无中隔墙的承载束合式地下空间暗挖排管支护及施工方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及地下空间施工技术领域,特别涉及无中隔墙的承载束合式地下空间暗挖排管支护及施工方法。

背景技术

21世纪以来,随着城市地下空间逐步呈现出深度化、大规模化的发展趋势,常规的明挖法逐渐显现出越来越多的问题。

首先,安全与质量问题。随着城市地下空间开发越来越深、规模越来越大,一方面深层地下水控制安全问题越来越突出,特别是承压水层含水量大、渗透性强、水头压力高,很多采用明挖法的基坑开挖面已接近甚至进入承压水层,施工风险极大;另一方面明挖法的基坑开挖所引起的土体变形、地下水位变化等更加难以控制,从而对周边建(构)筑物、管线产生极为不利影响。

其次,造价与工期问题。一是临时支护结构体量随着地下空间深大规模化急剧增加,二是为了深层地下水控制、变形控制等安全问题,普通施工设备已无法满足要求,需采用新工艺、新设备进行超深、超大体量的止水与土体加固。三是大面积降水、大量管线搬迁等基坑开挖准备工作需大量时间,而且分片、分层拆除内支撑回筑结构工序繁琐、工期较长。

最后,节约与环保问题。一方面,明挖法的临时支护结构使用阶段无法使用,属于废弃工程,造成大量浪费。另一方面,深大基坑常用的离散桩、连续墙等水泥系围护结构施工过程中产生大量泥浆,对周围土体产生不利影响,而且敞开施工产生的大量粉尘对城市环境、卫生同样不利。因此,暗挖技术已成为地下空间建设的一种重要思路。

众所周知,软土地区土层具有地下水位高、强度低的特点。因此,软土地区现有的暗挖工法多为设备暗挖法,如盾构法、顶管法和管幕法。盾构法和顶管法等,由于断面尺寸限制多用于地下通道或越江隧道等工程,不能满足城市地下空间的大断面使用需求。管幕法,即在离散钢管的保护下挖掘土体实施地下空间,但该方法由于离散钢管间的连接仅靠止水接口,无法协同受力,仅靠单根钢管的纵向受力承载,因而存在较多临时型钢支撑,一方面开挖效率低,另一方面临时钢支撑割除同样造成较大的工程浪费,而且一般仅适用于埋深较浅的地下空间工程,多为地下一层。

对此,一些学者提出采用阵列小断面暗挖的方式建设地下空间,但要么施工设备无法实现超近距推进,从而导致各仓之间间距较大,无法通过简单的阵列实现多层地下空间。要么存在中隔墙,连通需采用特殊加固处理,施工风险较大。另外,连通施工工序繁琐、施工效率低。

另外一些学者,提出了一种新的暗挖支护结构思路:顶进方钢管后,通过横向张拉预应力,使混凝土方钢管形成可横向承载的整体结构,进而开挖内部土体,回筑内部结构。但当跨度较大时,揭示的做法并不能满足相应受力要求,更无法满足地下空间水平多跨、竖向多层的三维框架梁、柱、板的结构形式。

另外,还存在以下问题:

首先,张拉预应力筋的形式与布置,需根据简化模型计算后,结合正负弯矩分布,将一根预应力筋由负弯矩区弯折到正弯矩区,从而尽量确保预应力筋位于截面受拉区,属于混凝土结构设计原理中的受弯预应力构件。不可避免的,一是正负弯矩分布是由简化梁模型计算得到,模拟由离散混凝土型钢管张拉形成整体的实际情况的可靠度需进一步研究;二是正负弯矩由于结构跨度不同不完全相等,但一根预应力筋提供了相同的拉力,会影响各截面受力状态,从而使正负弯矩分布更难以确定;三是由于预应力筋弯折,造成了部分预应力靠近截面中部,而除了弯矩“零点”截面外,其余截面均存在受拉区,从而可能引起管节间的张开渗漏较为严重。

其次,按照受弯预应力构件设计导致位于角部的方钢管需设置隔板并填充一部分混凝土,从而保证一部分角部负弯矩区受力性能,但隔板的设置减少了方钢管的内部人工施工空间,因此角部方钢管需扩大并采用异形截面。又次,采用的“C-T”插槽或“双L”插槽导致了各方钢管翼缘无法闭合形成连续受力,从而大幅度减小截面计算高度,造成不必要的浪费。最后,弯折的预应力筋需在各方钢管外壁不同位置留设开孔,从而造成各钢管均需在工程内进一步开孔加工,标准化低、工序繁琐。

因此,如何既能解决采用明挖法建设深大地下空间的种种问题,又能满足暗挖法实施多跨多层地下空间的需求成为本领域技术人员急需解决的技术问题。

发明内容

有鉴于现有技术的上述缺陷,本发明提供无中隔墙的承载束合式地下空间暗挖排管支护及施工方法,实现的目的是既能解决采用明挖法建设深大地下空间的种种问题,又能满足暗挖法实施多跨多层地下空间的需求。

为实现上述目的,本发明公开了无中隔墙的承载束合式地下空间暗挖排管支护,包括多个角管、多个方钢管、多根预应力束,以及用于填充于所述角管和所述方钢管的高强度混凝土。

其中,多个所述角管和多个所述方钢管围成横截面成矩形的管状结构;

每一所述角管均设置于所述管状结构的横截面的转角位置;每一所述角管与相邻的所述方钢管之间均设有限位结构;

多个所述方钢管分别对应所述管状结构的横截面的各条直边设置;每两个相邻的所述方钢管之间均设有所述限位结构;

对应所述管状结构的横截面的每一条直边的多个所述方钢管,以及相应的两个所述角管内均采用后张法设置钢绞线作为预应力束;

对应所述管状结构的横截面上方和下方的两条相对的直边的多个所述方钢管包括两段以上张拉相应所述钢绞线的张拉段;对应所述管状结构横截面两侧的两条相对的直边的多个所述方钢管仅一段张拉相应所述钢绞线的张拉段;

每一所述钢绞线的端部均锚固于所述角管或者所述方钢管内;用于锚固所述钢绞线的每一所述方钢管均为锚固管;

每一所述张拉段均包括一个所述锚固管;且每一所述张拉段的所述锚固管均位于相邻的另一所述张拉段内,为相邻的另一所述张拉段的所述方钢管,则两个所述锚固管之间的一个以上所述方钢管均设有两个所述张拉段的所述钢绞线;

两个所述锚固管之间的每一所述方钢管均为共用方钢管。

优选的,所述限位结构为设置于每一所述角管与相邻的所述方钢管之间的两个接触面上,或者每两个相邻的所述方钢管之间的两个接触面上的凹头和凸头;

每一所述凹头均由相应的所述接触面所对应的所述角管或所述方钢管的外壁沿所述接触面的法向延伸形成;

所述外壁延伸出相应的所述接触面的部分为相应的所述凹头的侧壁。

更优选的,设有所述凹头的所述接触面所对应的另一接触面上设有所述凸头;

每一所述凸头均对应相应的所述凹头的侧壁设置,使另一所述接触面与设有所述凹头的所述接触面能够通过所述凹头和所述凸头形成卡接。

更优选的,设有所述凹头的所述接触面上对应所述凹头的侧壁内侧的位置均设有所述凸头;设有所述凹头的所述接触面上设置的所述凸头至所述凹头的侧壁间的距离与另一所述接触面上设置的所述凸头相匹配,能够卡接另一所述接触面上设置的所述凸头。

优选的,每一所述角管与相邻的所述方钢管之间的两个接触面上,或者每两个相邻的所述方钢管之间的两个接触面上对应相应的所述钢绞线均设有开孔;

每一所述角管和每一所述锚固管内对应每一所述开孔的位置均为后张锚固端,均设有锚固装置;

每一所述方钢管内的两个相对的所述接触面的每一对所述开孔之间均设有用于穿设相应的所述钢绞线的波纹管。

更优选的,每一后张锚固端设置的锚固装置均包括夹片锚具和钢垫板,且均喷涂防腐漆。

优选的,每一所述共用方钢管上对应两个所述张拉段的所述钢绞线的两组开孔沿长度方向互相错开设置。

本发明还提供无中隔墙的承载束合式地下空间暗挖排管支护的施工方法,步骤如下:

步骤1、以标高最高的所述角管为起点,分批顶进所有的所述角管和所有的所述方钢管,形成所述管状结构;

在对应所述管状结构横截面两侧的多个所述方钢管中确定先施工的一侧和后施工的一侧,并从先施工的一侧向后施工的一侧逐一划分对应所述管状结构横截面上方和下方的多个所述张拉段的顺序,即多个所述张拉段中最靠近所述先施工的一侧为第一所述张拉段,距离所述先施工的一侧最远的为第N所述张拉段;

步骤2、在每一方钢管内,通过开孔穿设波纹管和相应的所述钢绞线;

利用每一所述角管和每一所述锚固管内的锚固装置夹稳、固定相应的所述钢绞线

步骤3、在对应先施工的一侧的多个所述方钢管内,以及除所述锚固管以外的第一所述张拉段的多个所述方钢管中填充高强度混凝土;

步骤4、待高强度混凝土达到强度要求,张拉对应先施工的一侧的多个所述方钢管,以及第一张拉段的多个所述方钢管的钢绞线;

步骤5、在对应后施工的一侧的多个所述方钢管内,以及除所述锚固管以外的第N所述张拉段的多个所述方钢管中填充高强度混凝土;

步骤6、待高强度混凝土达到强度要求,张拉对应后施工的一侧的多个所述方钢管,以及第N所述张拉段的多个所述方钢管的钢绞线;

步骤7、在完成所有所述钢绞线锚固的所述角管和所述锚固管内填充高强度混凝土;

步骤8、在所述管状结构内先施工的一侧向后施工的一侧,逐一开挖完成对应每一所述张拉段范围内的每一跨结构范围的土体挖掘;顺筑每一跨结构范围的内部结构,完成每一跨结构范围的顶部和底部的荷载传递。

优选的,在完成步骤6后,若第一所述张拉段和第N所述张拉段之间还存在剩余的所述张拉段,则以第一所述张拉段和第N所述张拉段为起点,采用后张法相向逐一张拉每一剩余的所述张拉段。

本发明的有益效果:

本发明的应用使地下施工由更低的造价、更短的工期,构造简单,能够实现现场快速安装;避免了阵列法拆除中隔墙实现连通的过程,施工风险较低。

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

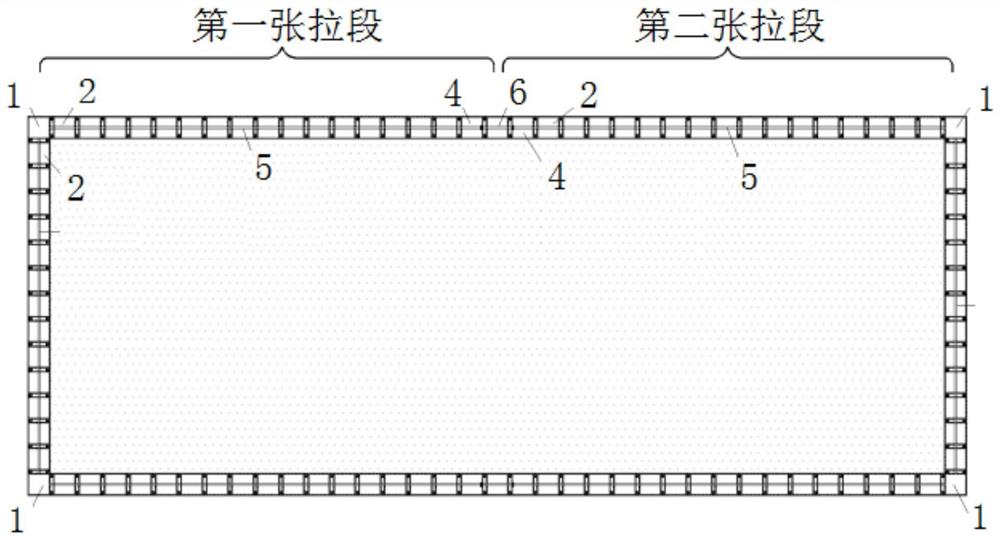

图1示出本发明一实施例中排管支护的结构示意图。

图2示出本发明一实施例中角管的横截面结构示意图。

图3示出本发明一实施例中方钢管的横截面结构示意图。

图4示出本发明一实施例中锚固管侧面的局部结构示意图。

图5示出本发明一实施例中共用方钢管的侧面结构示意图。

图6示出本发明一实施例中角管的侧面结构示意图。

图7示出本发明一实施例中共用方钢管与两侧锚固管连接结构的示意图。

图8示出本发明一实施例中完成钢绞线穿设的状态示意图。

图9示出本发明一实施例中完成先施工的一侧,以及第一张拉段的钢绞线张拉的状态示意图。

图10示出本发明一实施例中完成后施工的一侧,以及第N张拉段的钢绞线张拉的状态示意图。

图11示出本发明一实施例中完成对应第一张拉段范围内的一跨结构范围的内部结构的状态示意图。

图12示出本发明一实施例中完成对应第二张拉段范围内的一跨结构范围的内部结构的状态示意图。

图13示出本发明一实施例完成时候后的状态示意图。

具体实施方式

实施例

如图1至图7所示,无中隔墙的承载束合式地下空间暗挖排管支护,包括多个角管1、多个方钢管2、多根预应力束,以及用于填充于所述角管和所述方钢管的高强度混凝土。

其中,多个角管1和多个方钢管2围成横截面成矩形的管状结构;

每一角管1均设置于管状结构的横截面的转角位置;每一角管1与相邻的方钢管2之间均设有限位结构;

多个方钢管2分别对应管状结构的横截面的各条直边设置;每两个相邻的方钢管2之间均设有限位结构;

对应管状结构的横截面的每一条直边的多个方钢管2,以及相应的两个角管1内均采用后张法设置钢绞线3作为预应力束;

对应管状结构的横截面上方和下方的两条相对的直边的多个方钢管2包括两段以上张拉相应钢绞线3的张拉段;对应管状结构横截面两侧的两条相对的直边的多个方钢管2仅一段张拉相应钢绞线3的张拉段;

每一钢绞线3的端部均锚固于角管1或者方钢管2内;用于锚固钢绞线3的每一方钢管2均为锚固管4;

每一张拉段均包括一个锚固管4;且每一张拉段的锚固管4均位于相邻的另一张拉段内,为相邻的另一张拉段的方钢管2,则两个锚固管4之间的一个以上方钢管2均设有两个张拉段的钢绞线3;

两个锚固管4之间的每一方钢管2均为共用方钢管6。

本发明通过后张法张拉的钢绞线3将各离散的方钢管2连接在一起,形成可横向受力的整体管排支护结构,确保方钢管翼缘顶紧、受力连续,中心处的钢绞线3确保形成全断面受力的压弯预应力构件,达到全断面受压状态。

本发明通过特殊的管节排布和交错的后张钢绞线,形成连续的管排支护。同时,结合分步分段的挖土顺序,实现多层多跨地下空间的暗挖施工。

本发明中方钢管工厂预制,质量控制严格;高强混凝土填充,具有较好的耐腐蚀性和耐久性;方钢管翼缘顶紧、受力连续,中心处的钢绞线确保形成全断面受力的压弯预应力构件,达到全断面受压状态,理论上“零”开裂,辅助以防水措施,基本实现“零”渗漏。

本发明全断面受力使各截面利用率达到100%,减小工程浪费;避免了阵列法拆除中隔墙实现连通的繁琐工序,施工效率高;避免了管幕法临时型钢搭设、割除的工期和造价;全断面暗挖施工,避免了管线搬迁、基坑临时支撑拆除的工期和造价。

本发明中钢绞线为直线,且锚固角管无需扩大或异形截面,大幅度提升标准化,便于工厂加工。

本发明在内部土地开挖时,预应力束合结构整体支护有效地控制了结构的挠度,有效地面控制沉降。

在某些实施例中,限位结构为设置于每一角管1与相邻的方钢管2之间的两个接触面上,或者每两个相邻的方钢管2之间的两个接触面上的凹头7和凸头8;

每一凹头7均由相应的接触面所对应的角管1或方钢管2的外壁沿接触面的法向延伸形成;

外壁延伸出相应的接触面的部分为相应的凹头7的侧壁9。

在某些实施例中,设有凹头7的接触面所对应的另一接触面上设有凸头8;

每一凸头8均对应相应的凹头7的侧壁9设置,使另一接触面与设有凹头7的接触面能够通过凹头7和凸头8形成卡接。

在某些实施例中,设有凹头7的接触面上对应凹头7的侧壁9内侧的位置均设有凸头8;设有凹头7的接触面上设置的凸头8至凹头7的侧壁9间的距离与另一接触面上设置的凸头8相匹配,能够卡接另一接触面上设置的凸头8。

在某些实施例中,每一角管1与相邻的方钢管2之间的两个接触面上,或者每两个相邻的方钢管2之间的两个接触面上对应相应的钢绞线3均设有开孔10;

每一角管1和每一锚固管4内对应每一开孔10的位置均为后张锚固端11,均设有锚固装置;

每一方钢管2内的两个相对的接触面的每一对开孔10之间均设有用于穿设相应的钢绞线3的波纹管5。

在某些实施例中,每一后张锚固端12设置的锚固装置均包括夹片锚具和钢垫板,且均喷涂防腐漆。

在某些实施例中,每一共用方钢管6上对应两个张拉段的钢绞线3的两组开孔10沿长度方向互相错开设置。

如图1和图8至图13所示,无中隔墙的承载束合式地下空间暗挖排管支护的施工方法,步骤如下:

步骤1、以标高最高的角管1为起点,分批顶进所有的角管1和所有的方钢管2,形成管状结构;

在对应管状结构横截面两侧的多个方钢管2中确定先施工的一侧和后施工的一侧,并从先施工的一侧向后施工的一侧逐一划分对应管状结构横截面上方和下方的多个张拉段的顺序,即多个张拉段中最靠近先施工的一侧为第一张拉段,距离先施工的一侧最远的为第N张拉段;

以横截面成矩形的管状结构为例说明步骤1的施工过程,具体如下:

以一侧上部的角管1为起点,沿水平方向逐一顶进每一方钢管2至另一侧上部的角管1;在此过程中,将若干方钢管2中的共用方钢管6和锚固管4根据设计设置于相应的位置;

完成后,再以两个已经完成顶进的角管1为起点,沿竖直方向向下逐一顶进每一方钢管2至下部的两个角管1;

完成下部的两个角管1的顶进后,以下部的两个角管1为起点相向顶进每一方钢管2,完成顶进;在此过程中,同样将若干方钢管2中的共用方钢管6和锚固管4根据设计设置于相应的位置。

步骤2、在每一方钢管2内,通过开孔10穿设波纹管5和相应的钢绞线3;利用每一角管1和每一锚固管4内的锚固装置夹稳、固定相应的钢绞线3

步骤3、在对应先施工的一侧的多个方钢管2内,以及除锚固管4以外的第一张拉段的多个方钢管2中填充高强度混凝土;

步骤4、待高强度混凝土达到强度要求,张拉对应先施工的一侧的多个方钢管2,以及第一张拉段的多个方钢管2的钢绞线3;

步骤5、在对应后施工的一侧的多个方钢管2内,以及除锚固管4以外的第N张拉段的多个方钢管2中填充高强度混凝土;

步骤6、待高强度混凝土达到强度要求,张拉对应后施工的一侧的多个方钢管2,以及第N张拉段的多个方钢管2的钢绞线3;

步骤7、在完成所有钢绞线3锚固的角管1和锚固管4内填充高强度混凝土;

步骤8、在管状结构内先施工的一侧向后施工的一侧,逐一开挖完成对应每一张拉段范围内的每一跨结构范围的土体挖掘;顺筑每一跨结构范围的内部结构,完成每一跨结构范围的顶部和底部的荷载传递。

在某些实施例中,在完成步骤6后,若第一张拉段和第N张拉段之间还存在剩余的张拉段,则以第一张拉段和第N张拉段为起点,采用后张法相向逐一张拉每一剩余的张拉段。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 无中隔墙的承载束合式地下空间暗挖排管支护及施工方法

- 既有设施下多层地下空间幕架式暗挖施工方法及支护结构