一种具有同轴光路的激光打标机及其打标机构

文献发布时间:2023-06-19 13:48:08

技术领域

本申请涉及激光打标机的技术领域,尤其是涉及一种具有同轴光路的激光打标机及其打标机构。

背景技术

激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。激光打标可以打出各种文字、符号和图案等,字符大小可以从毫米到微米量级,这对产品的防伪有特殊的意义。

目前,激光打标与视觉定位结合作为新一代的智能激光打标机,相对于传统的激光打标,带视觉定位系统的激光打标机可实现在任意角度、任意数量、任意位置来料的情况下,实现高精度定位打标。目前应用较多的是旁轴光路定位;旁轴视觉定位系统具有成本低、视野范围大的特点,但是定位精度相对比较低。

发明内容

为了改善目前旁轴视觉定位激光打标机定位精度低的缺陷,本申请提供一种具有同轴光路的激光打标机及其激光打标机构。

一方面,本申请提供一种激光打标机构,采用如下的技术方案:

一种激光打标机构,包括安装架和沿激光发出方向依次设置的激光发生组件、打标组件、识别组件和;所述激光发生组件包括外罩壳、激光发生器和扩束镜,所述激光发生器和扩束镜设置在外罩壳内部;所述打标组件包括振镜和场镜,场镜可拆卸地固定连接于振镜的底部,所述外罩壳和振镜外侧壁可拆卸地固定连接;所述识别组件包括照明灯、合束镜、三棱镜和相机;所述安装架可拆卸连接于场镜底部,所述的照明灯连接于安装架的底部,所述合束镜和三棱镜相互平行设置在安装架内部,所述相机可拆卸固定连接在安装架的顶部;照明灯照射在工件上的光,被工件反射后,经合束镜折射、三棱镜折射至相机;激光经扩束镜、振镜、场镜、从合束镜射出。

通过采用上述技术方案,通过照明灯、合束镜和三棱镜协同实现工件识别定位与激光打标在同一光轴中进行,识别组件获取的工件数据实时反馈到打标组件,实现精准定位及同步打标,提升定位精度和打标效率,并且控制设备成本。

可选的所述安装架包括光源固定座、合光固定座和棱镜固定座,所述光源固定座位于合光固定座下方并与合光固定座可拆卸地固定连接,所述棱镜固定座与合光固定座远离激光发生组件的侧壁可拆卸地固定连接,所述照明灯设置于光源固定座内部,所述合束镜设置于合光固定座内部,所述三棱镜设置于棱镜固定座内部,所述合束镜与三棱镜相互平行。

通过采用上述技术方案,将识别组件模块化处理,每个部件相互可拆卸连接,既能提高组装效率,又便于后续的维护和更换,还可以提高设备的适用性,根据不同的工件,适配不同的识别部件,从而节省成套设备的成本。

可选的,所述棱镜固定具有45°斜面,所述三棱镜设置在45°斜面上。

通过采用上述技术方案,三棱镜为45°设置使工件的反射光进行90°折返后到达相机,延长反射光的光程,此外还便于三棱镜的安装,降低组装时三棱镜角度调节的难度,节省安装时间。

可选的,所述合光固定座内部设有支架,所述合束镜与支架插接。

通过采用上述技术方案,合束镜插接方式固定在合光固定架中,提高合束镜安装稳定性的同时,提高组装的效率,便于后续的维护和更换。

另一方面,本申请提供一种具有同轴光路的激光打标机,采用以下技术方案:

一种具有同轴光路的激光打标机,激光打标机构、移动机构、龙门架、工作台和驱动组件;所述龙门架固定于工作台上,所述移动机构设置于龙门架上,所述激光打标机构与移动机构连接;所述龙门架包括X轴横梁和Y轴底板,所述Y轴底板垂直滑移于X轴横梁上;所述移动机构包括Y轴滑板,所述Y轴滑板设置于Y轴底板上并与Y轴底板滑移连接;所述驱动组件包括Y轴驱动部和X轴驱动部,Y轴驱动部与Y轴滑板连接,并驱动Y轴滑板在沿Y轴底板长度方向滑移;X轴驱动部与Y轴底板连接,并驱动Y轴底板在X轴横梁长度方向上滑移。

通过采用上述技术方案,激光发生组件通过Y轴滑板连接实现Y轴导轨上滑移 ,打标组件和识别组件通过与安装架连接实现在Y轴导轨上滑移,如此设计既可满足打标机构同步移动,又不妨碍打标组件和识别组件的作业,并且能提高打标机构的移动作业的稳定性。

可选的,所述移动机构还包括Z轴滑移组件,所述Z轴滑移组件包括Z轴滑板和Z轴外罩,所述Z轴外罩与Y轴滑板相互垂直可拆卸地固定连接;所述驱动组件还包括Z轴驱动部,所述Z轴驱动部设置在Z轴外罩上并驱动Z轴滑板在Z轴外罩长度方向移动,靠近或远离Y轴底板;所述外罩壳与Z轴滑板可拆卸地固定连接。

通过采用上述技术方案,激光打标机通过外罩壳与Z轴滑板连接,移动组件可使激光打标机在XY二维方向作业,并可在Z轴方向实现自动对焦,适用于不同厚度的工件定位打码。

可选的,所述具有同轴光路的激光打标机还包括设置在工作台上的进料机构,所述进料机构位于所述激光打标机构及龙门架下方;所述进料机构包括传送轨道、传送组件和夹持组件;所述传送轨道设置在工作台上,所述传送组件设置在传送轨道上,所述传送组件用于带动工件在传送轨道长度方向移动;所述传送轨道顶部设有若干夹片;所述夹持组件包括夹持板、夹板支架和夹板驱动件,所述夹板支架与夹持板可拆卸地固定连接,所述夹持板和夹板支架分别位于传送轨道两侧,所述夹板驱动件与夹板支架插接,所述夹板支架在夹板驱动件的驱动下带动夹持板沿与工件传送方向垂直的方向移动,靠近或远离所述夹片,所述夹持板与夹片形成夹持口,所述夹持口用于夹持工件。

通过采用上述技术方案,传送轨道和传送组件相互配合实现工件平稳的自动化传送,通过设置夹持组件可支持自动化对不同厚度的工件进行夹持,提高打标作业时工件的工况稳定性。

可选的,所述具有同轴光路的激光打标机所述具有同轴光路的激光打标机还包括调宽机构,调宽机构设置在工作台上并位于传送轨道的下方;所述调宽机构包括调宽轨道和调宽驱动组件;所述调宽驱动组件包括驱动杆、驱动板和调宽电机,所述驱动板与驱动杆可拆卸地固定连接且与调宽轨道滑移连接;所述驱动板可沿调宽轨道长度方向滑移;所述驱动杆与调宽轨道平行,并于传送轨道相垂直;所述驱动板与调宽轨道垂直并与调宽轨道滑动连接;所述传送轨道包括平行设置的定轨道和动轨道,所述动轨道与驱动板可拆卸地固定连接,所述驱动杆在调宽电机驱动下带着驱动板和动轨道沿调宽轨道长度方向靠近或远离定轨道。

通过采用上述技术方案,通过设置调宽机构,可调节定轨道和动轨道之间的距离,使进料机构可传送不同尺寸的工件,提高设备的适用性;设置调宽轨道可以提升轨道调宽的一致性和稳定性。

可选的,所述具有同轴光路的激光打标机还包括保护壳、前拉门和显示器组件,所述保护壳固定设置在工作台上,前拉门与保护壳顶壁铰接,前拉门内连接有弹簧连杆,弹簧连杆另一端与保护壳内壁固定连接;所述显示器组件设置在保护壳靠近前拉门的外壁上,所述保护壳在传送轨道的两端相应位置的侧壁上开设有进料口和出料口。

通过采用上述技术方案,保护壳可使激光打标作业在设备内部进行,可以保护激光打标机构的零部件,提高设备使用寿命;通过前拉门设置,实现纵向开门,可节约设备使用空间。

可选的,所述具有同轴光路的激光打标机还包括限位组件,所述限位组件包括支撑架、挡板和阻挡驱动件和阻挡传感器,所述支撑架设置在所述定轨道靠近出料端的一端上;所述阻挡驱动件设置在支撑架上,所述挡板与阻挡驱动件可拆卸地固定连接,阻挡驱动件可驱动挡板在在与工件运输方向相垂直的方向移动;所述阻挡传感器设置在支撑架朝向进料口的侧壁上。

通过采用上述技术方案,限位组件自动识别工件的厚度,进而自动调节挡板高度,与夹板组件配合限定工件的位置,防止工件未完成打标就直接传送至下一工位,并且在工件完成打标后,自动降低高度供工件出料。

综上所述,本申请包括以下至少一种有益技术效果:

1、通过模块化设置激光发生组件、打标组件和识别组件,使定位识别与激光打标可在同一光轴进行,提高定位精度的同时降低设备维护成本;

2、激光打标机构可在X、Y轴方向进行二维打标,提高打标效率,并且可在Z轴的自动对焦,适用打标不同厚度的工件,提高设备的适用性;

3、进料机构与调宽机构相配合可实现对不同宽度和厚度的工件传送和夹持,提升设备的适用性。

附图说明

图1是本申请实施例1一种具有同轴光路的激光打标机立体结构示意图。

图2是本申请实施例1一种具有同轴光路的激光打标机另一视角立体结构示意图。

图3是本申请实施例1一种具有同轴光路的激光打标机中龙门架、移动机构、驱动组件和激光打标机构的组合立体结构示意图。

图4是本申请实施例1一种具有同轴光路的激光打标机中龙门架、移动机构、驱动组件和激光打标机构的组合另一视角立体结构示意图。

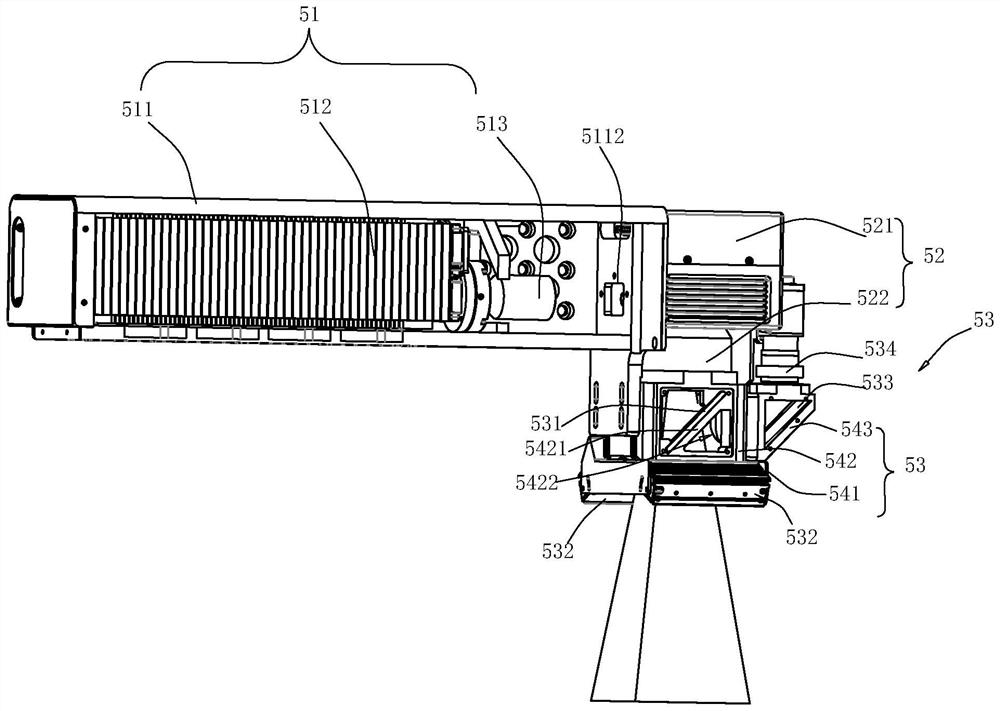

图5是一种具有同轴光路的激光打标机中激光打码机构的立体结构示意图。

图6是激光打标的光路路径图和照明光被工件反射至相机是光路路径图。

图7是本申请实施例1一种具有同轴光路的激光打标机中的进料机构和调宽机构的立体示意图。

图8是图7的俯视图。

图9是本申请实施例2一种具有同轴光路的激光打标机的进料机构和调宽机构另一视角的立体示意图。

图10是图9中C的局部放大图。

附图标记说明: 1、工作台;2、龙门架;21、X轴横梁;211、X轴导轨;212、X轴直线模组;2121、滑架;2122、第一滑块;213、脚座;22、Y轴底板;221、第二滑块;222、Y轴导轨;3、移动机构;31、Y轴滑板;311、第三滑块;32、Z轴滑移组件;321、Z轴滑板;322、Z轴外罩;3221、导向杆;4、驱动组件;41、Y轴驱动部;42、X轴驱动部;43、Z轴驱动部;5、激光打标机构;51、激光发生组件;511、外罩壳;5111、散热孔;5112、通光孔;512、激光发生器;513、扩束镜;52、打标组件;521、振镜;522、场镜;53、识别组件; 531、照明灯;532、合束镜;533、三棱镜;534、相机;54、安装架;541、光源固定座;542、合光固定座;5421、支架;543、棱镜固定座;6、进料机构;61、轨道支架;62、传送轨道;621、定轨道;6211、进料传感器;6212、出料传感器;622、动轨道;63、传送组件;631、传送皮带;632、传送电机;633、主动轮;634、张紧轮;635从动轮;64、夹持组件;641、夹持板;642、夹板支架;6421、夹板滑块;6422、导插槽; 643、夹板驱动件;644、夹板连接板;645、识别片;646、夹板传感器;65、夹片;66、夹板导轨;67、进料端;68、出料端;7、调宽机构;71、调宽轨道;72、调宽驱动组件;721、驱动杆;722、驱动板;7221、第四滑块;723、调宽电机;73、调宽传感器;8、限位组件;81、支撑架;82、挡板;83、阻挡驱动件;84、阻挡传感器;9、保护壳;101、前拉门;1011、弹性支撑杆;102、数控显示组件;1021、连接架;103、进料口;104、出料口。

具体实施方式

以下结合图1-图10对本申请作进一步详细说明。

本申请实施例公开一种具有同轴光路的激光打标机。参照图1-2,一种具有同轴光路的激光打标机,包括工作台1、龙门架2、移动机构3、驱动组件4、激光打标机构5、保护壳9、前拉门101和数控显示组件102;龙门架2固定于工作台1上,移动机构3滑移连接于龙门架2上,激光打标机构5与移动机构3螺栓固定连接。工作台1提供安装基础及激光打标作业区,龙门架2提供激光打标机构5及移动机构3的安装基础,驱动组件用于驱动移动组件带动激光打标机构5移动打码作业。保护壳9和前拉门101用于提高设备运作的安全性和外观紧凑性;数控显示组件102用于显示作业数据及输入作业参数。

参照图2,保护壳9通过螺栓安装在工作台1上方,保护壳具有可视窗口91。前拉门101的横截面呈L型,前拉门101与可视窗口91适配,前拉门101的一端与保护壳9的顶盖铰接,另一端与可视窗口91侧壁盖接,并可形成一体的外观。保护壳9在左右两侧壁上开设有进料口103和出料口104。

参照图2,前拉门101内壁连接有两根弹性支撑杆1011,弹性支撑杆1011的另一端与保护壳9两内侧壁螺钉固定连接,前拉门101竖直往上拉开时,弹簧连接杆的弹性压缩,弹簧连接杆抵紧前拉门101,使前拉门101保持开门状态,相较侧向开门,竖直上拉门可以减少激光打标机使用时占用水平面积。数控显示组件102通过连接架1021安装在保护壳9靠近前拉门101的外壁上。

参照图3,龙门架2包括Y轴底板22和两根相互平行的X轴横梁21,X轴横梁21通过螺钉固定安装在工作台1上,X轴横梁21和Y轴底板22相互垂直滑移连接,且Y轴底板22设置在X轴横梁21上。一条X轴横梁21上设有X轴导轨211,背向X轴导轨211的侧面还设有脚座213,通过脚座213安装在工作台1上。另一条X轴横梁21为X轴直线模组212,X轴直线模组212包括滑架2121和第一滑块2122,第一滑块2122滑移连接于滑架2121并能够在滑架2121长度方向上滑动。Y轴底板22一端设有与X轴导轨211滑移连接的第二滑块221,另一端底部与第一滑块2122通过螺钉固定连接。第二滑块221朝向X轴导轨211的一侧开设有滑槽,滑槽的槽壁与X轴导轨211的外侧壁相抵接。

驱动组件4包括X轴驱动部42,X轴驱动部42为电机和同步带,同步带安装在滑架2121内部并与第一滑块的底部卡接,电机底座通过螺钉固定在滑架2121的侧壁上,电机的输出轴一端同轴设有同步轮,电机驱动同步轮转动,带动同步带转动,第一滑块2122通过同步带传动,带着 Y轴底板22在X轴直线模组212和X轴导轨211的长度方向滑移。

参照图3,Y轴底板22沿其长度方向上设有两条相互平行的Y轴导轨222;移动机构3包括位于Y轴底板22上方的Y轴滑板31和Z轴滑移组件32,Y轴滑板31与Z轴滑移组件32相互垂直通过螺钉固定连接,其中Y轴滑板31朝向Y轴底板22的一侧设有与Y轴导轨222滑移连接的第三滑块311,第三滑块311内壁与Y轴导轨222外壁相抵接,第三滑块311可沿Y轴导轨222长度方向滑移。

参照图4,驱动组件4包括设置在Y轴底板22上与Y轴导轨222平行的Y轴驱动部41,Y轴驱动部41为驱动电机和丝杆副,Y轴滑板31与丝杆上的螺母块通过螺钉固定连接。驱动电机驱动丝杆转动,丝杆上的螺母块做直线运动从而带动Y轴滑板31在Y轴导轨222的长度方向滑动。

参照图3-图4,Z轴滑移组件32包括Z轴滑板321和Z轴外罩322,Z轴外罩322与Y轴滑板31相互垂直连接。参照图3,Z轴外罩322内部沿Z轴方向设有两根相互平行的导向杆3221,Z轴滑板321与导向杆3221滑移连接。

驱动组件还包括Z轴驱动部43,Z轴驱动部43为电机和丝杆副。Z轴驱动部43的丝杆副设置在Z轴外罩322内部,并位于两根导向杆3221之间,Z轴驱动部43的电机通过螺钉固定安装在Z轴外罩322外壁上。Z轴滑板321与丝杆的螺母块通过螺钉固定连接。Z轴驱动部43的电机驱动丝杆转动,丝杆螺母块做Z轴向直线运动,从而带着Z轴滑板321在导向杆3221长度方向滑动;激光打标机构5通过螺钉固定在Z轴滑板背向Z轴支架的侧面上。

参照图3,激光打标机构5包括安装架54和沿Y轴导轨222长度方向依次设置的激光发生组件51、打标组件52和识别组件53。激光发生组件51与打标组件52连接,打标组件52与识别组件53连接。激光发生组件51提供经过扩束的激光,打标组件52依据识别组件53采集的工件信息调节激光角度并射出打码激光,识别组件53一方面识别工件的打标信息,另一方面将识别光路和激光光路合并成同一光轴。

参照图5,激光发生组件51包括外罩壳511、激光发生器512和扩束镜513,其中激光发生器512和扩束镜513设置在外罩壳511内部,扩束镜513靠近在激光发生器512的激光发射端设置。激光发生组件51通过外罩壳511与Z轴滑板321固定连接。

参照图3,外罩壳511靠近激光发生器512的侧壁上开设有多个散热孔5111,外罩壳511靠近打标组件52的一侧壁开设有通光孔5112,通光孔5112供激光进入打标组件52。

参照图5,打标组件52包括振镜521和场镜522,其中场镜522位于振镜521的垂直下方,振镜521内部设有内螺纹,场镜522两端设有外螺纹,场镜522一端与振镜521螺纹连接,激光将振镜521折射后再经场镜522聚焦后射出。

参照图5,识别组件53包括照明灯 531、合束镜532、三棱镜533和相机534。

参照图5,安装架54包括光源固定座541、合光固定座542和棱镜固定座543,光源固定座541位于合光固定座542下方并与合光固定座542通过螺钉固定链接,棱镜固定座543与合光固定座542远离激光发生组件51的一侧通过螺钉固定连接。

参照图5,合光固定座542为矩形空心体,内部对角焊接有支架5421,合束镜532插接于支架5421。场镜522位于合光固定座542的顶部并通过合光固定座542与安装架54螺纹链接。

参照图5,光源固定座541两侧面均开设有2两个滑移孔,照明灯 531有两个,分别插接于光源固定座541的两端并通过两个滑移孔与光源固定座541侧壁的螺栓连接。照明灯可沿滑移孔开设方向滑移,以调节照明灯的照射角度,照明灯 531用于向工件提供识别光源。

参照图5,棱镜固定座543为三角体,具有一个45度斜面,三棱镜533胶接在棱镜固定座543斜面内壁上。合光固定座542和棱镜固定座543相互连接的侧壁开设有连通的透光通孔5421,三棱镜533与合束镜532相互平行45°设置,均可使反射光发生90°折射。

参照图5,相机534螺纹连接于棱镜固定座543的顶部;相机534用于识别工件的打码信息并通过软件反馈信息至打标组件52。

进一步地,上述三棱镜533与可以是插接固定在棱镜固定座543内,也可以是卡接固定在棱镜固定座543内。

进一步地,上述安装架54与场镜522可以是通过螺钉固定连接;上述相机534与安装架54可以是通过螺钉固定连接。

激光打标机构5的工作步骤:

S1:照明灯 531的光源照射到工件表面,工件将光反射至合束镜532,合束镜532使反射光90°至三棱镜533,三棱镜533再将反射光折射90°至相机534;

S2:相机534对反射光进行定位抓拍,反馈数据到数控显示组件102;

S3:数控显示组件102处理反馈的数据,启动激光发生组件51和打标组件52;

S4:激光器发出激光光束至扩束镜513,激光光束经扩束镜513扩束至振镜521;

S5:振镜521将激光折射90°至场镜522,激光由场镜522聚焦再经合束镜532射出到工件平面;

S6:激光对工件进行激光打标;

S7:打标完成后,识别组件53再对工件进行扫描,并将数据反馈以比对打标情况。

参照图6,A为激光的光路,B为照明光经工件反射至照相机的光路。

参照图1,具有同轴光路的激光打标机还包括设置在工作台1上的进料机构6和调宽机构7,进料机构6位于激光打标机构5及龙门架2下方;调宽机构7位于进料机构6的下方,并可以调节进料机构6的宽度。

参照图7,进料机构6包括轨道支架61、与X轴横梁21平行的传送轨道62、传送组件63和夹持组件64。传送轨道62通过螺钉安装在轨道支架61上,传送组件63设置在传送导轨上,传送组件63和传送轨道62相互配合用于传送工件。传送轨道62包括相互平行设置的动轨道622和定轨道621,动轨道622和定轨道621之间的间距可调节,用于对不同规格的工件进行稳定输送。

参照图7,动轨道622和定轨道621顶部均匀螺钉固定有多个夹片65;夹片65与夹持组件64配合以固定工件位置,便于激光打标机构5对工件进行打标处理。

参照图8,传送组件63有两套,分别设置于动轨道622和定轨道621上。下面具体介绍动轨道622上的传送组件63,参照图7,传送组件63包括传送皮带631、传送电机632、主动轮633、张紧轮634和从动轮635,其中主动轮633、张紧轮634和从动轮635通过螺钉固定在动轨道622和定轨道621相向的侧壁上,传送皮带631的内侧面与主动轮633和从动轮635啮合连接,传送皮带631的外侧面与张紧轮634张紧抵接。主动轮633同轴套设于传送电机632的输出轴上,传送电机632驱动主动轮633转动,从而带动传送皮带631转动,实现在动轨道622和定轨道621上对工件进行运输传送。

参照图8,进料机构6具有进料端67和出料端68。参照图1-图2,进料端67与进料口103对应,出料端68与出料口104对应。

参照图8,定轨道621的两端还设有进料传感器6211和出料传感器6212,进料传感器6211和出料传感器6212可以实时识别工件进出进料机构6时的状态。

参照图8,夹持组件64有两套,分别镜像设置动轨道622和定轨道621上。参照图9,每套夹持组件64包括夹持板641、夹板支架642、夹板连接板644和夹板驱动件 643。下面具体介绍动轨道622上的夹持组件64,夹持板641设置在动轨道622朝向定轨道621的侧壁上;夹板支架642设置在动轨道622背向定轨道621的侧壁,夹板连接板644位于动轨道622的下方并通过螺钉固定连接夹板支架642和夹持板641,夹板支架642朝向传送导轨的一侧壁设有夹板滑块6421,动轨道622朝向夹板支架642的侧壁上设有夹板导轨66,夹板滑块6421内壁面与夹板导轨66外壁面相抵接,夹板支架642可沿夹板导轨66长度方向滑移。

在本实施例中,夹板驱动件 643为气缸,气缸底座与工作台1通过螺钉固定连接,夹板支架642朝向夹板驱动件 643的一侧开设有导插槽6422,气缸活塞杆通过导插槽6422与夹板支架642插接,气缸可推动夹板支架642带着夹持板641沿夹板导轨66长度方向夹片65靠近移动,从而实现对不同厚度的工件进行夹持固定。

参考图9,夹板支架642上开设有两个矩形孔。参照图10,夹持组件6还包括识别片645和夹板传感器646。识别片645截面呈L 型,其中识别片645的短边段通过螺钉固定在夹板支架642背向动轨道622的侧壁上,识别片645的长边段穿过矩形孔向动轨道622延伸。夹板传感器646通过螺钉固定安装在动轨道622朝向夹板支架642的侧壁上,夹板传感器646为光感传感器,识别片645随夹板支架642移动时可穿过夹板传感器646的光敏区,进而识别夹持板641的移动情况。

参照图8,调宽机构7包括调宽轨道71、调宽驱动组件72和调宽传感器73。调宽轨道71有两条,相互平行通过螺钉固定在工作台1上,一条靠近进料端67,另外一条靠近出料端68。调宽驱动组件72包括驱动杆721、驱动板722和调宽电机723,驱动杆721位于两条调宽轨道71之间,驱动杆721为丝杆副,驱动板722与驱动杆721上的螺母块通过螺钉固定连接且与调宽轨道71滑移连接。调宽电机723的输出轴与丝杆紧密插接,输出轴转动带动丝杆转动,丝杆的螺母块在丝杆上做直线运动,从而带着驱动板722和动轨道622沿调宽轨道71长度方向移动,靠近或远离定轨道621,以调节定轨道621和动轨道622之间的间隔,进而实现对不同宽度的工件传送。调宽传感器73通过螺钉安装在工作台1靠近出料端68的位置上,调宽传感器73识别动轨道622的移动距离,及时反馈信息至数控显示组件102,以控制调宽电机723启动和停止,提高设备的智能性。

参照图9,具有同轴光路的激光打标机还包括限位组件8,限位组件8通过螺钉固定在工作台1靠近出料端68的位置,并位于在定轨道621和调宽轨道71之间。限位组件8用于限位工件,便于激光打标机构5对工件进行打码。限位组件8包括支撑架81、挡板82、阻挡驱动件83和阻挡传感器84。支撑架81通过螺钉固定安装在工作台1上,阻挡驱动件83为气缸,气缸缸体与支撑架81通过螺钉固定连接,气缸活塞杆与挡板82螺纹固定连接,阻挡传感器84通过螺钉固定在支撑架81朝向进料端67的侧面上,可识别工件位置,并将工件运动数据反馈至数控显示组件102,数控显示组件102控制阻挡驱动件83启动,伸出活塞杆推动挡板82朝着与工件传送方向相垂直的方向运动,实现对工件进行限位,激光打标机构5对工件打标完成后,挡板82复位,传送组件63将工件从输送至出料端68。

本申请实施例的实施原理:激光打标机构5通过模块化设置照明灯 531、合束镜532和三棱镜533,实现可见识别反射与激光的同轴处理,实现激光大标机同轴精准定位和打标,并且打标范围广,设备可依据不同的需求更换模块,降低设备成本。

激光打标机构5可以在X轴和Y轴二维方向进行打标作业,提高设备作业效率,并且可以在Z轴方向对工件进行自动对焦,提高打标精度。

进料机构6不仅可以对工件自动化传送,还可以针对不同厚度的工件进行夹持定位,提高打标的质量。调宽机构7对进料机构6进行依据不同工件的宽度进行自动的宽度调节,实现智能化进料,提高设备是适用性。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种具有同轴光路的激光打标机及其打标机构

- 一种快速调整激光打标机光路位置的机构