一种自锁式承台板胎膜施工方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及建筑工程技术领域,尤其涉及一种自锁式承台板胎膜施工方法。

背景技术

目前在房屋建筑工程中,多采用筏型承台这类基础形式,在筏型承台施工过程中,为保证承台、承台梁及地梁成型,需设置大量承台模板,常规的施工方法多采用砖胎膜作为承台模板,即采用砖块逐层砌筑,形成挡土墙板,并进行内粉刷工作,以便防水层贴合,但是大量砖胎膜砌筑的周期长,人工及材料使用投入量大,影响工期,成本高。

发明内容

有鉴于此,本发明提供了一种自锁式承台板胎膜施工方法,用以解决传统砖砌承台模施工周期长、人力成本及材料造价高的问题。

一种自锁式承台板胎膜施工方法,具体包括以下步骤:

S1,预制陶粒混凝土单元板,所述陶粒混凝土单元板的相对侧面上分别设置有凹槽和凸榫;

S2,开挖基础承台并向基坑内浇筑混凝土得到承台垫层,所述承台垫层的表面上形成有与所述陶粒混凝土单元板的凸榫相匹配的卡槽;

S3,将多个陶粒混凝土单元板按照从左往右、从上往下的顺序依次扣接拼装在承台垫层的其中一侧面,形成一面自锁式板胎膜,再在该自锁式板胎膜的两端部留槎;

S4,重复步骤S3,分别在承台垫层的其他侧面拼装自锁式板胎膜,相邻两面自锁式板胎膜之间通过槎口相互嵌套,形成稳定的支护结构。

优选地,步骤S2中向基坑内浇筑混凝土形成承台垫层的具体步骤为:

首先,开挖基础承台,基础承台开挖完毕后,在基坑的表面固定多根木条,木条的形状与所述陶粒混凝土单元板的凸榫的形状相同;

然后,向基坑内浇筑混凝土,待混凝土凝固后,将木条向上抽出,即得到表面形成有卡槽的承台垫层。

优选地,所述卡槽的深度为2-3公分。

优选地,步骤S3中构成自锁式板胎膜的相邻两个陶粒混凝土单元板之间还通过粘结剂进行固定。

优选地,所述自锁式板胎膜端部留槎的槎口为L型。

优选地,所述相邻两面自锁式板胎膜之间的槎口嵌套部位还通过粘结剂进行固定。

本发明的有益效果是:

本发明通过应用预制的陶粒混凝土单元板,并利用榫卯结构的自锁式施工方法,有效地解决了传统砖砌承台模施工周期长、人力成本及材料造价高的问题,大大简化了承台模的施工工艺,省略了大量砌筑抹灰、表面抹灰的施工工序(因为预制的陶粒混凝土单元板本身表面非常光滑),大大缩短了施工工期,加快了施工进度,同时也节省了人力成本,减少了施工材料的用量,大大降低了企业的生产建造成本。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1是在承台垫层上拼装陶粒混凝土单元板的示意图。

图2是图1中A部分的放大图。

图3是四面自锁式板胎膜相互合围形成支护结构的示意图。

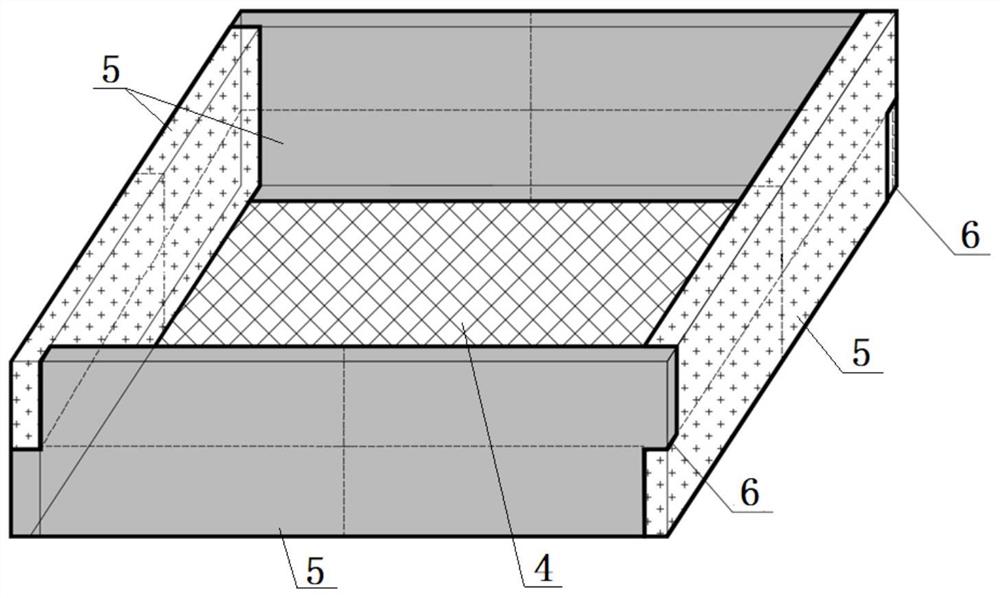

图4是陶粒混凝土单元板固定到承台垫层上的示意图。

图中标号的含义为:

1为陶粒混凝土单元板,2为凹槽,3为凸榫,4为承台垫层,5为自锁式板胎膜,6为槎口,7为卡槽。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

为了更好的理解本发明的技术方案,下面结合附图对本发明进行详细描述。

本发明给出一种自锁式承台板胎膜施工方法,具体包括以下步骤:

S1,根据施工图纸设计的基础承台的深度和尺寸,在工厂内预制对应尺寸的陶粒混凝土单元板,并运至施工现场。

所述陶粒混凝土单元板1的相对侧面上分别设置有凹槽2和凸榫3,凹槽2形状应与凸榫3形状相匹配。根据实际施工需要,凸榫3可设置成任意形状,本实施例中,凸榫3设置成矩形,如图2所示。

S2,开挖基础承台并向基坑内浇筑混凝土得到承台垫层4。

具体地,首先,开挖基础承台,基础承台开挖完毕后,在基坑的表面固定多根木条,木条的形状与所述陶粒混凝土单元板上凸榫3的形状相同;

然后,向基坑内浇筑混凝土,待混凝土凝固后,将木条向上抽出,即得到表面形成有卡槽7的承台垫层4。由于木条的形状与所述陶粒混凝土单元板上凸榫3的形状相同,因此,木条抽出后,承台垫层4上形成的卡槽7的形状与陶粒混凝土单元板的凸榫3的形状相匹配。

本实施例中,卡槽7的深度为2-3公分。

S3,将多个陶粒混凝土单元板1按照从左往右、从上往下的顺序依次扣接拼装在承台垫层4的其中一侧面,形成一面自锁式板胎膜5,即一面自锁式板胎膜5由多层上、下扣接在一起的陶粒混凝土单元板组成(下层陶粒混凝土单元板的凸榫扣在上层陶粒混凝土单元板的凹槽内),每层陶粒混凝土单元板由多个左、右扣接在一起的陶粒混凝土单元板组成(左侧陶粒混凝土单元板的凸榫扣在右侧陶粒混凝土单元板的凹槽内),其中,位于底层的陶粒混凝土单元板的底部凸榫扣在承台垫层的卡槽内,如图1所示;

然后,再在该自锁式板胎膜5的两端部留槎,本实施例中,自锁式板胎膜端部留槎的槎口6为L型。

优选地,构成自锁式板胎膜5的左右两个相邻陶粒混凝土单元板1之间、上下两个相邻陶粒混凝土单元板1之间还通过粘结剂进行固定。

S4,重复步骤S3,分别在承台垫层的其他侧面拼装自锁式板胎膜,相邻两面自锁式板胎膜5之间通过槎口相互嵌套,使相邻两面自锁式板胎膜5之间相互合围,达到严密扣合,形成内箍力,如图3所示。当四面自锁式板胎膜整体外侧受压时,可以形成稳定的支护体系。

优选地,所述相邻两面自锁式板胎膜之间的槎口嵌套部位还通过粘结剂进行固定。

应当明确,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。