一种空气分离系统及其使用方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明属于空分领域,具体涉及一种空气分离系统及其使用方法,适用于包含空气分离单元和液氮洗单元的设施。

背景技术

通常每个空气分离单元(Air Separation Unit,ASU)都有专用的空气压缩机和氮气压缩机,循环氮气增压后作为压缩气体可以用来蒸发液态氧(LOX)。

而液氮洗装置(Nitrogen Wash Unit,NWU)常用于净化和生产合成气并以此作为氨装置的原料气。常规的工艺流程包括:粗氢输送至氮洗塔底部,高压氮气则被送至氮洗塔的顶部,两股气流均被冷却。最后,加入高压氮气以获得最佳的氢氮比。

NWU通常以低温甲醇洗

在某些情况下,合成气中的甲烷含量会达到非常高,例如10%或更高。如果对这些甲烷进行增值处理(valorize),例如提纯甲烷并使之液化,可以带来经济效益,也方便运输。生产液态甲烷时,需要有一部分处理单元专用于甲烷液化,称作甲烷液化单元(MethaneLiquefaction Unit,MLU)。这种情况下NWU的设计通常要么是将其与独立的液化器相结合,要么是将其设计成具有集成的液化循环(Integrated Liquefying Cycle)的单元。

特别是在需求的氮气的摩尔流量高于氧气的情况下,出于优化运营成本(OPEX)的考虑,用于气化和氨合成情况下的ASU更可能设计成采用氮气循环,而不是空气循环。

现有技术中,通常ASU和带有MLU的NWU都各自独立地由类似的旋转设备组成,例如:氮气循环压缩机和膨胀机(expander),造成工艺的CAPEX和OPEX都偏高,无法有效利用设备及能源。

发明内容

本发明的目的是解决现有技术中,在ASU、NWU和MLU联用时,无法有效利用设备和浪费能源的问题。

为了达到上述目的,本发明提供了一种空气分离系统,其包含:空气分离单元、液氮洗单元及甲烷液化单元;所述的空气分离单元包含:空气压缩机、第一氮气循环压缩机及第一气体增压膨胀机,该系统还至少包含第一管路、第二管路、第三管路及第四管路;

所述的空气分离单元经所述的第一管路为所述的液氮洗单元提供液氮洗处理的低温高压氮气;

所述的空气分离单元经所述的第二管路为所述的甲烷液化单元提供中压液氮;

所述的甲烷液化单元经所述的第三管路提供中压氮气至所述的空气分离单元;

所述的液氮洗单元经所述的第四管路为所述的甲烷液化单元提供气态甲烷;

其中,所述的甲烷液化单元还设有第二气体增压膨胀机,其包含:气体膨胀机,及由所述的气体膨胀机驱动的低温增压机;经热交换的中压液氮升温变为氮气,其至少分流为两部分,来自中压液氮的第一部分氮气经所述的气体膨胀机进行气体膨胀,提供用于液化甲烷的冷量。

可选地,经热交换的中压液氮升温变为氮气,该氮气的第二部分经低温增压机增压,成为高压氮气。

可选地,所述的甲烷液化单元还设有连通所述的液氮洗单元的第五管路,用于为所述的液氮洗单元补充所述的高压氮气。

本发明还提供了一种液氮洗装置,其包含:液氮洗单元、甲烷液化单元和第四管路,其中,所述的液氮洗单元经第四管路将气态甲烷输入至所述的甲烷液化单元;

所述的甲烷液化单元还设有第二气体增压膨胀机,其包含:气体膨胀机,及,由所述的气体膨胀机驱动的低温增压机;经热交换的中压液氮升温变为氮气,其至少分流为两部分,来自中压液氮的第一部分氮气经所述的气体膨胀机进行气体膨胀,提供用于液化甲烷的冷量。

可选地,该装置还包含:第五管路,所述的甲烷液化单元经第五管路为所述的液氮洗单元补充高压氮气。

本发明还提供了一种利用上述的空气分离系统同时制备氮氢混合气和液态甲烷的方法,其包含:

a)所述的空气分离单元输出低温高压氮气至所述的液氮洗单元;

b)向所述的液氮洗单元通入原料气,所述的原料气包含氢气和甲烷;

c)所述的低温高压氮气与所述的原料气在所述的液氮洗单元中进行热交换,将原料气中的甲烷降温分离,输出到所述的甲烷液化单元,热交换升温后的低温高压氮气与热交换降温后的原料气中的氢气混合,输出预定比例的氮气和氢气混合气;

d)所述的空气分离单元输出中压液氮至所述的甲烷液化单元;

e)所述的中压液氮与来自所述的液氮洗单元的液态甲烷在所述的甲烷液化单元中进行热交换,分别提供液态甲烷、液氮,并将升温得到的中压氮气输送至所述的空气分离单元。

可选地,步骤e)中,还包括提供一第二气体增压膨胀机,所述的中压液氮经热交换得到甲烷液化的能量后,转化为气态,经所述的第二气体增压膨胀机进一步提供冷量。

可选地,所述的第二气体增压膨胀机包含气体膨胀机,及由所述的气体膨胀机驱动的低温增压机,气态的中压氮气经所述的低温增压机增压后,补充提供至所述的液氮洗单元。

可选地,步骤e)中,输送至所述的空气分离单元的中压氮气经热交换后,形成输送至所述的甲烷液化单元的中压液氮。

与现有技术相比,本发明的有益效果如下:

本发明提供的空气分离系统,自空气分离单元输出中压液氮至甲烷液化单元为甲烷液化提供冷量,升温后分为两部分,第一部分经膨胀机膨胀降温后继续为甲烷液化提供冷量,然后输送回空气分离单元利用该空气分离单元的氮气循环压缩机增压,第二部分经增压后可用于为液氮洗单元补充氮气。该空气分离系统通过共享各转动设备实现了能源的有效利用,具有积极意义。

附图说明

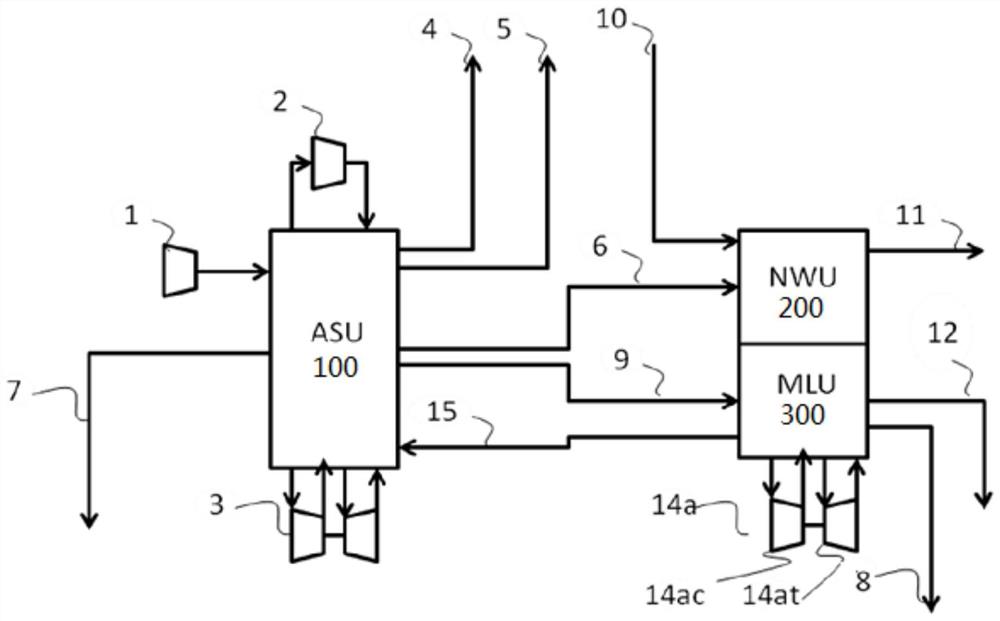

图1显示了现有技术中将ASU、NWU和MLU简单组合联用的流程示意图。

图2为本发明的实施例中一种空气分离单元的结构示意图。

图3为本发明的实施例中甲烷液化单元的结构示意图。

附图标识:

空气分离单元 100

液氮洗单元 200

甲烷液化单元 300

空气压缩机 1

高压氧气产品 4

高压氮气产品 5

低温高压氮气 6

液氧产品 7

液氮产品 8

中压液氮 9

原料气 10

氮氢混合气 11

液态甲烷产品 12

第一氮气循环压缩机 2

第二氮气循环压缩机 13

第一气体增压膨胀机 3

气体增压膨胀机 14

第二气体增压膨胀机 14a

气体膨胀机 14at

低温增压机 14ac

中压氮气 15

气态甲烷 16

来自中压液氮9的第一部分氮气 91

低温氮气 911

来自中压液氮9的第二部分氮气 92

高压氮气 921

热交换器17a和17b。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“垂直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

通常人们即使将空气分离单元(ASU)、液氮洗单元(NWU)和甲烷液化单元(MLU)组合起来也只是简单地联用。

如图1所示,空气分离单元100、液氮洗单元200及甲烷液化单元300通过若干管路连通。

所述的空气分离单元100包含:空气压缩机1,用于对进入空气分离单元100的空气先通过空气压缩机1加压处理;第一氮气循环压缩机2,用于增压;及,第一气体增压膨胀机3,用于对气体进行降温。所述的空气分离单元100经空分处理后可提供各种产品,例如高压氧气产品4、高压氮气产品5、液氧产品7和液氮产品8,还可为液氮洗单元200提供用于液氮洗处理的低温高压氮气6。

所述的液氮洗单元200的原料气10主要包含氢气和甲烷,可以是来自低温甲醇洗工艺的合成气,经低温高压氮气6洗涤杂质并分离出甲烷后,与一定比例的氮气混合组成氮氢混合气,用于合成氨。

所述的液氮洗单元200为所述的甲烷液化单元300提供气态甲烷。所述的甲烷液化单元300还设置有第二氮气循环压缩机13,用于增压。所述的甲烷液化单元300还设有用于提供冷量的一气体增压膨胀机14;经第二氮气循环压缩机13增压的氮气经所述的气体增压膨胀机14进行气体膨胀,提供用于液化甲烷的冷量。

上述组合,只是将ASU、NWU和MLU简单组合联用,依然各自设有氮气压缩设备和膨胀机,未能充分利用各转动设备,也未实现能源的有效利用。

本发明的技术构思是通过共享转动设备(rotating equipment),特别是氮气循环压缩机和膨胀机,将ASU、NWU和MLU整合在一起,以节约设备。

具体来说,利用ASU配置的第一氮气循环压缩机2,可以将其放大,同时为NWU及MLU提供液化能源。这样一来,就不需要在NWU+MLU中使用第二氮气循环压缩机13,可将甲烷液化的能量转移到ASU。具体地,可以考虑由中压液氮9转移,将该中压液氮9用于液化甲烷,然后通过第二气体增压膨胀机14a进行增压。

将甲烷液化的能量转移到使甲烷液化的中压液氮9,然后:

对于在气体膨胀机14at中膨胀的一部分,最终产生中压氮气(Gaseous Nitrogen,GAN)15;对于通过由气体膨胀机14at驱动的低温增压机(Cold Booster)14ac压缩后的另一部分,进一步在NWU中使用,以补充用于氨生产的清洗过程和调整比例的低温高压氮气6。

为了平衡两个单元(ASU及MLU)之间的制冷功率:由ASU生产的液氮产品8现在由NWU+MLU生产输出;新的中压氮气15从NWU+MLU传输回ASU,如图2所示。

为了避免甲烷等污染GAN,防止在ASU中产生安全风险,采取了以下措施:

1)设置中压液氮9的压力远高于液化甲烷的压力;

2)新鲜的中压氮气15的压力远高于液化甲烷的压力;

3)送至ASU的中压氮气15不在蒸馏过程中使用;

4)送到ASU的中压氮气15在热交换器中传递能量,在该热交换器中,所有进入蒸馏的物流的压力都较高。

如图2和图3所示,本发明的一种空气分离系统包含:空气分离单元100、液氮洗单元200及甲烷液化单元300。所述的空气分离单元100包含:空气压缩机1、第一氮气循环压缩机2、第一气体增压膨胀机3、第一管路、第二管路、第三管路及第四管路。

所述的空气分离单元100经第一管路为所述的液氮洗单元200提供液氮洗处理的低温高压氮气6。所述的空气分离单元100经第二管路为甲烷液化单元300提供中压液氮9。所述的甲烷液化单元300经第三管路提供中压氮气15至空气分离单元100。所述的液氮洗单元200经第四管路为甲烷液化单元300提供气态甲烷16。

所述的甲烷液化单元300还设有第二气体增压膨胀机14a,其包含:气体膨胀机14at,及由所述的气体膨胀机14at驱动的低温增压机14ac。所述的甲烷液化单元300还设置有热交换器(17a和17b)。为了更清楚地显示,中压液氮9自热交换器的中部引出,图3中将一热交换器拆分表示为两部分,即17a和17b。

来自ASU的中压液氮9在所述的甲烷液化单元300中,经热交换器17a与来自NWU的气态甲烷16进行能量交换,提供冷量并接受来自甲烷液化的热量,升温变为氮气,该来自中压液氮9的第一部分氮气91自热交换器17b引出,经所述的气体膨胀机14at进行气体膨胀,输出低温氮气911至甲烷液化单元300的热交换器17a继续进行热交换,提供用于液化甲烷的冷量,热交换后自热交换器17b输出中压氮气15至所述的空气分离单元100;该来自中压液氮9的第二部分氮气92自热交换器17a引出,经低温增压机14ac增压,输出高压氮气921,该高压氮气921可通过第五管路输出至所述的液氮洗单元200,用于补充用于氨生产的清洗过程和调整比例的低温高压氮气6。

本发明还提供了一种利用所述的空气分离系统同时制备氮氢混合气和液态甲烷的方法,其包含:

a)由所述的空气分离单元100输出低温高压氮气6至所述的液氮洗单元200;

b)向所述的液氮洗单元200通入原料气10,所述的原料气10包含氢气和甲烷;

c)所述的低温高压氮气6与所述的原料气10在所述的液氮洗单元200中进行热交换,将原料气10中的甲烷降温分离,输出到所述的甲烷液化单元300,热交换升温后的低温高压氮气6与热交换降温后的原料气10中的氢气混合,输出预定比例的氮气和氢气,作为氮氢混合气11;

d)所述的空气分离单元100输出中压液氮9至所述的甲烷液化单元300;

e)所述的中压液氮9与来自所述的液氮洗单元200的气态甲烷16在所述的甲烷液化单元300中进行热交换,分别提供液态甲烷产品12和液氮产品8,并将升温得到的中压氮气15输送至所述的空气分离单元100。

可选地,步骤e)中,还包括提供一第二气体增压膨胀机14a,所述的中压液氮9经热交换得到甲烷液化的能量后,转化为气态,经所述的第二气体增压膨胀机14a膨胀降温,进一步提供冷量。具体来说,来自中压液氮9的第二部分氮气92经所述的低温增压机14ac增压后,补充提供至所述的液氮洗单元200。

进一步地,输送至所述的空气分离单元100的中压氮气15经热交换后,形成输送至所述的甲烷液化单元300的中压液氮9。

如果ASU跳车,本发明提供的包含甲烷液化单元的液氮洗装置(NWU+MLU)仍然可以运行,只要能够提供同样压力的液氮代替中压液氮9。

综上所述,本发明通过对ASU、NWU和MLU进行改装,设计的一种空气分离系统,从ASU中引出一股中压液氮,为MLU提供液化甲烷的冷源,经热交换后,一部分经膨胀机膨胀降温继续为液化甲烷提供冷量,最后输送回ASU,利用ASU的氮气循环压缩机进行降温增压,另一部分经膨胀机驱动的增压机进行加压处理,为NWU补充低温高压氮气。整个过程,共享转动设备,充分利用能源,简单高效。

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

- 一种空气分离系统及其使用方法

- 一种悬浮床外部分离系统及其使用方法