一种包装机气体置换转盘装置

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及包装机领域,具体涉及一种包装机气体置换转盘装置。

背景技术

对食品包装质量的要求随着生活水平的提高也越来越高,包装中的食品不但要清洁卫生、保存时间长,还要尽可能保持食品的新鲜和原有风味。目前一般采用气体包装技术,其可以延长食品的保存时间,还可以很好的保存食品的原有风味。

气体保鲜包装中,保证气体包装内气体初始成分的高精度对实现果蔬气体保鲜至关重要,保证气体包装质量最为关键的评价指标为气体置换精度,气体置换不充分,空气残留太多,就无法达到所需要的理想气体成分,其保鲜效果将受到很大影响;目前国内外主要采取的换气方法充入配置好的气体;该方式的包装设备结构复杂、效率低,置换气体成分低,会造成包装食品品质的劣化。

发明内容

为了克服背景技术的不足,本发明提供一种换气成分精度高,生产效率高的包装机的气体置换转盘装置。

本发明所采用的技术方案:一种包装机的气体置换转盘装置,其包括机架、竖直安装在机架上的中心轴、相对转动的套装在中心轴上的第一转轴、被第一转轴带动进行转动的第一转盘、与第一转盘同轴心设置的分气盘以及若干个分布在第一转盘周向的气体置换机构,所述气体置换机构竖向滑移的安装在所述第一转盘上且被第一转盘带动进行周向旋转,还包括驱动每个所述气体置换机构做上下运动的驱动机构。

所述气体置换机构包括:

第一导杆,其竖直滑移安装在第一转盘上;

安装架,其横向设置且与所述第一导杆固定连接;

插管,其竖直安装在所述安装架的外端;

所述安装架的最里端设有与驱动机构接触的滚子。

所述气体置换机构还包括第二导杆,其竖直固定安装在所述第一转盘上且位于所述第一导杆的外侧,所述安装架滑移安装在所述第二导杆。

所述驱动机构包括第一驱动盘和位于第一驱动盘外周面的第一滚槽,所述第一驱动盘位于所述第一转盘的下方且与第一转盘同轴心设置,所述滚子与所述第一滚槽滚动配合,所述第一滚槽沿周向贯通且设有低水平行程一,高水平行程一以及连接低水平行程一和高水平行程一的斜坡行程一,所示斜坡行程一的中段位置设有供滚子停留的水平段。

所述驱动机构包括第二驱动盘和位于第二驱动盘外周面的第二滚槽,所述第二驱动盘位于所述第一转盘的下方且与第一转盘同轴心设置,所述滚子与所述第二滚槽滚动配合,所述第二滚槽沿周向贯通且设有低水平行程二,高水平行程二以及两条连接低水平行程二和高水平行程二的斜坡行程二,其中一条所述斜坡行程二的中间段设有将其分割成上下两段的竖向行程,所述竖向行程的底端可供所述滚子停留;

所述驱动机构还包括用于将滚子从竖向行程的底端和顶端相互顶推的升降组件,所述升降组件安装在机架上且分别与所述竖向行程相对应。

所述驱动机构包括:

第三驱动盘;其位于所述第一转盘的下方且与第一转盘同轴心设置;

第三滚道,其设置在所述第三驱动盘外周沿的上表面;

第四驱动盘,其位于所述第三驱动盘的下方且与第一转盘同轴心设置;

第四滚槽,其位于所述第四驱动盘的外周面,所述滚子与所述第四滚槽滚动配合,所述第四滚槽的两端的上方设有开口;

所述第三驱动盘可调节上下高度的安装在中心轴上,所述第三滚道的一端设有向下延伸且与所述开口对应的斜面;所述第三驱动盘和第四驱动盘相对静止,所述第四驱动盘和第三驱动盘分别与第一转盘相对转动;

所述驱动机构还包括用于将滚子从第四滚槽的一端开口顶推至第三滚道以及将从第三滚道下拉回第四滚槽另一端开口的升降组件,所述升降组件安装在机架下方且分别与第四滚槽的两端开口相对应。

所述机架设有上下平行设置的第一底板和第二底板;

所述升降组件包括:

第二转轴,其水平转动安装在所述第二底板上;

第一摆臂和第二摆臂,二者一体成型,二者夹角的位置处可转动的安装在所述第二转轴上;

第三摆臂和第四摆臂,其分别固定安装在第二转轴上;

所述第一底板下表面安装有分别位于第二转轴两侧的凸轮组件,所述凸轮组件分别与第一摆臂和第三摆臂之间设有两端铰接的第一拉杆,所述第二摆臂和第四摆臂的末端设有铰接安装的竖直摆臂,所述竖直摆臂的末端设有铰接安装且竖直贯穿所述第一底板的导轴,所述第一导杆的下端设有挡块,所述导轴设有两根,一根导轴的顶端设有与所述挡块对应且带动挡块向上运动的推块,另一根导轴的顶端设有带动挡块向下运动的拉块以及用于托住挡块的托块。

所述凸轮组件包括:

驱动凸轮,其转动设置,且其表面设有凸轮槽;

摆臂转轴,其转动安装在所述第一底板的下表面;

凸轮摆臂,其一端转动安装在所述摆臂转轴上且另一端与所述第一拉杆活动连接;

所述凸轮摆臂中间位置设有铰接安装的滚轮,所述滚轮在凸轮槽内滚动配合。

第一导杆与第一转盘之间以及所述导轴与第一底板之间都设有导套。

所述分气盘包括固定套装在所述第一转轴上的分气底盘以及与第一转轴保持相对转动的分气上盘,所述分气底盘上设有若干周向分布的气体通道,所述分气上盘设有若干通气帽以及与通气帽连通且与气体通道对应的弧形槽,所述气体通道与插管之间通过导管连接。

本发明的有益效果是:本技术方案通过第一转轴带动第一转盘和气体置换机构进行周向旋转,在整个周向旋转的过程中气体置换机构每次经过驱动机构,气体置换机构的插管都被其带动从高位拉下低位,在低位运动一段行程后,再被驱动机构带动从低位提升至高位,气体通过分气盘进入气体置换机构,有效的完成了气体置换机构插入包装袋中进行气体置换以及完成工作后拔出包装袋的工作过程,具有换气成分精度高,生产效率高,自动化程度高的优点。

附图说明

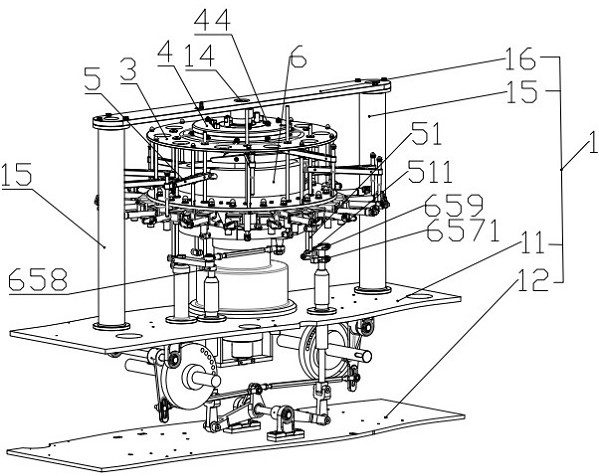

图1为本发明实施例包装机的气体置换转盘装置的结构示意图。

图2为包装机的气体置换转盘装置的剖面结构示意图。

图3为包装机的气体置换转盘装置的俯视图。

图4为实施例一的结构示意图。

图5为实施例一中驱动机构的结构示意图。

图6为实施例二的结构示意图。

图7为实施例二中驱动机构的结构示意图。

图8为实施例三的结构示意图。

图9为实施例三中驱动机构的结构示意图。

图10为分气盘的拆分结构示意图。

图11为分气盘另一角度的拆分结构示意图。

图12为升降组件的结构示意图。

具体实施方式

下面结合附图对本发明实施例作进一步说明:

如图所示,一种包装机的气体置换转盘装置,其包括机架1、竖直安装在机架上的中心轴14、相对转动的套装在中心轴14上的第一转轴2、被第一转轴带动进行转动的第一转盘3、与第一转盘3同轴心设置的分气盘4以及若干个分布在第一转盘3周向的气体置换机构5,所述气体置换机构5竖向滑移的安装在所述第一转盘3上且被第一转盘3带动进行周向旋转,还包括驱动每个所述气体置换机构5做上下运动的驱动机构6;本技术方案通过第一转轴带动第一转盘和气体置换机构进行周向旋转,在整个周向旋转的过程中气体置换机构每次经过驱动机构,气体置换机构的插管都被其带动从高位拉下低位,在低位运动一段行程后,再被驱动机构带动从低位提升至高位,气体通过分气盘进入气体置换机构,有效的完成了气体置换机构插入包装袋中进行气体置换以及完成工作后拔出包装袋的工作过程,具有换气成分精度高,生产效率高的优点。

本实施例中的气体置换可以理解为多次往包装袋中进行充气以及吸气。

本实施例中的机架如图1所示,机架包括第一底板和第二底板,还包括安装在第一底板上的两根立柱15,两根立柱的顶端之间连接有横板16,中心轴14安装在横板上,所述中心轴与横板之间设有轴承,本实施例中的中心轴在整个装置中是固定不动的。

所述中心轴外面套设有第一转轴,如图2所示,中心轴与第一转轴之间设有轴承,二者相对转动,第一转轴的外圆周与子夹转盘17固定连接,子夹转盘与第一转盘之间又通过第二导杆55连接,保证了二者的同步转动。

所述气体置换机构5包括:

第一导杆51,其竖直滑移安装在第一转盘3上;

安装架52,其横向设置且与所述第一导杆51固定连接;

插管53,其竖直安装在所述安装架52的外端;

所述安装架52的最里端设有与驱动机构6接触的滚子54,所述安装架的滚子与驱动机构连接,为安装架的上下移动提供动力源,所述第一导杆通过导套滑移安装在第一转盘上,安装架被推动上下移动时,第一导杆和插管也做上下移动。

所述气体置换机构5还包括第二导杆55,其竖直固定安装在所述第一转盘3上且位于所述第一导杆51的外侧,所述安装架52滑移安装在所述第二导杆55,所述第二导杆其限位导向作用,防止安装架绕第一导杆发生摆动,提高插管上下运动的稳定性。

另外,附图中还公开了供子夹装置安装的子夹转盘,所述子夹转盘被第一转轴带动进行转动,而第二导杆将第一转盘与子夹转盘连接起来,子夹转盘转动时带动第一转盘转动,第一转盘与分气底盘是通过螺栓固定连接,所以第一转盘,子夹转盘和分气底盘同步转动。

本技术方案的驱动机构有三个实施例:

实施例一、所述驱动机构6包括第一驱动盘61和位于第一驱动盘61外周面的第一滚槽62,所述第一驱动盘61位于所述第一转盘3的下方且与第一转盘3同轴心设置,所述滚子54与所述第一滚槽62滚动配合,所述第一滚槽62沿周向贯通且设有低水平行程一621,高水平行程一622以及连接低水平行程一621和高水平行程一622的斜坡行程一623,所示斜坡行程一的中段位置设有供滚子停留的水平段624;所述安装架被第一转盘带动旋转时,其末端的滚子在第一滚槽内滚动,滚子在低水平行程一内即代表插管插入包装袋中进行气体置换,滚子沿着斜坡行程一进入高水平行程一代表插管已经完成气体置换后拔出包装袋,第一滚槽为循环贯通,所有气体置换机构都是循环进行上下运动。第一驱动盘与中心轴之间采用固定套装连接。

实施例二、所述驱动机构6包括第二驱动盘63和位于第二驱动盘63外周面的第二滚槽64,所述第二驱动盘63位于所述第一转盘3的下方且与第一转盘3同轴心设置,所述滚子54与所述第二滚槽64滚动配合,所述第二滚槽64沿周向贯通且设有低水平行程二641,高水平行程二642以及两条连接低水平行程二641和高水平行程二642的斜坡行程二643,其中一条所述斜坡行程二643的中间段设有将其分割成上下两段的竖向行程644,所述竖向行程的底端可供所述滚子停留;

所述驱动机构6还包括用于将滚子54从竖向行程644的底端和顶端相互顶推的升降组件65,所述升降组件65安装在机架1上且分别与所述竖向行程644相对应,所述安装架被第一转盘带动旋转时,第一转盘的驱动力由子夹转盘提供,其末端的滚子在第二滚槽内滚动,滚子在低水平行程二内即代表插管插入包装袋中进行气体置换,滚子沿着斜坡行程二进入高水平行程二代表插管已经完成气体置换后拔出包装袋,本实施例与实施例一不同的地方在于多了一个竖向行程,滚子在竖向行程内的运动需要借助升降组件的推力。

实施例三、所述驱动机构6包括:

第三驱动盘66;其位于所述第一转盘3的下方且与第一转盘3同轴心设置;

第三滚道67,其设置在所述第三驱动盘66外周沿的上表面;

第四驱动盘68,其位于所述第三驱动盘66的下方且与第一转盘3同轴心设置;

第四滚槽69,其位于所述第四驱动盘68的外周面,所述滚子54与所述第四滚槽69滚动配合,所述第四滚槽69的两端的上方设有开口691;

所述第三驱动盘可调节上下高度的安装在中心轴上,所述第三滚道的一端设有向下延伸且与所述开口对应的斜面671;所述第三驱动盘66和第四驱动盘68相对静止,所述第四驱动盘68和第三驱动盘66分别与第一转盘3相对转动;

所述驱动机构6还包括用于将滚子54从第四滚槽69的一端开口691顶推至第三滚道67以及将从第三滚道67下拉回第四滚槽69另一端开口691的升降组件65,所述升降组件65安装在机架1下方且分别与第四滚槽69的两端开口691相对应,所述滚子在第四驱动盘的第四滚槽中滚动,当滚子滚到第四滚槽的一端时,第一导杆的底端刚好位于升降组件的正上方,可以由升降组件顶推第一导杆上升同时带动滚子从开口的位置处脱离第四驱动盘越上第三驱动盘的第三滚道上,第三滚道的坡道设计为两端斜坡中间水平,第三滚道的弧长尺寸与两个开口之间的弧长尺寸相对应,当滚子走完第三滚道,第一导杆的底端与升降组件相对应,可以被升降组件下拉进第四滚槽的开口中,重新沿着第四滚槽进行滚动配合;

所述驱动机构除了上述三个实施例以外,还可以采用若干个周向分布在第一转盘上的气缸,所述气缸的输出端与第一导杆连接,带动其做上下运动。

所述实施例二和实施例三中的升降组件为相同结构,起到的作用有相同点也有不同点,相同点在于都是由升降组件提供滚子在一侧的竖向行程和开口处向上运动的推力,不同点在于实施例二滚子从另一侧的斜坡行程二643向下运动时不需要升降组件提供拉力,而实施例三中的滚子需要升降组件提供拉力才能从第三滚道67落入开口处。

所述机架1设有上下平行设置的第一底板11和第二底板12;

所述升降组件65包括:

第二转轴651,其水平转动安装在所述第二底板12上;

第一摆臂652和第二摆臂653,二者一体成型且形成一个夹角,二者夹角的位置处可转动的安装在所述第二转轴651上;

第三摆臂654和第四摆臂655,其分别固定安装在第二转轴651上且形成一个夹角;

所述第一底板11下表面安装有分别位于第二转轴651两侧的凸轮组件13,所述凸轮组件13分别与第一摆臂652和第三摆臂654之间设有两端铰接的第一拉杆8,所述第二摆臂653和第四摆臂655的末端设有铰接安装的竖直摆臂656,所述竖直摆臂656的末端设有铰接安装且竖直贯穿所述第一底板11的导轴657,所述第一导杆51的下端设有挡块511,所述导轴657设有两根,一根导轴的顶端设有与所述挡块511对应且带动挡块511向上运动的推块658,另一根导轴的顶端设有带动挡块511向下运动的拉块659以及用于托住挡块的托块6571;本技术方案中的凸轮组件分别位于第二转轴的两端,共用同一根第二转轴,精简结构,所述第一摆臂与第二摆臂一体成型通过轴承安装在第二转轴上,二者相互转动;第三摆臂与第四摆臂固定安装在第二转轴上且其中一个转动会带动第二转轴与另一个摆臂转动,所述凸轮组件分别通过第一拉杆连接第一摆臂和第三摆臂,将二者往两个方向推拉,第二摆臂与第四摆臂跟着进行摆动,如图所示,从而通过竖直摆臂带动导轴进行上下运动。

所述挡块上还设有一个轴承,所述托块与轴承在接触时二者之间为滚动配合,减少挡块与托块之间的磨损。

所述凸轮组件13包括:

驱动凸轮131,其转动设置,且其表面设有凸轮槽132;

摆臂转轴133,其转动安装在所述第一底板11的下表面;

凸轮摆臂134,其一端转动安装在所述摆臂转轴133上且另一端与所述第一拉杆8活动连接;

所述凸轮摆臂134中间位置设有铰接安装的滚轮135,所述滚轮135在凸轮槽132内滚动配合,所述驱动凸轮有电机或者皮带轮带动进行转动,凸轮摆臂一端铰接安装在摆臂转轴上当滚轮在凸轮槽中进行滚动时,凸轮摆臂被带动进行摆动,从而施加给第一拉杆一个水平方向的推拉力。

本技术方案的升降组件不局限于上述机构,也可以采用线路板控制气缸,油缸等伸缩件,将这些伸缩件替代导轴的位置,伸缩件的输出端设置推块和拉块。

第一导杆51与第一转盘3之间以及所述导轴657与第一底板11之间都设有导套7,起到定位和减少摩擦力的作用。

所述分气盘4包括固定套装在所述第一转轴2上的分气底盘41以及与第一转轴2保持相对转动的分气上盘42,所述分气底盘41上设有若干周向分布的气体通道43,所述分气上盘42设有若干通气帽44以及与通气帽44连通且与气体通道43对应的弧形槽45,弧形槽与气体通道的径向尺寸相同,所述气体通道43与插管53之间通过导管连接,所述分气上盘通过通气帽进气,弧形槽与气体通道连通,即使分气上盘固定不动而分气底盘转动也不会影响气体流通。

带有气体置换机构的包装机的工作流程是:子夹机构的子夹转盘与第一转盘同步转动,每个子夹机构在跟随子夹转盘转动的过程中都具有包装袋打开和合拢两个动作,位于包装袋上方的插管在驱动机构的作用下且在适当的位置处插入和拔出包装袋,插入时对包装袋进行气体置换,气体置换完后就可以对包装袋进行热封工序。

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

各位技术人员须知:虽然本发明已按照上述具体实施方式做了描述,但是本发明的发明思想并不仅限于此发明,任何运用本发明思想的改装,都将纳入本专利专利权保护范围内。

- 一种包装机气体置换转盘装置的密闭机构

- 一种包装机气体置换转盘装置及其密闭机构