一种保证管道可靠连接的承口密封结构

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及管道密封领域,尤其涉及一种保证管道可靠连接的承口密封结构。

背景技术

图11为PVC-U、PVC-O、PVC-UH管道的安装简图,胶圈放置于承口的安装槽内,靠安装槽定位保证胶圈的位置和角度。图12为PE双壁波纹管和玻璃钢管普遍采用的双O型圈结构,靠插口上的胶圈槽保证胶圈的安装位置。

通过分析以上简图反映出现有连接方法存在问题总结如下:

(1)胶圈完全置于承口之内,无法直接观察胶圈的状态,如果安装中由于疏忽或失误导致胶圈从胶圈安装槽中脱离或扭转,甚至根本就没装胶圈是不容易被发现的,虽然可以靠塞尺,检查胶圈的状态,但是对一条管线成百上千个胶圈进行塞尺检查是非常费工费力的,检查时还要加上个人的经验,判断就会存在较大不确定性。

(2)管道运行过程中,由于外力作用、地基沉降、管道震动、温度变化等因素会导致承口端部和插口相邻部位发生接触、摩擦、啃咬,时间长了必然会产生破坏,造成隐患,塑料管道和金属管件配合这个问题更为突出。

以上问题如果发生,管道安装完毕打压或运行时发现胶圈安装出现问题,重新安装或更换胶圈是十分麻烦的,会浪费大量人力物力,费工费时。

发明内容

为解决上述技术问题,本发明提供了一种保证管道可靠连接的承口密封结构,具体采用如下技术方案:

本发明。

与现有技术相比,本发明的有益技术效果:

(1)密封胶圈的插口端面部分始终显露在管承口外边,这样可以目视直观判断承口是否安装胶圈,胶圈是否到位,不必使用塞尺一一检查承口,有效的节省了人力;

(2)硬胶定位部在管插口和管承口的端部形成一个柔性隔离垫,杜绝了由于外力作用、地基沉降、管道震动、温度变化等因素会导致承口端部和插口相邻部位发生接触、摩擦、啃咬,从而产生管道破坏的隐患;

(3)硬胶部分的硬质胶和密封部分的软质胶是一个整体,在承口安装的过程中,避免了胶圈脱位和扭曲;

(4)通过环形定位结构的设计限制胶圈前后两个方向的自由度,从而充分保证胶圈位置;

本发明结构简单,安装方便,稳定可靠,可有效的保证管道承口连接的密封性,本发明承口的密封结构可适用于各种材质的管道、管件上。

附图说明

下面结合附图说明对本发明作进一步说明。

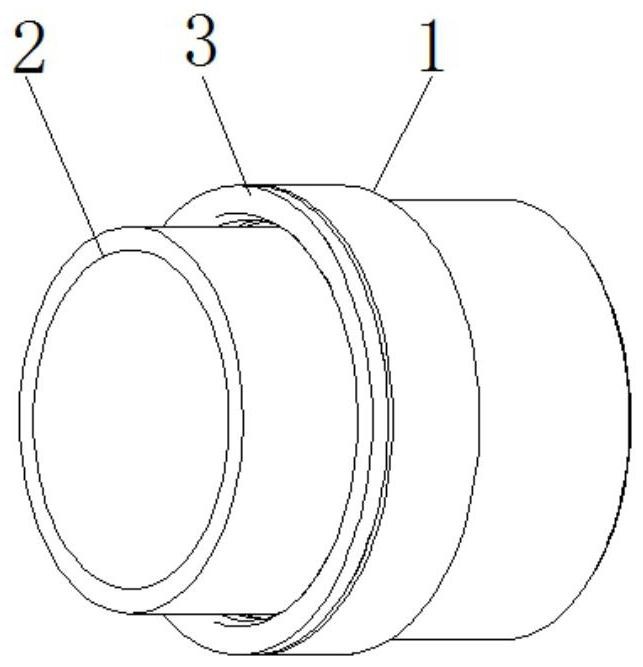

图1为实施例一中的承口密封结构示意图;

图2为实施例一中承口密封结构的剖视图;

图3为实施例一中密封胶圈的剖视图;

图4为图2的A处的局部放大图;

图5为实施例二中环形定位结构的示意图;

图6为实施例三中环形定位结构的示意图;

图7为实施例四中环形定位结构的示意图;

图8为实施例五中环形定位结构的示意图;

图9为实施例六中环形定位结构的示意图;

图10为实施例七中环形定位结构的示意图;

图11为现有PVC-U、PVC-O、PVC-UH管道的安装简图;

图12为现有PE双壁波纹管采用双O型圈的安装简图。

附图标记说明:1、管承口;101、平行扩张段;102、管体段;2、管插口;3、密封胶圈;301、硬胶定位部;302、软胶密封部;4、环形定位结构;401、环形凸环;402、环形凹槽;5、倒角。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

实施例一

如图1所示,本实施例中公开了一种保证管道可靠连接的承口密封结构,包括管承口1、管插口2及置于二者对接处的密封胶圈3,密封胶圈3位于管承口1与管插口2之间的夹层中。密封胶圈3的插入端面外露于管承口1端部的外侧,密封胶圈3的插口端面部分始终在管承口1外边,这样可以目视直观判断承口是否安装胶圈,胶圈是否到位,不必使用塞尺一一检查承口。

如图2和3所示,在本实施例中,密封胶圈3包括一体结构的硬胶定位部301和软胶密封部302;硬胶定位部301的剖切面为T形,T形的水平部外露于管承口1端部的外侧,并且抵在管承口1的端口上,形成密封胶圈3的单向限位,在穿插管插口2时,避免将密封胶圈3顶入到管承口1中,或者避免密封胶圈3发生扭转。软胶密封部302的剖切面为圆弧形,在密封胶圈3装配完毕后,管承口1的内壁与管插口2的外壁互相挤压中间的软胶密封部302,使其变成扁平状,软胶密封部302的外侧紧贴管承口1的内壁,软胶密封部302的内侧紧贴管插口2的外壁,从而形成密封结构。

硬胶定位部301在管插口2和管承口1的端部形成一个柔性隔离垫,杜绝了由于外力作用、地基沉降、管道震动、温度变化等因素会导致承口端部和插口相邻部位发生接触、摩擦、啃咬,从而产生管道破坏的隐患。

如图4所示,管承口1与硬胶定位部301相接触的面上通过环形定位结构4轴向定位,该定位结构可对密封胶圈3双向定位,环形定位结构4的数量至少为一个。在本实施例中,环形定位结构4的数量为一个。

具体来说,环形定位结构4包括互相配合的环形凸环401和环形凹槽402。在本实施例中,环形凸环401设置在管承口1的内壁上,环形凹槽402设置在硬胶定位部301的外圆壁上。在本实施例中,环形凸环401位于管承口1的端部。

为了便于密封胶圈3套设在管插口2上,在密封胶圈3的插口处设置有倒角5便于。

在本实例中,管承口1包括一体结构的平行扩张段101和管体段102,上述的环形定位结构4位于平行扩张段101内,管插口2的前端延伸到管体段102中,并且管插口2的前端口的外壁为锥面。

实施例二

如图5所示,在本实施例中,环形定位结构4的数量为两个,环形定位结构4包括互相配合的环形凸环401和环形凹槽402。环形凸环401设置在管承口1的内壁上,环形凹槽402设置在硬胶定位部301的外圆壁上。其余结构与实施例一相同,再次不在赘述。

实施例三

如图6所示,在本实施例中,环形定位结构4的数量为一个,环形凸环401位于管承口1端部的内侧。其余结构与实施例一相同,再次不在赘述。

实施例四

如图7所示,在本实施例中,环形定位结构4的数量为一个,环形凸环401位于管承口1端口的内侧,密封胶圈3的插入端面与管承口1端部齐平,即硬胶定位部301的外端面与管承口1端部齐平。其余结构与实施例一相同,再次不在赘述。

实施例五

如图8所示,在本实施例中,环形定位结构4的数量为一个,环形定位结构4包括互相配合的环形凸环401和环形凹槽402。环形凸环401设置在硬胶定位部301的外圆壁上,环形凹槽402设置在管承口1的内壁上。其余结构与实施例一相同,再次不在赘述。

实施例六

如图9所示,在本实施例中,环形定位结构4的数量为两个,环形定位结构4包括互相配合的环形凸环401和环形凹槽402。环形凸环401设置在硬胶定位部301的外圆壁上,环形凹槽402设置在管承口1的内壁上。其余结构与实施例一相同,再次不在赘述。

实施例七

如图10所示,在本实施例中,环形定位结构4的数量为一个,环形凸环401设置在硬胶定位部301的外圆壁上,环形凹槽402设置在管承口1的内壁上。环形凸环401位于管承口1端口的内侧,密封胶圈3的插入端面与管承口1端部齐平,即硬胶定位部301的外端面与管承口1端部齐平。其余结构与实施例一相同,再次不在赘述。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种保证管道可靠连接的承口密封结构

- 一种保证管道可靠连接的承口密封结构