电动车辆的电加热设备的制造方法

文献发布时间:2023-06-19 11:24:21

技术领域

本申请涉及电加热领域,更具体地说,涉及一种电动车辆的电加热设备的制造方法。

背景技术

电加热设备在机动车辆上广泛应用,通常是通过加热单元加热流体介质,再由流体介质将热量传递至散热系统,从而调节车辆内部的环境温度。例如,对于电动汽车,冬季电池电路受低温影响导致工作效率降低,通过电加热设备加热的流体介质在电池周围散热,能够保证电池的工作温度。

在电加热设备中,需要设计有允许流体介质流动的流道腔,还要布置加热单元和电气控制部件等,因此这就对电加热设备的流道腔的密封性能提出较高的要求。传统上的密封方式通常是将流道腔的周缘部分实现密封,如使用密封圈与紧固件配合来实现,或者利用密封胶的方式来实现,然而这种传统的密封方式结构较为复杂,密封成本也比较高。另一方面,传统的密封方式的可靠性也较为有限,尤其是经过一段时间的使用后,出现密封泄露的缺陷的概率会有所增加。

因此,如何提供一种可靠性更强的电加热设备流道腔的密封方案成为本领域需要解决的技术问题。

发明内容

本申请的发明人通过长期研发发现,之所以电加热设备的流道腔的密封可靠性有限,是因为流道腔的周缘密封是在非工作状态下进行装配实现的,而在工作状态下,流体介质的压力会在低压状态和高压状态之间交替转换,尤其是在高温状态下会使流道腔中部的封盖结构向外鼓起,从而给周缘的密封结构产生不利的应力作用,进而导致周缘密封结构可靠性的下降。

有鉴于此,本申请提出了一种电动车辆的电加热设备的制造方法,以提供一种可靠性更强的电加热设备流道腔的密封方案。

根据本申请,提出了一种电动车辆的电加热设备的制造方法,该电加热设备包括:电加热本体,该电加热本体的一侧设置有流道腔;盖板,该盖板设置于所述电加热本体的所述一侧并覆盖所述流道腔,该流道腔内设置有支撑部;所述制造方法包括:密封步骤:将所述盖板的周缘与所述电加热本体密封固定连接,形成第一连接部;固定步骤:将所述盖板在其中部与所述支撑部固定连接。

优选地,所述固定步骤通过搅拌摩擦焊来实现,其中,将旋转状态的第一搅拌头穿过所述盖板插入所述支撑部中,使所述盖板与所述支撑部接触部分的材质软化并混合,抽回所述第一搅拌头后形成第二连接部和尾孔。

优选地,所述密封步骤通过搅拌摩擦焊来实现,其中,将旋转状态的第一搅拌头插入所述盖板的周缘与所述电加热本体之间,并沿所述周缘移动一周,使所述盖板的周缘与所述电加热本体接触部分的材质软化并混合,抽回所述第一搅拌头后形成所述第一连接部和尾孔。

优选地,该制造方法包括尾孔处理步骤,其中,将填充料填入所述尾孔,将旋转状态的第二搅拌头压向所述填充料,使所述填充料软化并填实于所述尾孔形成密封。

优选地,所述第一搅拌头和第二搅拌头工作时的转速为1000-1500转每分钟。

优选地,所述第一搅拌头包括一体成型的第一轴肩和第一搅拌针,在所述固定步骤中,所述第一搅拌针用于穿过所述盖板插入所述支撑部中,所述第一轴肩用于压触于所述盖板的上表面。

优选地,所述第二搅拌头包括第二轴肩;或所述第二搅拌头包括第二轴肩和第二搅拌针,所述第二搅拌针的直径和长度均小于所述第一搅拌针。

优选地,所述尾孔处理步骤包括停留阶段和下旋阶段,在所述停留阶段,旋转状态的所述第二搅拌头的所述第二轴肩向下压到与所述尾孔顶部齐平的高度;在所述下旋阶段,将所述第二轴肩在与所述尾孔顶部齐平的高度继续向下押送0.1-0.5mm。

优选地,所述下旋阶段的持续时间不小于8秒。

优选地,所述支撑部用于形成所述流道腔内的流道壁,所述固定步骤包括:在所述第一搅拌头穿过所述盖板插入所述支撑部中后,将所述第一搅拌头沿所述支撑部的延伸方向水平移动,抽回所述第一搅拌头后,在所述第一搅拌头的移动路径的末端形成所述尾孔。

根据本申请的技术方案,相比于传统的电加热设备的制造方法,除了将电加热本体与盖板的周缘密封固定连接之外,还将盖板的中部与电加热本体的支撑部固定连接,从而进一步增加了电加热设备的电加热本体与盖板的连接强度,进而提高了电加热设备在流体介质的压力出现较大变化时的耐压性能,因此根据本申请的电加热设备的制造方法,能够使电加热设备流道腔具有更高的密封可靠性。

本申请的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

构成本申请的一部分的附图用来提供对本申请的进一步理解,本申请的示意性实施方式及其说明用于解释本申请。在附图中:

图1为根据本申请优选实施方式的电动车辆的电加热设备的立体图;

图2、5和6为不同实施方式的电加热设备的电加热本体与盖板安装状态的俯视图;

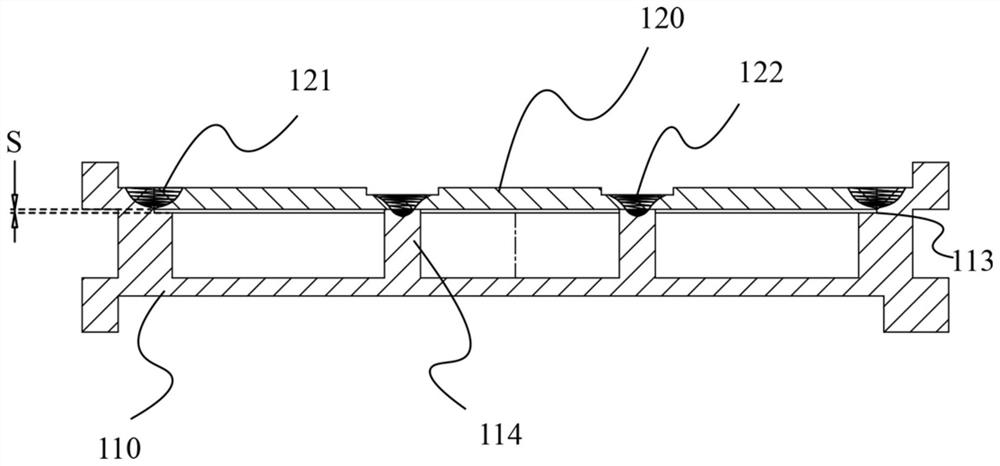

图3为图2的A-A方向剖视图;

图4为电加热本体与盖板分离状态的示意图;

图7为图6的B-B方向剖视图;

图8为电加热设备通过搅拌摩擦焊接后形成第一连接部和第二连接部的截面示意图;

图9为流道腔中的支撑部与盖板配合状态的局部示意图;

图10为电加热设备的盖板的周缘与台阶结构配合的局部示意图;

图11为电加热设备的电加热本体与盖板经搅拌摩擦焊接后尾孔未处理时的俯视图;

图12为通过搅拌摩擦焊接方式连接盖板的周缘与台阶结构的工作状态示意图;

图13为通过搅拌摩擦焊接方式连接盖板与支撑部的工作状态示意图;

图14为向尾孔内放入填充料的示意图;

图15为将填充料搅拌摩擦焊接于尾孔内的示意图。

具体实施方式

在电动车辆(如纯电动力车辆或混合动力车辆等以电能作为主要动力能源的车辆)中,通常设置有电加热设备来实现对车内环境的温度控制。该电加热设备与电动车辆的动力电池电连接,由电加热设备中的电发热装置将电能转换为热能,再经由导热介质通过车内散热系统将热量传递给车内环境,以实现对车内环境的温度控制。其中,导热介质通常为水、冷却液等流体介质,电加热设备在工作过程中如流体介质出现泄漏,会造成车辆中用电设备的故障,因此电加热设备的密封性能十分重要。

本申请提供的用于电动车辆的电加热设备,相比于传统技术在电加热设备的密封结构和密封方法上做出改进,以提供一种具备较高密封性能的电动车辆的电加热设备的密封方案。

下面将参考附图并结合实施方式来详细说明本申请的技术方案。

一、密封结构

本申请提供了一种电动车辆的电加热设备,如图1所示,该电加热设备包括用于电加热设备外部防护的壳体,和用于流体介质进出电加热设备内的进液口和出液口,以及用于连接车辆电路(控制电路、供电电路等)的电接口。除上述结构外,作为电加热设备密封结构的重点,如图2至图4所示,电加热设备还包括:电加热本体100,该电加热本体100的一侧设置有与上述进液口和出液口连通用于容纳流体介质的流道腔110,另一侧设置有与上述电接口电连接的用于将电能转换为热能的电加热装置;和盖板120,该盖板120设置于电加热本体100的一侧并覆盖流道腔110,盖板120的周缘与电加热本体100密封固定连接;其中,盖板120的中部与电加热本体100之间固定连接。可以理解的是,所述盖板120的中部可以是指盖板120上被所述盖板120的周缘包围范围内的任意位置,优选情况下,所述盖板120的中部是指盖板120的几何中心向外辐射的区域,该区域的边缘与所述盖板120的几何中心的最大距离小于盖板120的周缘与所述几何中心的最小距离。

现有的电加热设备的电加热本体与封盖架构进行密封时,通常只考虑到封盖结构周缘与电加热本体之间的连接,而流体介质的压力会使流道腔中部的封盖结构向外鼓起,导致周缘密封结构可靠性的下降。根据本申请的上述电加热设备,电加热本体100与盖板120的周缘密封固定连接,从而能够将流体介质限制在流道腔110内,除此以外,相比于现有的电加热设备,本申请中的盖板120的中部与电加热本体100之间也形成固定连接,以增加盖板120与电加热本体100的连接强度,进而能够有效提高盖板120的抗压性能提高密封结构的可靠性,尤其是增强盖板120中部的结构强度,以能够抵消流体介质的压力使其向外鼓起的趋势。

根据本申请的电加热设备,盖板120的中部与电加热本体100之间的连接可以通过粘接、焊接、密封的螺纹连接等方式实现。在此基础上,对盖板120与电加热本体100硬度性能的要求较小,因此从材质和结构上两者都可以有多种选择,例如,盖板120与电加热本体100的材质可以为如铝合金的金属材料,结构上也可以尽可能减少用料,既节约成本也能使电加热设备更加轻量化。盖板120的周缘与电加热本体100之间可以通过粘接、焊接或紧固件等连接方式固定,两者之间的密封可以通过密封胶、密封圈或熔化焊接等密封方式形成。

流道腔110的开放端可以设置有与盖板120的周缘相匹配的结构,以用于在电加热设备的制造过程中以及使用过程中对盖板120进行支撑和定位,该结构可以为销槽定位结构或盖板120的周缘形成的凸缘结构等。优选情况下如图4所示,流道腔110的开放端形成有台阶结构113,盖板120的周缘支撑于台阶结构113上,从而既能够在设备制造过程中容易定位盖板120与流道腔的开放端,也能够通过台阶结构113的竖直部和水平部对盖板形成自由度的限制以提高连接结构的可靠性。

盖板120的周缘与台阶结构113之间可以通过前文所述的粘接、焊接或紧固件等连接方式固定,或者优选如图8所示,盖板120的周缘与台阶结构113通过搅拌摩擦焊接方式固定连接,形成第一连接部121,该第一连接部121至少包括以搅拌摩擦焊接方式混合在一起的盖板120周缘的部分材料和台阶结构113的部分材料,从而形成一体化的密封结构。根据图8所示方向,第一连接部121从盖板120的上表面朝向流道腔110的深度小于盖板120的厚度,混合形成第一连接部121的材料包括盖板120的周缘和台阶结构113的竖直部的部分材料;优选如图10所示,盖板120的周缘可以为平整的直角结构,也可以设置有向下突出的凸缘124,凸缘124支撑于台阶结构113,在形成第一连接部121后,该第一连接部121的深度小于凸缘124的厚度且大于盖板120其余部分的厚度。

在盖板120的中部与电加热本体100之间固定连接的前提下,如图8所示,台阶结构113与盖板120之间可以存在竖直方向的间隙S,以使盖板120的周缘与台阶结构113的水平部之间在形成第一连接部121之前存在竖直方向的浮动裕度,以提高电加热设备制造过程的成品率。该间隙S的大小可以为盖板120的厚度的0-5%。另一种实施方式中,在盖板120的周缘设置有向下突出的凸缘124的情况下,如凸缘124的竖直方向的厚度大于或等于第一连接部121的深度时,间隙S的大小可以大于5%的盖板120和凸缘124的总厚度,例如该间隙S可以为0-10%的盖板120和凸缘124的总厚度,优选为0-5%的盖板120和凸缘124的总厚度。

为实现盖板120的中部与电加热本体100之间固定连接,盖板120的中部可以设置有至少一个朝向所述流道腔110的凸起结构,用于与流道腔110的底面连接;或者可以通过密封穿过所述盖板120的中部的连接件,将盖板120与电加热本体100固定连接;优选如图3、4、7和8所示,流道腔110包括从流道腔110底部向上延伸的至少一个支撑部114,该支撑部114的顶端与盖板120的内侧面(朝向流道腔110的面)固定连接,形成第二连接部122。该第二连接部122可以为前文所述的粘接、焊接或紧固件等连接方式固定的连接结构,或者优选如图8所示,支撑部114的顶端与盖板120的内侧面通过搅拌摩擦焊接方式固定连接,上述第二连接部122为盖板120中部的部分材料和支撑部114的顶端的部分材料以搅拌摩擦焊接方式混合在一起的连接结构,该第二连接部122的深度大于盖板120中部的厚度。

上述支撑部114可以为柱状体,该柱状体的横截面廓形的内接圆半径为6-15mm,该横截面廓形为规则形状或非规则形状,规则形状可以为圆形、椭圆形、正方形、正五边形等,非规则形状可以为非正多边形。其中,该柱状的支撑部114可以为从所述流道腔110底部向上竖直延伸的立柱;或者根据需要该柱状的支撑部114也可以为其他不规则的形状,例如弯曲向上延伸的柱状体,或者横截面形状不规则的柱状体。此时所述第二连接部122在盖板120上的分布如图5所示,第二连接部120根据柱状的支撑部114在盖板120下方的位置对应分布。如图3和7所示,支撑部114也可以为沿水平横向方向或纵向方向延伸的板状,第二连接部122的分布可以为如图5所示的均匀点分布,也可以为如图2或6所示的,第二连接部122沿板状的支撑部114的延伸方向而延伸。其中,该板状的支撑部114在流道腔110中,支撑部114可以为用于形成流道腔110的流道壁;或者支撑部114与流道腔110的流道壁间隔设置。根据上述实施方式中的电动车辆的电加热设备,第二连接部122优选为多个,以为盖板120和电加热本体100之间提供更多的连接强度的支持。该多个第二连接部122的水平横截面可以呈规则或者不规则的圆形或长条形,该圆形或长条形的第二连接部122间隔分布于盖板120的中部。

根据本申请上述的电动车辆的电加热设备,在电加热设备的生产制造过程中首先需要将盖板120封盖于流道腔110上,再穿过盖板120的中部将盖板120与支撑部114固定连接。因此优选情况下,盖板120的上表面设置有与支撑部114的位置相对应的标记物,该标记物可以为绘制在盖板120的上表面的图案;或标记物优选为如图9所示的凹槽123,第二连接部122分布于凹槽123内。在生产过程中,根据盖板120上表面的图案或凹槽123来确定支撑部114的相对位置,从而提高密封的精确性。

如图9所示,支撑部114的顶端优选设置有向上突出的加强筋115,盖板120内侧面(朝向所述支撑部114的一面)优选设置有与加强筋115匹配的卡槽125。通过该加强筋115和卡槽125的配合,一方面能够对盖板120与支撑部114起到定位作用,另一方面,在形成第二连接部122的过程中,相互配合的加强筋115和卡槽125更容易通过搅拌摩擦焊接形成较为可靠的连接。其中,加强筋115也可以设置在盖板120的下表面,与此同时支撑部114的顶端设置有相匹配的卡槽125。加强筋115和卡槽125相配合的截面形状可以为如图9所示的矩形,也可以为三角形或梯形等形状。

根据前文所述的电加热设备,在电加热本体100上设置有用于将电能转换为热能的加热元件和用于控制该加热元件的电子控制器件,该加热元件优选为电阻加热元件。为使上述电子控制器件和电阻加热元件具备稳定的工作环境,优选如图1所示,本申请的电加热设备优选还包括:第一壳体130,该第一壳体130安装于所述电加热本体100的一侧,并与所述盖板120之间形成用于安装电子控制器件的密封腔;和第二壳体140,该第二壳体140安装于所述电加热本体100的另一侧,并与电加热本体100之间形成用于容纳电阻加热元件的密封腔。第一壳体130和二壳体140可以通过粘接、焊接、紧固件配合密封圈等方式实现与电加热本体100之间的密封固定连接。或者优选情况下,第一壳体130和第二壳体140的边缘与电加热本体100之间通过搅拌摩擦焊接方式固定连接,以同时实现密封和固定。

本申请还提供了一种电动车辆,电动车辆可以包括如上所述的中任意一种实施方式的电加热设备,以使该电动车辆具备较为安全可靠的车辆热管理性能。其中,该电动车辆可以为如纯电动车辆或混合动力车辆等以电能作为主要驱动能源的新能源车辆。

二、密封方法

根据前文所述,提供了多种实施方式的电动车辆的电加热设备的密封结构形式,通过以不同的结构形式实现盖板120的中部和周缘均与电加热本体100固定连接,从而使电加热设备具备更加坚固可靠的流体密封结构。接下来根据前文所述的电加热设备,本申请提供了用于制造该电动车辆的电加热设备的方法。

本申请提供了一种电动车辆的电加热设备的制造方法,该制造方法应用的电加热设备至少包括如前文的实施方式中所述的电加热本体100和盖板120,其中,该电加热本体100的一侧设置有流道腔110,该盖板120设置于电加热本体100的一侧并覆盖流道腔110,该流道腔110内设置有支撑部114。本申请的电解热设备的制造方法包括:密封步骤:将盖板120的周缘与电加热本体100密封固定连接,形成第一连接部;固定步骤:将盖板120在其中部与支撑部114固定连接。其中,密封步骤是用于使盖板120和电加热本体100之间的流道腔110形成封闭,固定步骤是在盖板120的中部增加与电加热本体100上的支撑部114的固定连接结构,以用于固定盖板120和电加热本体100,增强连接关系。密封步骤与固定步骤可以任意一者在先进行,另一者在后进行,或者两者同时进行。

其中,固定步骤中对盖板120和支撑部114的固定可以通过如前文所述的粘接、焊接、密封的螺纹连接等方式实现。然而由于盖板120与电加热本体100配合后难以对盖板120和支撑部114进行连接操作,因此优选情况下,固定步骤通过搅拌摩擦焊的方式穿过盖板120来实现对盖板120和支撑部114的搅拌摩擦焊接。其中,如图13所示,将旋转状态的第一搅拌头31穿过盖板120插入支撑部114中,通过第一搅拌头31的旋转摩擦,以使盖板120与支撑部114接触部分的材质软化并混合,在抽回第一搅拌头31后上述软化并混合的材料冷却形成第二连接部122和如图11、14中所示的尾孔1221。

另外,密封步骤中盖板120的周缘与电加热本体100之间的固定可以通过如前文所述的粘接、焊接、密封的螺纹连接等方式实现,或者优选情况下,密封步骤也可以通过搅拌摩擦焊来实现,具体如图11和图12所示,将旋转状态的第一搅拌头31插入盖板120的周缘与电加热本体100之间,并沿周缘移动一周,使盖板120的周缘与电加热本体100接触部分的材质软化并混合,在抽回第一搅拌头31后上述软化并混合的材料冷却形成第一连接部121和如图11、14中所示的尾孔1221。

上述优选的固定步骤和密封步骤可以择一,也可以结合,即优选情况下,固定步骤和密封步骤均采用搅拌摩擦焊的方式进行密封固定。完成搅拌摩擦焊接的操作并抽回第一搅拌头31后,为避免所留下的尾孔1221影响电加热设备的密封性能,优选情况下,该制造方法包括尾孔处理步骤,在该尾孔处理步骤中,首先如图14所示,将填充料33填入尾孔1221,填充料33可以为与盖板120和电加热本体100熔点接近或相同的材质,或者填充料33优选为与盖板120和电加热本体100为相同材质;然后如图15所示,将旋转状态的第二搅拌头32压向填充料33,经第二搅拌头32的旋转搅拌摩擦使填充料33软化并填实于尾孔1221形成密封。该第二搅拌头32的搅拌摩擦范围小于第一搅拌头31。根据上述电动车辆的电加热设备的制造方法,第一搅拌头31和第二搅拌头32工作时的转速可以为1000-1500转每分钟。

在上述电加热设备的制造方法中,如图12和13所示,第一搅拌头31优选包括第一轴肩310和第一搅拌针311,该第一轴肩310和第一搅拌针311可以为可拆装的,以适用多种工况环境;或者也可以为一体成型的,以使第一轴肩310和第一搅拌针311具备更好的同轴度。在前文所述的固定步骤中,第一搅拌针311用于穿过盖板120插入支撑部114中,第一轴肩310用于压触于盖板120的上表面。第二搅拌头32可以只包括第二轴肩320,该第二轴肩320的截面面积可以与第一轴肩310相同或不同,或者第二轴肩320可以为第一搅拌头31去掉第一搅拌针311后的第一轴肩310;或者如图15所示,第二搅拌头32可以包括第二轴肩320和第二搅拌针321,第二搅拌针321的直径和长度中的任意一项小于第一搅拌针311,另一项不大于第一搅拌针311,优选情况下第二搅拌针321的直径和长度均小于第一搅拌针311。

根据如上所述的电加热设备的制造方法中的尾孔处理步骤,第二搅拌头32将填入尾孔1221中的填充料33压实,并通过第二搅拌头32的旋转动作使填充料33软化并与尾孔1221的孔壁充分结合,以实现对尾孔1221的封堵。优选情况下,在上述尾孔处理步骤中包括第二搅拌头32的停留阶段和下旋阶段。其中,在停留阶段,旋转状态的第二搅拌头32的第二轴肩320向下压到与尾孔1221顶部齐平的高度,第二搅拌头32在该位置停留一段时间以通过旋转摩擦使第二搅拌头32附近的材料软化到合适的程度;在下旋阶段,将第二轴肩320在与尾孔1221顶部齐平的高度继续向下押送0.1-0.5mm,优选为0.1-0.3mm,从而将填充料33充分压实于尾孔1221中,防止出现气泡影响密封性能。优选情况下,下旋阶段的持续时间不小于8秒,以使软化的材料充分搅拌混合。

根据上述任意实施方式的电动车辆的电加热设备的制造方法能够应用于前文任意实施方式所述的电动车辆的电加热设备的制造过程中。其中,在支撑部114用于形成流道腔110内的流道壁的情况下,固定步骤优选包括:在第一搅拌头31穿过盖板120插入支撑部114中后,将第一搅拌头31沿支撑部114的延伸方向水平移动,以形成如图2或图6所示的长条形的第二连接部122;抽回第一搅拌头31后,在第一搅拌头31的移动路径的末端即长条形的第二连接部122的末端形成如图11所示的尾孔1221。之后再利用上述任意实施方式的尾孔处理步骤对该尾孔1221进行进一步封堵。

根据本申请的技术方案,通过在盖板120中部与电加热本体100形成的连接结构,增加了电加热设备的电加热本体与盖板的连接强度,进而提高了电加热设备在流体介质的压力出现较大变化时的耐压性能,从而提供了一种具备较高密封性能的电动车辆的电加热设备及用于该电加热设备尤其是其密封结构的制造方法。

以上详细描述了本申请的优选实施方式,但是,本申请并不限于上述实施方式中的具体细节,在本申请的技术构思范围内,可以对本申请的技术方案进行多种简单变型,这些简单变型均属于本申请的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本申请对各种可能的组合方式不再另行说明。

此外,本申请的各种不同的实施方式之间也可以进行任意组合,只要其不违背本申请的思想,其同样应当视为本申请所公开的内容。

- 电动车辆的电加热设备的制造方法

- 用于电动车辆的电加热器设备及控制电加热器设备的方法