一种便于初定位装配的冷轧钢管及其喷涂设备

文献发布时间:2023-06-19 11:34:14

技术领域

本申请涉及冷轧钢管生产的领域,尤其是涉及一种便于初定位装配的冷轧钢管及其喷涂设备。

背景技术

目前钢管一般指代的是长度大于直径或者周长的空心钢材,常见的钢管截面形状为圆形、方形、矩形或异形钢管。从生产工艺的角度钢管可分为无缝钢管和焊接钢管,其中无缝钢管又分热轧和冷轧两种。钢管多由单一金属材料制成,也可以在钢管表面涂覆防锈层或者镀上一层其他金属材料,减缓钢管的锈蚀。

相关技术中的冷轧钢管一般是先进行喷涂工艺,通过喷涂设备的喷涂机构对冷轧钢管进行喷涂,使得冷轧钢管表面均匀地涂覆防锈层或者装饰层,随后在现场装配相邻两个冷轧钢管时会采用外加的连接件安装于相邻两个冷轧钢管管口处的外周,使得两个冷轧钢管连接固定。在冷轧钢管喷涂时,为便于冷轧钢管表面涂覆均匀,一般会夹持冷轧钢管两端外壁,从而使得冷轧钢管一边转动,一边被喷涂涂料。

针对上述中的相关技术,发明人认为目前大部分冷轧钢管与外加的连接件是分离的,在连接两根相邻的冷轧钢管前,两根冷轧钢管之间较难初定位,从而使得两根冷轧钢管在施工现场通过外加的连接件固定时较为麻烦。所以目前缺少便于冷轧钢管在使用外加的连接件连接前可以初定位的新型冷轧钢管。

发明内容

为了改善缺少便于冷轧钢管在使用外加的连接件连接前可以初定位的新型冷轧钢管的问题,本申请提供一种便于初定位装配的冷轧钢管及其喷涂设备。

第一方面,本申请提供的一种便于初定位装配的钢管采用如下的技术方案:

一种便于初定位装配的钢管,包括管体,所述管体的一端安装有第一配合组件,所述管体的另一端内壁安装有第二配合组件;所述第一配合组件包括安装部、插入部和支撑部,所述安装部插设于管体远离第二配合组件的一端并与管体内壁连接;所述安装部与插入部连接,所述插入部伸出管体设置且可与另一管体的第二配合组件配合连接;所述支撑部安装于插入部内且支撑插入部与安装部设置。

通过采用上述技术方案,在装配时,可以通过一个冷轧钢管的第一配合组件与另一个第二配合组件的配合,使得两个管体可以初定位连接,便于在装配外加的连接件时减少两个管体相对位移的情况,从而便于降低两个管体的装配难度,进而使得管体在装配外加的连接件时较为方便。

支撑部可以用于稳定的支撑安装部与插入部,降低安装部与插入部连接处断裂的可能性,从而便于提升第一配合组件的强度,提升第一配合组件的使用寿命,进而可以提升管体装配后使用时的稳定性。

当管体连接后不需要承受较大的剪力时,可以直接通过第一配合组件和第二配合组件连接两根管体,从而减少外加连接件的装配,便于加快现场施工时的施工进度。

可选的,所述安装部包括固定轴和若干第一安装板,各所述第一安装板的一端连接于固定轴的外壁处,另一端朝向远离固定轴外壁的一侧倾斜;所述第一安装板与固定轴铰接的一端朝向第二配合组件设置,所述第一安装板远离第二配合组件的一端与管体内壁焊接;所述支撑部位于固定轴远离第二配合组件的一端并与第一安装板连接。

通过采用上述技术方案,通过固定轴连接各第一安装板,通过第一安装板与管体的连接,使得安装部与管体固定,由于支撑部和插入部与安装部连接,所以也可以将支撑部与插入部固定。由于固定轴上连接若干第一安装板,可以增加安装部与管体连接的稳固性,同时可以增强安装部与插入部以及支撑部的连接强度,进而便于提升两个管体的连接的稳定性。

可选的,所述插入部包括与第一安装板对应设置的第二安装板,所述第二安装板与第一安装板远离第二配合组件的一端侧壁连接;所述支撑部与第二安装板连接。

通过采用上述技术方案,第二安装板通过与第一安装板连接从而使得第二安装板与管体固定,支撑部可以在支撑第一安装板的同时支撑第二安装板,当第一安装板与第二安装板受力时,支撑部可以分散部分力,降低第一安装板与第二安装板连接部受损、断裂的隐患。

可选的,所述支撑部包括固定球和安装于固定球周壁处的第一支撑柱与第二支撑柱,所述固定球与固定轴远离第二配合组件的一端连接固定,所述第一支撑柱和第二支撑柱的轴线均过固定球的球心设置;所述第一支撑柱远离固定球的一侧与第一安装板连接,所述第二支撑柱远离固定球的一侧与第二安装板连接。

通过采用上述技术方案,通过固定轴可以将固定球固定,固定球的设置可以连接第一支撑柱与第二支撑柱,第一支撑柱可以分散第一安装板承受的压力,第二支撑柱可以承受第二安装板承受的压力。第一支撑柱、第一安装板和固定轴可以构成近似三角结构体系,第一支撑柱、第二支撑柱与第二安装板也可以构成近似三角结构体系,从而使得整个第一配合组件的结构较为稳定。

可选的,所述插入部还包括卡装块,所述卡装块安装于第二安装板上且位于第二安装板朝向管体外壁的一侧;所述第二配合组件包括安装环和导向柱,所述安装环固定插设于管体内,所述导向柱位于安装环内壁且与安装环连接;所述第二安装板可插设于相邻导向柱之间,所述安装环内壁开设有若干卡装槽,所述卡装块嵌置于对应的卡装槽内。

通过采用上述技术方案,由于第二安装板远离第一安装板的一侧没有支撑,所以需要将第二安装板插入安装环内时,安装环内壁会抵压卡装块使得第二安装板朝向安装环的轴线处弯折,当卡装块到达卡装槽处时,第二安装板失去抵压力从而回弹,使得卡装块嵌入卡装槽内,相邻的两个管体完成初定位装配。在向安装环内插入第二安装板的过程中,导向柱可以起到导向的作用,便于卡装块与卡装槽可以较为准确的对位卡装。导向柱还可以在第一配合组件与第二配合组件配合安装后降低两个管体相对转动的情况发生,卡装槽的位置可以限定第二安装板插设入安装环内的长度,从而定位两个管体之间的距离,且可以降低两个管体轻易脱离的隐患。

第二方面,本申请提供的一种喷涂设备采用如下的技术方案:

一种喷涂设备,包括机架和安装于机架上的喷涂机构;所述机架上位于喷涂机构下方安装有若干第一夹持机构和第二夹持机构,所述第一夹持机构位于机架一侧侧壁,所述第二夹持机构位于机架远离第一夹持机构的一侧,所述第一夹持机构和第二夹持机构对应设置;所述第一夹持机构夹持上述技术方案的第一配合组件,所述第二夹持机构夹持上述技术方案的第二配合组件,所述第一夹持机构和第二夹持机构带动上述技术方案的钢管转动设置。

通过采用上述技术方案,第一夹持机构可以初定位夹持第一配合组件,第二夹持机构可以初定位夹持第二配合组件,从而可以将管体悬空固定,使得管体在被喷涂前可以被初定位夹持。在喷涂机构的喷涂下将涂料喷涂至管体外壁,在喷涂的过程中,可以通过第一夹持机构和第二夹持机构转动管体,使得管体的周壁可以均匀的被涂覆涂料。由于在喷涂过程中夹持的是第一配合组件和第二配合组件,所以对管体外壁的覆盖以及损伤较小,可以便于在一次喷涂循环中使得管体表面较为均匀且完整的覆盖涂料,且便于减少由于夹持而使得管体表面发生损伤的情况发生。

可选的,还包括若干滑移调节组件,所述滑移调节组件安装于机架上,所述第一夹持机构和第二夹持机构安装于滑移调节组件上,所述第一夹持机构侧的滑移调节组件上设置有第一旋转动力源,所述第一旋转动力源的输出轴上设置有第一夹持组件,所述第一夹持组件夹持支撑部设置;所述第二夹持机构侧的滑移调节组件上设置有第二旋转动力源,所述第二旋转动力源的输出轴上设置有第二夹持组件,所述第二夹持组件夹持安装环设置。

通过采用上述技术方案,滑移调节组件的设置可以便于调节第一夹持组件和第二夹持组件之间的距离,从而便于适应不同长度的管体的夹持。第一旋转动力源用于带动第一配合组件转动,第二旋转动力源配合用于带动第二配合组件转动,从而使得管体在喷涂机构喷涂的过程中可以转动,使得管体表面可以被较为均匀的涂覆涂料,且管体边旋转边被涂覆涂料,便于节约管体整体的喷涂时间。

可选的,所述第一夹持组件包括第一传动轴,所述第一传动轴的一端与第一旋转动力源的输出轴连接固定,另一端与所述固定球抵接;所述第一传动轴的外周铰接有若干第一夹持板,所述第一传动轴与第一夹持板之间连接有压缩弹簧所述第一夹持板位于相邻的第二支撑柱之间;

所述第一传动轴外周套设有压缩套管,所述第一旋转动力源两侧设置有第一伸缩动力源,所述第一伸缩动力源推动压缩套管朝向固定球一侧滑动;所述第一夹持板的最大宽度大于相邻两个第二支撑柱之间的最短距离,且所述第一夹持板的最大宽度小于相邻两个第二支撑柱之间的最长距离。

通过采用上述技术方案,当第一传动轴伸入各第二安装板围成的区域内并抵接固定球时,各第一夹持板伸入相邻的第二支撑柱之间。通过第一伸缩动力源固定压缩套管,降低压缩套管与第一传动轴跟转的隐患。当管体被吊装于第一夹持机构与第二夹持机构之间时,第一伸缩动力源通过推动压缩套管朝向固定球一侧滑移,使得第一夹持板压缩压缩弹簧,从而使得第一夹持板靠近第一支板的一端逐渐朝向固定轴的轴线处收拢,直至每个第一夹持板卡装于的相邻的两个第二支撑柱之间,此时第一配合组件可以被固定夹持且可以随着第一旋转动力源的转动而跟转。

可选的,所述第二夹持组件包括第二传动轴,所述第二传动轴与第二旋转动力源的输出轴连接,所述第二传动轴上铰接有若干第二夹持板,所述第二夹持板上连接有夹持块;

所述第二旋转动力源两侧设置有第二伸缩动力源,所述第二传动轴外周套设有抵压套管,所述第二伸缩动力源的一端与抵压套管连接,所述抵压套管远离第二伸缩动力源的一端伸入第二夹持板与第二传动轴之间;所述夹持块可嵌置于卡装槽内。

通过采用上述技术方案,当第二传动轴伸入安装环内直至夹持块与卡装槽对应时,第二伸缩动力源推动抵压套管朝向管体一侧运动,抵压套管在朝向管体一侧运动的过程中会使得第二夹持板绕与第二传动轴铰接处撑开,夹持块伸入卡装槽内时停止推动抵压套管。此时第二传动轴转动则安装环及管体可以跟转。由于抵压套管被第二伸缩动力源固定,所以第二旋转动力源通过第二传动轴带动安装环转动时,抵压套管可以不跟转。

可选的,所述滑移调节组件包括滑移连接的第一滑移板和第二滑移板,所述第二滑移板与机架固定连接,所述第一滑移板堆叠于第二滑移板上;

所述第一滑移板的长度大于第二滑移板的长度,所述第二滑移板远离第一滑移板的一侧连接有传动气缸,所述传动气缸的输出轴上连接有固定块,所述固定块与第一滑移板连接;

所述第一旋转动力源和第一伸缩动力源安装于第一夹持机构侧的第一滑移板上,所述第二旋转动力源和第二伸缩动力源安装于第二夹持机构侧的第一滑移板上。

通过采用上述技术方案,传动气缸可以通过驱动固定块位移从而使得第一滑移板相对于第二滑移板位移。第一滑移板位移可以带动第一夹持组件或者第二夹持组件朝向机架一侧或者远离机架的一侧位移,既便于第一传动轴和第二传动轴朝向管体侧伸入,且便于不同长度的管体的夹持,适应性较好。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过第一配合组件和第二配合组件的设置,能够起到可以夹持第一配合组件与第二配合组件使得管体悬空,在喷涂时,管体外壁较难和外界的机构发生接触,从而使得管体外壁在喷涂时被涂料完全覆盖的效果;且能够起到使得两个管体初定位装配,便于在装配外加的连接件时减少两个管体相对位移的情况,进而使得管体在装配外加的连接件时较为方便的效果。

2.通过固定球、第一支撑柱与第二支撑柱的设置,既能够起到增强第一安装板和第二安装板的承压强度,可以减少第一安装板与第二安装板连接处断裂的隐患,从而提升第一配合组件的使用寿命的效果;也能够便于第一夹持机构通过夹持第一支撑柱从而在喷涂时夹持管体,并使得管体可以边喷涂边旋转,进而提升喷涂质量和喷涂时间的效果。

3.通过安装环、导向柱和卡装槽的设置,既能够起到便于第一安装板定向插入安装环内并使得卡装块卡装入卡装槽内,从而使得相邻的两个冷轧钢管初定位连接的效果;也能够起到便于第二夹持机构定位夹持安装环,从而辅助支撑管体并使得管体可以边被喷涂边转动的效果。

附图说明

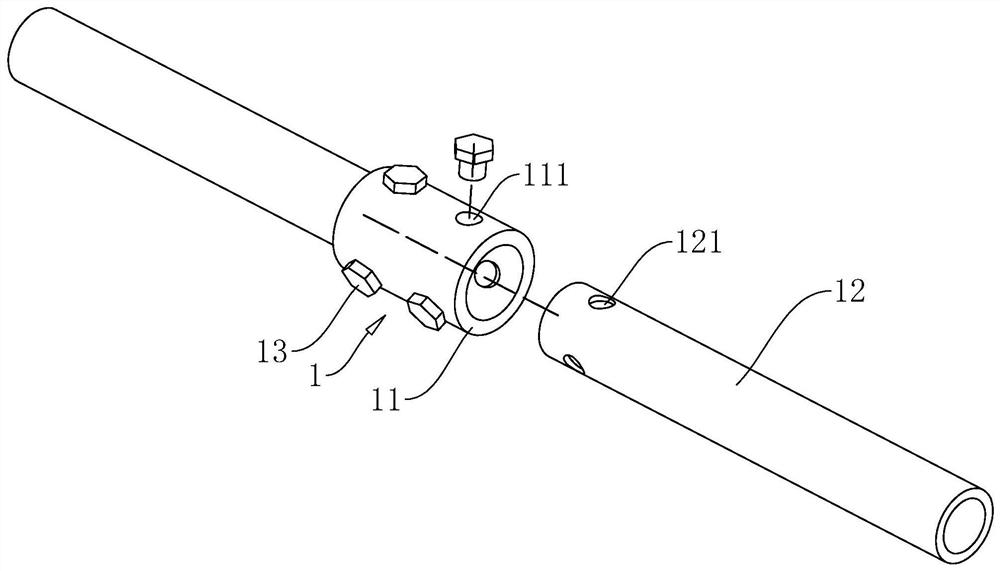

图1是相关技术的钢管与连接件连接的爆炸结构示意图。

图2是本申请实施例的钢管的整体结构示意图。

图3本申请实施例的两个钢管的连接结构示意图。

图4是沿图2中A-A线的剖视图。

图5是本申请实施例的喷涂设备的整体结构示意图。

图6是喷涂机构、支撑板与支撑座的连接结构示意图。

图7是本申请实施例的第一夹持机构、第二夹持机构、滑移调节组件和安装池的连接结构示意图。

图8是沿图7中B-B线的剖视图。

图9是图7中A部的局部放大结构示意图。

图10是本申请实施例中第一夹持机构与滑移调节组件的连接结构示意图。

图11是图8中B部的局部放大结构示意图。

图12是本申请实施例中第二夹持机构与滑移调节组件的连接结构示意图。

图13是图8中C部的局部放大结构示意图。

附图标记说明:1、连接件;11、安装套管;111、第一螺纹孔;12、钢管;121、第二螺纹孔;13、安装螺栓;2、管体;3、第一配合组件;31、安装部;311、固定轴;312、第一安装板;32、插入部;321、第二安装板;322、卡装块;33、支撑部;331、固定球;332、第一支撑柱;333、第二支撑柱;4、第二配合组件;41、安装环;42、卡装槽;43、导向柱;44、导向槽;5、机架;51、支撑座;52、支撑板;53、安装池;531、贯穿口;54、定位件;541、第一定位板;542、第二定位板;6、喷涂机构;61、滚珠丝杠;62、喷涂箱;63、喷淋管;64、喷淋头;65、电磁阀;66、抽液泵;7、第一夹持机构;71、第一电机;72、第一伸缩气缸;73、第一夹持组件;731、第一传动轴;732、第一夹持板;733、压缩弹簧;734、压缩套管;8、第二夹持机构;81、第二电机;82、第二伸缩气缸;83、第二夹持组件;831、第二传动轴;832、第二夹持板;833、夹持块;834、抵压套管;9、辅助夹持机构;91、支撑组件;911、第一升降气缸;912、承料座;92、定位组件;921、第二升降气缸;922、抵接板;10、滑移调节组件;101、第一滑移板;102、滑块;103、固定块;104、第二滑移板;105、滑移槽;106、传动气缸。

具体实施方式

以下结合附图1-13对本申请作进一步详细说明。

参照图1,相关技术中的连接件1可以采用安装套管11和安装螺栓13,将安装套管11套设在两个钢管12相接处的外周,自安装套管11外周向钢管12外周钻设有第一螺纹孔111,两个钢管12与安装套管11重合的部分均需要对应第一螺纹孔111引钻第二螺纹孔121,随后将安装螺栓13自第一螺纹孔111朝向第二螺纹孔121内旋入,从而通过安装螺栓13将安装套管11与钢管12连接固定,待两个钢管12均与安装套管11通过安装螺栓13连接后,两个钢管12被连接固定。

本申请实施例公开一种便于初定位装配的钢管。参照图2和图3,一种便于初定位装配的钢管包括管体2,管体2可以采用钢管12、塑料管等管状件,本实施例中的管体2采用冷轧钢材质。管体2的一端连接有第一配合组件3,管体2另一端内壁连接有第二配合组件4,在装配两个管体2时,可以将管体2的第一配合组件3与另一个管体2的第二配合组件4连接,从而使得两个管体2连接。

参照图3和图4,第一配合组件3包括安装部31和插入部32,安装部31插设于管体2一端的内部,插入部32与安装部31连接并位于管体2外设置。一个管体2的第一配合组件3通过插入部32与另一个管体2的第二配合组件4连接。安装部31包括固定轴311和焊接于固定轴311外周的若干第一安装板312,本实施例中可以设置四个第一安装板312,第一安装板312绕固定轴311的周向均布连接。第一安装板312远离固定轴311的一端与管体2管口处的内壁焊接,固定轴311与管体2同轴设置。插入部32包括若干第二安装板321,本实施例中第二安装板321也设置四个,且第二安装板321与第一安装板312一一对应设置。第二安装板321的一端与对应的第一安装板312远离固定轴311的一端侧壁焊接,第二安装板321另一端伸出管体2管口设置。第一安装板312和第二安装板321可以采用冷轧钢材质,便于与管体2焊接,且使得第二安装板321可以具有形变和回弹的性能。

参照图2和图4,第二安装板321围成的区域内设置有支撑部33,支撑部33包括固定球331、若干第一支撑柱332和若干第二支撑柱333,固定球331与固定轴311朝向第二安装板321的一端焊接。第一支撑柱332与第二支撑柱333焊接于固定球331的外周,且第一支撑柱332与第二支撑柱333的轴线均穿过固定球331的轴心设置。第一支撑柱332与第二支撑柱333均设置四个,第一支撑柱332与第一安装板312一一对应连接,第二支撑柱333与第二安装板321一一对应连接。本实施例中,第一支撑柱332远离固定球331的一端靠近第一安装板312朝向第二安装板321的一端,第二支撑柱333远离固定球331的一端靠近第二安装板321的中部。每组第一支撑柱332和第一安装板312与固定轴311可以形成近似三角形支撑结构,每组第二支撑柱333、第一支撑柱332和第二安装板321可以形成近似三角形支撑结构,从而可以增强第一安装板312与第二安装板321连接处的强度,在第二安装板321受力发生形变时,第一支撑柱332和第二支撑柱333可以分散第二安装板321所受的力,减少第二安装板321与第一安装板312连接处断裂的情况发生。

参照图3和图4,第二配合件组件包括安装环41,安装环41位于管体2远离第一配合组件3的一端内部,且安装环41的外周面与管体2管口处的内周壁贴合,安装环41与管体2同轴设置。安装环41可以与管体2过盈配合设置。安装环41内壁连接有若干导向柱43,本实施例中导向柱43设置四个,四个导向柱43绕安装环41的轴线均布设置,各导向柱43沿安装环41的轴向延伸设置。安装环41内壁处位于相邻两个导向柱43之间开设有卡装槽42,第二安装板321的中心线与固定轴311的轴线平行,第二安装板321朝向管体2外壁的一侧设置有卡装块322。一个管体2的第二安装板321可以插入另一个管体2的安装环41内,且每个第二安装板321对应位于相邻两个导向柱43之间,卡装块322可以嵌置于对应的卡装槽42内,通过卡装块322与卡装槽42的配合使得相邻的两个管体2初固定。

参照图3和图4,在将第二安装板321对应插设于相邻的导向柱43之间时,卡装块322先接触安装环41的内壁,在安装环41内壁的抵压下,第二安装板321远离对应的第一安装板312的一端受力并朝向安装环41的轴线处形变。随着第二安装板321不断伸入安装环41内直至卡装块322嵌置于对应的卡装槽42内后,第二安装板321回弹并恢复成原来的状态。为便于卡装块322更为准确的嵌置于卡装槽42内,且在插装第二安装板321时减少第二安装板321的变形,安装环41位于相邻导向柱43还开设有导向槽44,导向槽44一端延伸至安装环41朝向管体2管口的一侧,另一端延伸至卡装槽42处,卡装槽42的槽深大于导向槽44的槽深,且导向槽44的槽宽与卡装槽42的槽宽尺寸相同。本实施例中设置当第二安装板321插设于安装环41内时,第二安装板321朝向安装环41内壁的一侧与安装环41内壁贴合设置。

本申请实施例一种便于初定位装配的钢管实施原理为:首先冷轧出管体2,根据管体2的内径制造出第一配合组件3和第二配合组件4。将第一配合组件3通过第一安装板312焊接于管体2一端,固定住第一配合组件3在管体2内的位置。将第二配合组件4通过安装环41插设于管体2的另一端内部,并使得安装环41与管体2过盈配合,便于固定安装环41在管体2内的位置。随后可以通过喷涂设备对管体2表面喷涂完涂料,待涂料变干后,可以将装配有第一配合组件3和第二配合组件4的管体2转运至施工现场,当需要连接相邻的两个管体2时,将一个管体2的第一配合组件3与另一个管体2的第二配合组件4配合连接,使得两个管体2初定位固定。随后可以根据现场施工的安装要求,在两个管体2的连接处安装外接的连接件1。

本申请实施例还公开一种喷涂设备。参照图4和图5,一种喷涂设备包括机架5、安装于机架5顶部的喷涂机构6、安装于机架5上的若干第一夹持机构7和若干第二夹持机构8,第一夹持机构7和第二夹持机构8位于喷涂机构6下方,且第一夹持机构7与第二夹持机构8一一对应。将装配有第一配合组件3和第二配合组件4的管体2吊装至对应的第一夹持机构7和第二夹持机构8之间,在吊装管体2时应使得第一配合组件3位于第一夹持机构7一侧,使得第二配合组件4位于第二夹持机构8一侧,将管体2与对应的第一夹持机构7和第二夹持机构8对中,随后通过第一夹持机构7夹持第一配合组件3,通过第二夹持机构8夹持第二配合组件4,从而固定住管体2,并使得管体2相对于机架5悬空设置,然后启动喷涂机构6朝向管体2喷涂涂料。

参照图5和图6,机架5包括支撑座51和安装池53,支撑座51与安装池53放置于地面,支撑座51上连接有支撑板52,支撑板52延伸至安装池53上方且与安装池53口部所在的平面平行设置。支撑板52朝向安装池53口部的一侧连接喷涂机构6。喷涂机构6包括安装于支撑板52上的两个滚珠丝杠61,两个滚珠丝杠61平行设置。滚珠丝杠61的滑移块朝向安装池53的一侧连接有喷涂箱62,喷涂箱62朝向安装池53的口部连接有若干喷淋管63,喷淋管63远离第一安装管的连接有喷淋头64或者刷头,本实施例中采用喷淋头64。可以通过抽液泵66将涂料抽至喷涂箱62内,通过喷淋管63使得喷淋头64朝向安装池53一侧喷淋涂料。喷淋管63上安装有电磁阀65,在不需要喷涂时可以通过电磁阀65封堵喷淋管63。在滚珠丝杠61的驱动下,滚珠丝杠61的滑移块可以带动喷涂箱62沿滚珠丝杠61的丝杆的轴向滑动。管体2夹装于安装池53的口部,且管体2的轴向与滚珠丝杠61的丝杆的轴向同向。每一喷淋头64下方可以对应夹装一个管体2,在喷淋头64随着滚珠丝杠61的滑移块的位移而沿管体2轴向喷淋时,可以较为均匀的在管体2外壁涂覆涂料作为装饰层或者防锈层。

参照图6和图7,安装池53口部设置有若干组定位件54,每组定位件54包括平行设置的第一定位板541和第二定位板542,第一定位板541和第二定位板542与安装池53的内壁连接。第一定位板541和第二定位板542均沿喷淋头64的滑移方向延伸设置。第一夹持机构7连接于安装池53远离支撑座51的一侧,第二夹持机构8位于安装池53远离第一夹持机构7的一侧,管体2可以被吊装至每组第一定位板541和第二定位板542之间。安装池53位于每组对应的第一定位板541和第二定位板542之间的侧壁上开设有贯穿口531,且第一夹持机构7和第二夹持机构8的夹持端可以通过贯穿口531伸入安装池53内夹持管体2。通过第一定位板541和第二定位板542可以限定每个管体2在安装池53内位置,便于第一夹持机构7和第二夹持机构8较为稳定且准确的夹持管体2。

参照图8和图9,为便于在第一夹持机构7与第二夹持机构8夹持管体2时,使得管体2轴向不产生位移,但不影响管体2周向转动调节位置,本实施例中位于安装池53内设置有辅助夹持机构9。辅助夹持机构9包括位于每组定位件54下方的支撑组件91和定位组件92,本实施例中每个定位件54下方设置两个支撑组件91。支撑组件91包括第一升降气缸911和承料座912,第一升降气缸911竖直设置,且第一升降气缸911的一端固定于安装池53池底,第一升降气缸911的活塞杆上连接承料座912。第一升降气缸911启动使得活塞杆伸出,从而带动承料座912伸入对应的第一定位板541和第二定位板542之间。本实施例中承料座912呈半环形,承料座912的开口侧朝向安装池53的口部设置。位于同一个定位件54处的两个承料座912的圆心的连线与第一定位板541平行设置。可以在夹持管体2前先将管体2吊装于伸入每组第一定位板541和第二定位板542之间的承料座912上,便于在第一夹持机构7和第二夹持机构8夹持管体2时支撑管体2。

参照图8和图9,定位组件92包括第二升降气缸921和抵接板922,第二升降气缸921的一端固定于安装池53池底,第二升降气缸921的活塞杆上连接抵接板922,抵接板922采用磁铁材质。当管体2被吊装至承料座912上后,通过推动管体2使得管体2的一端与抵接板922抵接,从而使得管体2与抵接板922磁性连接,便于管体2轴向定位。管体2与抵接板922抵接时,抵接板922与第一夹持机构7和第二夹持机构8互不干涉。本实施例中抵接板922靠近第二夹持机构8一侧设置。待第一夹持机构7和第二夹持机构8稳定的夹持柱管体2时,可以启动第一升降气缸911和第二升降气缸921使得支撑座51与抵接板922朝向安装池53池底一侧位移,便于降低管体2在一边转动一边被喷涂时与支撑座51发生摩擦从而影响管体2表面的喷涂质量的隐患。

参照图10和图11,安装池53外壁位于贯穿口531下方对应安装有滑移调节组件10,第一夹持机构7和第二夹持机构8安装于对应的滑移调节组件10上。滑移调节组件10包括位于安装池53外壁处的第一滑移板101和第二滑移板104,第二滑移板104垂直安装池53外壁设置与安装池53焊接。第一滑移板101堆叠于第二滑移板104远离地面的一侧,第一滑移板101朝向第二滑移板104一侧连接有滑块102和固定块103,第二滑移板104朝向第一滑移板101一侧开设有滑移槽105,滑块102嵌置于滑移槽105内,第一滑移板101和第二滑移板104通过滑块102与滑移槽105配合而滑移连接。第一滑移板101的长度大于第二滑移板104的长度,固定块103位于第一滑移板101伸出第二滑移板104的一侧,且固定块103位于第二滑移板104远离安装池53的一侧。第二滑移板104远离第一滑移板101的一侧连接有传动气缸106,传动气缸106的输出轴与固定块103连接,传动气缸106启动可以带动第一滑移板101朝向远离安装池53的一侧滑移。

参照图7和图10,第一夹持机构7包括第一旋转动力源、第一伸缩动力源和第一夹持组件73,第一旋转动力源和第一伸缩动力源安装于第一夹持机构7处的第一滑移板101上,第一夹持组件73安装于第一旋转动力源的输出轴上,第一夹持组件73夹持支撑部33设置。第一伸缩动力源位于第一旋转动力源两侧,第一夹持组件73安装于第一旋转动力源的输出轴上。第一旋转动力源可以采用第一电机71,第一电机71可以通过螺栓安装于第一滑移板101上,第一电机71的输出轴朝向对应的贯穿口531设置。第一伸缩动力源可以采用第一伸缩气缸72,第一伸缩气缸72可以通过螺栓安装于第一滑移板101上,本实施例中位于第一电机71输出轴的两侧各设置一个第一伸缩气缸72,第一伸缩气缸72的活塞杆朝向对应的贯穿口531设置。

参照图10和图11,第一夹持组件73包括第一传动轴731、若干第一夹持板732和压缩弹簧733,第一传动轴731一端与第一电机71的输出轴连接固定,另一端通过对应的贯穿口531伸入安装池53内。第一传动轴731与第一电机71的输出轴同轴设置。当传动气缸106启动带动第一滑移板101朝向远离安装池53的一侧滑移时,第一传动轴731自安装池53内移出。第一夹持板732位于第一传动轴731周向,第一夹持板732的一端与第一传动轴731的周壁铰接,另一端朝向对应的贯穿口531一侧设置。压缩弹簧733位于第一传动轴731与第一夹持板732之间,且压缩弹簧733的一端与第一传动轴731的外周壁连接,压缩弹簧733的另一端与第一夹持板732朝向第一传动轴731的外壁一侧连接。通过压缩弹簧733可以使得第一夹持板732远离第一电机71的一端朝向远离第一传动轴731外壁的一侧张开。第一传动轴731外周套设有压缩套管734,且压缩套管734位于第一夹持板732朝向第一电机71的一侧。第一伸缩气缸72的活塞杆与压缩套管734朝向第一电机71的一侧焊接,压缩套管734通过第一伸缩气缸72被固定且与第一传动轴731同轴设置。

参照图7和图11,具体地,管体2被起吊至第一定位板541与第二定位板542之间前,在第一夹持机构7侧的传动气缸106的驱动下,第一传动轴731退出对应的贯穿孔设置。当管体2被起吊至第一定位板541与第二定位板542之间时,在第一定位板541和第二定位板542的初步定位下,管体2的一端朝向第一传动轴731设置。传动气缸106驱动第一滑移板101朝向安装池53一侧移动,使得第一传动轴731伸入管体2内直至第一传动轴731与固定球331抵接,且使得第一夹持板732插入相邻的第二支撑柱333之间。随后通过第一伸缩气缸72推动压缩套管734,使得压缩套管734朝向固定球331一侧移动,从而使得压缩套管734逐渐套设于各第一夹持板732远离第一传动轴731的一侧,此时,压缩套管734会向第一夹持板732施加抵压力,使得压缩弹簧733压缩,从而使得第一夹持板732朝向第一传动轴731外壁处收拢,进而使得第一夹持板732卡紧于相邻第二支撑柱333。第一电机71的驱动使得第一传动轴731转动,第一传动轴731通过第一夹持板732使得管体2与第一传动轴731同转。

参照图10和图11,为便于第一夹持板732较好的通过夹持第二支撑柱333从而夹持管体2,第一夹持板732的最大宽度小于相邻两个第二支撑柱333之间的最长距离,从而便于第一夹持板732伸入相邻两个第二支撑柱333之间。且第一夹持板732的最大宽度大于相邻两个第二支撑柱333之间的最短距离,便于第一夹持板732收拢后,第一夹持板732宽度方向的两端与相邻的第二支撑柱333抵接,从而使得管体2始终与第一传动轴731保持同轴转动。可以降低管体2在旋转时产生偏移误差的隐患,进而便于降低管体2在旋转时与第一定位板541和第二定位板542发生剐蹭的隐患。

参照图7和12,第二夹持机构8包括第二旋转动力源、第二伸缩动力源和第二夹持组件83,第二旋转动力源和第二伸缩动力源安装于第二夹持机构8侧的第一滑移板101上,第二夹持组件83安装于第二旋转动力源的输出轴上,第二夹持组件83夹持安装环41设置。第二伸缩动力源位于第二旋转动力源两侧,第二夹持组件83安装于第二旋转动力源的输出轴上。第二旋转动力源采用第二电机81,第二电机81可以通过螺栓安装于第一滑移板101上,第二电机81的输出轴朝向对应的贯穿口531设置。第二伸缩动力源可以采用第二伸缩气缸82,第二伸缩气缸82可以通过螺栓安装于第一滑移板101上,本实施例中第二电机81位于第一滑移板101滑移方向的两侧各设置一个第二伸缩气缸82,第二伸缩气缸82的活塞杆朝向对应的贯穿口531设置。

参照图12和图13,第二夹持组件83包括第二传动轴831、若干第二夹持板832和夹持块833,第二传动轴831的一端与第二电机81的输出轴连接,另一端通过对应的贯穿口531伸入安装池53内。第二传动轴831与第二电机81的输出轴同轴设置,第二电机81的输出轴与相对应的第一电机71的输出轴同轴设置。在管体2吊装至第一定位板541和第二定位板542之间时,传动气缸106启动带动安装有第二电机81的第一滑移板101朝向安装池53的一侧滑移,第二传动轴831远离第二电机81的一端可伸入安装环41内。第二夹持板832均布于第二传动轴831周向,且第二夹持板832的一端与第二传动轴831的周壁铰接,另一端朝向第二电机81一侧设置。第二传动轴831外周套设有抵压套管834,第二伸缩气缸82的输出轴与抵压套管834朝向第二电机81的一侧焊接,通过第二伸缩气缸82固定抵压套管834并使得抵压套管834与第二传动轴831能够保持同轴设置。

第二夹持板832朝向第二电机81的一端设置夹持块833,夹持块833朝向远离第二传动轴831周壁的一侧延伸设置。第二抵压套管834始终位于第二夹持板832与第二传动轴831之间,通过第二伸缩气缸82可以将抵压套管834推向远离第二电机81的一侧。在抵压套管834滑移的过程中,抵压套管834可以逐渐撑开第二夹持板832,使得夹持块833嵌置于安装环41上对应的卡装槽42内。为便于夹持块833可以较为准确与卡装槽42对位,第二夹持板832插入安装环41内时可以对应位于导向槽44内,并通过导向槽44导向使得夹持块833定向滑移直至进入卡装槽42内。

参照图12和图13,具体地,当第二夹持机构8夹持第二配合组件4时,第二夹持机构8侧的传动气缸106驱动第一滑移板101朝向安装池53侧移动,使得第二夹持板832在导向柱43的导向下插入安装环41内。随后第二伸缩气缸82启动,通过第二伸缩气缸82的活塞杆将抵压套管834朝向远离第二电机81的一侧推动。抵压套管834将第二夹持板832朝向远离第二传动轴831的一侧撑开,直至夹持块833抵压导向槽44槽底后,第二夹持机构8侧的传动气缸106驱动第一滑移板101继续朝向安装池53侧移动。当夹持块833滑移至对应的卡装槽42处时,第二夹持机构8侧的传动气缸106停止运动,此时第二伸缩气缸82再次启动,使得抵压套管834抵压第二夹持板832远离安装环41的一侧,从而使得夹持块833嵌置于对应的卡装槽42内,从而使得第二夹持组件83通过支撑安装环41从而支撑管体2。接着同时启动第一电机71和第二电机81,通过第一电机71和第二电机81驱动管体2转动,便于涂料可以涂覆于管体2周壁。

本申请实施例一种喷涂设备的实施原理为:首先,启动第一升降气缸911和第二升降气缸921,使得承料座912与抵接板922伸入对应的第一定位板541与第二定位板542内。同时启动所有的传动气缸106,使得第一滑移板101同时朝向远离安装池53的一侧滑移,从而使得第一夹持机构7和第二夹持机构8相对背离并退出安装池53。接着将本申请得到管体2通过人工拿取或者绳索起吊的方式将管体2吊装于对应设置的一组第一夹持机构7与第二夹持机构8之间,并将管体2放置于对应的承料座912上。随后人工推动管体2,使得管体2朝向第二传动机构的一端与抵接板922抵接并磁性吸合。

然后,启动传动气缸106使得第一滑移板101朝向安装池53一侧位移,从而使得第一传动轴731插入第一安装板312围成的区域内,第二传动轴831插入安装环41内。在第一传动轴731与第二传动轴831朝向管体2位移时,可以转动管体2使得第一夹持板732可以伸入相邻第二支撑柱333之间,且使得第二夹持板832可以伸入相邻导向柱43之间。当第一传动轴731与固定球331抵接时,第一伸缩气缸72启动并推动压缩套管734朝向固定球331一侧位移,从而收拢第一夹持板732,使得第一夹持板732卡接于相邻的第二支撑柱333之间。当第一传动轴731伸入安装环41内时,第二伸缩气缸82推动抵压套管834朝向远离第二电机81一侧移动,使得第二夹持板832逐渐被撑开直至夹持块833抵接导向槽44槽底。随后第二夹持机构8侧的传动气缸106继续启动,使得第二传动轴831朝向管体2内伸入,当夹持块833移动至卡装槽42处时,夹持块833嵌置于对应的卡装槽42内。此时第二伸缩气缸82启动并抵紧抵压套管834,降低夹持块833意外脱出卡装槽42的情况发生。

其次,启动第一升降气缸911和第二升降气缸921,使得承料座912和抵接板922朝向远离管体2的一侧位移,从而使得管体2悬空设置。启动滚珠丝杠61,使得滚珠丝杠61的滑移块可以带动喷涂箱62位移至管体2一端的上方。再然后同时启动第一电机71和第二电机81,使得管体2转动,随后再次启动滚珠丝杠61,使得滚珠丝杠61的滑移块沿滚珠丝杠61的丝杆的轴向滑动,喷涂箱62内的涂料在喷涂箱62位移的过程中通过喷淋头64喷洒于管体2上,由于管体2处于旋转的状态,所以涂料可以较为均匀的喷洒于管体2的周向。

当管体2外周均涂覆有涂料时,可以关闭电磁阀65,待管体2周壁上的涂料风干后,第一电机71与第二电机81停止转动。随后,第一升降气缸911启动直至承料座912支撑管体2。接着,第一伸缩气缸72和第二伸缩气缸82启动,第一伸缩气缸72拉动压缩套管734复位,第二伸缩气缸82带动抵压套管834复位。再接着,通过传动气缸106推动第一滑移板101,使得第一滑移板101朝向远离安装池53侧壁的一侧滑移,进而带动第一夹持机构7和第二夹持机构8朝向远离管体2的一侧位移。最后,吊装走管体2即可。

在第二夹持机构8朝向远离管体2的一侧位移时,为减小夹持块833嵌置于对应的卡装槽42内无法脱出的情况发生,可以在卡装槽42槽底处加装压缩弹簧,通过压缩弹簧辅助推动夹持块833脱离卡装槽42,提升喷涂设备运行的稳定性。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种便于初定位装配的冷轧钢管及其喷涂设备

- 一种便于初定位装配的冷轧钢管及其喷涂设备