环境误差自补偿的心脏消融导管尖端光纤三维力传感器

文献发布时间:2023-06-19 11:49:09

技术领域

本发明应用于医疗装备相关领域,具体涉及一种环境误差自补偿的心脏消融导管尖端光纤三维力传感器。

背景技术

在临床医学领域,心脏射频消融术已成为根治快速性心律失常的首选方法,而手术过程中射频消融导管尖端与心脏组织的接触力是影响手术质量的关键因素,过大或过小的力都可能会导致严重的并发症。因此,对接触力的实时精准检测对提高心脏射频消融术的成功率与减小并发症的发生率尤为重要。目前,心脏射频消融术常采用X光机或核磁共振仪进行指导,但是这些方法无法提供接触力信息,可能导致并发症。早期,应变仪、压阻材料等被用于导管尖端的多维力感知,但是这些仪器或材料易于损坏,且生物相容性较差,难以整合到消融导管。

而光纤传感器凭借无源传感,抗电磁干扰,动态分布式测量等优势,可用于人体器官或组织的状态检测。此外,光纤传感器还具有体积小,生物相容等特点,可有效集成消融导管。目前,许多基于光纤传感原理设计的多维力传感器大多分辨率低和测量精度易受光源强度波动影响等缺点,不满足心脏射频消融术中多维力信号高精度和高分辨率的测量要求。

发明内容

本发明的目的在于提供一种环境误差自补偿的心脏消融导管尖端光纤三维力传感器,实现了心脏射频消融术过程中对接触力的高精度、抗干扰的测量。

为解决上述技术问题,本发明提供了一种技术方案:一种环境误差自补偿的心脏消融导管尖端光纤三维力传感器,包括:

三维力感知模块,包括波纹管和空心圆柱,用于在心脏射频消融术中感知消融导管尖端与心脏的三维接触力,接触心脏后波纹管和空心圆柱相应发生轴向和横向形变,并将形变传递给光纤;所述波纹管顶部中心处设置有一光纤固定点;所述空心圆柱设置有内腔,且在该内腔与波纹管间设置有第二通孔;所述空心圆柱的侧面上,在靠近波纹管一侧沿周向设置有若干光纤固定点;

压力感知模块,包括半圆柱形弹性薄壳和顶杆,用于感知心脏内和体外的压力差,压力差使半圆柱型弹性薄壳发生形变,并通过顶杆将形变传递给光纤;所述顶杆的长度大于所述半圆柱形弹性薄壳的半径,顶杆设置于半圆柱形弹性薄壳的中间位置;所述顶杆靠近半圆柱形弹性薄壳圆心一端设置有一光纤固定点;

三维振动加速度感知模块,包括空心半圆柱和第一至第四柔性铰链,用于获取该装置在心脏中受到的振动加速度,存在振动加速度时柔性铰链发生形变,并将形变传递给与柔性铰链连接的光纤;其中,空心半圆柱与所述压力感知模块可拆卸连接;第一柔性铰链和第二柔性铰链设置于所述空心半圆柱内壁的一条轴线,第三柔性铰链和第四柔性铰链设置于所述空心半圆柱内壁的另一条轴线;第一至第四柔性铰链的顶端设置有光纤固定点;空心半圆柱远离波纹管一侧的端面设置有若干光纤固定点;

连接模块,设置在由所述半圆柱形弹性薄壳和空心半圆柱组成的圆柱体与所述空心圆柱之间,用于连接由压力感知模块和三维振动加速度感知模块组成的整体和空心圆柱;连接模块中设有若干光纤固定点;

若干光纤,其中一根光纤位于该三维力传感器的轴心位置,其余光纤沿该光纤周向设置;每根光纤设置有若干段栅区,栅区为光纤布拉格光栅,多段栅区的中心波长互不相同,当一束带宽通过光纤入射,经过某光栅时,满足该光栅布拉格条件的光被反射回来,不满足该光栅布拉格条件的光被透射过去,作为下一段光栅的入射光继续向前传递,反射光被解调仪接收;各模块因受外力激励形变时,对应的光纤产生形变,光栅中心波长发生偏移,对应的光栅布拉格条件发生变化,由此获取相应模块的形变信息。

按上述方案,所述空心圆柱远离波纹管一侧的端面上沿周向设置有若干凸台结构;所述半圆柱形弹性薄壳靠近所述波纹管一侧的端面设置有一凸台结构,半圆柱形弹性薄壳的下端面设置有一凸台结构;所述空心半圆柱靠近波纹管一侧的端面设置有一凸台结构,空心半圆柱上端面设置有一凹槽结构。

按上述方案,所述空心圆柱的内腔为圆台形,使空心圆柱受到横向力作用时产生较大的形变;该内腔靠近波纹管一侧的开口较大。

按上述方案,所述第一至第四柔性铰链均为半椭圆柔性铰链,其中第一柔性铰链和第二柔性铰链背向对称设置,第三柔性铰链和第四柔性铰链背向对称布置。

按上述方案,所述第一柔性铰链和第二柔性铰链所处的轴线与第三柔性铰链和第四柔性铰链所处的轴线相位差为90°。

按上述方案,所述光纤包括第一光纤至第五光纤,其中第一光纤位于该装置轴心位置,第一光纤设置有两段栅区,分别为第一光纤光栅和第六光纤光栅;第一光纤光栅位于波纹管和连接模块的光纤固定点之间;第六光纤光栅位于连接模块和空心半圆柱的光纤固定点之间;

第二光纤设置一段栅区,为第二光纤光栅,第二光纤光栅位于连接模块和空心圆柱的光纤固定点之间;

第三光纤设置一段栅区,为第三光纤光栅,第三光纤光栅位于连接模块和空心圆柱的光纤固定点之间;

第四光纤设置四段栅区,分别为第四光纤光栅、第七光纤光栅、第八光纤光栅和第九光纤光栅;所述第四光纤光栅位于连接模块和空心圆柱的光纤固定点之间,所述第七光纤光栅位于第一柔性铰链和连接模块的光纤固定点之间,所述第八光纤光栅位于第一柔性铰链和第二柔性铰链的光纤固定点之间,所述第九光纤光栅位于第二柔性铰链和空心半圆柱的光纤固定点之间;

第五光纤设置四段栅区,分别为第五光纤光栅、第十光纤光栅、第十一光纤光栅和第十二光纤光栅;所述第五光纤光栅位于连接模块和空心圆柱的光纤固定点之间,所述第十光纤光栅位于连接模块和第三柔性铰链的光纤固定点之间,第十一光纤光栅位于第三柔性铰链和第四柔性铰链的光纤固定点之间,第十二光纤光栅位于第四柔性铰链和空心半圆柱的光纤固定点之间。

按上述方案,所述第一光纤光栅至第十二光纤光栅均呈紧绷悬置状态。

按上述方案,所述第一光纤至第五光纤远离波纹管一侧的尾端均通过胶粘剂固定在光纤保护管中。

按上述方案,所述三维力感知模块、连接模块、压力感知模块、三维振动加速度感知模块均为光敏树脂材质通过光固化3D打印机制备。

根据环境误差自补偿的心脏消融导管尖端光纤三维力传感器实现的三维力检测方法,包括如下步骤:

S1、当该三维力传感器接触到被测体时,接触力可分解为沿传感器轴向的力F

S2、因光纤具有轴向刚度,第一光纤光栅的形变需同时考虑波纹管、空心圆柱和第一光纤光栅到第五光纤光栅的形变,第二光纤光栅到第四光纤光栅的形变需同时考虑空心圆柱和第一光纤光栅到第五光纤光栅的形变,为此可确定第一光纤光栅到第五光纤光栅的中心波长漂移,进而可确定轴向力F

S3、由于第一光纤光栅到第五光纤光栅在三维力作用下发生线性变形,因此可确定三维力测量矩阵;对不考虑温度影响时的三维力测量矩阵进行各向同性分析,得到相等的三维力测量灵敏度;

S4、压力感知模块采用悬置光纤横向力放大原理,半圆柱形弹性薄壳内外壁的压力差使半圆柱形弹性薄壳发生形变,带动顶杆移动,进而挤压第六光纤光栅,引起第六光纤光栅中心波长漂移,由此可测得心脏内与体外大气的压强差;

S5、三维振动加速度可分解为沿传感器轴向的振动加速度a

本发明的有益效果为:

1、三维力感知模块通过在波纹管和空心圆柱中心设置的第一光纤光栅,以及沿该光纤光栅周向布置的若干光纤光栅,能够实现三维力和温度的同步解耦测量,消除温度影响;

压力感知模块通过半圆柱形弹性薄壳作为弹性体和被顶杆下压的第六光纤光栅,实现压力测量,并由于悬置光纤的横向力放大效应,可实现较高的压力测量灵敏度;

三维振动加速度感知模块通过第一柔性铰链到第四柔性铰链与第七光纤光栅到第十二光纤光栅的空间配置,可实现三维振动加速度的同步解耦测量;

因此,本发明通过在三维力传感器上集成压力感知模块和三维振动加速度感知模块,可有效消除心脏消融术中心脏内负压和心脏跳动对三维力测量精度的影响;

2、通过将光纤光栅紧绷悬置,使其直接承受轴向拉伸或压缩,使本发明相较其他采用将光纤光栅直接粘贴在弹性体上的传感器具有更高的分辨率;

通过利用光纤光栅分布式测量的优势,实现一根光纤上多种参数的测量。

3、通过使用光敏树脂材质并采用光固化3D打印技术,实现了传感器零件的微型制造和一体式封装,使该传感器具有良好的生物兼容性。

附图说明

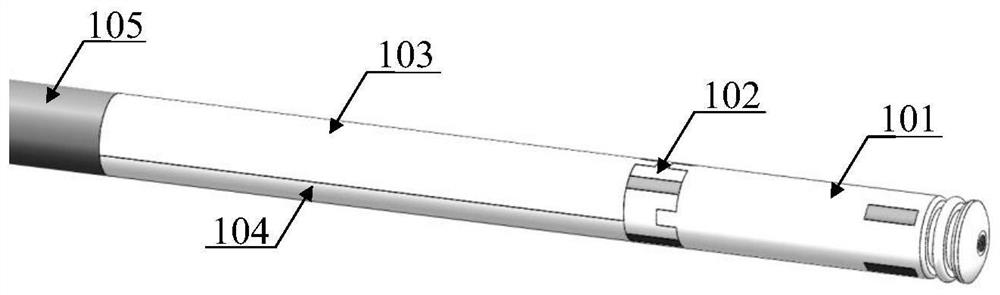

图1是本发明一实施例的整体装配图;

图2是本发明一实施例的爆炸视图和爆炸视图的透视图;

图3是本发明一实施例的爆炸试图的透视图;

图4是本发明一实施例的三维力传感器弹性体尺寸示意图;

图5是本发明一实施例的三维力传感器弹性体轴向刚度示意图;

图6是本发明一实施例的三维力传感器轴向动力学模型;

图7是本发明一实施例的三维力传感器横向动力学模型;

图8是本发明一实施例的压力感知模块弹性体尺寸示意图;

图9是本发明一实施例的压力感知模块原理图;

图10是本发明一实施例的三维振动加速度感知模块弹性体尺寸示意图;

图11是本发明一实施例的三维振动加速度感知模块柔性铰链的变形原理图;

图12是本发明一实施例的三维振动加速度感知模块动力学模型;

图中:101—三维力感知模块,102—连接模块,103—压力感知模块,104—三维振动加速度感知模块,105—医用消融导管,1—粘接剂,2—第一通孔,3—波纹管,4—第一凹槽,5—空心圆柱,6—第一凸台,7—第九凹槽,8—第五凹槽,9—第十三凹槽,10—第五凸台,11—第六凸台,12—第七凸台,13

—第二十凹槽,14—第一光纤,15—第二光纤,16—第三光纤,17—第四光纤,18—第五光纤,19—第一光纤光栅,20—第二光纤光栅,21—第三光纤光栅,22—第四光纤光栅,23—第五光纤光栅,24—第六光纤光栅,25—第七光纤光栅,26—第八光纤光栅,27—第九光纤光栅,28—第十光纤光栅,29—第十一光纤光栅,30—第十二光纤光栅,31—半圆柱形弹性薄壳,32—顶杆,33—空心半圆柱,34—第一柔性铰链,35—第二柔性铰链,36—第三柔性铰链,37—第四柔性铰链,38—光纤保护管,301—第二通孔,302—第三通孔,701—第十五凹槽,901—第十六凹槽,902—第十七凹槽,903—第十八凹槽,904—第十九凹槽,905—第四通孔,906—第五通孔,907—第六通孔。

具体实施方式

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

参见图1、图2、图3,一种环境误差自补偿的心脏消融导管尖端光纤三维力传感器,该传感器包括三维力感知模块101、连接模块102、压力感知模块103、三维振动加速度感知模块104和五根光纤,并集成于医用导管105;其中:

三维力感知模块101,包括波纹管3和空心圆柱5;波纹管3顶部中心处设置有第一通孔2;空心圆柱5设置有圆台形状的内腔,且在该内腔与波纹管3间设置有第二通孔301;空心圆柱5的侧面上,在靠近波纹管一侧沿周向以90°为间隔依次设置有第一凹槽4至第四凹槽;空心圆柱5远离波纹管3一侧的端面上沿周向以90°为间隔依次设置有第一凸台6至第四凸台;

压力感知模块103,包括半圆柱型弹性薄壳31和顶杆32;顶杆32的长度大于所述半圆柱形弹性薄壳31的半径,顶杆32设置于半圆柱形弹性薄壳31的中间位置;顶杆32靠近半圆柱形弹性薄壳31圆心一端设置有第十五凹槽701;半圆柱形弹性薄壳31靠近波纹管3一侧的端面设置有第五凸台10,半圆柱形弹性薄壳31的下端面设置有第六凸台11;

三维振动加速度感知模块104,包括空心半圆柱33和第一至第四柔性铰链,其中第一柔性铰链34和第二柔性铰链35设置于空心半圆柱33内壁的一条轴线,第三柔性铰链36和第四柔性铰链37设置于空心半圆柱33内壁的另一条轴线,上述两条轴线相位差为90°;第一至第四柔性铰链的顶端分别设置有第十六凹槽901至第十九凹槽904;空心半圆柱33靠近波纹管3一侧的端面设置有第七凸台12,空心半圆柱33上端面设置有第二十凹槽13,空心半圆柱33远离波纹管3一侧的端面中心处设置有第四通孔905,并环绕第四通孔905沿周向以90°为间隔设置有第五通孔906和第六通孔907;

连接模块102,设置在由半圆柱形弹性薄壳31和空心半圆柱33组成的圆柱体与所述空心圆柱5之间,用于连接由压力感知模块103和三维振动加速度感知模块104组成的整体和空心圆柱5;连接模块102中心设有第三通孔302,连接模块102的中部直径比两端直径更大;连接模块102沿周向以90°为间隔顺时针设置有第五凹槽8至第八凹槽,连接模块102中部靠近波纹管3的端面沿周向以90°为间隔顺时针设置有第九凹槽7至第十二凹槽,连接模块102中部远离波纹管3的端面沿周向以180°为间隔设置有第十三凹槽9和第十四凹槽;其中第五凹槽8和第九凹槽7的相位差为45°,第五凹槽8和第十三凹槽9的相位差为45°;

五根光纤,包括第一光纤14至第五光纤18,通过采用光纤传输光信号,使该三维力传感器具有较强的抗电磁干扰的能力;本实施例采用基于波长调制的光纤光栅传感器接收光纤信号,具有较好的测量稳定性;

其中第一光纤14位于该装置轴心位置,第一光纤设置有两段栅区,分别为第一光纤光栅19和第六光纤光栅24;第一光纤光栅19两端通过胶粘剂1分别固定在第一通孔2和第三通孔301之间,第六光纤光栅24两端通过胶粘剂1分别固定在第三通孔302和第四通孔905之间,顶杆32下压第一光纤14位于第三通孔302和第四通孔905之间的部分,使第一光纤14横向受力;

第二光纤15设置一段栅区,为第二光纤光栅20,第二光纤光栅20两端通过胶粘剂1分别固定在第一凹槽4和第五凹槽8之间;

第三段光纤16设置一段栅区,为第三光纤光栅21,第三光纤光栅21两端通过胶粘剂1分别固定在第二凹槽和第六凹槽之间;

第四光纤17设置四段栅区,分别为第四光纤光栅22、第七光纤光栅25、第八光纤光栅26和第九光纤光栅27;第四光纤光栅22两端通过胶粘剂1分别固定在第三凹槽和第七凹槽之间,第七光纤光栅25两端通过胶粘剂1分别固定在第七凹槽和第十六凹槽901之间,第八光纤光栅26两端通过胶粘剂1分别固定在第十六凹槽901和第十七凹槽902之间,所述第九光纤光栅27两端通过胶粘剂1分别固定在第十七凹槽902和第五通孔906之间;

第五光纤18设置四段栅区,分别为第五光纤光栅23、第十光纤光栅28、第十一光纤光栅29和第十二光纤光栅30;所述第五光纤光栅23两端通过胶粘剂1分别固定在第四凹槽和第八凹槽之间,所述第十光纤光栅28两端通过胶粘剂1分别固定在第八凹槽和第十八凹槽903之间,第十一光纤光栅29两端通过胶粘剂1分别固定在第十八凹槽903和第十九凹槽904之间,第十二光纤光栅30两端通过胶粘剂1分别固定在第十九凹槽904和第六通孔907之间。

参见图4,当三维力传感器受横向力F

其中Δ

式(1)表明,当其他参数确定时,Δ

因此,第一光纤光栅19到第五光纤光栅23的轴向形变可分别表示为:

其中Δ

同理可得,横向力F

其中Δ

参见图5,当三维力传感器尖端受轴向力F

其中K

波纹管3的轴向形变可根据经验公式确定:

其中K

将三维力传感器的轴向刚度简化,第一光纤光栅19的轴向刚度K

其中K为组合刚度。

由于第一光纤光栅19到第五光纤光栅23在三维力作用下发生线性变形,因此第一光纤光栅19到第五光纤光栅23中心波长漂移与三维力和温度变化的关系可表示为:

其中λ

各向同性分析通过调整传感器的结构参数,使传感器不同测量方向的灵敏度相等,各向同性是反映多维力传感器结构性能优劣的重要指标,为此需要对三维力传感器进行各项同性分析;由式(7)可确定不考虑温度变化时的三维力测量矩阵A,进而可建立第一光纤光栅19到第五光纤光栅23中心波长漂移与三维力的映射方程:F=G·Δλ,其中G为三维力矩阵F和中心波长漂移矩阵Δλ的映射矩阵,即A的广义逆矩阵;当GG

利用Matlab计算A的广义逆矩阵G,令|GG

参见图6,假设波纹管3前端部分的质量m

其中ω

参见图7,根据弹性力学,空心圆柱5的弯曲刚度

假设波纹管3前端部分的质量m

其中ω

为避免三维力传感器失稳,三维力传感器的最大轴向许用载荷应小于传感器结构的临界载荷;根据弹性力学,空心圆柱5的临界载荷

F

参见图8,在封装压力感知模块103时,首先用胶粘剂1将第六光纤光栅24的两端分别固定在第三通孔302和第四通孔905之间,并保证第六光纤光栅24处于紧绷状态,再通过顶杆32将此段光纤下压i

参见图9,虚线表示第六光纤光栅24的初始位置,实线表示第六光纤光栅24的工作位置;压力差ΔP使半圆柱形弹性薄壳31产生形变,带动顶杆32向上移动Δi,且Δi=ΔP/K

顶杆32移动引起的第六光纤光栅24的应变变化Δε

其中L

对式(11)进行泰勒展开可得:

第六光纤光栅24中心波长漂移与压力差ΔP的关系可表示为:

其中S

参见图10,通过第一柔性铰链34到第四柔性铰链37与第七光纤光栅25到第十二光纤光栅30的空间配置,可实现三维振动加速度的同步解耦测量;当三维力传感器受x方向的振动加速度作用时,柔性铰链上的质量块随之产生x方向的惯性力,第一柔性铰链34和第二柔性铰链绕35其中心轴转动;当只考虑z方向的振动加速度时,质量块随之产生z方向的惯性力,第二柔性铰链35和第四柔性铰链37绕其中心轴转动,第一柔性铰链34和第三柔性铰链36可看成变截面梁,发生弯曲变形;图10中a、b和e点分别为柔性铰链椭圆截面的长半轴、短半轴和最小截距,l

参见图11,柔性铰链有转动和弯曲两种运动状态,其转动刚度和弯曲刚度分别用K

当三维力传感器受x方向的振动加速度a

由于第一柔性铰链34和第二柔性铰链35的对称布置,第八光纤光栅26在轴向会产生双重拉伸形变,可表示为:

Δ

其中h

第七光纤光栅25和第九光纤光栅27被压缩,其轴向形变可表示为:

Δ

其中L

由于柔性铰链的横向刚度远大于其转动刚度和弯曲刚度,此时位于y-O-z平面上的第十光纤光栅28到第十二光纤光栅30的变形可忽略不计;

同理可得,当三维力传感器受沿y方向的振动加速度a

当三维力传感器受沿z方向的振动加速度a

因此,第七光纤光栅25到第十二光纤光栅30中心波长漂移与三维振动加速度和温度变化的关系矩阵可表示为:

其中L

由式(18)可得忽略温度影响的三维振动加速度测量矩阵B,利用Matlab计算B的广义逆矩阵H,令特征多项式|HΗ

参见图12,将柔性铰链上的质量块简化为刚性杆,并假设两根刚性杆绕铰链旋转的角度分别为Δθ

其中,ω

由于心脏内负压和和心脏跳动的影响,测得的三维力会偏离实际值,其关系可表示为:

F

其中,α为心脏内负压对三维力传感器的影响矩阵,β为三维振动对三维力传感器的影响矩阵,a为三维振动加速度矩阵。

进一步地,空心圆柱5设有圆台形内腔,使空心圆柱5受到横向力作用时产生较大的形变;该内腔靠近波纹管3一侧的开口较大,且与第二通孔301相通。

进一步地,第一至第四柔性铰链均为半椭圆柔性铰链,其中第一柔性铰链34和第二柔性铰链35背向对称设置,第三柔性铰链36和第四柔性铰链37背向对称布置。

进一步地,第一通孔2、第二通孔301、第三通孔302和第四通孔905同轴心;所述第一凹槽4和第五凹槽8位于同一轴线,所述第二凹槽和第六凹槽位于同一轴线,第三凹槽、第七凹槽、第十六凹槽901、第十七凹槽902和第五通孔906位于同一轴线,第四凹槽、第八凹槽、第十八凹槽903、第十九凹槽904和第六通孔907位于同一轴线,四条轴线的相位差为90°;所述第一凸台6和第九凹槽7配合,所述第二凸台和第十凹槽配合,所述第三凸台和第十一凹槽配合,所述第四凸台和第十二凹槽配合,所述第六凸台11和第二十凹槽13配合。

进一步地,第一光纤光栅19至第十二光纤光栅30均为光纤布拉格光栅。

进一步地,第一光纤光栅19至第十二光纤光栅30均呈紧绷悬置状态。

进一步地,第一光纤14至第五光纤18远离波纹管3一侧的尾端均通过胶粘剂1固定在光纤保护管38中,用于保护光纤。

进一步地,三维力感知模块101、连接模块102、压力感知模块103、三维振动加速度感知模块104均为光敏树脂材质通过光固化3D打印机制备,使该三维力传感器具有良好的生物兼容性。

根据环境误差自补偿的心脏消融导管尖端光纤三维力传感器实现的三维力检测方法,包括如下步骤:

S1、当该三维力传感器接触到被测体时,接触力可分解为沿传感器轴向的力F

S2、因光纤具有轴向刚度,第一光纤光栅19的形变需同时考虑波纹管3、空心圆柱5和第一光纤光栅19到第五光纤光栅23的形变,第二光纤光栅20到第四光纤光栅22的形变需同时考虑空心圆柱5和第一光纤光栅19到第五光纤光栅23的形变,为此可确定第一光纤光栅19到第五光纤光栅23的中心波长漂移,进而可确定轴向力F

S3、由于第一光纤光栅19到第五光纤光栅23在三维力作用下发生线性变形,因此可确定三维力测量矩阵;对不考虑温度影响时的三维力测量矩阵进行各向同性分析,得到相等的三维力测量灵敏度;

S4、压力感知模块103采用悬置光纤横向力放大原理,半圆柱形弹性薄壳31内外壁的压力差使半圆柱形弹性薄壳31发生形变,带动顶杆32移动,进而挤压第六光纤光栅24,引起第六光纤光栅24中心波长漂移,由此可测得心脏内与体外大气的压强差;

S5、三维振动加速度可分解为沿传感器轴向的振动加速度a

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 环境误差自补偿的心脏消融导管尖端光纤三维力传感器

- 用于估计消融导管尖端的尖端-组织耦合的方法和装置