一种直拉单晶用热屏装置及单晶硅生产设备

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及单晶硅生产技术领域,更具体地说,本发明涉及一种直拉单晶用热屏装置及单晶硅生产设备。

背景技术

硅单晶的生长是在真空工作室内将多晶原材料放入坩埚中,通过加热器将原材料熔化,然后通过籽晶引导、向上提拉方法生长出理想的硅单晶。现有的直拉式硅单晶生长炉,由于缺少屏蔽热量的装置导致形成的单晶硅不能快速冷却,影响了单晶硅的生长速度,降低了工作效率。因此需要提出一种直拉单晶用热屏装置及单晶硅生产设备以解决上述问题。

发明内容

在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

为实现上述目的,本发明提供如下技术方案:一种直拉单晶用热屏装置,

所述热屏装置包括:

内层隔热筒;

外层隔热筒,所述外层隔热筒围绕设置在所述内层隔热筒外侧;

热反射片,所述热反射片固定连接在所述外层隔热筒内侧周壁上;

隔热垫,所述隔热垫固定安装在所述内层隔热筒和所述热反射片之间。

作为本发明的一种改进,所述热反射片由钼材料制成。

一种单晶硅生产设备,包括:炉体,所述炉体内部设置为空腔,所述炉体外壁固定连接有控制装置;

坩埚,所述坩埚安装在所述炉体内底壁上,所述坩埚底部安装有旋转装置,所述旋转装置用于带动坩埚旋转;

所述热屏装置安装在所述炉体内,所述热屏装置位于所述坩埚上侧,所述热屏装置用于单晶硅生产过程中的热屏蔽;

充气装置,所述充气装置安装在所述炉体上,所述充气装置与所述控制装置电连接,所述充气装置用于往炉体内充入气体;

直拉装置,所述直拉装置安装在所述炉体上,所述直拉装置与所述控制装置电连接,所述直拉装置用于单晶硅的直拉生长。

作为本发明的一种改进,所述坩埚内装有硅熔体。

作为本发明的一种改进,所述内层隔热筒固定安装在所述炉体内顶壁上,所述内层隔热筒位于所述坩埚上侧;所述外层隔热筒固定安装在所述炉体内顶壁上。

作为本发明的一种改进,所述炉体内底壁固定连接有隔热箱、加热环,所述隔热箱内侧壁固定连接有保温垫,所述加热环设置在所述保温垫内侧,所述加热环与所述控制装置电连接,所述坩埚位于所述加热环内侧,所述热屏装置设置在所述隔热箱上方,所述隔热箱顶端开设有与所述热屏装置连通的敞口。

作为本发明的一种改进,所述充气装置包括:

储气箱,所述储气箱与所述炉体通过进气管连接,所述进气管上安装有电磁阀,所述电磁阀与所述控制装置电连接;

抽气泵,所述抽气泵固定安装在所述炉体顶端,所述抽气泵与所述控制装置电连接,所述抽气泵与所述炉体通过抽气管连接,所述抽气管延伸至所述炉体内侧。

作为本发明的一种改进,所述直拉装置包括:

机箱,所述机箱固定连接在所述炉体顶壁上,所述机箱内开设有第一腔体;

第一电机,所述第一电机固定连接在所述第一腔体顶壁上,所述第一电机与所述控制装置电连接;

丝杆,所述丝杆一端固定连接在所述第一电机输出端,所述丝杆另一端转动连接在所述第一腔体底壁上;

安装板,所述安装板设有螺纹孔,所述丝杆穿过所述螺纹孔螺纹连接,所述安装板滑动连接在所述第一腔体内侧周壁上;

第二电机,所述第二电机固定连接在所述安装板上,所述第二电机位于所述丝杆一侧,所述第二电机与所述控制装置电连接;

花键轴,所述花键轴一端固定连接在所述第二电机输出端,所述花键轴另一端延伸至所述炉体内;

籽晶,所述籽晶固定连接在所述花键轴远离所述第二电机端。

作为本发明的一种改进,还包括:搅拌装置,所述搅拌装置安装在所述炉体内,所述搅拌装置包括:

第一传动箱,所述第一传动箱固定连接在所述炉体内侧顶壁上,所述第一传动箱内开设有第一传动腔,所述第一传动腔与所述炉体内部连通;

花键套,所述花键套转动连接在所述第一传动腔内侧壁上,所述花键轴穿过所述花键套连接;

第一齿轮,所述第一齿轮固定连接在所述花键套上;

连接杆,所述花键套穿过所述连接杆中部固定连接,所述连接杆与所述花键套垂直设置,所述连接杆位于所述第一齿轮上侧;

转动轴,所述连接杆两端均转动连接有所述转动轴,所述转动轴延伸至所述坩埚内;

第二齿轮,所述第二齿轮固定连接在所述转动轴上,两个所述第二齿轮均与所述第一齿轮啮合连接;

搅拌扇叶,所述搅拌扇叶固定连接在所述转动轴上,所述搅拌扇叶位于所述坩埚内。

作为本发明的一种改进,还包括:冷却装置,所述冷却装置安装在所述炉体内,所述冷却装置包括:

环形安装架,所述环形安装架固定安装在所述内层隔热筒内侧壁上,所述环形安装架内开设有第一环形腔;

环形安装箱,所述环形安装箱转动连接在所述环形安装架内侧壁上,所述环形安装箱开设有第二环形腔,所述转动轴穿过所述第二环形腔设置,所述花键轴穿过所述环形安装箱内侧设置;

第一斜齿轮,所述第一斜齿轮固定连接在所述转动轴上,所述第一斜齿轮位于所述第二环形腔内;

第二斜齿轮,所述第二斜齿轮啮合连接在所述第一斜齿轮侧;

连接轴,所述连接轴一端固定连接在所述第二斜齿轮上,所述环形安装箱内侧周壁开设有吹风腔,所述连接轴另一端延伸至所述吹风腔内;

风扇,所述风扇固定连接在所述连接轴远离所述第二斜齿轮端;

通风口,所述环形安装箱开设有所述通风口,所述通风口对应设置在所述连接轴一侧,所述通风口与所述第二环形腔和所述环形安装箱内侧连通,

连接管,所述连接管安装在所述内层隔热筒内侧,所述连接管一端与所述第一环形腔连通,所述连接管另一端延伸至所述内侧隔热筒下侧,并靠近敞口设置。

相比现有技术,本发明至少包括以下有益效果:

本发明所述的直拉单晶用热屏装置及单晶硅生产设备能增大纵向温度梯度,提高单晶硅的生长速度,从而提高单晶硅的产量和生产效率。

本发明所述的直拉单晶用热屏装置及单晶硅生产设备,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

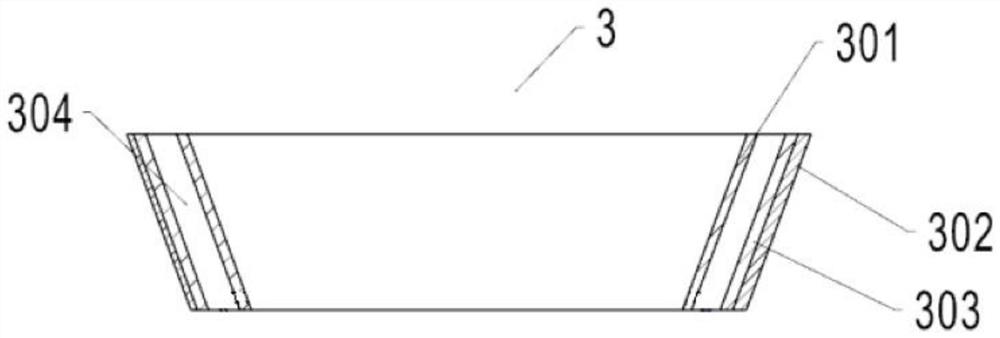

图1为本发明所述的直拉单晶用热屏装置的结构示意图。

图2为本发明所述的单晶硅生产设备的结构示意图。

图3为图2中局部A的放大图。

图4为本发明所述的单晶硅生产设备的冷却装置的示意图。

图5为本发明所述的单晶硅生产设备的环形安装架与环形安装箱的示意图。

图中:1为炉体;101为隔热箱;102为保温垫;103为加热环;2为坩埚;3为热屏装置;301为内层隔热筒;302为外层隔热筒;303为热发射片;304为隔热垫;4为充气装置;401为储气箱;402为进气管;403为电磁阀;404为抽气泵;405为抽气管;5为直拉装置;501为机箱;502为第一腔体;503为第一电机;504为丝杆;505为安装板;506为螺纹孔;507为第二电机;508为花键轴;509为籽晶;6为搅拌装置;601为第一传动箱;602为第一传动腔;603为花键套;604为第一齿轮;605为连接杆;606为转动轴;607为第二齿轮;608为搅拌扇叶;7为冷却装置;701为环形安装架;702为第一环形腔;703为环形安装箱;704为第二环形腔;705为第一斜齿轮;706为第二斜齿轮;707为连接轴;708为吹风腔;709为风扇;710为通风口;711为连接管。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

参阅图1-图5,一种直拉单晶用热屏装置,

所述热屏装置3包括:

内层隔热筒301;

外层隔热筒302,所述外层隔热筒302围绕设置在所述内层隔热筒301外侧;

热反射片303,所述热反射片303固定连接在所述外层隔热筒302内侧周壁上;

隔热垫304,所述隔热垫304固定安装在所述内层隔热筒301和所述热反射片303之间。

上述技术方案的工作原理:内层隔热筒301与外层隔热筒302成平行设置,且内层隔热筒301的横截面成倒梯形,通过热反射片303阻隔与内层隔热筒301之间的热传导,同时利用隔热垫304阻隔外层隔热筒301和内层隔热筒302之间的热交换。

上述技术方案的有益效果:通过上述结构的设计,有利于单晶硅的散热,同时可形成适于单晶硅生长的温度梯度,加快单晶硅潜热的释放,提高单晶硅的冷却速率,加快单晶硅生长速度。

在本发明的一个实施例中,所述热反射片303由钼材料制成。

上述技术方案的工作原理和有益效果:钼材料硬度高、稳定性好,具备良好的隔热效果。

在本发明的一个实施例中,一种单晶硅生产设备,包括:炉体1,所述炉体1内部设置为空腔,所述炉体1外壁固定连接有控制装置;

坩埚2,所述坩埚2安装在所述炉体1内底壁上,所述坩埚2底部安装有旋转装置,所述旋转装置用于带动坩埚2旋转;

所述热屏装置3安装在所述炉体1内,所述热屏装置3位于所述坩埚2上侧,所述热屏装置3用于单晶硅生产过程中的热屏蔽;

充气装置4,所述充气装置4安装在所述炉体1上,所述充气装置4与所述控制装置电连接,所述充气装置4用于往炉体1内充入气体;

直拉装置5,所述直拉装置5安装在所述炉体1上,所述直拉装置5与所述控制装置电连接,所述直拉装置5用于单晶硅的直拉生长。

上述技术方案的工作原理:生产单晶硅时,首先利用炉体1内部的加热装置对硅熔体进行加热,再通过控制装置控制直拉装置5将原材料伸入至坩埚2内,旋转装置带动坩埚2旋转,带动坩埚2内的硅熔体旋转,炉体1内部的加热装置对硅熔体进行加热,此时控制直拉装置5带动原材料旋转上升,硅熔体在原材料上生长形成单晶硅,由于充气装置4往炉体1内部充入氩气,当直拉装置5带动形成好的单晶硅上升至热屏装置3处时,热屏装置3将炉体1内的热量屏蔽,使氩气能对单晶硅起到降温效果,促使单晶硅快速冷却成型。

上述技术方案的有益效果:通过上述结构的设计,能增大纵向温度梯度,提高单晶硅的生长速度,从而提高单晶硅的产量和生产效率。

在本发明的一个实施例中,所述坩埚2内装有硅熔体。

上述技术方案的工作原理和有益效果:硅熔体为生产单晶硅的原材料。

在本发明的一个实施例中,所述内层隔热筒301固定安装在所述炉体1内顶壁上,所述内层隔热筒301位于所述坩埚2上侧;所述外层隔热筒302固定安装在所述炉体1内顶壁上。

上述技术方案的工作原理:当单晶硅上身至内层隔热筒301内侧时,通过内层隔热筒301内侧区域进行有效隔热。

上述技术方案的有益效果:通过将内层隔热筒301固定安装在所述炉体1内顶壁上,提拉单晶硅后促使单晶硅快速冷却成型。

在本发明的一个实施例中,所述炉体1内底壁固定连接有隔热箱101、加热环103,所述隔热箱101内侧壁固定连接有保温垫102,所述加热环103设置在所述保温垫102内侧,所述加热环103与所述控制装置电连接,所述坩埚2位于所述加热环103内侧,所述热屏装置3设置在所述隔热箱101上方,所述隔热箱101顶端开设有与所述热屏装置3连通的敞口。

上述技术方案的工作原理:生产单晶硅时,通过控制装置使加热环103产生热量,将坩埚2内的硅熔体控制在合适的温度内,使硅熔体温度达到饱和状态,同时保温垫102防止加热环103产生的热量进行传导,避免充气装置4充入的氩气对坩埚2内温度产生影响。

上述技术方案的有益效果:通过上述结构的设计,通过加热环103使硅熔体的温度趋于饱和,同时利用保温垫102防止氩气影响硅熔体温度,有利于形成适合单晶硅生长的温度梯度,加快单晶硅的生长速度。

在本发明的一个实施例中,所述充气装置4包括:

储气箱401,所述储气箱401与所述炉体1通过进气管402连接,所述进气管402上安装有电磁阀403,所述电磁阀403与所述控制装置电连接;

抽气泵404,所述抽气泵404固定安装在所述炉体1顶端,所述抽气泵404与所述控制装置电连接,所述抽气泵404与所述炉体1通过抽气管405连接,所述抽气管405延伸至所述炉体1内侧。

上述技术方案的工作原理:生产单晶硅时,首先通过抽气泵404将炉体1内的气体通过抽气管405排出,使炉体1内趋于真空状态,然后开启电磁阀403将储气箱401内的气体通过进气管402充入至炉体1内。

上述技术方案的有益效果:通过上述结构的设计,提高了充入炉体1内的氩气纯度,利于形成适合单晶硅生长的温度梯度,加快单晶硅的生长速度。

在本发明的一个实施例中,所述直拉装置5包括:

机箱501,所述机箱501固定连接在所述炉体1顶壁上,所述机箱501内开设有第一腔体502;

第一电机503,所述第一电机503固定连接在所述第一腔体502顶壁上,所述第一电机503与所述控制装置电连接;

丝杆504,所述丝杆504一端固定连接在所述第一电机503输出端,所述丝杆504另一端转动连接在所述第一腔体502底壁上;

安装板505,所述安装板505设有螺纹孔506,所述丝杆504穿过所述螺纹孔506螺纹连接,所述安装板505滑动连接在所述第一腔体502内侧周壁上;

第二电机507,所述第二电机507固定连接在所述安装板505上,所述第二电机507位于所述丝杆504一侧,所述第二电机507与所述控制装置电连接;

花键轴508,所述花键轴508一端固定连接在所述第二电机507输出端,所述花键轴508另一端延伸至所述炉体1内;

籽晶509,所述籽晶509固定连接在所述花键轴508远离所述第二电机507端。

上述技术方案的工作原理:启动第一电机503,从而带动丝杆504转动,从而带动安装板505向下移动,从而带动第二电机507向下移动,从而带动花键轴508、籽晶509向下移动,当籽晶509移动至坩埚2内时,使籽晶509慢慢浸入硅熔体,此时籽晶509溶解和硅熔体形成固液界面,此时通过控制装置带动第一电机503反转,从而带动丝杆504翻转,从而带动安装板505、第二电机507、花键轴508、籽晶509向上移动,同时启动第二电机507,从而带动花键轴508转动,且花键轴508转动方向与坩埚2的旋转方向相反,从而带动籽晶509旋转上升,籽晶509离开固液界面后温度降低,从而形成单晶硅,炉体1侧壁开设有取货口,取货口位于隔热箱101和热屏装置3之间,单晶硅形成后,从取货口处取出单晶硅。

上述技术方案的有益效果:通过上述结构的设计,使籽晶509在上升后形成单晶硅,同时籽晶509旋转上升,使形成的单晶硅表面更光滑。

在本发明的一个实施例中,还包括:搅拌装置6,所述搅拌装置6安装在所述炉体1内,所述搅拌装置6包括:

第一传动箱601,所述第一传动箱601固定连接在所述炉体1内侧顶壁上,所述第一传动箱601内开设有第一传动腔602,所述第一传动腔602与所述炉体1内部连通;

花键套603,所述花键套603转动连接在所述第一传动腔602内侧壁上,所述花键轴508穿过所述花键套603连接;

第一齿轮604,所述第一齿轮604固定连接在所述花键套603上;

连接杆605,所述花键套603穿过所述连接杆605中部固定连接,所述连接杆605与所述花键套603垂直设置,所述连接杆605位于所述第一齿轮604上侧;

转动轴606,所述连接杆605两端均转动连接有所述转动轴606,所述转动轴606延伸至所述坩埚2内;

第二齿轮607,所述第二齿轮607固定连接在所述转动轴606上,两个所述第二齿轮607均与所述第一齿轮604啮合连接;

搅拌扇叶608,所述搅拌扇叶608固定连接在所述转动轴606上,所述搅拌扇叶608位于所述坩埚2内。

上述技术方案的工作原理:启动第二电机507,从而带动花键轴508转动,从而带动花键套603转动,从而带动第一齿轮604和连接杆605转动,从而带动两侧的第二齿轮607转动,在两个第二齿轮607自转的同时,两个第二齿轮607还围绕第一齿轮604进行公转,从而带动转动轴606自转的同时绕第一齿轮604进行公转,从而带动搅拌扇叶613对坩埚2内的硅熔体进行搅拌。

上述技术方案的有益效果:通过上述结构的设计,使搅拌杆612和搅拌扇叶613对加热后的硅熔体进行充分的搅拌,利于硅熔体均匀,同时使加热环103产生的热量分布均匀,使形成的单晶硅饱和程度高。

在本发明的一个实施例中,还包括:冷却装置7,所述冷却装置7安装在所述炉体1内,所述冷却装置7包括:

环形安装架701,所述环形安装架701固定安装在所述内层隔热筒301内侧壁上,所述环形安装架701内开设有第一环形腔702;

环形安装箱703,所述环形安装箱703转动连接在所述环形安装架701内侧壁上,所述环形安装箱703开设有第二环形腔704,所述转动轴606穿过所述第二环形腔704设置,所述花键轴508穿过所述环形安装箱703内侧设置;

第一斜齿轮705,所述第一斜齿轮705固定连接在所述转动轴606上,所述第一斜齿轮705位于所述第二环形腔704内;

第二斜齿轮706,所述第二斜齿轮706啮合连接在所述第一斜齿轮705侧;

连接轴707,所述连接轴707一端固定连接在所述第二斜齿轮706上,所述环形安装箱703内侧周壁开设有吹风腔708,所述连接轴707另一端延伸至所述吹风腔708内;

风扇709,所述风扇709固定连接在所述连接轴707远离所述第二斜齿轮706端;

通风口710,所述环形安装箱703开设有所述通风口710,所述通风口710对应设置在所述连接轴707一侧,所述通风口710与所述第二环形腔704和所述环形安装箱703内侧连通,

连接管711,所述连接管711安装在所述内层隔热筒301内侧,所述连接管711一端与所述第一环形腔702连通,所述连接管711另一端延伸至所述内侧隔热筒301下侧,并靠近敞口设置。

上述技术方案的工作原理:当转动轴606进行自转时,带动第一斜齿轮705转动,从而带动第二斜齿轮706转动,从而带动连接轴707转动,从而带动风扇709转动,通过风扇709将内层隔热筒301内侧的气体吹入至内层隔热筒301下方,同时两个转动轴606进行公转时,带动环形安装箱703旋转,环形安装箱703转动时,环形安装架701不转动。

上述技术方案的有益效果:通过上述结构的设计,风扇712转动时加快了环形安装箱703内侧的气体流速,提高了位于环形腔702内侧的单晶硅的冷却速度,同时风扇712将气体从通风口710处依次从第二环形腔704流入第一环形腔702再流入至连接管711最后流入至内层隔热筒301下方,对隔热箱101上部进行制冷,使形成的单晶硅在上升过程中始终能够快速冷却,同时气体从隔热垫304内侧的连接管714流动时,增加了隔热垫304的隔热功能,使内层隔热筒301内侧区域的温度更利于单晶硅的生长,且多个风扇709周向均匀设置,增大了气体流速,使单晶硅散热均匀,提高了单晶硅的生产效率。

在本发明的描述中,需要理解的是,术语“上端”、“下端”、“前端”、“后端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

最后应说明的是:以上所述仅为本发明的优选实施例而已。并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内中。

- 一种直拉单晶用热屏装置及单晶硅生产设备

- 直拉单晶用热屏装置及单晶硅生产设备