一种泡沫玻璃保温板生产加工方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于保温建材技术领域,具体涉及一种泡沫玻璃保温板生产加工方法。

背景技术

泡沫玻璃板是由玻璃、发泡剂、粘结剂和水,经过细粉碎和均匀混合,再经过高温熔化发泡、退火而制成的无机非金属玻璃材料。由于泡沫玻璃板具有质轻、防火、防水、无污染、不燃烧、寿命长等特点,故被广泛应用于建筑墙体和屋面保温中。目前,泡沫玻璃保温板在实际生产加工时,将玻璃、发泡剂、粘结剂和水均匀混合的过程中,通常是先将干料混合均匀,然后将水一次性加入干料混合料中,再对水和干料混合料进行搅拌成糊料,这种方式存在以下的问题:(1)水难以和干料混合料充分混合均匀,导致部分糊料过浓,部分糊料过稀,严重影响了泡沫玻璃板的性能;(2)水和干料混合料混合后的糊料粘度较大,容易粘附在混料设备表面难以清理,将其取出的过程较为不易,容易造成堵塞和物料浪费。

发明内容

(一)要解决的技术问题

本发明提供了一种泡沫玻璃保温板生产加工方法,目的在于解决泡沫玻璃保温板实际生产加工时存在的以下问题:(1)水难以和干料混合料充分混合均匀,导致部分糊料过浓,部分糊料过稀,严重影响了泡沫玻璃板的性能;(2)水和干料混合料混合后的糊料粘度较大,容易粘附在混料设备表面难以清理,将其取出的过程较为不易,容易造成堵塞和物料浪费。

(二)技术方案

为解决上述技术问题,本发明采用如下技术方案:

一种泡沫玻璃保温板生产加工方法,包括以下步骤:

步骤一、混合:将玻璃粉、发泡剂、粘结剂和水混合均匀得到混合糊料。

步骤二、发泡:对混合糊料进行预热,然后烧结发泡,得到连续带状泡沫玻璃。

步骤三、退火:对连续带状泡沫玻璃进行退火,保温后进行冷却得到块状泡沫玻璃。

步骤四、涂膜:在块状泡沫玻璃表面涂覆一层无色透明有机膜,得到泡沫玻璃保温板。

其中,步骤一采用一种泡沫玻璃保温板生产加工装置配合完成,所述泡沫玻璃保温板生产加工装置包括环形底板,环形底板上方通过若干个支撑腿固定安装有安装柱。安装柱的侧壁为竖直状态且呈与环形底板轴线重合的环形。安装柱的侧壁上固定安装有与其轴线重合的内摩擦环。安装柱顶面为自内向外侧高度逐渐降低的锥形面,所述泡沫玻璃保温板生产加工装置还包括下料机构。

环形底板表面开设有与其轴线重合的环形槽,环形槽内滑动配合有若干个支撑杆,支撑杆顶端固定安装有与环形底板轴线重合的环形座。环形座的内圆周面上固定安装有与内摩擦环轴线重合且位置对应的外摩擦环。环形座顶面为自外向内高度逐渐降低的锥形面,环形座顶面固定安装有顶部开口的环形水箱,环形水箱的内侧壁上沿其周向均匀开设有若干个出水口。环形座底面与安装柱底面平齐且转动连接有环形的导料板。导料板与环形座轴线重合且导料板高度自外向内逐渐降低。支撑腿贯穿导料板且与导料板固定连接。导料板中心处竖直固定连接有出料管。安装柱底面中心处开设有电机槽,电机槽内通过电机座竖直固定安装有驱动电机。

通过驱动电机带动下料机构工作,下料机构对玻璃粉、发泡剂和粘结剂的干粉料进行混匀后将混合干料送至安装柱顶面,混合干料沿着安装柱顶面下滑至内摩擦环和外摩擦环之间。在上述过程中,通过人工或其他现有的驱动设备推动支撑杆沿着环形槽滑动,从而带动环形座、外摩擦环和环形水箱转动。环形水箱转动时,环形水箱内的水从出水口处流出,并沿着环形座向下流动至内摩擦环和外摩擦环之间。内摩擦环和外摩擦环之间的混合干料与水接触后形成糊料,并在内摩擦环和外摩擦环的相对摩擦下形成均匀的糊料。均匀的糊料在重力作用下离开内摩擦环和外摩擦环之间后下落至导料板上并沿着导料板向下移动至出料管处,最终从出料管处移出。

作为本发明的一种优选技术方案,所述下料机构包括固定安装在安装柱顶面中心处且与安装柱轴线重合的下料筒,下料筒顶面开口且下料筒侧壁上沿其周向均匀开设有若干个下料口。驱动电机的输出端竖直固定安装有贯穿安装柱和下料筒的安装轴,安装轴上安装有搅拌环,搅拌环上均匀固定安装有若干个搅拌棒。先将玻璃粉、发泡剂和粘结剂的干料送至下料筒内,然后通过驱动电机带动安装轴转动,安装轴带动搅拌环和搅拌棒转动,搅拌棒对玻璃粉、发泡剂和粘结剂的干料进行混合,得到的混合干料经下料口落至安装柱顶面。

作为本发明的一种优选技术方案,所述搅拌环与安装轴竖直滑动配合,搅拌环内壁上开设有竖直槽,安装轴上固定安装有与竖直槽滑动配合的滑块,滑块与竖直槽端面之间竖直固定连接有复位弹簧。搅拌环底面沿其周向形成若干个半球形的第一导向块。下料筒内部固定安装有与搅拌环轴线重合的导向环,导向环上表面均匀固定安装有若干个半球形的第二导向块。安装轴转动时带动搅拌环和第一导向块转动,第一导向块在第二导向块的推力作用和复位弹簧的回弹力作用下产生上下移动,并带动搅拌环和搅拌棒在转动时上下移动,从而提高了对玻璃粉、发泡剂和粘结剂干料的混合效果,确保玻璃粉、发泡剂和粘结剂干料均匀混合。

作为本发明的一种优选技术方案,所述安装轴顶部沿其周向均匀固定安装有若干个连接架,连接架的底端固定安装有位于安装柱顶面上方的匀料盘。匀料盘两侧向上翘起形成弧形。安装轴转动时通过连接架带动匀料盘转动,匀料盘对安装柱顶面的混合干料进行抹匀,确保进入内摩擦环和外摩擦环之间各处的混合干料分布均匀,从而提高了糊料浓度的均匀性。

作为本发明的一种优选技术方案,所述电机槽的槽口处安装有盖板,驱动电机为往复电机。驱动电机的输出端竖直固定安装有贯穿盖板的圆杆,圆杆底端固定安装有与其轴线重合的丝杠。盖板底面竖直固定安装有限位杆。限位杆上竖直滑动配合有与出料管密封配合的密封板。丝杠贯穿密封板。密封板的边缘处向下倾斜且密封板上开设有通气单元。通过驱动电机带动丝杠往复转动,丝杠正向转动时驱动密封板沿着限位杆向下移动,在此过程中,导料板上方的气压逐渐降低,从而通过气压作用将内摩擦环和外摩擦环之间的糊料推向导料板,避免了糊料粘附在内摩擦环和外摩擦环表面。丝杠反向转动时驱动密封板沿着限位杆向上移动,在此过程中,通过通气单元对密封板上下的空气进行连通,保证了导料板上方的气压不变,直至密封板复位后再次重复上述步骤。

作为本发明的一种优选技术方案,所述通气单元包括开设在密封板上表面的第一通气孔,密封板下表面对应第一通气孔的位置开设有第二通气孔。第二通气孔直径大于第一通气孔直径。第二通气孔内滑动配合有密封块。密封块顶面与第二通气孔端面之间竖直固定连接有密封弹簧。密封板向上移动时,导料板上方的气体压力增大后克服密封弹簧的弹力推动密封块脱离第二通气孔,密封板上下的空气经第一通气孔和第二通气孔进行流通,从而避免导料板上方的气体压力增大导致内摩擦环和外摩擦环之间糊料下料难的情况发生。密封板向下移动时,导料板上方的气体压力降低,外部空气推动密封块在第二通气孔内移动压缩密封弹簧,密封块始终对第二通气孔起到密封作用,密封板上下的空气始终无法进行流通,故能保证导料板上方的气体压力降低。

作为本发明的一种优选技术方案,所述安装轴上水平固定安装有与安装柱轴线重合的圆形盘。安装柱内部对应圆形盘的位置开设有圆槽。圆形盘的圆周面上固定安装有若干个弧形的推块。安装柱侧壁上对应圆槽的位置均匀开设有若干个滑槽。滑槽内滑动配合有贯穿内摩擦环的挤料块。挤料块上水平固定安装有伸入圆槽内的滑动杆。挤料块与滑槽端面之间固定连接有支撑弹簧。滑动杆位于圆槽内的端部固定安装有与推块配合的弧形承压块。安装轴转动时带动圆形盘和推块转动,弧形承压块在推块的推力作用以及支撑弹簧的回弹力作用下,带动滑动杆和挤料块沿着滑槽方向往复移动,挤料块往复移动过程中对内摩擦环和外摩擦环之间的糊料进行间歇挤压,从而进一步确保了糊料浓度均匀。

(三)有益效果

本发明至少具有如下有益效果:

(1)本发明解决了泡沫玻璃保温板实际生产加工时存在的以下问题:水难以和干料混合料充分混合均匀,导致部分糊料过浓,部分糊料过稀,严重影响了泡沫玻璃板的性能;水和干料混合料混合后的糊料粘度较大,将其取出的过程较为不易,容易造成堵塞和物料浪费。

(2)本发明在泡沫玻璃保温板生产加工过程中,通过下料机构对干料预先进行混合,然后将混合干料输送至安装柱顶面,混合干料沿着安装柱顶面滑至外摩擦环和内摩擦环之间的过程中,通过推动环形座带动环形水箱向外摩擦环和内摩擦环之间均匀输水,从而使得混合干料与水均匀混合,并通过外摩擦环和内摩擦环之间的相对转动,使得混合干料与水进一步均匀混合,从而得到浓度均匀的混合糊料。

(3)本发明在泡沫玻璃保温板生产加工过程中,混合干料和水混合成为糊料后,糊料会在重力作用下在外摩擦环和内摩擦环之间向下运动,经导料板和出料管后自动落料,无需单独进行取料,提高了取料的便利性;本发明通过气压作用对糊料进行取出,避免糊料粘附在外摩擦环和内摩擦环之间,进而避免了堵塞和物料浪费的情况发生。

附图说明

下面结合附图和实施例对本发明进一步说明。

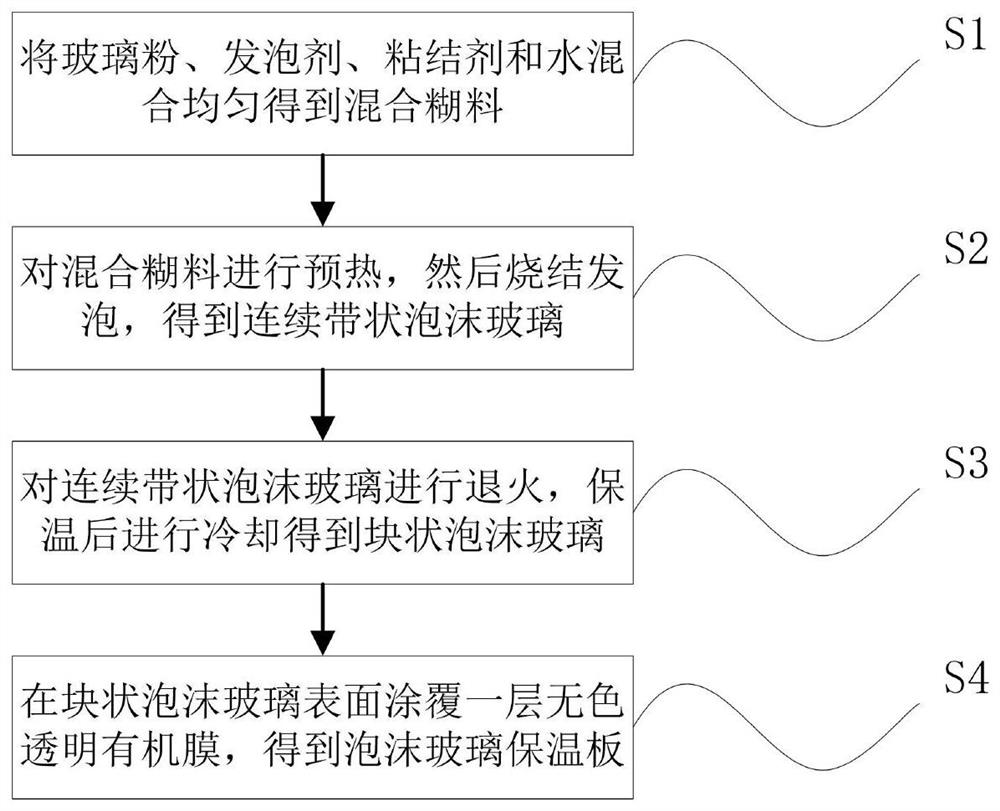

图1为本发明实施例中泡沫玻璃保温板生产加工方法的步骤图;

图2为本发明实施例中泡沫玻璃保温板生产加工装置的第一立体机构示意图;

图3为本发明实施例中泡沫玻璃保温板生产加工装置的第二立体机构示意图;

图4为本发明实施例中泡沫玻璃保温板生产加工装置的内部结构示意图;

图5为图4中X-X截面的剖视图;

图6为图4中A处的放大示意图;

图7为图4中B处的放大示意图;

图8为图5中C处的放大示意图;

图9为本发明实施例中导向环和第二导向块的立体结构示意图;

图10为本发明实施例中密封板的立体结构示意图。

图中:1-环形底板、101-环形槽、2-支撑腿、3-安装柱、4-内摩擦环、5-下料机构、51-下料筒、52-下料口、53-安装轴、54-搅拌环、55-搅拌棒、56-竖直槽、57-滑块、58-复位弹簧、59-第一导向块、510-导向环、511-第二导向块、512-连接架、513-匀料盘、6-支撑杆、7-环形座、8-外摩擦环、9-环形水箱、91-出水口、10-导料板、11-出料管、12-驱动电机、13-盖板、14-圆杆、15-丝杠、16-限位杆、17-密封板、18-通气单元、181-第一通气孔、182-第二通气孔、183-密封块、184-密封弹簧、19-圆形盘、20-圆槽、21-推块、22-滑槽、23-挤料块、24-滑动杆、25-支撑弹簧、26-弧形承压块。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1所示,本实施例提供了一种泡沫玻璃保温板生产加工方法,包括以下步骤:

步骤一、混合:将玻璃粉、发泡剂、粘结剂和水混合均匀得到混合糊料。

步骤二、发泡:对混合糊料进行预热,然后烧结发泡,得到连续带状泡沫玻璃。

步骤三、退火:对连续带状泡沫玻璃进行退火,保温后进行冷却得到块状泡沫玻璃。

步骤四、涂膜:在块状泡沫玻璃表面涂覆一层无色透明有机膜,得到泡沫玻璃保温板。

其中,步骤一采用如图2至图10所示一种泡沫玻璃保温板生产加工装置配合完成,所述泡沫玻璃保温板生产加工装置包括环形底板1,环形底板1上方通过若干个支撑腿2固定安装有安装柱3。安装柱3的侧壁为竖直状态且呈与环形底板1轴线重合的环形。安装柱3的侧壁上固定安装有与其轴线重合的内摩擦环4。安装柱3顶面为自内向外侧高度逐渐降低的锥形面,所述泡沫玻璃保温板生产加工装置还包括下料机构5。

环形底板1表面开设有与其轴线重合的环形槽101,环形槽101内滑动配合有若干个支撑杆6,支撑杆6顶端固定安装有与环形底板1轴线重合的环形座7。环形座7的内圆周面上固定安装有与内摩擦环4轴线重合且位置对应的外摩擦环8。环形座7顶面为自外向内高度逐渐降低的锥形面,环形座7顶面固定安装有顶部开口的环形水箱9,环形水箱9的内侧壁上沿其周向均匀开设有若干个出水口91。环形座7底面与安装柱3底面平齐且转动连接有环形的导料板10。导料板10与环形座7轴线重合且导料板10高度自外向内逐渐降低。支撑腿2贯穿导料板10且与导料板10固定连接。导料板10中心处竖直固定连接有出料管11。安装柱3底面中心处开设有电机槽,电机槽内通过电机座竖直固定安装有驱动电机12。

下料机构5包括固定安装在安装柱3顶面中心处且与安装柱3轴线重合的下料筒51,下料筒51顶面开口且下料筒51侧壁上沿其周向均匀开设有若干个下料口52。驱动电机12的输出端竖直固定安装有贯穿安装柱3和下料筒51的安装轴53,安装轴53上安装有搅拌环54,搅拌环54上均匀固定安装有若干个搅拌棒55。搅拌环54与安装轴53竖直滑动配合,搅拌环54内壁上开设有竖直槽56,安装轴53上固定安装有与竖直槽56滑动配合的滑块57,滑块57与竖直槽56端面之间竖直固定连接有复位弹簧58。搅拌环54底面沿其周向形成若干个半球形的第一导向块59。下料筒51内部固定安装有与搅拌环54轴线重合的导向环510,导向环510上表面均匀固定安装有若干个半球形的第二导向块511。安装轴53顶部沿其周向均匀固定安装有若干个连接架512,连接架512的底端固定安装有位于安装柱3顶面上方的匀料盘513。匀料盘513两侧向上翘起形成弧形。

先将玻璃粉、发泡剂和粘结剂的干料送至下料筒51内,然后通过驱动电机12带动安装轴53转动,安装轴53带动搅拌环54和搅拌棒55转动,搅拌棒55对玻璃粉、发泡剂和粘结剂的干料进行混合,得到的混合干料经下料口52落至安装柱3顶面。安装轴53转动时带动搅拌环54和第一导向块59转动,第一导向块59在第二导向块511的推力作用和复位弹簧58的回弹力作用下产生上下移动,并带动搅拌环54和搅拌棒55在转动时上下移动,从而提高了对玻璃粉、发泡剂和粘结剂干料的混合效果,确保玻璃粉、发泡剂和粘结剂的干料均匀混合。安装轴53转动时通过连接架512带动匀料盘513转动,匀料盘513对安装柱3顶面的混合干料进行抹匀,确保进入内摩擦环4和外摩擦环8之间各处的混合干料分布均匀,从而提高了糊料浓度的均匀性。

安装轴53上水平固定安装有与安装柱3轴线重合的圆形盘19。安装柱3内部对应圆形盘19的位置开设有圆槽20。圆形盘19的圆周面上固定安装有若干个弧形的推块21。安装柱3侧壁上对应圆槽20的位置均匀开设有若干个滑槽22。滑槽22内滑动配合有贯穿内摩擦环4的挤料块23。挤料块23上水平固定安装有伸入圆槽20内的滑动杆24。挤料块23与滑槽22端面之间固定连接有支撑弹簧25。滑动杆24位于圆槽20内的端部固定安装有与推块21配合的弧形承压块26。安装轴53转动时带动圆形盘19和推块21转动,弧形承压块26在推块21的推力作用以及支撑弹簧25的回弹力作用下,带动滑动杆24和挤料块23沿着滑槽22方向往复移动,挤料块23往复移动过程中对内摩擦环4和外摩擦环8之间的糊料进行间歇挤压,从而进一步确保了糊料浓度均匀。

电机槽的槽口处安装有盖板13,驱动电机12为往复电机。驱动电机12的输出端竖直固定安装有贯穿盖板13的圆杆14,圆杆14底端固定安装有与其轴线重合的丝杠15。盖板13底面竖直固定安装有限位杆16。限位杆16上竖直滑动配合有与出料管11密封配合的密封板17。丝杠15贯穿密封板17。密封板17的边缘处向下倾斜且密封板17上开设有通气单元18。通过驱动电机12带动圆杆14和丝杠15往复转动,丝杠15正向转动时驱动密封板17沿着限位杆16向下移动,在此过程中,导料板10上方的气压逐渐降低,从而通过气压作用将内摩擦环4和外摩擦环8之间的糊料推向导料板10,避免了糊料粘附在内摩擦环4和外摩擦环8表面。丝杠15反向转动时驱动密封板17沿着限位杆16向上移动,在此过程中,通过通气单元18对密封板17上下的空气进行连通,保证了导料板10上方的气压不变,直至密封板17复位后再次重复上述步骤。

通气单元18包括开设在密封板17上表面的第一通气孔181,密封板17下表面对应第一通气孔181的位置开设有第二通气孔182。第二通气孔182直径大于第一通气孔181直径。第二通气孔182内滑动配合有密封块183。密封块183顶面与第二通气孔182端面之间竖直固定连接有密封弹簧184。密封板17向上移动时,导料板10上方的气体压力增大后克服密封弹簧184的弹力推动密封块183脱离第二通气孔182,密封板17上下的空气经第一通气孔181和第二通气孔182进行流通,从而避免导料板10上方的气体压力增大导致内摩擦环4和外摩擦环8之间糊料下料难的情况发生。密封板17向下移动时,导料板10上方的气体压力降低,外部空气推动密封块183在第二通气孔182内移动压缩密封弹簧184,密封块183始终对第二通气孔182起到密封作用,密封板17上下的空气始终无法进行流通,故能保证导料板10上方的气体压力降低。

本实施例中泡沫玻璃保温板生产加工装置的工作步骤如下:通过驱动电机12带动下料机构5工作,具体过程为先将玻璃粉、发泡剂和粘结剂的干料送至下料筒51内,然后通过驱动电机12带动安装轴53转动,安装轴53带动搅拌环54和搅拌棒55转动的同时上下移动,搅拌棒55对玻璃粉、发泡剂和粘结剂的干料进行混合,得到的混合干料经下料口52落至安装柱3顶面。安装轴53转动时通过连接架512带动匀料盘513转动,匀料盘513对安装柱3顶面的混合干料进行抹匀,确保进入内摩擦环4和外摩擦环8之间各处的混合干料分布均匀。

混合干料沿着安装柱3顶面下滑至内摩擦环4和外摩擦环8之间。在上述过程中,通过人工或其他现有的驱动设备推动支撑杆6沿着环形槽101滑动,从而带动环形座7、外摩擦环8和环形水箱9转动。环形水箱9转动时,环形水箱9内的水从出水口91处流出,并沿着环形座7向下流动至内摩擦环4和外摩擦环8之间。内摩擦环4和外摩擦环8之间的混合干料与水接触后形成糊料,并在内摩擦环4和外摩擦环8的相对摩擦下形成均匀的糊料。在此过程中,安装轴53带动圆形盘19和推块21转动,弧形承压块26在推块21的推力作用以及支撑弹簧25的回弹力作用下,带动滑动杆24和挤料块23沿着滑槽22方向往复移动,挤料块23往复移动过程中对内摩擦环4和外摩擦环8之间的糊料进行间歇挤压,从而进一步确保了糊料浓度均匀。

驱动电机12带动圆杆14和丝杠15往复转动时,密封板17上下移动并间歇性脱离出料管11,均匀的糊料在重力作用和气压作用下离开内摩擦环4和外摩擦环8之间,然后下落至导料板10上并沿着导料板10向下移动至出料管11处,最终从出料管11处移出。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种泡沫玻璃保温板生产加工方法

- 一种环保型泡沫玻璃保温板及其生产工艺