换挡总成

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及汽车零部件领域,具体涉及一种换挡总成。

背景技术

换挡拉索是汽车实现换挡操控的重要部件,是汽车变速系统的组成部分,换挡拉索的作用是将汽车驾驶室对换挡器的操纵传递到变速器的换挡拨叉,从而控制汽车行驶中速度的变化,达到安全而迅速的行驶目的。

现有换挡拉索普通布置结构:发动机换挡系统接口一般为上置,方便换挡系统设计,但此类方式为了防止换挡拉索向下弯曲,保证与消声器的间隙,因此在防火墙上增加一个支架挂钩,保证换挡拉索的布置走向,成本相应增加,并且换挡拉索的曲率半径较小,导致换挡拉索的效率较低,换挡阻力相应增加,驾驶员换挡更加费力,使得驾驶人员换不流畅,舒适度下降。

因此,为解决以上问题,需要一种换挡总成,能够解决发动机换挡系统操控力偏大或卡滞,以及同时兼顾换挡拉索的效率,对换挡拉索的布置结构进行优化改进设计,使其换挡拉索效率获得较大改善,成本也有所降低,驾驶员换挡更加轻松便捷。

发明内容

有鉴于此,本发明的目的是克服现有技术中的缺陷,提供换挡总成,能够解决发动机换挡系统操控力偏大或卡滞,以及同时兼顾换挡拉索的效率,对换挡拉索的布置结构进行优化改进设计,使其换挡拉索效率获得较大改善,成本也有所降低,驾驶员换挡更加轻松便捷。

本发明的换挡总成,包括换挡拉索、安装支架和转接机构,所述转接机构包括动力转换杆和驱动杆,所述动力转换杆通过支点铰接安装支架形成杠杆结构,所述动力转换杆以两端可以绕铰接轴线摆动的方式铰接于安装支架;所述换挡拉索的第一端部连接杠杆结构的动力点,所述换挡拉索的第二端部用于输入换挡动力;所述驱动杆的第一端部用于输出换挡动力,所述驱动杆的第二端部连接杠杆结构的阻力点,所述驱动杆的第二端部铰接动力转换杆的第一端部,所述换挡拉索的第一端部铰接动力转换杆的第二端部,所述换挡拉索的运动方向和所述驱动杆的运动方向呈夹角,如图所示,所述动力转换杆近似为“L”形,所述近似为“L”形的延伸含义即为在“L”形的基础上做出适形的调整,如“L”形的敞口角度的调整,又如动力转换杆的边缘及拐点位置均为圆滑的弧形过渡等,在此不再赘述,所述动力转换杆的中部铰接于安装支架,也就是“L”形的拐点,沿高度方向所述动力转换杆的第二端部高于所述动力转换杆的第一端部,并且沿动力转换杆的转动方向所述动力转换杆的第一端部位于所述动力转换杆的第二端部之前,使得换挡操作时换挡效率得到提高,并且使得换挡操纵更加的顺畅,使用者操纵舒适度有所提高。

进一步,所述动力转换杆铰接在安装支架的第一端部,所述安装支架的第一端部沿竖直方向延伸,并在预设位置向外延伸形成安装换挡拉索的悬臂,所述的向外延伸即为绕竖直方向的周向任一方向,所述换挡拉索沿第一端部的延伸方向安装于悬臂。如图所示,所述安装支架的第一端部沿竖直方向向上延伸,且在沿竖直方向靠近安装支架的第二端部位置向外延伸形成安装换挡拉索的悬臂,所述换挡拉索沿第一端部的延伸方向安装于悬臂,也就是所述换挡拉索安装于安装支架的一段是近似平行于安装支架的,二者处于同一安装平面,使得动力臂与阻力臂的夹角近似的为90°,其中动力臂与阻力臂的夹角介于80°到110°,便于操控且省力,并能使得换挡拉索的曲率半径得到有效的提高,进而提高换挡拉索的操控顺畅性,更能有效提高换挡机构的使用寿命,使得换挡拉索远离发动机设置,所述的近似平行延伸含义即为在平行的基础上允许存在安装误差或是调节误差,由于换挡拉索的工作状态呈往复运动的动态,所以安装于安装支架的一段近似平行于安装支架,在此不再赘述,且所述换挡拉索与所述悬臂的安装点位于换挡拉索的第一端部和换挡拉索的第二端部之间,如图所示,所述安装支架采用直角冲压成形结构,保证其悬臂的强度和振动更优,并采用悬臂安装换挡拉索的其中一端,通过两个安装螺栓把安装支架安装在发动机箱体上,而安装支架上的换挡拉索固定位置,也就是悬臂距离两个安装螺栓位置又比较远,换挡拉索的整体排线走向远离安装支架与发动机的安装点,并且换挡拉索安装于安装支架的一段近似平行于安装支架,因此降低了发动机的热能传递到换挡拉索,能有效降低发动机的热传递效率,从而更好保证换挡拉索的使用寿命。

进一步,所述悬臂靠近安装支架的第二端部,且所述悬臂向外延伸形成后,朝向动力转换杆的第二端部设置方向弯折形成安装支耳,所述换挡拉索的第一端部穿过安装支耳后,连接杠杆结构的动力点。也就是换挡拉索的第一端部铰接动力转换杆的第二端部,如图所示,安装支耳近似垂直的连接在所述悬臂上,所述的近似垂直延伸含义即为在垂直的基础上允许存在制造和使用的误差,由于换挡拉索的持续作用安装支耳可能会沿换挡拉索运动方向略有弯折,使得安装支耳与悬臂的连接角度产生略微的变动,在此不再赘述,使得换挡拉索的安装方向由换挡拉索的第一端部穿过安装支耳,并继续竖直向下延伸铰接在动力转换杆的第二端部上,也就是换挡拉索安装于安装支架的一段近似平行于安装支架,可提高换挡拉索操纵的顺畅性,并且安装支架的结构及其简单,使得轻量化明显,降低制造成本。

进一步,还包括用于将换挡拉索密封安装于防火墙的密封机构,所述密封机构安装在汽车的防火墙上,所述换挡拉索密封的穿设于密封机构,所述密封机构至少包括安装在防火墙上的密封件51和用于密封所述密封件51的盖板52,所述密封机构还包括密封于所述密封件51和所述盖板52之间的内板53,所述内板的中部分别向外凸出形成套设于换挡拉索的第一通孔和第二通孔,所述第一通孔和所述第二通孔相连通,且连通后所述换挡拉索斜向穿设于内板。所述的换挡拉索斜向穿设于内板,如图所示,表示第一通孔和第二通孔分别与内板成角度的向外凸出,且第一通孔和第二通孔分别位于内板的沿换挡拉索穿设方向的两侧,有效保护换挡拉索,并使得提高拉索操纵的顺畅性,如图中所示,带有换挡拉索的第二端部的换挡拉索第二段,和带有换挡拉索的第一端部的换挡拉索第一段分别位于内板的两侧,且所述第二通孔位于换挡拉索第二段,所述第一通孔位于换挡拉索第一段。当然所述的密封机构还可通过现有技术中其他的密封机构代替,但在所述换挡拉索穿设于防火墙时,需保证换挡拉索的斜向穿设,以保证其曲率半径,提高操纵手感和操纵效率,在此不再赘述。

进一步,还包括夹持于换挡拉索的换挡拉索线夹,所述换挡拉索线夹大致位于所述换挡拉索第二段的中部,所述换挡拉索可被限位的设置在换挡拉索线夹上,所述换挡拉索线夹通过换挡拉索安装支架安装在下车身上,沿高度方向所述换挡拉索线夹的最高支撑点的设置高度不高于所述第一通孔和第二通孔相连通的连通孔,也就是说在高度方向上所述换挡拉索线夹最高支撑点的设置位置不高于换挡拉索穿设于防火墙穿设点的位置。

进一步,还包括固定在换挡器的支座上的换挡拉索卡接头,所述换挡拉索的第二端部穿设于换挡拉索卡接头连接至换挡器的换挡机构。所述换挡拉索包括分设在所述防火墙两侧的换挡拉索第一段和换挡拉索第二段,所述换挡拉索安装支架设置于所述换挡拉索第二段,且所述换挡拉索安装支架将所述换挡拉索第二段分隔成换挡拉索第二段Ⅰ和换挡拉索第二段Ⅱ;所述换挡拉索的第二端部呈弧线形向所述换挡拉索安装支架设置位置延伸形成所述换挡拉索第二段Ⅰ,且继续由所述换挡拉索第二段Ⅰ向所述防火墙设置位置延伸形成所述换挡拉索第二段Ⅱ,所述换挡拉索的第一端部呈弧线形向所述防火墙设置位置延伸形成所述换挡拉索第一段,所述换挡拉索第一段与所述换挡拉索第二段Ⅱ斜向连接并穿设于车身的防火墙,如图所示,二者通过斜向设置且连通的第一通孔和第二通孔过渡连接。所述换挡拉索由连接换挡器的第二端部逐渐向换挡拉索的第一端部呈起伏状弧度的延伸,其中所述起伏状弧度即为如图所示的,换挡拉索的第二端部先通过有弧度的换挡拉索第二段Ⅰ过渡至换挡拉索线夹位置,然后第二次通过有弧度的换挡拉索第二段Ⅱ过渡至具有斜向内腔的内板位置(也就是第一通孔和所述第二通孔相连通,且连通后所述换挡拉索斜向穿设于内板的位置),再然后第三次通过有弧度的换挡拉索第一段过渡至安装支耳,最后继续沿竖直方向向下延伸连接在动力转换杆的第二端部上,使得整体的换挡拉索一直处于较大的曲率半径范围之内,从而使得提高了换挡机构的换挡效率和顺畅性,极大的满足了市场换挡顺畅性和换挡舒适性的需求,更使得多处弧度排线区别于现有技术中换挡拉索的布置结构,结构整体更加灵活轻便,便于布置,更是较单一弧度排线或是直拉式结构或是斜拉式结构均有着操作顺畅性的提升,换挡效率提高明显,换挡阻滞性下降,所述换挡拉索穿设于密封机构的安装在防火墙上,且所述换挡拉索的第一端部低于换挡拉索的第二端部,使得换挡拉索走向由换挡拉索的第二端部向下弯折延伸至换挡拉索的第一端部,所述密封机构布置在换挡拉索的第一端部和换挡拉索的第二端部之间,增大换挡拉索的曲率半径,并在不增设支架挂钩的情况下将换挡拉索布置在车身地板之上,保证与消声器的间隙,消声器的布置更加方便,热害试验更加容易通过;所述动力转换杆以两端可以绕铰接轴线摆动的方式铰接于安装支架,所述驱动杆的第二端部铰接动力转换杆的第一端部,所述换挡拉索的第一端部铰接动力转换杆的第二端部,使得所述换挡拉索的运动方向和所述驱动杆的运动方向呈夹角,改变传统换挡拉索的换挡方式,换挡拉索的曲率半径增大,换挡拉索走向布线更加顺畅,驾驶员换挡更加轻松便捷。

由于现有换挡拉索普通布置结构存在如下缺点:①发动机换挡系统接口一般为上置,方便换挡系统设计,发动机换挡系统接口下置较为繁琐,系统布置困难;②为了防止换挡拉索向下弯曲,保证与消声器的间隙,因此在防火墙上增加一个支架挂钩,保证换挡拉索的布置走向,成本相应增加;③换挡拉索的曲率半径较小,换挡拉索的效率较低,换挡阻力相应增加,驾驶员换挡更加费力④换挡拉索通过车身地板,导致换挡拉索距离消声器较近,热害试验可能无法满足。

为了更好的解决发动机换挡系统接口下置带来系统布置困难与结构设计的不便,换挡系统操控力偏大或卡滞,以及同时兼顾换挡拉索的热害试验和换挡拉索效率,对换挡拉索的布置结构进行优化改进设计;使其热害试验和换挡拉索效率都获得较大改善,成本也有所降低,驾驶员换挡更加轻松便捷;②换挡拉索走向布线更加顺畅,曲率半径可以设计得更大,驾驶员换挡更加轻松便捷;③换挡拉索的密封机构布置在防火墙,使得换挡拉索不穿过车身地板,且整体布置位置位于车身地板之上,结构简单,装配实施比较容易,可以更好保证与消声器的间隙,消声器的布置更加方便,热害试验更加容易通过,换挡拉索的使用寿命能得到有效提高;④换挡拉索通过密封机构布置在防火墙,减少了换挡拉索支架挂钩,有效控制成本。

进一步,所述动力转换杆通过铰接组件铰接安装支架,所述铰接组件至少包括固定于安装支架的衬套和固定于动力转换杆的旋转管柱,如图所示,所述衬套通过螺栓固定在所述安装支架上,所述旋转管柱可沿衬套中心轴线转动的套设于衬套,所述衬套的外表面开设有油槽。所述油槽用于供锂基油等润滑油储备用,可提高衬套与旋转管柱的转动顺畅性,防止铰接点卡滞,并能提高铰接位置的使用寿命。

进一步,所述油槽包括沿衬套延伸方向并列开设在衬套外表面的两道环形油槽。当然所述油槽还可是条形槽等结构,以任意的数量或是不同的排布方式布置在所述衬套的外表面,在此不再赘述,采用两道并列开设在衬套外表面的两道环形油槽,使得润滑更加均匀,并且如图中所示,两道环形油槽大致位于衬套延伸方向的中部,整体的转动稳定性和顺畅性均有所提高。

进一步,所述驱动杆铰接动力转换杆的铰接轴线为第一铰接轴线,所述换挡拉索铰接动力转换杆的铰接轴线为第二铰接轴线,所述第一铰接轴线和第二铰接轴线和衬套中心轴线相互平行。如图所示,所述驱动杆通过安装于动力转换杆的第一销轴铰接动力转换杆,所述换挡拉索通过安装于动力转换杆的第二销轴铰接动力转换杆,第一销轴和第二销轴平行于衬套设置,使得所述动力转换杆的转动方向确定,并且使得操纵力更小,操纵更顺畅。

进一步,动力点到支点的连线与阻力点到支点的连线呈夹角设置,形成的夹角β的范围为:80°<β<100°。也就是,在垂直于衬套的中心轴线截面上,所述第一铰接轴线和衬套中心轴线的连线与所述第二铰接轴线和衬套中心轴线的连线呈夹角设置,形成的夹角β的范围为:80°<β<100°。更准确的β为90°,进一步提高换挡拉索操作的顺畅性,保证换挡拉索的有效操控距离,使得换挡拉索操纵更加的灵活顺畅。在垂直于衬套的中心轴线截面上,以穿过中心轴并且平分夹角β的连线为中心对称线,以夹角90°时相互垂直的力臂最短最省力,而继续向两侧扩大夹角β,力臂逐渐增大,但为了考虑铰接动力转换杆的驱动杆工作状态,可适当的扩大夹角β的范围,使得不仅在换挡操纵的传力起始点操纵顺畅,更使得在换挡操纵的传力终点操纵顺畅,以起到整体结构省力效果突出,顺畅性优的特点,而当角度β超出前述范围,力臂增大较为明显,导致换挡拉索行程要达到相同效果,机构必须旋转更大的角度,才能满足所需要的行程,从力学角度上讲,力臂变小,要施加的力就更大,因此不省力,本方案夹角90°力臂最短,并且“L”形的结构最简单,使得结构更加轻量化,在经济上更能使得制造成本得到有效控制,当然动力转换杆还可以为三角形或是其他结构,以使得具备本方案中第一铰接轴线和衬套中心轴线的连线与所述第二铰接轴线和衬套中心轴线的连线呈夹角设置,在此不再赘述。

进一步,沿衬套的延伸方向,也就数衬套的轴向,所述衬套的长度大于所述旋转管柱的长度,形成的差值L的范围为:0.1mm<L<0.8mm。更准确的L为0.5mm,保证旋转管柱的转动顺畅性,提高换挡拉索的有效操纵控制,防止由于换挡拉索操纵偏角带来的转动卡滞,当二者差值低于0.1mm,金属在螺栓紧固力的作用下,会产生装配形变,为了保证装配的可靠性这是不可避免的,而金属压缩变形后,二者的纵向间隙(L)变得更小甚至没有了,结果就会出现转动困难,转动卡滞的情况;反之,二者差值大于0.8mm,二者的纵向间隙(L)很大,二者转动配合时沿衬套的延伸方向窜动有较大的晃动感,并且会传递至两侧的连接点,更为重要的这种类型的窜动方向垂直于动力转换杆的转动方向,使得提高了位于动力转换杆两端的铰接点卡滞情况,不利于操纵的顺畅性,还会加剧磨损并加快纵向间隙(L)增加的趋势,导致换挡机构使用寿命得不到有效保证。

进一步,沿衬套的径向方向,所述旋转管柱与衬套之间存在转动间隙,转动间隙H的范围为:0.05mm<H<0.5mm。更准确的H为0.2mm,所述的转动间隙理论上是指沿衬套轴向方向旋转管柱与衬套之间两侧的间隙,由于旋转管柱与衬套在理论上同轴设置,但在实际的使用过程中同轴度很难保证,所以理论上旋转管柱与衬套之间同轴时,单侧间隙介于0.025-0.25之间,理论上单侧间隙为0.1mm,但实际上,本方案中转动间隙H为0.2mm,也就是装配时不考虑旋转管柱与衬套之间的同轴度问题,在旋转管柱与衬套之间增设油槽,使得油槽内的润滑介质充分充盈至转动间隙之内,提高旋转管柱与衬套的转动顺畅性,并使得有效控制换挡拉索的操纵偏角,防止转动卡滞,提高操作舒适度,当转动间隙低于0.05mm,金属在螺栓紧固力的作用下,金属压缩变形,转动间隙变得更小甚至没有了,即使存在润滑介质的润滑,仍是不能做到充分润滑,最终会出现转动困难,转动卡的滞情况;反之,大于0.5mm,转动间隙很大,二者配合时由于存在润滑介质,必然会导致润滑介质的流失,严重时还会影响其它构件的使用,并且较大的转动间隙会导致沿动力转换杆转动方向存在较大的晃动感,由于动力转换杆大致连接在旋转管柱长度方向的中部,而旋转管柱与衬套发生相对转动时,旋转管柱的内壁会与衬套的外壁相摩擦,特别是基于存在纵向间隙(L)的情况下转动倾角较大时,会导致旋转管柱沿其长度方向两侧内壁的端部加剧与衬套的磨损,导致旋转管柱与衬套沿旋转管柱轴向方向的两侧端部造成不对称的磨损,由于换挡拉索的频繁使用,不断往复的操纵换挡拉索会加快间隙增加的趋势,最终导致换挡机构使用寿命得不到有效保证,并且转动间隙过大还会影响换挡拉索的操纵性,使得造成操纵卡滞等不灵敏顺畅的情况。

进一步,还包括变速操纵机构,所述变速操纵机构至少包括换挡拉索连接头、调节件和锁止件,所述变速操纵机构还包括套设于所述换挡拉索的防尘罩,所述防尘罩位于所述安装支耳和所述调节件之间,用于保护所述换挡拉索,提高其使用寿命,并能有效阻隔发动机散热,所述动力转换杆的第二端部铰接在所述换挡拉索连接头上,所述调节件安装于换挡拉索的第一端部;所述调节件和锁止件相互配合,可调节所述换挡拉索使用长度的安装于所述换挡拉索接头。

如图所示,所述第一销轴上转动套设有连接驱动杆的第一衬管,所述第一衬管通过第一锁止销转动套设在第一销轴上,且所述第一锁止销与所述第一衬管之间设置有第一垫圈,所述第二销轴上转动套设有第二衬管,所述换挡拉索连接头通过第二锁止销转动套设在第二销轴上,且所述换挡拉索连接头位于所述第二衬管和所述第二锁止销之间,所述第二锁止销与所述换挡拉索连接头之间设置有第二垫圈;所述调节件为套设于换挡拉索的第一端部的齿形圆柱,所述锁止件为与齿形圆柱相咬合的齿形锁止块,所述齿形圆柱穿设于所述换挡拉索连接头的一端,所述换挡拉索连接头在垂直于所述齿形圆柱方向上开设有供所述齿形锁止块与齿形圆柱配合的安装孔,所述齿形锁止块可被限位的滑动设置在安装孔内,通过调节所述齿形锁止块与齿形圆柱的咬合齿的位置,从而调节换挡拉索的使用长度,所述变速操纵机构还包括用于装配齿形锁止块的插销,插销是方便装配用的,装配时,调整好齿形圆柱的长度,再取出插销,下压锁止件,保证锁止件与调节件依靠螺纹相互锁住,为了保证锁止件安装前不会脱落,所述锁止件上设置有自锁槽Ⅰ,所述换挡拉索连接头上设置有锁紧自锁槽Ⅰ的自锁扣,如图所示,所述换挡拉索连接头与锁止件相配合的侧壁上设置于具有弹性的自锁扣,且所述自锁扣为两个分设在与锁止件相配合的两个侧壁上,相对应的所述自锁槽Ⅰ也为开设在锁止件与换挡拉索连接头相配合的侧壁上的两个,在锁止件与调节件配合之前,所述自锁扣与所述自锁槽Ⅰ相互卡紧,确保锁止件不会自己松动回弹,更进一步的为了保证锁止件安装后的进一步锁紧,所述锁止件上设置有自锁槽Ⅱ,所述自锁槽Ⅱ为两个,两个自锁槽Ⅱ沿锁止件运动方向分设在自锁槽Ⅰ的顶部,所述自锁槽Ⅱ与所述自锁扣相对应的适配,并锁紧锁止件与换挡拉索连接头,所述自锁扣的端部向内突出在不同状态下分别卡紧于自锁槽Ⅰ和自锁槽Ⅱ,所述自锁扣的根部沿锁止件运动方向延伸至换挡拉索连接头的顶壁上,且两个自锁扣分别与挡拉索连接头的两个侧壁之间存在弹性间隙,以保证安装时的弹性形变。

本发明的有益效果是:本发明公开的一种换挡总成,所述换挡拉索穿设于密封机构的安装在防火墙上,且所述换挡拉索的第一端部低于换挡拉索的第二端部,使得换挡拉索走向由换挡拉索的第二端部向下弯折延伸至换挡拉索的第一端部,所述密封机构布置在换挡拉索的第一端部和换挡拉索的第二端部之间,增大换挡拉索的曲率半径,并在不增设支架挂钩的情况下将换挡拉索布置在车身地板之上,保证与消声器的间隙,消声器的布置更加方便,热害试验更加容易通过;所述动力转换杆以两端可以绕铰接轴线摆动的方式铰接于安装支架,所述驱动杆的第二端部铰接动力转换杆的第一端部,所述换挡拉索的第一端部铰接动力转换杆的第二端部,使得所述换挡拉索的运动方向和所述驱动杆的运动方向呈夹角,改变传统换挡拉索的换挡方式,换挡拉索的曲率半径增大,换挡拉索走向布线更加顺畅,驾驶员换挡更加轻松便捷。

附图说明

下面结合附图和实施例对本发明作进一步描述:

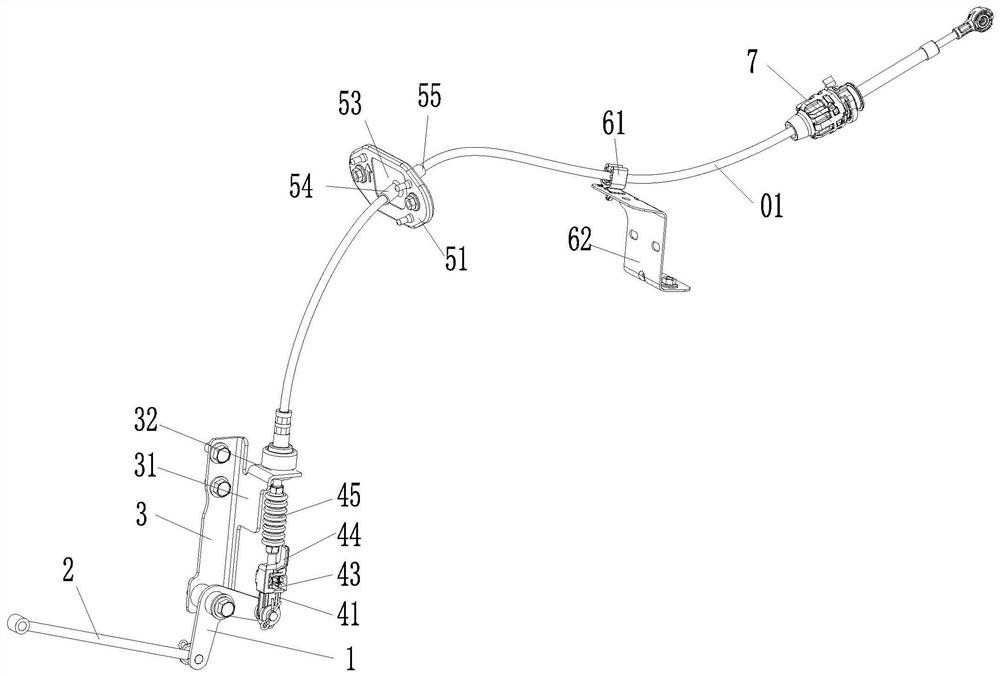

图1为本发明的结构示意图;

图2为本发明图1中A-A向的结构示意图;

图3为本发明图1中B-B向的结构示意图;

图4为本发明的等轴测视结构示意图;

图5为本发明的俯视结构示意图;

图6为本发明变速操纵机构的结构示意图;

图7为本发明图6的侧视结构示意图;

图8为本发明图7的A-A向结构示意图。

具体实施方式

图1为本发明的结构示意图;图2为本发明图1中A-A向的结构示意图;图3为本发明图1中B-B向的结构示意图;图4为本发明的等轴测视结构示意图,图5为本发明的俯视结构示意图,图6为本发明变速操纵机构的结构示意图,图7为本发明图6的侧视结构示意图,图8为本发明图7的A-A向结构示意图,

如图所示,本实施例中的换挡总成包括换挡拉索01、安装支架3和转接机构,所述转接机构包括动力转换杆1和驱动杆2,所述动力转换杆1通过支点铰接安装支架3形成杠杆结构,所述动力转换杆1以两端可以绕铰接轴线摆动的方式铰接于安装支架3;所述换挡拉索01的第一端部连接杠杆结构的动力点,所述换挡拉索01的第二端部用于输入换挡动力;所述驱动杆2的第一端部用于输出换挡动力,所述驱动杆2的第二端部连接杠杆结构的阻力点,所述驱动杆2的第二端部铰接动力转换杆1的第一端部,所述换挡拉索01的第一端部铰接动力转换杆1的第二端部,所述换挡拉索01的运动方向和所述驱动杆2的运动方向呈夹角,如图所示,所述动力转换杆1近似为“L”形,所述近似为“L”形的延伸含义即为在“L”形的基础上做出适形的调整,如“L”形的敞口角度的调整,又如动力转换杆1的边缘及拐点位置均为圆滑的弧形过渡等,在此不再赘述,所述动力转换杆1的中部铰接于安装支架3,也就是“L”形的拐点,沿高度方向所述动力转换杆1的第二端部高于所述动力转换杆1的第一端部,并且沿动力转换杆1的转动方向所述动力转换杆1的第一端部位于所述动力转换杆1的第二端部之前,使得换挡操作时换挡效率得到提高,并且使得换挡操纵更加的顺畅,使用者操纵舒适度有所提高。

本实施例中,所述动力转换杆1铰接在安装支架3的第一端部,所述安装支架3的第一端部沿竖直方向延伸,并在预设位置向外延伸形成安装换挡拉索01的悬臂31,所述的向外延伸即为绕竖直方向的周向任一方向,所述换挡拉索01沿第一端部的延伸方向安装于悬臂31。如图所示,所述安装支架3的第一端部沿竖直方向向上延伸,且在沿竖直方向靠近安装支架3的第二端部位置向外延伸形成安装换挡拉索01的悬臂31,所述换挡拉索01沿第一端部的延伸方向安装于悬臂31,也就是所述换挡拉索01安装于安装支架3的一段是近似平行于安装支架3的,二者处于同一安装平面,使得动力臂与阻力臂的夹角近似的为90°,便于操控且省力,并能使得换挡拉索01的曲率半径得到有效的提高,进而提高换挡拉索01的操控顺畅性,更能有效提高换挡机构的使用寿命,使得换挡拉索01远离发动机设置,所述的近似平行延伸含义即为在平行的基础上允许存在安装误差或是调节误差,由于换挡拉索01的工作状态呈往复运动的动态,所以安装于安装支架3的一段近似平行于安装支架3,在此不再赘述,且所述换挡拉索01与所述悬臂31的安装点位于换挡拉索01的第一端部和换挡拉索01的第二端部之间,如图所示,所述安装支架3采用直角冲压成形结构,保证其悬臂31的强度和振动更优,并采用悬臂31安装换挡拉索01的其中一端,通过两个安装螺栓把安装支架3安装在发动机箱体上,而安装支架3上的换挡拉索01固定位置,也就是悬臂31距离两个安装螺栓位置又比较远,换挡拉索01的整体排线走向远离安装支架3与发动机的安装点,并且换挡拉索01安装于安装支架3的一段近似平行于安装支架3,因此降低了发动机的热能传递到换挡拉索01,能有效降低发动机的热传递效率,从而更好保证换挡拉索01的使用寿命。

本实施例中,所述悬臂31靠近安装支架3的第二端部,且所述悬臂31向外延伸形成后,朝向动力转换杆1的第二端部设置方向弯折形成安装支耳32,所述换挡拉索01的第一端部穿过安装支耳32后,连接杠杆结构的动力点。也就是换挡拉索01的第一端部铰接动力转换杆1的第二端部,如图所示,安装支耳32近似垂直的连接在所述悬臂31上,所述的近似垂直延伸含义即为在垂直的基础上允许存在制造和使用的误差,由于换挡拉索01的持续作用安装支耳32可能会沿换挡拉索01运动方向略有弯折,使得安装支耳32与悬臂31的连接角度产生略微的变动,在此不再赘述,使得换挡拉索01的安装方向由换挡拉索01的第一端部穿过安装支耳32,并继续竖直向下延伸铰接在动力转换杆1的第二端部上,也就是换挡拉索01安装于安装支架3的一段近似平行于安装支架3,可提高换挡拉索01操纵的顺畅性,并且安装支架3的结构及其简单,使得轻量化明显,降低制造成本。

本实施例中,还包括用于将换挡拉索01密封安装于防火墙的密封机构,所述密封机构安装在汽车的防火墙上,所述换挡拉索01密封的穿设于密封机构,所述密封机构至少包括安装在防火墙上的密封件51和用于密封所述密封件51的盖板52,所述密封机构还包括密封于所述密封件51和所述盖板52之间的内板53,所述内板的中部分别向外凸出形成套设于换挡拉索01的第一通孔54和第二通孔55,所述第一通孔54和所述第二通孔55相连通,且连通后所述换挡拉索01斜向穿设于内板。所述的换挡拉索01斜向穿设于内板,如图所示,表示第一通孔54和第二通孔55分别与内板成角度的向外凸出,且第一通孔54和第二通孔55分别位于内板的沿换挡拉索01穿设方向的两侧,有效保护换挡拉索01,并使得提高拉索操纵的顺畅性,如图中所示,带有换挡拉索01的第二端部的换挡拉索01第二段,和带有换挡拉索01的第一端部的换挡拉索01第一段分别位于内板的两侧,且所述第二通孔55位于换挡拉索01第二段,所述第一通孔54位于换挡拉索01第一段。当然所述的密封机构还可通过现有技术中其他的密封机构代替,但在所述换挡拉索01穿设于防火墙时,需保证换挡拉索01的斜向穿设,以保证其曲率半径,提高操纵手感和操纵效率,在此不再赘述。

本实施例中,还包括夹持于换挡拉索01的换挡拉索线夹61,所述换挡拉索线夹61大致位于所述换挡拉索01第二段的中部,所述换挡拉索01可被限位的设置在换挡拉索线夹61上,所述换挡拉索线夹61通过换挡拉索安装支架62安装在下车身上,沿高度方向所述换挡拉索线夹61的最高支撑点的设置高度不高于所述第一通孔54和第二通孔55相连通的连通孔,也就是说在高度方向上所述换挡拉索线夹61最高支撑点的设置位置不高于换挡拉索01穿设于防火墙穿设点的位置。

本实施例中,还包括固定在换挡器的支座上的换挡拉索卡接头7,所述换挡拉索01的第二端部穿设于换挡拉索卡接头7连接至换挡器的换挡机构。所述换挡拉索01包括分设在所述防火墙两侧的换挡拉索01第一段和换挡拉索01第二段,所述换挡拉索安装支架62设置于所述换挡拉索01第二段,且所述换挡拉索安装支架62将所述换挡拉索01第二段分隔成换挡拉索01第二段Ⅰ和换挡拉索01第二段Ⅱ;所述换挡拉索01的第二端部呈弧线形向所述换挡拉索安装支架62设置位置延伸形成所述换挡拉索01第二段Ⅰ,且继续由所述换挡拉索01第二段Ⅰ向所述防火墙设置位置延伸形成所述换挡拉索01第二段Ⅱ,所述换挡拉索01的第一端部呈弧线形向所述防火墙设置位置延伸形成所述换挡拉索01第一段,所述换挡拉索01第一段与所述换挡拉索01第二段Ⅱ斜向连接并穿设于车身的防火墙,如图所示,二者通过斜向设置且连通的第一通孔54和第二通孔55过渡连接。所述换挡拉索01由连接换挡器的第二端部逐渐向换挡拉索01的第一端部呈起伏状弧度的延伸,其中所述起伏状弧度即为如图所示的,换挡拉索01的第二端部先通过有弧度的换挡拉索01第二段Ⅰ过渡至换挡拉索线夹61位置,然后第二次通过有弧度的换挡拉索01第二段Ⅱ过渡至具有斜向内腔的内板位置(也就是第一通孔54和所述第二通孔55相连通,且连通后所述换挡拉索01斜向穿设于内板的位置),再然后第三次通过有弧度的换挡拉索01第一段过渡至安装支耳32,最后继续沿竖直方向向下延伸连接在动力转换杆1的第二端部上,使得整体的换挡拉索01一直处于较大的曲率半径范围之内,从而使得提高了换挡机构的换挡效率和顺畅性,极大的满足了市场换挡顺畅性和换挡舒适性的需求,更使得多处弧度排线区别于现有技术中换挡拉索01的布置结构,结构整体更加灵活轻便,便于布置,更是较单一弧度排线或是直拉式结构或是斜拉式结构均有着操作顺畅性的提升,换挡效率提高明显,换挡阻滞性下降,所述换挡拉索01穿设于密封机构的安装在防火墙上,且所述换挡拉索01的第一端部低于换挡拉索01的第二端部,使得换挡拉索01走向由换挡拉索01的第二端部向下弯折延伸至换挡拉索01的第一端部,所述密封机构布置在换挡拉索01的第一端部和换挡拉索01的第二端部之间,增大换挡拉索01的曲率半径,并在不增设支架挂钩的情况下将换挡拉索01布置在车身地板之上,保证与消声器的间隙,消声器的布置更加方便,热害试验更加容易通过;所述动力转换杆1以两端可以绕铰接轴线摆动的方式铰接于安装支架3,所述驱动杆2的第二端部铰接动力转换杆1的第一端部,所述换挡拉索01的第一端部铰接动力转换杆1的第二端部,使得所述换挡拉索01的运动方向和所述驱动杆2的运动方向呈夹角,改变传统换挡拉索01的换挡方式,换挡拉索01的曲率半径增大,换挡拉索01走向布线更加顺畅,驾驶员换挡更加轻松便捷。

由于现有换挡拉索01普通布置结构存在如下缺点:①发动机换挡系统接口一般为上置,方便换挡系统设计,发动机换挡系统接口下置较为繁琐,系统布置困难;②为了防止换挡拉索01向下弯曲,保证与消声器的间隙,因此在防火墙上增加一个支架挂钩,保证换挡拉索01的布置走向,成本相应增加;③换挡拉索01的曲率半径较小,换挡拉索01的效率较低,换挡阻力相应增加,驾驶员换挡更加费力④换挡拉索01通过车身地板,导致换挡拉索01距离消声器较近,热害试验可能无法满足。

为了更好的解决发动机换挡系统接口下置带来系统布置困难与结构设计的不便,换挡系统操控力偏大或卡滞,以及同时兼顾换挡拉索01的热害试验和换挡拉索01效率,对换挡拉索01的布置结构进行优化改进设计;使其热害试验和换挡拉索01效率都获得较大改善,成本也有所降低,驾驶员换挡更加轻松便捷;②换挡拉索01走向布线更加顺畅,曲率半径可以设计得更大,驾驶员换挡更加轻松便捷;③换挡拉索01的密封机构布置在防火墙,使得换挡拉索01不穿过车身地板,且整体布置位置位于车身地板之上,结构简单,装配实施比较容易,可以更好保证与消声器的间隙,消声器的布置更加方便,热害试验更加容易通过,换挡拉索01的使用寿命能得到有效提高;④换挡拉索01通过密封机构布置在防火墙,减少了换挡拉索01支架挂钩,有效控制成本。

本实施例中,所述动力转换杆1通过铰接组件铰接安装支架3,所述铰接组件至少包括固定于安装支架3的衬套81和固定于动力转换杆1的旋转管柱82,如图所示,所述衬套81通过螺栓固定在所述安装支架3上,所述旋转管柱82可沿衬套81中心轴线转动的套设于衬套81,所述衬套81的外表面开设有油槽。所述油槽用于供锂基油等润滑油储备用,可提高衬套81与旋转管柱82的转动顺畅性,防止铰接点卡滞,并能提高铰接位置的使用寿命。

本实施例中,所述油槽包括沿衬套81延伸方向并列开设在衬套81外表面的两道环形油槽83。当然所述油槽还可是条形槽等结构,以任意的数量或是不同的排布方式布置在所述衬套81的外表面,在此不再赘述,采用两道并列开设在衬套81外表面的两道环形油槽83,使得润滑更加均匀,并且如图中所示,两道环形油槽83大致位于衬套81延伸方向的中部,整体的转动稳定性和顺畅性均有所提高。

本实施例中,所述驱动杆2铰接动力转换杆1的铰接轴线为第一铰接轴线,所述换挡拉索01铰接动力转换杆1的铰接轴线为第二铰接轴线,所述第一铰接轴线和第二铰接轴线和衬套81中心轴线相互平行。如图所示,所述驱动杆2通过安装于动力转换杆1的第一销轴84铰接动力转换杆1,所述换挡拉索01通过安装于动力转换杆1的第二销轴86铰接动力转换杆1,第一销轴84和第二销轴86平行于衬套81设置,使得所述动力转换杆1的转动方向确定,并且使得操纵力更小,操纵更顺畅。

本实施例中,动力点到支点的连线与阻力点到支点的连线呈夹角设置,形成的夹角β的范围为:80°<β<100°。也就是,在垂直于衬套81的中心轴线截面上,所述第一铰接轴线和衬套81中心轴线的连线与所述第二铰接轴线和衬套81中心轴线的连线呈夹角设置,形成的夹角β的范围为:80°<β<100°。更准确的β为90°,进一步提高换挡拉索01操作的顺畅性,保证换挡拉索01的有效操控距离,使得换挡拉索01操纵更加的灵活顺畅。在垂直于衬套81的中心轴线截面上,以穿过中心轴并且平分夹角β的连线为中心对称线,以夹角90°时相互垂直的力臂最短最省力,而继续向两侧扩大夹角β,力臂逐渐增大,但为了考虑铰接动力转换杆1的驱动杆2工作状态,可适当的扩大夹角β的范围,使得不仅在换挡操纵的传力起始点操纵顺畅,更使得在换挡操纵的传力终点操纵顺畅,以起到整体结构省力效果突出,顺畅性优的特点,而当角度β超出前述范围,力臂增大较为明显,导致换挡拉索01行程要达到相同效果,机构必须旋转更大的角度,才能满足所需要的行程,从力学角度上讲,力臂变小,要施加的力就更大,因此不省力,本方案夹角90°力臂最短,并且“L”形的结构最简单,使得结构更加轻量化,在经济上更能使得制造成本得到有效控制,当然动力转换杆1还可以为三角形或是其他结构,以使得具备本方案中第一铰接轴线和衬套81中心轴线的连线与所述第二铰接轴线和衬套81中心轴线的连线呈夹角设置,在此不再赘述。

本实施例中,沿衬套81的延伸方向,也就数衬套81的轴向,所述衬套81的长度大于所述旋转管柱82的长度,形成的差值L的范围为:0.1mm<L<0.8mm。更准确的L为0.5mm,保证旋转管柱82的转动顺畅性,提高换挡拉索01的有效操纵控制,防止由于换挡拉索01操纵偏角带来的转动卡滞,当二者差值低于0.1mm,金属在螺栓紧固力的作用下,会产生装配形变,为了保证装配的可靠性这是不可避免的,而金属压缩变形后,二者的纵向间隙(L)变得更小甚至没有了,结果就会出现转动困难,转动卡滞的情况;反之,二者差值大于0.8mm,二者的纵向间隙(L)很大,二者转动配合时沿衬套81的延伸方向窜动有较大的晃动感,并且会传递至两侧的连接点,更为重要的这种类型的窜动方向垂直于动力转换杆1的转动方向,使得提高了位于动力转换杆1两端的铰接点卡滞情况,不利于操纵的顺畅性,还会加剧磨损并加快纵向间隙(L)增加的趋势,导致换挡机构使用寿命得不到有效保证。

本实施例中,沿衬套81的径向方向,所述旋转管柱82与衬套81之间存在转动间隙,转动间隙H的范围为:0.05mm<H<0.5mm。更准确的H为0.2mm,所述的转动间隙理论上是指沿衬套81轴向方向旋转管柱82与衬套81之间两侧的间隙,由于旋转管柱82与衬套81在理论上同轴设置,但在实际的使用过程中同轴度很难保证,所以理论上旋转管柱82与衬套81之间同轴时,单侧间隙介于0.025-0.25之间,理论上单侧间隙为0.1mm,但实际上,本方案中转动间隙H为0.2mm,也就是装配时不考虑旋转管柱82与衬套81之间的同轴度问题,在旋转管柱82与衬套81之间增设油槽,使得油槽内的润滑介质充分充盈至转动间隙之内,提高旋转管柱82与衬套81的转动顺畅性,并使得有效控制换挡拉索01的操纵偏角,防止转动卡滞,提高操作舒适度,当转动间隙低于0.05mm,金属在螺栓紧固力的作用下,金属压缩变形,转动间隙变得更小甚至没有了,即使存在润滑介质的润滑,仍是不能做到充分润滑,最终会出现转动困难,转动卡的滞情况;反之,大于0.5mm,转动间隙很大,二者配合时由于存在润滑介质,必然会导致润滑介质的流失,严重时还会影响其它构件的使用,并且较大的转动间隙会导致沿动力转换杆1转动方向存在较大的晃动感,由于动力转换杆1大致连接在旋转管柱82长度方向的中部,而旋转管柱82与衬套81发生相对转动时,旋转管柱82的内壁会与衬套81的外壁相摩擦,特别是基于存在纵向间隙(L)的情况下转动倾角较大时,会导致旋转管柱82沿其长度方向两侧内壁的端部加剧与衬套81的磨损,导致旋转管柱82与衬套81沿旋转管柱82轴向方向的两侧端部造成不对称的磨损,由于换挡拉索01的频繁使用,不断往复的操纵换挡拉索01会加快间隙增加的趋势,最终导致换挡机构使用寿命得不到有效保证,并且转动间隙过大还会影响换挡拉索01的操纵性,使得造成操纵卡滞等不灵敏顺畅的情况。

本实施例中,还包括变速操纵机构,所述变速操纵机构至少包括换挡拉索连接头41、调节件42和锁止件43,所述变速操纵机构还包括套设于所述换挡拉索01的防尘罩45,所述防尘罩45位于所述安装支耳32和所述调节件42之间,用于保护所述换挡拉索01,提高其使用寿命,并能有效阻隔发动机散热,所述动力转换杆1的第二端部铰接在所述换挡拉索连接头41上,所述调节件42安装于换挡拉索01的第一端部;所述调节件42和锁止件43相互配合,可调节所述换挡拉索01使用长度的安装于所述换挡拉索01接头。如图所示,所述第一销轴84上转动套设有连接驱动杆2的第一衬管85,所述第一衬管85通过第一锁止销转动套设在第一销轴84上,且所述第一锁止销与所述第一衬管85之间设置有第一垫圈,所述第二销轴86上转动套设有第二衬管87,所述换挡拉索连接头41通过第二锁止销转动套设在第二销轴86上,且所述换挡拉索连接头41位于所述第二衬管87和所述第二锁止销之间,所述第二锁止销与所述换挡拉索连接头41之间设置有第二垫圈;所述调节件42为套设于换挡拉索01的第一端部的齿形圆柱,所述锁止件43为与齿形圆柱相咬合的齿形锁止块,所述齿形圆柱穿设于所述换挡拉索连接头41的一端,所述换挡拉索连接头41在垂直于所述齿形圆柱方向上开设有供所述齿形锁止块与齿形圆柱配合的安装孔,所述齿形锁止块可被限位的滑动设置在安装孔内,通过调节所述齿形锁止块与齿形圆柱的咬合齿的位置,从而调节换挡拉索01的使用长度,所述变速操纵机构还包括用于装配齿形锁止块的插销44,插销44是方便装配用的,装配时,调整好齿形圆柱的长度,再取出插销44,下压锁止件43,保证锁止件43与调节件42依靠螺纹相互锁住,为了保证锁止件43安装前不会脱落,所述锁止件43上设置有自锁槽Ⅰ91,所述换挡拉索连接头41上设置有锁紧自锁槽Ⅰ91的自锁扣93,如图所示,所述换挡拉索连接头41与锁止件43相配合的侧壁上设置于具有弹性的自锁扣93,且所述自锁扣93为两个分设在与锁止件43相配合的两个侧壁上,相对应的所述自锁槽Ⅰ91也为开设在锁止件43与换挡拉索连接头41相配合的侧壁上的两个,在锁止件43与调节件42配合之前,所述自锁扣93与所述自锁槽Ⅰ91相互卡紧,确保锁止件43不会自己松动回弹,更进一步的为了保证锁止件43安装后的进一步锁紧,所述锁止件43上设置有自锁槽Ⅱ92,所述自锁槽Ⅱ92为两个,两个自锁槽Ⅱ92沿锁止件43运动方向分设在自锁槽Ⅰ91的顶部,所述自锁槽Ⅱ92与所述自锁扣93相对应的适配,并锁紧锁止件43与换挡拉索连接头41,所述自锁扣93的端部向内突出在不同状态下分别卡紧于自锁槽Ⅰ91和自锁槽Ⅱ92,所述自锁扣93的根部沿锁止件43运动方向延伸至换挡拉索连接头41的顶壁上,且两个自锁扣93分别与挡拉索连接头的两个侧壁之间存在弹性间隙,以保证安装时的弹性形变。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种换挡无死点的电子旋钮换挡机构总成

- 一种汽车换挡装饰罩安装支架及换挡装饰罩总成