一种新能源汽车电子线束制造质量测试系统及测试方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于新能源汽车零部件技术领域,具体涉及一种新能源汽车电子线束制造质量测试系统及测试方法。

背景技术

新能源汽车是指采用非常规的车用燃料作为动力来源,综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车。新能源汽车包括四大类型:混合动力电动汽车、纯电动汽车、燃料电池电动汽车和其他新能源汽车等。电子线束是指由铜材冲制而成的接触件端子与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件。电子线束是新能源汽车电路的网络主体,没有电子线束也就不存在新能源汽车电路。新能源汽车的线束分为两种,一种是在使用过程中反复发生弯折的,例如车门和尾门连接处的电子线束会随着车门和尾门的开关产生反复弯折;另一种是不能发生弯折的,例如动力系统中的电子线束在车辆发生碰撞时必须有抵抗一定外力以保证动力系统正常工作的能力,该类不能发生弯折的电子线束在制造完成后需要进行弯折测试,已检测其是否达到规定的强度。

现有的新能源汽车电子线束制造质量测试时存在以下的问题:(1)只能针对电子线束上单点进行测试,无法对电子线束上不同位置进行测试;(2)肉眼难以观察到电子线束产生的微量形变,无法测量出电子线束产生形变瞬间受到的压力,即电子线束能承受的最大压力。

发明内容

(一)要解决的技术问题

本发明提供了一种新能源汽车电子线束制造质量测试系统及测试方法,目的在于解决目前新能源汽车电子线束制造质量测试时存在的以下问题:(1)只能针对电子线束上单点进行测试,无法对电子线束上不同位置进行测试;(2)肉眼难以观察到电子线束产生的微量形变,无法测量出电子线束产生形变瞬间受到的压力,即电子线束能承受的最大压力。

(二)技术方案

为解决上述技术问题,本发明采用如下技术方案:

一种新能源汽车电子线束制造质量测试系统,包括水平的底板,底板上表面固定安装有两个夹持机构,夹持机构包括固定安装在底板上表面的固定台,固定台上表面转动安装有夹持环,夹持环的轴线为水平状态且两个夹持机构中的夹持环轴线重合。夹持环的内圆周面上沿其周向均匀开设有若干个滑槽,滑槽内滑动配合有夹持块,夹持块与滑槽端面之间固定连接有夹持弹簧。将线束穿过夹持环前,移动夹持块压缩夹持弹簧,线束穿过夹持环后松开夹持块,夹持弹簧的回弹力作用使得夹持块端部抵压在线束表面将线束固定夹持,线束与夹持环处于轴线重合的状态;通过转动夹持环即可带动线束转动。

底板上表面沿着夹持环轴线方向滑动配合有安装座,安装座上安装有施压机构和检测机构。施压机构包括沿垂直夹持环轴线方向水平滑动在安装座上表面的施压滑块,安装座上通过支架转动安装有贯穿施压滑块的第一调节丝杠。施压滑块上通过支架水平固定安装有密封筒,密封筒的两端沿垂直夹持环轴线方向水平滑动密封配合有圆柱形的第一施压块和第二施压块。第一施压块朝向检测机构,第二施压块远离检测机构,且第一施压块和第二施压块轴线重合。密封筒顶部竖直固定安装有与其内部连通的密封管,密封管内竖直滑动密封配合有密封柱,密封柱底面与密封筒内壁之间竖直固定连接有支撑弹簧。施压滑块上表面对应第二施压块的位置固定安装有垂直于第二施压块的承压板,承压板朝向第二施压块的表面固定安装有与第二施压块位置对应的压力传感器,承压板另一面固定安装有与压力传感器电性连接的压力数值表。

向下按压密封柱的过程中,密封筒和密封管内气压增大,气压的作用推动第一施压块和第二施压块反向移动,直至第二施压块端面抵压到承压板上的压力传感器上,压力数值表上显示的数值为第二施压块向承压板上的压力传感器施加的压力。通过第一调节丝杠驱动施压滑块向线束移动,直至第一施压块端面抵压到线束表面,在此状态下,第一施压块和第二施压块处于平衡状态,且密封筒内的气体压力作用在第一施压块和第二施压块上大小相等,故第一施压块向线束施加的压力与第二施压块向压力传感器施加的压力大小相等,即压力数值表上显示的数值为线束受到的压力大小。继续向下按压密封柱,密封筒和密封管内气压逐渐增大,第一施压块向线束施加的压力与第二施压块向压力传感器施加的压力同步增大,当线束发生形变时,压力数值表上显示的数值即为线束所能承受的最大压力。

操作人员通过检测机构可准确判断线束发生形变的时刻。检测机构包括沿垂直夹持环轴线方向水平滑动在安装座上表面的检测滑块,安装座上通过支架转动安装有贯穿检测滑块的第二调节丝杠。检测滑块上通过安装柱水平固定安装有导向筒,导向筒内沿垂直夹持环轴线方向水平滑动密封配合有圆柱形的承压块,承压块与导向筒内端面之间固定连接有承压弹簧。导向筒内部固定安装有气压传感器,安装柱顶部固定安装有与气压传感器电性连接的气压数值表。通过第二调节丝杠驱动检测滑块朝向线束移动,直至承压块端面抵压到线束表面,承压弹簧被压缩,导向筒内气压增大并稳定在恒定数值,此时导向筒内气压大小通过气压传感器传递至气压数值表,气压数值表上的数值即为导向筒内的气压大小。由于承压块端面抵压在线束表面,故线束在第一施压块的压力下发生微量形变时即会推动承压块在导向筒内滑动,导向筒内的气压同步会发生增长,当气压数值表的数值发生变化时,操作人员即可准确判断处线束已经发生形变,即刻停止向下按压密封柱,此时压力数值表上的数值即为电子线束能承受的最大压力。

作为本发明的一种优选技术方案,所述第一施压块和第二施压块位于密封筒内的端面边缘处固定安装有与密封筒内壁滑动配合的密封环,以保证第一施压块和第二施压块的密封效果,确保向下按压密封柱时密封筒能的气压能够同步增大。

作为本发明的一种优选技术方案,所述密封筒内壁上开设有沿第一施压块滑动方向布置的限位槽,第一施压块和第二施压块上固定安装有与限位槽滑动配合的限位块。通过限位块与限位槽的配合避免第一施压块和第二施压块脱离密封筒。

作为本发明的一种优选技术方案,所述第一施压块、第二施压块和承压块的轴线重合,以保证第一施压块和第二施压块收到的气体压力大小相等。第一施压块、第二施压块和承压块的轴线与夹持环轴线位于同一水平面内;以保证线束在第一施压块的挤压下发生形变时能够带动承压块移动,提高检测的准确性。

作为本发明的一种优选技术方案,所述密封柱顶面水平固定安装有升降板,密封筒上竖直转动安装有贯穿升降板的施压丝杠,施压丝杠顶部通过支架固定安装有旋钮。通过转动旋钮带动施压丝杠转动,从而驱动升降板和密封柱下降,通过上述结构实现了精确控制密封柱的下降高度,且能将密封柱保持在恒定高度的效果,提高了操作的便利性。

作为本发明的一种优选技术方案,两个夹持机构中的夹持环之间通过沿着夹持环轴向布置的连接杆连接,以保证两个夹持环能够带动线束同步转动。

作为本发明的一种优选技术方案,所述夹持环端面上开设有与其轴线重合的环形槽,环形槽与滑槽连通,环形槽内沿其轴向滑动密封配合有环形板,环形板上固定安装有调节块。夹持环端面上转动安装有沿着夹持环轴向布置且贯穿调节块的夹持丝杠。通过转动夹持丝杠驱动环形板和调节块沿夹持环轴向移动,从而降低环形槽与滑槽内的气压,通过气压作用对所有夹持块进行同步控制;将线束穿过夹持环后,通过反向转动夹持丝杠驱动环形板和调节块沿夹持环轴向反向移动,从而增大环形槽与滑槽内的气压,通过气压作用对所有夹持块进行同步控制,使得所有夹持块同步抵压到线束表面;既提高了操作的便利性,也能保证线束与夹持环处于同轴状态。

本发明还提供了一种新能源汽车电子线束制造质量测试方法,采用上述新能源汽车电子线束制造质量测试系统配合完成,包括以下步骤:

步骤一、固定线束:将线束穿过两个夹持环,通过夹持弹簧将夹持块抵压在线束表面,从而对线束起到夹持作用,使得线束与夹持环保持同轴状态。

步骤二、调整施压机构:向下按压密封柱通过气压作用推动第二施压块端面抵压到承压板上的压力传感器上,然后通过第一调节丝杠驱动施压滑块朝线束移动,直至第一施压块端面抵压到线束表面。

步骤三、调整检测机构:通过第二调节丝杠驱动检测滑块朝向线束移动,直至承压块端面抵压到线束表面,承压弹簧被压缩。

步骤四、加压试验:继续向下按压密封柱通过气压作用使得第二施压块抵压压力传感器,第一施压块抵压线束表面,直至气压数值表的数值发生变化,此时停止向下按压密封柱,压力数值表上的数值即为电子线束能承受的最大压力。

(三)有益效果

本发明至少具有如下有益效果:

(1)本发明解决了目前新能源汽车电子线束制造质量测试时存在的以下问题:只能针对电子线束上单点测试,无法对电子线束上不同位置进行测试;肉眼难以观察到电子线束产生的微量形变,无法测量出电子线束产生形变瞬间受到的压力,即电子线束能承受的最大压力。

(2)本发明通过夹持机构对线束夹持,并能够带动线束转动,使得线束周向上任意位置都能进行测试;本发明通过安装座带动施压机构和检测机构沿着夹持状态下的线束轴向移动,使得线束轴向上任意位置都能进行测试,从而实现了对线束上不同位置进行测试的效果。

(3)本发明通过检测机构中的承压块对线束表面进行检测,当线束在施压机构的压力作用下发生微量形变时会引起导向筒内气压的变化,从而通过气压传感器改变气压数值表的数值,操作人员即可准确判断出线束表面已到达最大承受力状态。由于施压机构中第一施压块向线束施加的压力与第二施压块向压力传感器施加的压力大小相等,故气压数值表的数值发生变化时压力传感器的数值即为线束所能承受的最大压力。

附图说明

下面结合附图和实施例对本发明进一步说明。

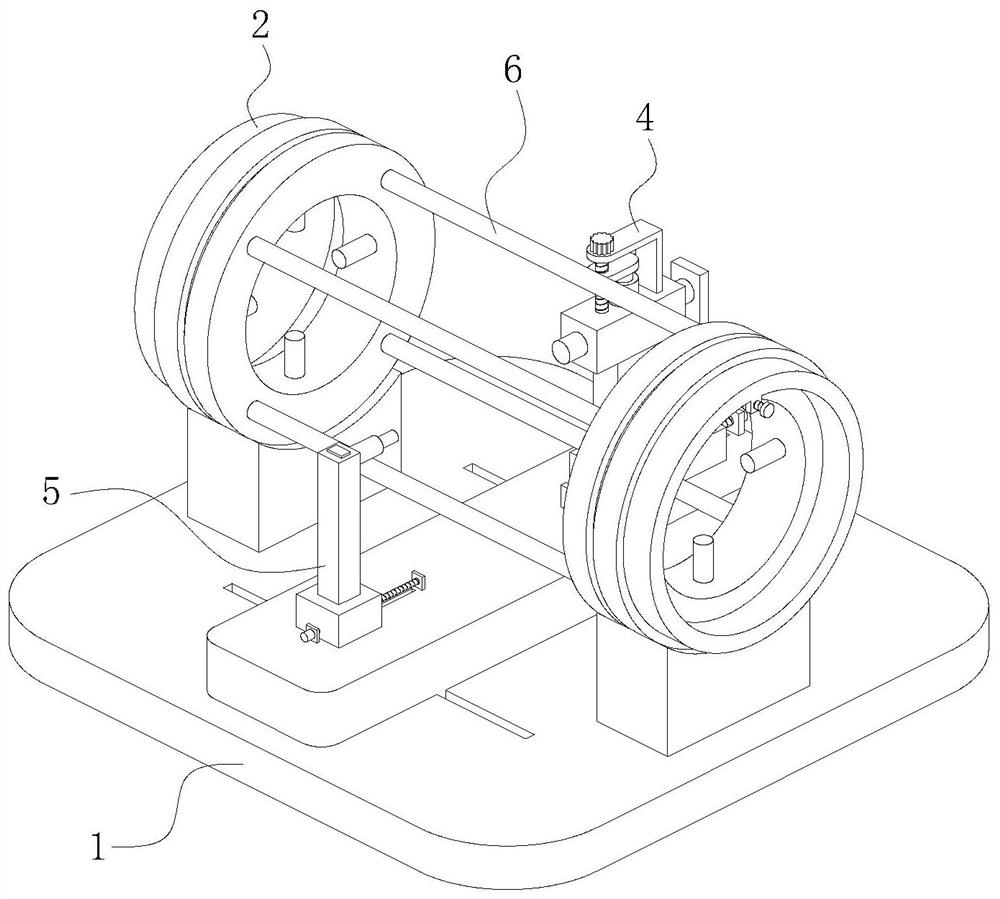

图1为本发明实施例中新能源汽车电子线束制造质量测试系统的第一立体结构示意图;

图2为本发明实施例中新能源汽车电子线束制造质量测试系统的第二立体结构示意图;

图3为本发明实施例中新能源汽车电子线束制造质量测试系统的正视图;

图4为图2中A处的放大示意图;

图5为图3中B处的放大示意图;

图6为本发明实施例中夹持环的内部结构示意图;

图7为本发明实施例中施压机构的部分内部结构示意图;

图8为本发明实施例中检测机构的部分内部结构示意图;

图9为本发明实施例中新能源汽车电子线束制造质量测试方法的步骤图。

图中:1-底板、2-夹持机构、201-固定台、202-夹持环、203-滑槽、204-夹持块、205-夹持弹簧、206-环形槽、207-环形板、208-调节块、209-夹持丝杠、3-安装座、4-施压机构、401-施压滑块、402-第一调节丝杠、403-密封筒、404-第一施压块、405-第二施压块、406-密封管、407-密封柱、408-支撑弹簧、409-承压板、410-压力传感器、411-压力数值表、412-密封环、413-限位槽、414-限位块、415-升降板、416-施压丝杠、417-旋钮、5-检测机构、501-检测滑块、502-第二调节丝杠、503-安装柱、504-导向筒、505-承压块、506-承压弹簧、507-气压传感器、508-气压数值表、6-连接杆。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1至图8所示,本实施例提供了一种新能源汽车电子线束制造质量测试系统,包括水平的底板1,底板1上表面固定安装有两个夹持机构2,夹持机构2包括固定安装在底板1上表面的固定台201,固定台201上表面转动安装有夹持环202,夹持环202的轴线为水平状态且两个夹持机构2中的夹持环202轴线重合。夹持环202的内圆周面上沿其周向均匀开设有若干个滑槽203,滑槽203内滑动配合有夹持块204,夹持块204与滑槽203端面之间固定连接有夹持弹簧205。两个夹持机构2中的夹持环202通过沿着夹持环202轴向布置的连接杆6连接。夹持环202端面上开设有与其轴线重合的环形槽206,环形槽206与滑槽203连通,环形槽206内沿其轴向滑动密封配合有环形板207,环形板207上固定安装有调节块208。夹持环202端面上转动安装有沿着夹持环202轴向布置且贯穿调节块208的夹持丝杠209。

将线束穿过夹持环202前,通过转动夹持丝杠209驱动环形板207和调节块208沿夹持环202轴向移动,从而降低环形槽206与滑槽203内的气压,通过气压作用对所有夹持块204进行同步控制;将线束穿过夹持环202后,通过反向转动夹持丝杠209驱动环形板207和调节块208沿夹持环202轴向反向移动,从而增大环形槽206与滑槽203内的气压,通过气压作用对所有夹持块204进行同步控制,使得夹持块204端部抵压在线束表面将线束固定夹持,线束与夹持环202处于轴线重合的状态;通过转动夹持环202即可带动线束转动。

底板1上表面沿着夹持环202轴线方向滑动配合有安装座3,安装座3上安装有施压机构4和检测机构5。施压机构4包括沿垂直夹持环202轴线方向水平滑动在安装座3上表面的施压滑块401,安装座3上通过支架转动安装有贯穿施压滑块401的第一调节丝杠402。施压滑块401上通过支架水平固定安装有密封筒403,密封筒403的两端沿垂直夹持环202轴线方向水平滑动密封配合有圆柱形的第一施压块404和第二施压块405。第一施压块404朝向检测机构5,第二施压块405远离检测机构5,且第一施压块404和第二施压块405轴线重合。密封筒403顶部竖直固定安装有与其内部连通的密封管406,密封管406内竖直滑动密封配合有密封柱407,密封柱407底面与密封筒403内壁之间竖直固定连接有支撑弹簧408。第一施压块404和第二施压块405位于密封筒403内的端面边缘处固定安装有与密封筒403内壁滑动配合的密封环412,以保证第一施压块404和第二施压块405的密封效果,确保向下按压密封柱407时密封筒403能的气压能够同步增大。密封筒403内壁上开设有沿第一施压块404滑动方向布置的限位槽413,第一施压块404和第二施压块405上固定安装有与限位槽413滑动配合的限位块414。通过限位块414与限位槽413的配合避免第一施压块404和第二施压块405脱离密封筒403。

施压滑块401上表面对应第二施压块405的位置固定安装有垂直于第二施压块405的承压板409,承压板409朝向第二施压块405的表面固定安装有与第二施压块405位置对应的压力传感器410,承压板409另一面固定安装有与压力传感器410电性连接的压力数值表411。密封柱407顶面水平固定安装有升降板415,密封筒403上竖直转动安装有贯穿升降板415的施压丝杠416,施压丝杠416顶部通过支架固定安装有旋钮417。

通过转动旋钮417带动施压丝杠416转动,从而驱动升降板415和密封柱407下降过程中,密封筒403和密封管406内气压增大,气压的作用推动第一施压块404和第二施压块405反向移动,直至第二施压块405端面抵压到承压板409上的压力传感器410上,压力数值表411上显示的数值为第二施压块405向承压板409上的压力传感器410施加的压力。通过第一调节丝杠402驱动施压滑块401向线束移动,直至第一施压块404端面抵压到线束表面,在此状态下,第一施压块404和第二施压块405处于平衡状态,且密封筒403内的气体压力作用在第一施压块404和第二施压块405上大小相等,故第一施压块404向线束施加的压力与第二施压块405向压力传感器410施加的压力大小相等,即压力数值表411上显示的数值为线束受到的压力大小。继续向下按压密封柱407,密封筒403和密封管406内气压逐渐增大,第一施压块404向线束施加的压力与第二施压块405向压力传感器410施加的压力同步增大,当线束发生形变时,压力数值表411上显示数值即为线束所能承受的最大压力。

操作人员通过检测机构5可准确判断线束发生形变的时刻。检测机构5包括沿垂直夹持环202轴线方向水平滑动在安装座3上表面的检测滑块501,安装座3上通过支架转动安装有贯穿检测滑块501的第二调节丝杠502。检测滑块501上通过安装柱503水平固定安装有导向筒504,导向筒504内沿垂直夹持环202轴线方向水平滑动密封配合有圆柱形的承压块505,承压块505与导向筒504内端面之间固定连接有承压弹簧506。导向筒504内部固定安装有气压传感器507,安装柱503顶部固定安装有与气压传感器507电性连接的气压数值表508。第一施压块404、第二施压块405和承压块505的轴线重合,以保证第一施压块404和第二施压块405收到的气体压力大小相等。

通过第二调节丝杠502驱动检测滑块501朝向线束移动,直至承压块505端面抵压到线束表面,承压弹簧506被压缩,导向筒504内气压增大并稳定在恒定数值,此时导向筒504内气压大小通过气压传感器507传递至气压数值表508,气压数值表508上的数值即为导向筒504内的气压大小。由于承压块505端面抵压在线束表面,故线束在第一施压块404的压力下发生微量形变时即会推动承压块505在导向筒504内滑动,导向筒504内的气压同步会发生增长,当气压数值表508的数值发生变化时,操作人员即可准确判断处线束已经发生形变,即刻停止转动旋钮417,密封柱407静止在恒定的高度,此时压力数值表411上数值即为电子线束能承受的最大压力。在本实施例中,第一施压块404、第二施压块405和承压块505的轴线与夹持环202轴线位于同一水平面内;以保证线束在第一施压块404的挤压下发生形变时能够带动承压块505移动,提高检测的准确性。

如图9所示,本实施例还提供了一种新能源汽车电子线束制造质量测试方法,采用上述新能源汽车电子线束制造质量测试系统配合完成,包括以下步骤:

步骤一、固定线束:通过转动夹持丝杠209驱动环形板207和调节块208沿夹持环202轴向移动,从而降低环形槽206与滑槽203内的气压,通过气压作用对所有夹持块204进行同步控制;将线束穿过夹持环202后,通过反向转动夹持丝杠209驱动环形板207和调节块208沿夹持环202轴向反向移动,从而增大环形槽206与滑槽203内的气压,通过气压作用对所有夹持块204进行同步控制,使得夹持块204端部抵压在线束表面将线束固定夹持,线束与夹持环202处于轴线重合的状态。

步骤二、调整施压机构4:通过转动旋钮417带动施压丝杠416转动,从而驱动升降板415和密封柱407下降,通过气压作用推动第二施压块405端面抵压到承压板409上的压力传感器410上,然后通过第一调节丝杠402驱动施压滑块401朝线束移动,直至第一施压块404端面抵压到线束表面。

步骤三、调整检测机构5:通过第二调节丝杠502驱动检测滑块501朝向线束移动,直至承压块505端面抵压到线束表面,承压弹簧506被压缩。

步骤四、加压试验:继续通过转动旋钮417带动施压丝杠416转动,从而驱动升降板415和密封柱407下降,通过气压作用使得第二施压块405抵压压力传感器410,第一施压块404抵压线束表面,直至气压数值表508的数值发生变化,此时停止转动旋钮417,密封柱407处于恒定的高度,压力数值表411上的数值即为电子线束能承受的最大压力。

通过转动夹持环202即可带动线束转动,通过移动安装座3可施压机构4和检测机构5沿线束轴向移动,从而对线束不同位置进行检测。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种新能源汽车电子线束制造质量测试系统及测试方法

- 电缆线束测试系统和用于检查电缆线束的测试方法