一种低能耗、高效益的废旧聚酯化学循环利用方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及废旧聚酯再生、聚酯合成工艺领域,具体涉及一种基于新型再生原料连续进料方式的一种低能耗、高效益的废旧聚酯化学循环利用方法。

背景技术

聚酯产品给生活带来便利的同时,大量的废旧聚酯被当作垃圾掩埋、焚烧或丢弃,给环境带来了巨大的压力,也给行业的可持续发展带来了极大的隐患。显然,对废旧聚酯的回收与循环利用,已是迫在眉睫需要解决的问题。

对于废旧聚酯的循环利用,目前主要有物理法和化学法两大类。化学法,具体包括BHET和DMT工艺。其优点是循环再生后的产品品质较高,但由于投入大、生产流程较长、成本高、经济效益低等问题,推广困难。物理法再生,为现行主要的技术路线,占比近95%。由于该方法属于降级再生,循环再生的聚酯品质不高,一般以生产低端产品为主,很少用在高端领域。因此,目前有一些尝试,通过整合物理法和化学法的优点,开发出物理化学法工艺。相较于传统的物理法,产品的品质有所提升,但为满足连续生产的要求,再生原料的连续进料大多依赖于螺杆熔融进料,能耗依然较高。此外,由于不能完全隔绝氧气,存在熔体高温接触氧气而发生氧化降解而导致色相变差的问题。

实现废旧聚酯的高质量循环利用,是大势所趋,也是资源充分利用的必然要求。但是,只有平衡好经济效益和社会效益,才能使得这一步,从梦想照进现实。目前要实现废旧聚酯高效循环利用,关键还是在于降低生产成本,提高产品品质。对于不少聚酯的最终消费品,如纺织品等,由于成分复杂,聚酯组分分离困难,造成这些废旧聚酯的循环利用成本高昂,政府政策的倾斜也是必不可少。但是对于某些废旧聚酯,如瓶片,聚酯纤维生产过程中产生的废料(废丝),由于成分单一、洁净度相对较高,显然可以更快的实现高品质循环利用。

当然,要降低瓶片、废丝在高品质循环利用中的成本,核心在于开发高效、可靠的进料工艺,从而易于实现对原料内所夹带的氧气的脱除,降低能耗物耗,同时能够满足目前大装置稳定、连续、定量的进料要求。此外,工艺过程必须包含醇解和缩聚等过程,实现聚酯分子结构的解体和重构,保证最终的聚酯产品在品质上无瑕疵。

发明内容

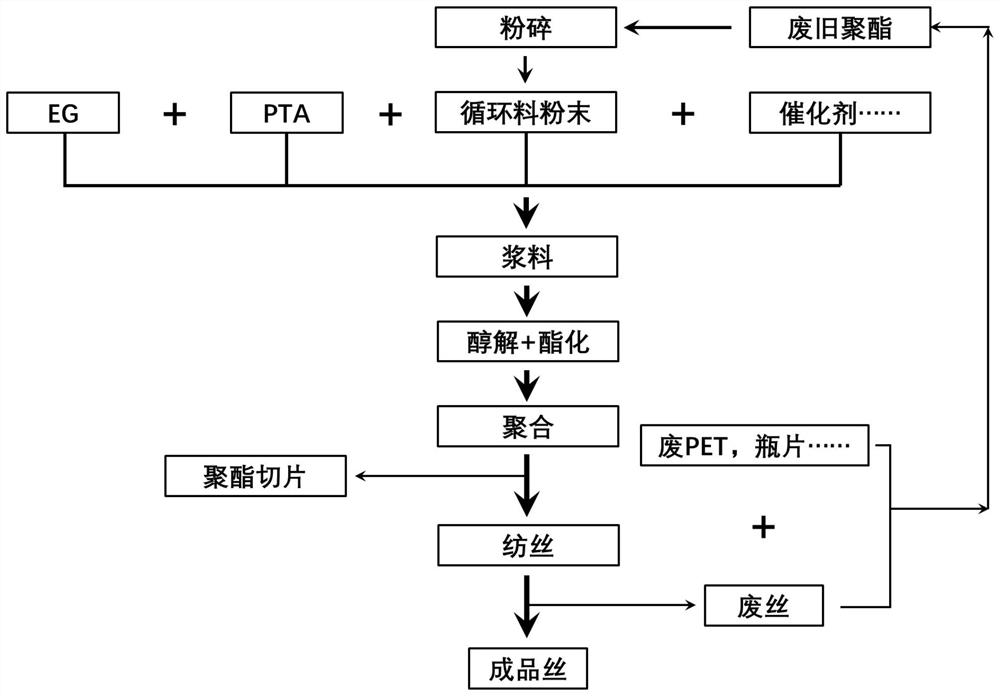

本发明的目的是提供一种低能耗、高效益的废旧聚酯循环利用方法,通过特定粉碎设备实现废旧聚酯的粉碎,形成粒径/长度为0.01~1mm的粉末(循环料)。

作为原料之一,配合高效、低成本的粉料连续投料方式,与原生PTA、乙二醇在打浆釜中均匀混合成浆料,通过原有物料管线进入酯化反应釜并在其中同步发生循环料粉末的醇解(醇解产物为BHET或低聚物)反应和原生原料的酯化反应。制得的循环料粉末的醇解产物与原生原料的酯化产物的混合物,沿用目前成熟的连续化生产工艺,经过预缩聚和终缩聚得到最终的目标聚酯产物,完成循环利用过程。

该工艺路线使用锑系(添加量:130~250ppm)、非锑系(添加量视具体催化剂而定,具体在5~50ppm之间)或是其一定比例的混合物作为酯交换催化剂。若生产消光或是半消光产品,则需要添加二氧化钛作为消光剂(添加量: 0.1~2.0%)。同时,此循环再生方法兼容一头多尾等柔性化生产工艺,易于实现聚酯再生,功能聚酯的高品质和高效益制备,实现废旧聚酯高品质循环再利用。

本发明所涉及一种低能耗、高效益的废旧聚酯化学循环利用方法,包括如下步骤:

步骤一:将废旧聚酯通过粉碎设备粉碎成循环料粉末,所述循环料粉末的粒径/长度为0.01~1mm。废旧聚酯,如废丝,长径比大,直接进料后会造成浆料黏度过大、搅拌器负荷增大和混合困难的问题。此外,由于废丝过于蓬松,堆积密度小,大量夹带空气,也难以满足直接连续进料要求。将这些废旧聚酯处理成粉末后,堆积密度大幅提高,夹带空气量显著减少,投料难度显著降低。由于粉末进料可在常温完成,成本低廉,且连续定量可控,因此不再需要通过螺杆熔融进料。不仅大幅降低工艺过程的能耗,同时也避免了熔融进料时高温熔体接触空气发生氧化降解而导致产物色相变差的问题;

步骤二、将上述步骤所制备的循环料粉末与PTA、乙二醇、催化剂、消光剂,在搅拌器的作用下形成混合浆料,实现循环料与原生原料的均匀物理混合。浆料的固含量和流动性可以满足大装置连续生产的需求。

更重要的,粉末与PTA、乙二醇混合后,可以通过目前的打浆过程,利用乙二醇的浸润作用快速排除粉末内所夹带的空气,实现氮气置换。由于原有管线技术成熟,工艺稳定,基于原有的关键设备管线和工艺,可大幅降低改造需求和成本,并在最大限度上保证生产可靠、产品质量稳定。此外,将所得循环料粉末与PTA、乙二醇等原料在打浆釜中混合得到浆料,解决了循环料与原生料的均匀混合、比例连锁进料和稳定输送的问题,有效降低再生工艺难度。此外,废料粉末的投料技术成熟,成本较低。同时物料的升温可以通过热媒系统完成,由于费效比高,运行成本可以得到有效的降低。

步骤三、在设定温度下对混合浆料进行醇解,由于循环料粉末的粒径小、比表面积大,可以有效提高混合浆料中乙二醇对循环料粉末的醇解速率,降低生产过程中出现异常风险的概率,有利于维持大装置生产的稳定性。同时,避免了再生聚酯熔体直接进料易导致物料混合不均、熔体浮于表面、管道堵塞等问题;

步骤四、醇解反应发生的同时进行原生料的酯化反应,最终得到循环料醇解产物与原生原料酯化产物的物理均匀混合物;

步骤五、在设定温度下以及真空度条件下进行聚合反应,熔体黏度达到要求范围之后对物料进行出料切粒或者熔体直纺形成长丝。

优选地,步骤一中,所述循环料是指瓶片或聚酯纤维生产过程中产生的废丝。

优选地,步骤二中,循环料与原生料的共混,循环料与原生料的比例为100: 0~0:100,PTA与乙二醇投料摩尔比为1:1~1:2,其中乙二醇不仅是酯化过程的反应原料,也用于循环料粉末的醇解。

优选地,步骤二中,催化剂添加量为由原生料生成聚酯质量的5~250ppm,消光剂添加量为由原生料生成聚酯质量的0.1~2.0%。

优选地,步骤三中,循环料粉末的醇解,其过程具体为将物料温度升至 200~270℃,醇解的时间为0.5~10小时。

优选地,步骤四中物料的酯化反应须在200~270℃范围内进行,酯化时间为0.5~10小时。

优选地,步骤五中,物料的缩聚反应,其具体过程为将物料升温至 250~300℃,控制装置内的真空度在0~100Pa。

优选地,切粒与熔体直纺是指在熔体粘度达到指定要求(特性黏度在0.5~1.0dl/g之间)之后对其进行切粒或者纺丝处理,最终得到聚酯切片或者聚酯纤维。

本发明的有益效果是:

1、与废旧聚酯不经粉碎处理直接投料相比,将废旧聚酯通过特定设备粉碎成粉末后,可减小单位质量再生原料所占体积,减少夹带的空气量,降低精确定量投料难度,实现常温投料。

2、与废旧聚酯不经粉碎处理直接投料相比,可以满足连续生产装置对于原料单位时间进料量的需求。同时,可以保证进料的连续性、可靠性和各原料之间的比例连锁;

3、与废旧聚酯不经粉碎处理直接投料相比,可以保证循环料粉末进入反应装置后,物料的黏度处于一个合理的范围内,避免出现物料黏度过大而导致搅拌混合困难和无法输送的问题;

4、与废旧聚酯螺杆熔融进料相比,本发明无需将原料在进料前提前熔融,避免了熔体高温接触氧气发生氧化而降低品质的问题。

5、与废旧聚酯螺杆熔融进料相比,避免了再生聚酯熔体直接进料易导致物料混合不均、熔体浮于表面、管道堵塞等问题;

6、与废旧聚酯螺杆熔融进料相比,由于循环料粉末的表面积比较大,可以增大再生原料与乙二醇的接触面积,提高醇解速率,改善生产的稳定性;

7、与废旧聚酯螺杆熔融进料相比,显著降低了能耗,节省生产成本。下表中所示的能耗,只计算相对于生产1吨100%原生聚酯,生产含有30%循环料的聚酯的吨耗增加量。可以看到,通过使用粉碎和粉末料进料工艺,能耗显著下降:

注:蒸汽压力:≥0.8MPa,蒸汽温度:饱和蒸汽温度+5℃;

附图说明

图1是本发明所涉及的制备方法的工艺流程示意图。

具体实施方式

下面结合附图和具体实施例对本发明进一步说明。

实施例1

本实施例所涉及的一种低能耗、高效益的废旧聚酯化学循环利用方法,包括如下步骤:

步骤一:将废丝通过定制设备粉碎成循环料粉末,粉末粒径小于1mm。

步骤二:将循环料粉末、PTA与乙二醇按比例在打浆罐内混合均匀形成浆料,循环料粉末与原生料质量比为1:9,原生料中PTA与乙二醇的摩尔比为1: 1.7,锑系催化剂的添加量为190ppm,消光剂的添加量为原生料生成聚酯的质量的1.13%。

步骤三:混合浆料输送至酯化釜,在210~270℃下采用乙二醇进行醇解,循环料粉末发生醇解反应,醇解(酯化)停留时间为0.5~10小时。

步骤四:醇解反应的同时,原生料进行酯化反应,在210~270℃的温度下进行酯化反应,酯化(醇解)停留时间为0.5~10小时。

步骤五:酯化完成以后进入缩聚段进行缩聚反应,在260~290℃的温度下以及0~100Pa的真空度下进行缩聚反应。

步骤六:特性黏度达到0.65dl/g后,将上述制备的聚酯进行切粒处理或是直纺长丝,得到聚酯切片或是长丝产品,实现废旧聚酯的循环利用。

实施例2

本实施例所涉及的一种低能耗、高效益的废旧聚酯化学循环利用方法,包括如下步骤:

步骤一:将废丝通过定制设备粉碎成循环料粉末,粉末粒径小于1mm。

步骤二:将循环料粉末、PTA与乙二醇按比例在打浆罐内混合均匀形成浆料,循环料粉末与原生料质量比为3:7,原生料中PTA与乙二醇的摩尔比为1: 1.9,无锑催化剂的添加量为10ppm,消光剂的添加量为原生料生成聚酯质量的 1.13%。

步骤三:混合浆料输送至酯化釜,在210~270℃下采用乙二醇进行醇解,循环料粉末发生醇解反应,醇解(酯化)停留时间为0.5~10小时。

步骤四:醇解反应的同时,原生料进行酯化反应,在210~270℃温度下进行酯化反应,酯化(醇解)停留时间为0.5~10小时。

步骤五:酯化完成以后进入缩聚段进行缩聚反应,在260~290℃的温度下以及0~100Pa的真空度下进行缩聚反应。

步骤六:特性黏度达到0.80dl/g后,将上述制备的聚酯进行切粒处理或直纺长丝,得到聚酯切片或长丝产品,实现废旧聚酯的循环利用。

实施例3

本实施例所涉及的一种低能耗、高效益的废旧聚酯化学循环利用方法,包括如下步骤:

步骤一:将废丝通过定制设备粉碎成循环料粉末,粉末粒径小于1mm。

步骤二:将循环料粉末、PTA与乙二醇按比例在打浆罐内混合均匀形成浆料,循环料粉末与原生料质量比为5:5,原生料中PTA与乙二醇的摩尔比为1: 1.9,锑系催化剂的添加量为170ppm,消光剂的添加量为原生料生成聚酯的质量的1.13%。

步骤三:混合浆料输送至酯化釜,在210~270℃下采用乙二醇进行醇解,循环料粉末发生醇解反应,醇解(酯化)停留时间为0.5~10小时。

步骤四:醇解反应的同时,原生料进行酯化反应,在210~270℃的温度下进行酯化反应,酯化(醇解)停留时间为0.5~10小时。

步骤五:酯化完成以后进入缩聚段进行缩聚反应,在260~290℃的温度下以及0~100Pa的真空度下进行缩聚反应。

步骤六:特性黏度达到0.75dl/g后,将上述制备的聚酯进行切粒处理或直纺长丝,得到聚酯切片或长丝产品,实现废旧聚酯的循环利用。

实施效果评价

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种低能耗、高效益的废旧聚酯化学循环利用方法

- 一种废旧聚酯/棉混纺织物的回收再利用方法