一种石墨烯导热膜石墨化处理方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及特种碳功能材料制备技术领域,尤其涉及一种石墨烯导热膜石墨化处理方法。

背景技术

石墨烯因其在电学、力学、导热散热、光学、高比表面积等方面表现出优异的性能,使其在电子信息、储能、节能环保、航空航天领域拥有巨大的应用潜能,成为近年来的研发热点之一。由石墨烯为原料制备出的石墨烯薄膜不仅拥有厚度小,散热性好等优点。

但是通过现有的石墨烯导热膜制备方法,制备出的石墨烯导热膜柔性较差,拉伸强度小。

发明内容

本发明的目的在于提供一种石墨烯导热膜石墨化处理方法,旨在解决现有技术中的石墨烯导热膜制备方法,制备出的石墨烯导热膜柔性较差,拉伸强度小的技术问题。

为实现上述目的,本发明采用的一种石墨烯导热膜石墨化处理方法,包括如下步骤:

将石墨烯粉末与碳化硅纳米颗粒溶于无水乙醇中,经搅拌得到混合溶液;

添加分子改性剂至所述混合溶液中,进行回流搅拌,之后离心处理,然后用乙醇清洗,之后进行干燥处理,得到纳米材料颗粒;

4,4'-二氨基二苯醚溶于有机极性溶剂中,通入惰性气体,搅拌,之后加入3,3,4,4-四羧基二苯酮酐,继续搅拌得到聚丙烯酸溶液;

加入所述纳米材料颗粒至所述聚丙烯酸溶液中进行原位聚合反应,得到聚合反应溶液;

将所述聚合反应溶液平铺于基板上,加热得到复合薄膜,之后将所述复合薄膜依次堆叠进行碳化,之后将碳化后的原料送入高频感应石墨化炉,进行保温石墨化处理,得到石墨烯薄膜;

之后对所述石墨烯薄膜进行机械压延,得到石墨烯导热膜。

其中,在经搅拌得到混合溶液的步骤中:

搅拌采用机械搅拌与超声搅拌结合。

其中,在添加分子改性剂至所述混合溶液的步骤中:

需要在55~65℃水浴条件下进行。

其中,在添加分子改性剂至所述混合溶液中,进行回流搅拌的步骤中:

回流搅拌的时间为7~8h。

其中,在添加分子改性剂至所述混合溶液中,进行回流搅拌,之后离心处理的步骤中:

离心处理的离心速率为3000~4000rpm/min。

其中,在用乙醇清洗,之后进行干燥处理,得到纳米材料颗粒的步骤中,

干燥处理的温度为70~80℃。

其中,所述分子改性剂为甲基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、硅烷偶联剂KH-602中的任意一种。

其中,所述有机极性溶剂为N,N-二甲基甲酰胺或者N,N-二甲基乙酰胺。

本发明的一种石墨烯导热膜石墨化处理方法,通过以石墨烯粉末和碳化硅纳米颗粒为原料,添加分子改性剂,然后经碳化,之后将碳化后的原料送入高频感应石墨化炉,进行保温石墨化处理,得到石墨烯薄膜;之后对所述石墨烯薄膜进行机械压延,得到石墨烯导热膜。以此提升制备出的石墨烯导热膜的柔性,以及提升拉伸强度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

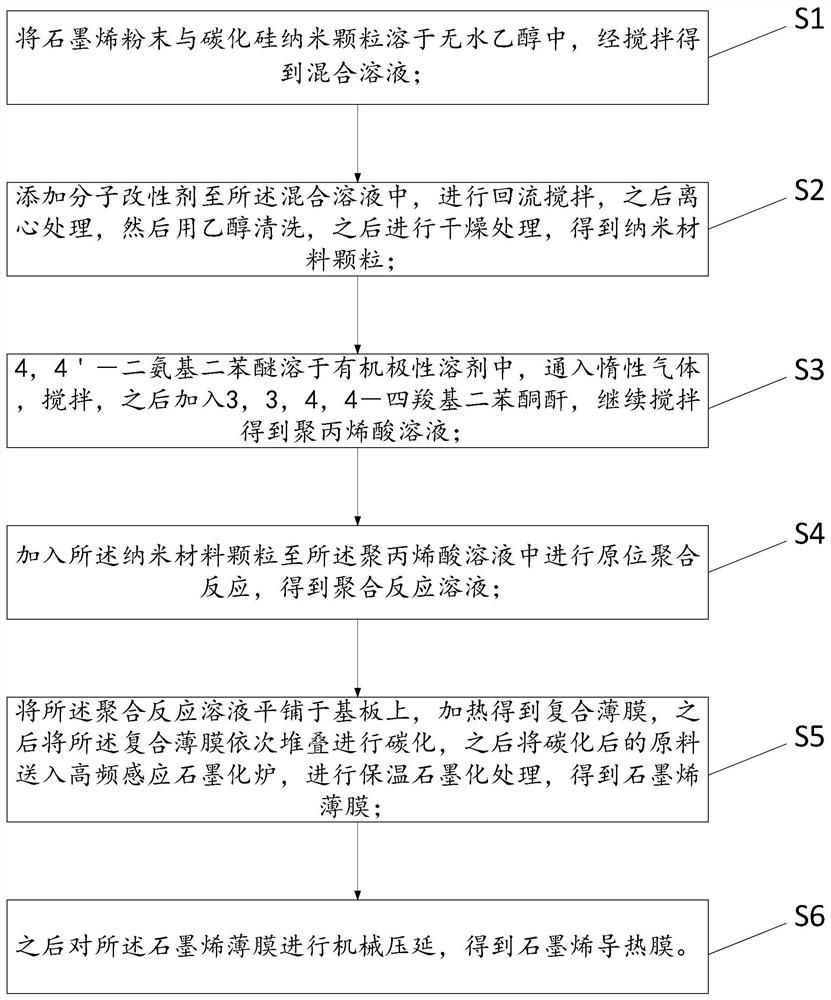

图1是本发明的石墨烯导热膜石墨化处理方法的步骤流程图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

请参阅图1,本发明提供了一种石墨烯导热膜石墨化处理方法,包括如下步骤:

S1:将石墨烯粉末与碳化硅纳米颗粒溶于无水乙醇中,经搅拌得到混合溶液;

S2:添加分子改性剂至所述混合溶液中,进行回流搅拌,之后离心处理,然后用乙醇清洗,之后进行干燥处理,得到纳米材料颗粒;

S3:4,4'-二氨基二苯醚溶于有机极性溶剂中,通入惰性气体,搅拌,之后加入3,3,4,4-四羧基二苯酮酐,继续搅拌得到聚丙烯酸溶液;

S4:加入所述纳米材料颗粒至所述聚丙烯酸溶液中进行原位聚合反应,得到聚合反应溶液;

S5:将所述聚合反应溶液平铺于基板上,加热得到复合薄膜,之后将所述复合薄膜依次堆叠进行碳化,之后将碳化后的原料送入高频感应石墨化炉,进行保温石墨化处理,得到石墨烯薄膜;

S6:之后对所述石墨烯薄膜进行机械压延,得到石墨烯导热膜。

其中,在经搅拌得到混合溶液的步骤中:

搅拌采用机械搅拌与超声搅拌结合。

在添加分子改性剂至所述混合溶液的步骤中:

需要在55~65℃水浴条件下进行。

在添加分子改性剂至所述混合溶液中,进行回流搅拌的步骤中:

回流搅拌的时间为7~8h。

在添加分子改性剂至所述混合溶液中,进行回流搅拌,之后离心处理的步骤中:

离心处理的离心速率为3000~4000rpm/min。

在用乙醇清洗,之后进行干燥处理,得到纳米材料颗粒的步骤中,

干燥处理的温度为70~80℃。

所述分子改性剂为甲基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、硅烷偶联剂KH-602中的任意一种。

所述有机极性溶剂为N,N-二甲基甲酰胺或者N,N-二甲基乙酰胺。

将所述聚合反应溶液平铺于基板上,加热得到复合薄膜,之后将所述复合薄膜依次堆叠进行碳化的步骤后:

对碳化后的原料进行往复滚压,时间为5~10min。

在将碳化后的原料送入高频感应石墨化炉,进行保温石墨化处理,得到石墨烯薄膜的步骤,包括:

将碳化后的原料放置高频感应石墨化炉中,将炉内部抽真空,然后通入N

使用完成石墨化反应条件准备的高频感应石墨化炉,在炉内温度为3200~3500℃条件下,进行保温石墨化处理,得到石墨烯薄膜。

对所述石墨烯薄膜进行机械压延,得到石墨烯导热膜的步骤中:

同时利用三个压辊进行时间为8~12min的压延。

在本实施方式中,将石墨烯粉末与碳化硅纳米颗粒溶于无水乙醇中,之后采用机械搅拌与超声搅拌结合的搅拌方式进行搅拌,从而搅拌得到所述缓和溶液,之后在55~65℃水浴条件下将所述甲基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷或者硅烷偶联剂KH-602加入至所述混合溶液中,进行时间为7~8h的回流搅拌,之后进行离心速率为3000~4000rpm/min的离心处理,然后用乙醇清洗,之后进行60~80℃干燥处理,得到纳米材料颗粒;

将4,4'-二氨基二苯醚溶于有机极性溶剂中,通入氦气,搅拌,之后加入3,3,4,4-四羧基二苯酮酐,继续搅拌得到聚丙烯酸溶液;加入所述纳米材料颗粒至所述聚丙烯酸溶液中进行原位聚合反应,得到聚合反应溶液;将所述聚合反应溶液平铺于基板上,加热得到复合薄膜,之后将所述复合薄膜依次堆叠进行碳化,对碳化后的原料进行往复滚压,时间为5~10min,然后将碳化后的原料送入高频感应石墨化炉,进行保温石墨化处理,得到石墨烯薄膜;

其中,在将碳化后的原料送入高频感应石墨化炉,进行保温石墨化处理,得到石墨烯薄膜的步骤,包括:

将碳化后的原料放置高频感应石墨化炉中,将炉内部抽真空,然后通入N

使用完成石墨化反应条件准备的高频感应石墨化炉,在炉内温度为3200~3500℃条件下,进行保温石墨化处理,得到石墨烯薄膜。

之后利用三个压辊对所述石墨烯薄膜进行时间为8~12min的压延,得到石墨烯导热膜。

由于石墨烯为极薄的二维片层结构,作为增强材料分布于材料体系中,可以有效的与基体发生作用,形成平面与网状互联的增强体系,阻止了碳化过程中由于化学结构改变而形成的缺陷,提高了导热碳膜的品质。

在高温石墨化的过程中,碳化硅纳米粒子的加入起到了催化石墨化作用,提高了石墨化程度并且增加了导热膜的韧性。

另外采用高频感应石墨化炉,能使石墨烯的纯度达到很高的水准,氮气保护气也可避免石墨烯与杂质气体反应;再经过进一步的机械压延之后,得到最终的高质量的石墨烯。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

- 一种石墨烯导热膜石墨化处理方法

- 一种催化石墨化的方法以及一种超柔性高导热石墨烯膜的制备方法