一种现浇砼夹心墙替代砌体墙的施工装置及方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及到混凝土墙体施工技术领域,尤其涉及一种现浇砼夹心墙替代砌体墙的施工装置及方法。

背景技术

墙体主要包括承重墙与非承重墙,主要起围护、分隔空间的作用。墙承重结构建筑的墙体,承重与围护合一,骨架结构体系建筑墙体的作用是围护与分隔空间,墙体要有足够的强度和稳定性,具有保温、隔热、隔声、防火、防水的能力,而砌体墙指的是用块体和砂浆通过一定的砌筑方法砌筑而成的墙体,其中,建筑施工过程中常需要砌筑砌体墙。

然而现有的砌体墙在施工时砌体墙墙根部位、墙身与结构墙交接部位容易存在的渗漏隐患,同时由于砌体墙的砌筑不能够随主体结构一起完成,导致墙体的施工效率较为低下,不利于加快整体施工进度,此外砌体墙在施工时人工劳动强度较大,不能够保证砌体墙在施工过程中的质量。

发明内容

本发明的目的就在于为了解决上述问题而提供一种现浇砼夹心墙替代砌体墙的施工装置及方法。

本发明通过以下技术方案来实现上述目的:

一种现浇砼夹心墙替代砌体墙的施工装置及方法,其使用了一种现浇砼夹心墙,该现浇砼夹心墙包括保温层、贯穿所述保温层的插丝、设置在所述保温层两侧壁上的内侧钢丝网片、设置在所述内侧钢丝网片一侧设置有外侧钢丝网片、设置在所述外侧钢丝网片与所述内侧钢丝网片之间的顶丝、成型于所述顶丝一端的顶丝防腐端头以及浇筑在所述外侧钢丝网片两侧的现浇混凝土层;其中该现浇砼夹心墙的施工方法如下:

步骤1:钢筋绑扎

主体结构墙钢筋绑扎应满足设计要求,在此需要强调,梁底与夹心墙交接的部位竖向应设置φ8@200钢筋,钢筋贯通主体结构梁与梁下夹心板钢筋网绑扎搭接长度不小于300mm,且伸出结构梁顶面不小于300mm,作为钢筋甩茬,方便与后续安装的夹心板进行绑扎搭接;

步骤2:现浇砼夹心墙安装

(1)焊接钢筋网架保温板施工现场的水平、垂直运输,可以采用塔吊吊运,并根据其所在的位置提前对夹心墙进行编号,再按顺序进行安装;

(2)焊接钢筋网架保温板的安装应以逐间封闭、顺序连接的方式进行,保温板之间拼接缝的宽度不得大于20mm,较轻的焊接钢筋网架保温板可采用人工的方式直接就位安装,重量较大的焊接钢筋网架保温板可在垂直吊装时直接就位,焊接钢筋网架保温板就位后的微调,应在保温板上加垫方木,然后用铁锤敲击方木进行微调,不得直接撬动或击打钢筋网架;

(3)焊接钢筋网架保温板安装就位后,应对其垂直度进行测量和纠偏,然后采用钢管搭设临时护架,以保证焊接钢筋网架保温板的稳定性;

(4)焊接钢筋网架保温板安装就位、临时固定后,应立即和墙身及暗柱的普通钢筋进行绑扎固定,防止发生意外;

(5)焊接钢筋网架保温板之间的连接根据施工图纸及相关图集要求,采用附加钢筋绑扎、搭接同规格焊接网两种方式进行;

(6)焊接钢筋网架保温板安装固定并进行钢筋连接后,方可进行墙身内线管、箱盒及预埋件的敷设固定,在施工过程中,由于较粗的电管或其他管道需要沿墙竖向走管或其他原因,需将钢筋焊网剪断时,应在布管完毕后,用同规格钢筋焊网或直径6mm钢筋在截断处搭接固定,作为加强措施,搭接长度应满足相关规范要求,绑扎牢固;

(7)焊接钢筋网架保温板安装完毕后,应对包括焊接钢筋网架保温板、普通钢筋、管线敷设、垫块安装等进行隐蔽工程验收;

(8)夹心墙上方有梁时,需留设竖向附加钢筋,梁底与夹心墙交接的部位应设置φ8@200钢筋,钢筋贯通主体结构梁并与梁下夹心板钢筋网绑扎搭接长度不小于300mm,且伸出结构梁顶面不小于300mm,作为钢筋甩茬,与后续安装的夹心板进行绑扎搭接,为便于混凝土浇筑下料,与结构梁底接触夹心板,向下缩减100mm,为保证夹心墙根部混凝土浇筑时与已施工结构楼板结合紧密,安装夹心板之前墙根应按要求剔凿到位,并清理干净,夹心板底部应采用MU10混凝土实心砌块或水泥垫块或挤塑板垫起50mm高,保证新旧混凝土紧密结合,垫块厚度须小于夹心墙中挤塑聚苯板厚度;

(9)夹心板之间的竖缝应在夹心板两侧钢筋网的外缘附加搭接钢筋网,与两块夹心板搭接均不小于150mm;夹心板与夹心板呈90°夹角时,应在阴阳角处附加搭接角网,与两块夹心板搭接均不小于150mm;夹心板与结构墙钢筋交接处应附加搭接平网,与夹心板钢筋网和结构墙钢筋搭接长度均不小于150mm;夹心板与结构墙呈90°夹角时,应在阴阳角处附加搭接角网,与夹心板钢筋网和结构墙钢筋搭接长度均不小于150mm;当窗洞周围(两侧及下部)有夹心墙时,与窗洞口交接的夹心板边缘应从洞口边向夹心板内返50mm,用U型钢筋网与夹心板钢筋网进行搭接,U型钢筋网端部距窗洞边缘不小于10mm,U型钢筋网与夹心板钢筋网搭接长度不小于150mm;

步骤3:模板安装

(1)现浇混凝土夹心墙的模板工程施工,按照普通剪力墙大模板的施工工艺标准进行即可;

(2)成型的模板应拼装紧密,不得漏浆,应保证构件尺寸、形状;

(3)模板底部,应在模板就位时铺垫砂浆或在就位后用砂浆塞缝;

(4)模板的拼接缝部位应采取填压海绵密封条或粘贴密封胶带等防止漏浆的措施;

(5)封模前根据模板加固位置在保温板上预留螺栓孔作为加固洞,大小根据加固件尺寸留设,并把保温板碎屑、垃圾清理干净后安装模板;

步骤4:混凝土浇筑

(1)混凝土夹心墙内置挤塑聚苯板的保护层厚度为50mm,可采用与主体结构墙同标号的自密实混凝土或细石混凝土与主体结构一次浇筑,粒径不得大于聚苯板保护层厚度的1/4,塌落度不小于220mm,扩展度600-750mm,

(2)混凝土夹心墙进行混凝土浇筑时,混凝土的入模温度控制在5~35℃,降雨、降雪或模板内积水均会对混凝土的骨料性能产生较大影响,甚至导致混凝土离析,因此在降雪、降雨期间不适宜进行混凝土浇筑,混凝土浇筑也应避开高温时段,当水分蒸发较快时应在施工作业前采取挡风、遮阳等措施,

(3)混凝土浇筑现场,设专人对每车混凝土骨料性能进行检测,坍落度、扩展度满足相关要求,且无泌水、离析的混凝土方可入模浇筑,当混凝土的骨料性能不能满足要求时,可向混凝土搅拌运输车内加入适量的与配合比成分相同的外加剂,并使滚筒快速旋转搅拌以调整普通商品混凝土和易性能,直至普通商品细石混凝土各项性能达到要求标准,采取上述方法时应事先申请并进行记录,外加剂掺量和搅拌时间应经试验确定,浇筑过程中任何时间段、任何部位严禁加水,

(4)现浇混凝土夹心墙(建筑保温体系)混凝土配置的相关规定应满足《普通混凝土配合比设计规程》JGJ55-2011的要求,

(5)现浇混凝土夹心墙(建筑保温体系)的混凝土浇筑点应选择在十字形、T形或L形墙体交叉部位,以便混凝土的均匀流动,多点振捣密实,

(6)普通商品细石混凝土离析产生主要与混凝土的下料方式、最大粗骨料粒径及浇筑高度有关,在混凝土浇筑时,倾落高度不应大于5米,当不能满足规定时,应采取串筒、溜槽等缓冲措施,为避免冲击力较大而产生局部堵塞,宜在模板上口设置漏斗或挡板,使混凝土的较慢的速度入模板,

(7)混凝土夹心墙(内置建筑保温体系)浇筑混凝土时,应分层浇筑,每层高度不大于500mm,层与层之间的间隔时间不超过混凝土初凝时间,

(8)混凝土下料点应分散布置,连续浇筑,在同一浇筑点宜采用推移式连续浇筑,当在多个浇筑点之间切换时应在前层混凝土初凝之前浇筑次层混凝土,

(9)由于混凝土夹心墙(内置保温体系)的钢丝网较密,宜采用小型震动棒振捣(30振动棒或更小型号),且在模板两侧用皮锤敲击等方式进行辅助振捣,当混凝土在局部出现堵塞后,可用螺纹钢筋进行插捣,

(10)应在混凝土夹心墙与结构墙之间用钢丝网进行拦茬,避免非细石混凝土窜流入夹心墙中,造成粗骨料堵塞空隙,导致后续混凝土难以灌入,从而造成漏浇、空洞;

步骤5:模板拆除以及混凝土养护

夹心墙所在墙体模板拆除与主体结构墙体模板拆除所需注意要点无异,可参照具体工程模板施工方案执行,模板拆除后12h内进行浇水养护,养护时间不得小于7d。

进一步的,所述保温层采用挤塑聚苯板制成,将挤塑聚苯板两侧用两层钢筋焊网间隔一定距离通过模板顶丝焊成网架,再通过插丝穿过保温板并留有一定长度或在钢丝端部与钢筋焊网焊接,组成焊接钢筋网架保温板。

进一步的,所述的内侧钢丝网片采用Φ2的钢筋捆结制成,所述的内侧钢丝网片采用Φ4的钢筋捆结制成,所述内侧钢丝网片与所述外侧钢丝网片之间排距为4cm。

进一步的,所述插丝采用规格为φ3mm的钢丝,两端连接所述内侧钢丝网片与所述外侧钢丝网片,并贯通所述保温层,使该夹心墙成为一个整体,且所述插丝数量不少于10根/㎡。

进一步的,所述顶丝采用规格为φ3mm的钢丝,连接所述内侧钢丝网片与所述外侧钢丝网片,形成钢筋网架的镀锌钢丝,一端伸出所述外侧钢丝网片至模板边缘内返1mm,另一端与内侧网片相平,所述顶丝与所述内侧钢丝网片以及所述外侧钢丝网片均焊接,间距不大于200*200mm,起到控制保护层厚度的作用。

进一步的,建筑保温体系属非标准件,规格尺寸根据填充墙尺寸并结合施工特点而定制生产,其中,为便于混凝土浇筑下料,与结构梁(板)顶接触的夹心板,向下缩减100mm,为保证后期窗户固定及振捣棒下棒充分振捣,与窗洞口接触的夹心板(窗洞口两侧及窗洞口下部)向内缩减50mm,用U型钢丝网与夹心板搭接连接,搭接长度不小于150mm,U型钢丝网规格为φ4@100*100;此外夹心板从结构楼板生根的墙体,其夹心板底部应用MU10混凝土实心砌块或水泥垫块(聚苯板亦可)垫设50mm高,保证新旧混凝土紧密结合。

本发明的有益效果在于:

1、本发明中的现浇砼夹心墙随主体结构一次浇筑,对外墙而言,增强了外围结构的整体性与稳定性,大大减少原砌体墙墙根部位、墙身与结构墙交接部位的渗漏隐患,且因其内置保温体系,集建筑保温功能与墙体围护功能于一体,此外,夹心墙随主体结构一次浇筑完成,使结构成型效果显著提高,同时也减少了二次结构施工的工程量,有利于加快整体施工进度,兼具了美观性、实用性与经济性;

2、本发明中的现浇砼夹心墙钢丝网架板是采用专用机械设备自动焊接,降低了劳动强度,保证了产品质量,提高了生产效率,为大面积推广应用该技术,提供了有力的供应保障。

附图说明

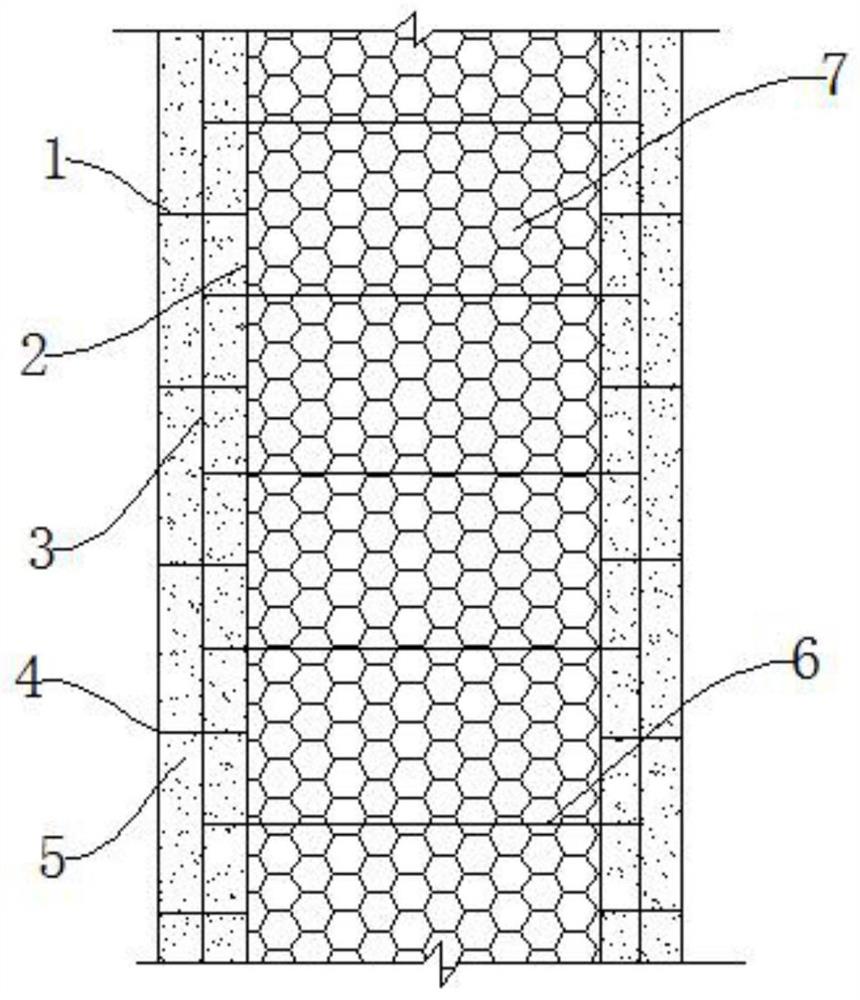

图1为本发明所述的一种现浇砼夹心墙替代砌体墙的施工装置中现浇砼夹心墙的结构示意图;

图2为本发明所述的一种现浇砼夹心墙替代砌体墙的施工装置的施工流程图。

附图标记说明如下:

1、顶丝;2、内侧钢丝网片;外侧钢丝网片;4、顶丝防腐端头;5、现浇混凝土层;6、插丝;7、保温层。

具体实施方式

一种现浇砼夹心墙替代砌体墙的施工装置及方法,其使用了一种现浇砼夹心墙,该现浇砼夹心墙包括保温层7、贯穿所述保温层7的插丝6、设置在所述保温层7两侧壁上的内侧钢丝网片2、设置在所述内侧钢丝网片2一侧设置有外侧钢丝网片3、设置在所述外侧钢丝网片3与所述内侧钢丝网片2之间的顶丝1、成型于所述顶丝1一端的顶丝防腐端头4以及浇筑在所述外侧钢丝网片3两侧的现浇混凝土层5;其中该现浇砼夹心墙的施工方法如下:

步骤1:钢筋绑扎

主体结构墙钢筋绑扎应满足设计要求,在此需要强调,梁底与夹心墙交接的部位竖向应设置φ8@200钢筋,钢筋贯通主体结构梁与梁下夹心板钢筋网绑扎搭接长度不小于300mm,且伸出结构梁顶面不小于300mm,作为钢筋甩茬,方便与后续安装的夹心板进行绑扎搭接;

步骤2:现浇砼夹心墙安装

(1)焊接钢筋网架保温板施工现场的水平、垂直运输,可以采用塔吊吊运,并根据其所在的位置提前对夹心墙进行编号,再按顺序进行安装;

(2)焊接钢筋网架保温板的安装应以逐间封闭、顺序连接的方式进行,保温板之间拼接缝的宽度不得大于20mm,较轻的焊接钢筋网架保温板可采用人工的方式直接就位安装,重量较大的焊接钢筋网架保温板可在垂直吊装时直接就位,焊接钢筋网架保温板就位后的微调,应在保温板上加垫方木,然后用铁锤敲击方木进行微调,不得直接撬动或击打钢筋网架;

(3)焊接钢筋网架保温板安装就位后,应对其垂直度进行测量和纠偏,然后采用钢管搭设临时护架,以保证焊接钢筋网架保温板的稳定性;

(4)焊接钢筋网架保温板安装就位、临时固定后,应立即和墙身及暗柱的普通钢筋进行绑扎固定,防止发生意外;

(5)焊接钢筋网架保温板之间的连接根据施工图纸及相关图集要求,采用附加钢筋绑扎、搭接同规格焊接网两种方式进行;

(6)焊接钢筋网架保温板安装固定并进行钢筋连接后,方可进行墙身内线管、箱盒及预埋件的敷设固定,在施工过程中,由于较粗的电管或其他管道需要沿墙竖向走管或其他原因,需将钢筋焊网剪断时,应在布管完毕后,用同规格钢筋焊网或直径6mm钢筋在截断处搭接固定,作为加强措施,搭接长度应满足相关规范要求,绑扎牢固;

(7)焊接钢筋网架保温板安装完毕后,应对包括焊接钢筋网架保温板、普通钢筋、管线敷设、垫块安装等进行隐蔽工程验收;

(8)夹心墙上方有梁时,需留设竖向附加钢筋,梁底与夹心墙交接的部位应设置φ8@200钢筋,钢筋贯通主体结构梁并与梁下夹心板钢筋网绑扎搭接长度不小于300mm,且伸出结构梁顶面不小于300mm,作为钢筋甩茬,与后续安装的夹心板进行绑扎搭接,为便于混凝土浇筑下料,与结构梁底接触夹心板,向下缩减100mm,为保证夹心墙根部混凝土浇筑时与已施工结构楼板结合紧密,安装夹心板之前墙根应按要求剔凿到位,并清理干净,夹心板底部应采用MU10混凝土实心砌块或水泥垫块或挤塑板垫起50mm高,保证新旧混凝土紧密结合,垫块厚度须小于夹心墙中挤塑聚苯板厚度;

(9)夹心板之间的竖缝应在夹心板两侧钢筋网的外缘附加搭接钢筋网,与两块夹心板搭接均不小于150mm;夹心板与夹心板呈90°夹角时,应在阴阳角处附加搭接角网,与两块夹心板搭接均不小于150mm;夹心板与结构墙钢筋交接处应附加搭接平网,与夹心板钢筋网和结构墙钢筋搭接长度均不小于150mm;夹心板与结构墙呈90°夹角时,应在阴阳角处附加搭接角网,与夹心板钢筋网和结构墙钢筋搭接长度均不小于150mm;当窗洞周围两侧及下部有夹心墙时,与窗洞口交接的夹心板边缘应从洞口边向夹心板内返50mm,用U型钢筋网与夹心板钢筋网进行搭接,U型钢筋网端部距窗洞边缘不小于10mm,U型钢筋网与夹心板钢筋网搭接长度不小于150mm;

步骤3:模板安装

(1)现浇混凝土夹心墙的模板工程施工,按照普通剪力墙大模板的施工工艺标准进行即可;

(2)成型的模板应拼装紧密,不得漏浆,应保证构件尺寸、形状;

(3)模板底部,应在模板就位时铺垫砂浆或在就位后用砂浆塞缝;

(4)模板的拼接缝部位应采取填压海绵密封条或粘贴密封胶带等防止漏浆的措施;

(5)封模前根据模板加固位置在保温板上预留螺栓孔作为加固洞,大小根据加固件尺寸留设,并把保温板碎屑、垃圾清理干净后安装模板;

步骤4:混凝土浇筑

(1)混凝土夹心墙内置挤塑聚苯板的保护层厚度为50mm,可采用与主体结构墙同标号的自密实混凝土或细石混凝土与主体结构一次浇筑,粒径不得大于聚苯板保护层厚度的1/4,塌落度不小于220mm,扩展度600-750mm,

(2)混凝土夹心墙进行混凝土浇筑时,混凝土的入模温度控制在5~35℃,降雨、降雪或模板内积水均会对混凝土的骨料性能产生较大影响,甚至导致混凝土离析,因此在降雪、降雨期间不适宜进行混凝土浇筑,混凝土浇筑也应避开高温时段,当水分蒸发较快时应在施工作业前采取挡风、遮阳等措施,

(3)混凝土浇筑现场,设专人对每车混凝土骨料性能进行检测,坍落度、扩展度满足相关要求,且无泌水、离析的混凝土方可入模浇筑,当混凝土的骨料性能不能满足要求时,可向混凝土搅拌运输车内加入适量的与配合比成分相同的外加剂,并使滚筒快速旋转搅拌以调整普通商品混凝土和易性能,直至普通商品细石混凝土各项性能达到要求标准,采取上述方法时应事先申请并进行记录,外加剂掺量和搅拌时间应经试验确定,浇筑过程中任何时间段、任何部位严禁加水,

(4)现浇混凝土夹心墙建筑保温体系混凝土配置的相关规定应满足《普通混凝土配合比设计规程》JGJ55-2011的要求,

(5)现浇混凝土夹心墙建筑保温体系的混凝土浇筑点应选择在十字形、T形或L形墙体交叉部位,以便混凝土的均匀流动,多点振捣密实,

(6)普通商品细石混凝土离析产生主要与混凝土的下料方式、最大粗骨料粒径及浇筑高度有关,在混凝土浇筑时,倾落高度不应大于5米,当不能满足规定时,应采取串筒、溜槽等缓冲措施,为避免冲击力较大而产生局部堵塞,宜在模板上口设置漏斗或挡板,使混凝土的较慢的速度入模板,

(7)混凝土夹心墙内置建筑保温体系浇筑混凝土时,应分层浇筑,每层高度不大于500mm,层与层之间的间隔时间不超过混凝土初凝时间,

(8)混凝土下料点应分散布置,连续浇筑,在同一浇筑点宜采用推移式连续浇筑,当在多个浇筑点之间切换时应在前层混凝土初凝之前浇筑次层混凝土,

(9)由于混凝土夹心墙内置保温体系的钢丝网较密,宜采用小型震动棒振捣30振动棒或更小型号,且在模板两侧用皮锤敲击等方式进行辅助振捣,当混凝土在局部出现堵塞后,可用螺纹钢筋进行插捣,

(10)应在混凝土夹心墙与结构墙之间用钢丝网进行拦茬,避免非细石混凝土窜流入夹心墙中,造成粗骨料堵塞空隙,导致后续混凝土难以灌入,从而造成漏浇、空洞;

步骤5:模板拆除以及混凝土养护

夹心墙所在墙体模板拆除与主体结构墙体模板拆除所需注意要点无异,可参照具体工程模板施工方案执行,模板拆除后12h内进行浇水养护,养护时间不得小于7d。

本实施例中,所述保温层7采用挤塑聚苯板制成,将挤塑聚苯板两侧用两层钢筋焊网间隔一定距离通过顶丝1焊成网架,再通过插丝6穿过保温板并留有一定长度或在钢丝端部与钢筋焊网焊接,组成焊接钢筋网架保温板。

本实施例中,所述的内侧钢丝网片2采用Φ2的钢筋捆结制成,所述的内侧钢丝网片2采用Φ4的钢筋捆结制成,所述内侧钢丝网片2与所述外侧钢丝网片3之间排距为4cm。

本实施例中,所述插丝6采用规格为φ3mm的钢丝,两端连接所述内侧钢丝网片2与所述外侧钢丝网片3,并贯通所述保温层7,使该夹心墙成为一个整体,且所述插丝6数量不少于10根/㎡。

本实施例中,所述顶丝1采用规格为φ3mm的钢丝,连接所述内侧钢丝网片2与所述外侧钢丝网片3,形成钢筋网架的镀锌钢丝,一端伸出所述外侧钢丝网片3至模板边缘内返1mm,另一端与内侧网片相平,所述顶丝1与所述内侧钢丝网片2以及所述外侧钢丝网片3均焊接,间距不大于200*200mm,起到控制保护层厚度的作用。

本实施例中,建筑保温体系属非标准件,规格尺寸根据填充墙尺寸并结合施工特点而定制生产,其中,为便于混凝土浇筑下料,与结构梁板顶接触的夹心板,向下缩减100mm,为保证后期窗户固定及振捣棒下棒充分振捣,与窗洞口接触的夹心板窗洞口两侧及窗洞口下部向内缩减50mm,用U型钢丝网与夹心板搭接连接,搭接长度不小于150mm,U型钢丝网规格为φ4@100*100;此外夹心板从结构楼板生根的墙体,其夹心板底部应用MU10混凝土实心砌块或水泥垫块聚苯板亦可垫设50mm高,保证新旧混凝土紧密结合。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种现浇砼夹心墙替代砌体墙的施工装置及方法

- 一种用于金属夹心板墙与砌体墙之间的平接窄缝结构