一种用于硬脆材料微纳功能表面加工的激光辅助切削机床

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于机械制造领域,具体涉及一种用于硬脆材料微纳功能表面加工的激光辅助切削机床及其加工方法。

背景技术

硬脆材料由于其在光学、电子与机械性质上的特殊性能,所制备的各种精密零件在相关领域应用十分广泛。但由于硬脆材料具有高硬度和脆性的特质,通常被归类为难加工材料。目前激光辅助加工广泛被认为是加工硬脆材料经济可行的方法之一。而如黑硅、微流道这样的微纳表面功能结构的应用更加拓宽了硬脆材料的应用面。近十几年里,表面微纳结构逐渐成为硬脆材料研究的热门研究方向之一。

目前,暂未查到国内外关于硬脆材料微纳功能表面激光辅助切削成型机床的研究。而现使用的相关设备大多停留在实验室应用阶段,整体以“激光器+加工设备”自行拼搭为主,远没有达到商业级产品的程度,如若能研究一种可以高效地在硬脆材料表面加工出微结构的机床,必将大大降低其成本,促进其在民生、医疗、通信、科研乃至军工国防领域的应用推广。

发明内容

针对目前市面上没有用于商用级硬脆材料微纳功能表面加工的激光辅助切削成型机床的问题,本发明提供一种用于硬脆材料微纳功能表面成型的激光辅助切削机床及其加工方法,创新地采用3-PUU并联机构,在刀具与激光器都相对于机床固定的情况下,利用转台和3-PUU 并联机构的配合,实现激光始终照射在工件待加工区域的加工效果。

本发明的目的是通过以下技术方案实现的,结合附图:

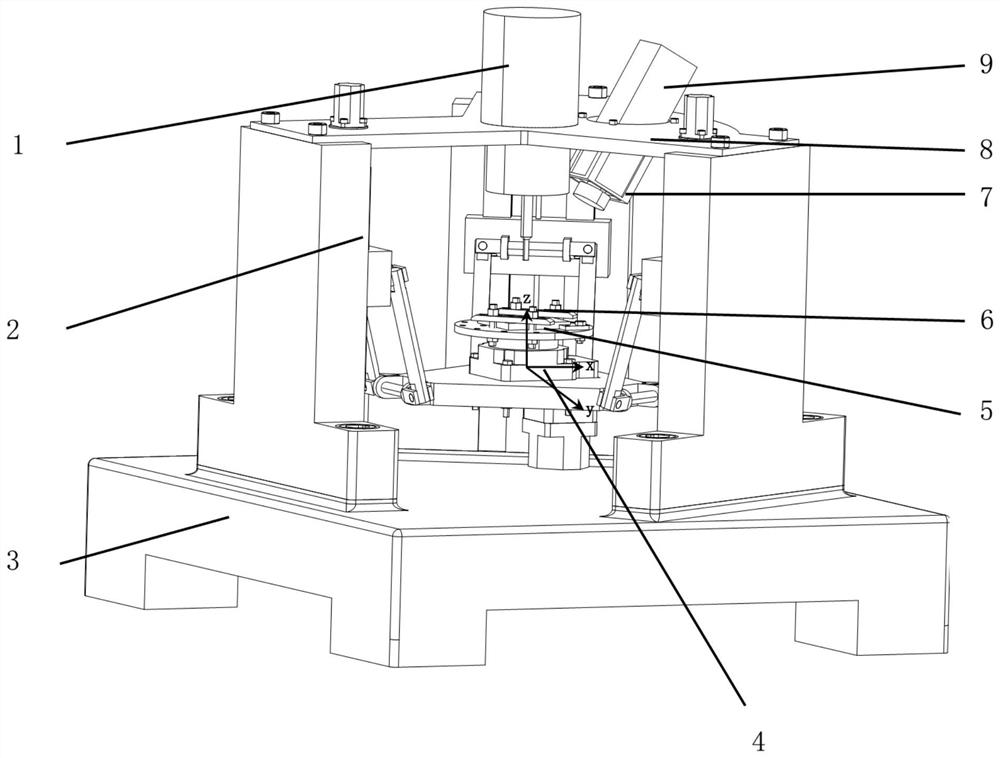

一种用于硬脆材料微纳功能表面成型的激光辅助切削机床,包括铣刀模块1、立柱组模块2、底座3、载物台组模块4、夹紧定位模块6、顶盖8、激光器9;三个立柱组模块2固定在底座3上且绕z轴均匀分布,载物台组模块4分别与三个立柱组模块2铰接且位于立柱组模块2之间的中心位置;立柱组模块2上设有由丝杠203驱动的滑块206,滑块206与载物台组模块4铰接,使载物台组模块4与立柱组模块2构成3-PUU并联机构;工件5通过夹紧定位模块6固定在载物台组模块4上且能够在载物台组模块4驱动下绕Z轴旋转;顶盖8固定在三个立柱组模块2上,铣刀模块1固定在顶盖8上且位于载物台组模块4正上方,激光器9通过激光器架7固定在顶盖8上且位于铣刀模块1侧方。

3-PUU并联机构是指3自由度的移动副-虎克铰副-虎克铰副并联机构连接形式,3-PUU 机构能够通过分别改变三个滑块206的Z向位置实现载物台组模块4沿X、Y、Z轴的移动。3-PUU并联机构的结构相对简单,同时具有高刚性、高速度、高精度、高柔性、高灵活性、无累积误差的优点,非常适合激光切割的要求。3-PUU相对于多自由度并联机构而言,具有更实际的应用价值,结构简单,可以满足平面切割的要求。

进一步地,所述立柱组模块2包括丝杠电机201、垫片202、丝杠203、立柱204、导轨205、滑块206、连杆207、虎克铰208,所述导轨205沿Z轴方向固定在立柱204上,滑块 206与导轨205滑动连接,滑块206通过虎克铰208与连杆207铰接,连杆207另一端通过虎克铰208与所述载物台组模块4铰接;丝杠电机201固定在顶盖8上,丝杠203与滑块206 啮合传动,在丝杠电机201的驱动下,滑块206沿导轨205滑动,作直线往复运动,实现推拉连杆207的功能,且每个立柱组模块都由单独的丝杠电机201独立驱动。

进一步地,所述载物台组模块4包括安装板401、转台402、载物平台403、步进电机404,安装板401固定在转台402上,转台402安装在载物平台403上并在步进电机404的驱动下旋转,步进电机404固定在载物平台403底部,载物平台403上设有三对凸耳,三对凸耳与所述立柱组模块2通过虎克铰208铰接。

优选地,所述安装板401包括夹紧件安装孔4011、安装板安装孔4012、安装板定位孔 4013、定位块安装孔4014、定位块定位孔4015,夹紧件安装孔4011沿安装板401周向均匀分布,实现安装夹紧件功能,安装板安装孔4012沿安装板401周向均匀分布,实现固定安装板401功能,安装板定位孔4013实现安装板401定位功能,定位块安装孔4014实现安装定位块604功能,定位块定位孔4015实现定位块604定位功能。

进一步地,所述夹紧定位模块6包括压块601、压紧螺母602、压紧螺柱603、定位块604;定位块604固定在安装板401上,定位块604限制工件5的x移动、y移动和z转动三个自由度,压块601将工件压紧固定在安装板401上,定位块604和安装板401实现工件定位功能。

优选地,所述定位块604设有与工件5外形匹配的定位豁口,通过定位豁口限制工件5 沿X轴及Y轴方向的移动以及绕Z轴的转动。

优选地,所述压块601上设有长条孔,用于调节压紧螺柱603的装配位置;压块601压紧工件5后,通过压紧螺母602和压紧螺柱603固定在安装板401上,实现夹紧工件功能。

优选地,所述所述底座3顶面设有三个凸台,三个凸绕z轴均匀分布,用于安装立柱组模块2。

本发明同时提供一种用于硬脆材料微纳功能表面成型的激光辅助切削机床的加工方法,主要包括以下几个步骤:

步骤1.将工件装夹至定位夹具模块上,启动机床,设置系统初始参数值及初始位置,同时输入设计模型;

步骤2.分析设计模型,根据数据分析,确定机床的运行动作,形成数控加工程序,通过控制工作台旋转和3-PUU并联机构的运动来达到控制工件运动的目的;

步骤3.对步骤2中已加工的工件进行测量,形成模型,与步骤1中输入的设计模型进行比较;

步骤4.若满足精度要求,结束加工,若不满足精度要求,返回步骤1中的设备初始化动作。

进一步地,加工方向转变时,所述步骤2中载物台组模块运动的控制是指:先确定转角,然后通过工件位置与转角的关系,来确定工件的水平移动。

进一步地,所述3-PUU并联机构的运动通过三个立柱组模块协同控制,最终实现载物台组模块沿 X、Y、Z轴的移动:根据三个立柱组模块的滑块位置与载物台组模块位置间关系,确定三个滑块各自的运动,滑块在丝杠的驱动下作直线往复运动,带动载物台组模块运动。

本发明的优点在于:

1.针对国内硬脆材料激光辅助加工机床尚处于实验室阶段的现状,设计了一款专用型硬脆材料激光辅助切削机床,使得机床更加集成与商业化,并对设备外形加以优化,达到商业级产品要求,同时对激光器的功率参数、刀具的运动等进行控制,激光器与加工设备的融合方式,方便操作,便于控制,安全可靠,外形美观;

2.不同于传统的xyz坐标机床,机床设计创新地采用3-PUU并联机构,对3-PUU并联机构在机床设计中的应用进行尝试,通过对3-PUU并联机构的控制实现工件的移动自由度,使用转台实现工件转动自由度,从而实现对工件的控制;3-PUU相对于多自由度并联机构而言,具有更实际的应用价值,结构简单,可以满足平面切割的要求。

3.在刀具与激光器都相对于机床固定的情况下,利用转台和滑块的配合,实现“激光始终照射在待加工区域”的加工效果。

附图说明

图1是本发明一种用于硬脆材料微纳功能表面成型的激光辅助切削机床的总体结构示意图

图2是所述立柱组模块示意图

图3是所述载物台组模块示意图

图4是载物台组模块工件装夹示意图

图5是所述安装板俯视图

图6是所述底座结构示意图

图7是本发明一种用于硬脆材料微纳功能表面成型的激光辅助切削机床的加工方法流程图

图8是3-PUU并联机构运动原理简图

图9是3-PUU并联机构在加工过程的运动分析图

图中:

1.铣刀模块 2.立柱组模块 3.底座 4.载物台组模块 5.工件 6.夹紧定位模块7.激光器架 8.顶盖 9.激光模块 201.丝杠电机 202.垫片 203.丝杠 204.立柱 205.导轨206.滑块 207.连杆 208.虎克铰 401.安装板 402.转台 403.载物平台 404.步进电机601.压块 602.压紧螺母 603.压紧螺柱 604.定位块 4011.夹紧件安装孔 4012.安装板安装孔 4013.安装板定位孔 4014.定位块安装孔 4015.定位块定位孔

具体实施方式

下面结合附图和实施例进一步说明实施方案。

机床的运动原理为:刀具和激光器固定,工件绕刀具轴线旋转。此方法结构简单,可以减小能耗,提高精度。具体实施方法如下:

一种用于硬脆材料微纳功能表面成型的激光辅助切削机床,包括铣刀模块1、立柱组模块2、底座3、载物台组模块4、工件5、夹紧定位模块6、顶盖8、激光器9;三个立柱组模块2固定在底座3上且绕z轴均匀分布,载物台组模块4分别与三个立柱组模块2铰接且位于立柱组模块2之间的中心位置;立柱组模块2上设有由丝杠203驱动的滑块206,滑块206 与载物台组模块4铰接,使载物台组模块4与立柱组模块2构成3-PUU并联机构;工件5通过夹紧定位模块6固定在载物台组模块4上且能够在载物台组模块4驱动下绕Z轴旋转;顶盖8固定在三个立柱组模块2上,铣刀模块1固定在顶盖8上且位于载物台组模块4正上方,激光器9通过激光器架7固定在顶盖8上且位于铣刀模块1侧方。

3-PUU并联机构是指3自由度的移动副-虎克铰副-虎克铰副并联机构连接形式,3-PUU 机构能够通过分别改变三个滑块206的Z向位置实现载物台组模块4沿X、Y、Z轴的移动。3-PUU并联机构的结构相对简单,同时具有高刚性、高速度、高精度、高柔性、高灵活性、无累积误差的优点,非常适合激光切割的要求。3-PUU相对于多自由度并联机构而言,具有更实际的应用价值,结构简单,可以满足平面切割的要求。

进一步地,所述立柱组模块2包括丝杠电机201、垫片202、丝杠203、立柱204、导轨205、滑块206、连杆207、虎克铰208,所述导轨205沿Z轴方向固定在立柱204上,滑块 206与导轨205滑动连接,滑块206通过虎克铰208与连杆207铰接,连杆207另一端通过虎克铰208与所述载物台组模块4铰接;丝杠电机201固定在顶盖8上,丝杠203与滑块206 啮合传动,在丝杠电机201的驱动下,滑块206沿导轨205滑动,作直线往复运动,实现推拉连杆207的功能,且每个立柱组模块都由单独的丝杠电机201独立驱动。

进一步地,所述载物台组模块4包括安装板401、转台402、载物平台403、步进电机404,安装板401固定在转台402上,转台402安装在载物平台403上并在步进电机404的驱动下旋转,步进电机404固定在载物平台403底部,载物平台403上设有三对凸耳,三对凸耳与所述立柱组模块2通过虎克铰208铰接。

优选地,所述安装板401包括夹紧件安装孔4011、安装板安装孔4012、安装板定位孔 4013、定位块安装孔4014、定位块定位孔4015,夹紧件安装孔4011沿安装板401周向均匀分布,实现安装夹紧件功能,安装板安装孔4012沿安装板401周向均匀分布,实现固定安装板401功能,安装板定位孔4013实现安装板401定位功能,定位块安装孔4014实现安装定位块604功能,定位块定位孔4015实现定位块604定位功能。

进一步地,所述夹紧定位模块6包括压块601、压紧螺母602、压紧螺柱603、定位块604;定位块604固定在安装板401上,定位块604限制工件5的x移动、y移动和z转动三个自由度,压块601将工件压紧固定在安装板401上,定位块604和安装板401实现工件定位功能。

优选地,所述定位块604设有与工件5外形匹配的定位豁口,通过定位豁口限制工件5 沿X轴及Y轴方向的移动以及绕Z轴的转动。

优选地,所述压块601上设有长条孔,用于调节压紧螺柱603的装配位置;压块601压紧工件5后,通过压紧螺母602和压紧螺柱603固定在安装板401上,实现夹紧工件功能。

优选地,所述底座3顶面设有三个凸台,三个凸绕z轴均匀分布,用于安装立柱组模块 2。

本发明同时提供一种用于硬脆材料微纳功能表面成型的激光辅助切削机床的加工方法,主要包括以下几个步骤:

步骤1.将工件装夹至定位夹具模块上,启动机床,设置系统初始参数值及初始位置,同时输入设计模型;

步骤2.分析设计模型,根据数据分析,确定机床的运行动作,形成数控加工程序,通过控制转台旋转和3-PUU并联机构的运动来达到控制工件运动的目的;

步骤3.对步骤2中已加工的工件进行测量,形成模型,与步骤1中输入的设计模型进行比较;

步骤4.若满足精度要求,结束加工,若不满足精度要求,返回步骤1中的设备初始化动作。

进一步地,所述加工方向转变时,所述步骤2中载物台组模块运动的控制是指:先确定转角,然后通过工件位置与转角的关系,来确定工件的水平移动。

进一步地,所述3-PUU并联机构的运动通过三个立柱组模块2的丝杠电机201的协同控制,最终实现动平台沿X、Y、Z轴的移动:根据三个立柱组模块2的滑块位置与载物台组模块位置间关系,确定三个丝杠电机201各自的运动,滑块206利用丝杠203在丝杠电机201的驱动下作直线往复运动,实现推拉连杆207的功能,推拉连杆207带动载物台组模块实现载物台组模块的运动。

实施例1

选定加工对象为简单二维微流道结构,其结构特点是:多为简单二维图案,对流道表面粗糙度有要求以便于控制流体流速。加工方式选择铣削。由于铣削过程中刀具旋转,无法采取激光路径在刀具内的过程中激光辅助加热方式,因此选择加热方式为预热加热模式。由于激光器照射点应始终位于待加工表面,因此当刀具在工件表面平动时,若激光器照射位置始终不变,在加工方向转变时,激光无法照射到待加工表面,甚至会照射到刀具或机床其他部分,造成损失。为解决激光点与刀具路径不匹配的问题,需要增加一个旋转自由度满足激光照射点始终在刀具前进方向,故采用“刀具和激光器固定,工件绕刀具轴线旋转。”的方法,此方法结构简单,可以减小能耗,提高精度。机床具体实施方法如下:

如图1所示,一种用于硬脆材料微纳功能表面成型的激光辅助切削机床,包括铣刀模块 1、立柱组模块2、底座3、载物台组模块4、工件5、夹紧定位模块6、激光器架7、顶盖8、激光器9,所述底座3在顶面有三个均布凸台,用以安装立柱组模块2,立柱组模块2共有3 组,固定在底座3上的三个凸台上并绕z轴均匀分布,目的是为滑块提供驱动,载物台组模块4与立柱组模块2铰接且位于立柱组模块2的中心位置,载物台组模块4与立柱组模块2 形成3-PUU并联机构,3-PUU(P-prismatic pair移动副,U-Hooke joint pair虎克铰副)并联机构是指3自由度的移动副-虎克铰副-虎克铰副并联机构连接形式,3-PUU机构能够通过改变三个滑块位置实现动平台沿X、Y、Z轴的移动,并联机构的结构相对简单,同时具有高刚性、高速度、高精度、高柔性、高灵活性、无累积误差的优点,非常适合激光切割的要求。 3-PUU相对于多自由度并联机构而言,具有更实际的应用价值,结构简单,可以满足平面切割的要求。工件5通过夹紧定位模块6固定在载物台组模块4上,顶盖8固定在立柱组模块2上,铣刀模块1固定在顶盖8上且位于载物台组模块4正上方,激光器架7固定在顶盖8 上且位于铣刀模块1侧方,激光器9固定在激光器架7上。

如图2所示,所述立柱组模块2包括丝杠电机201、垫片202、丝杠203、立柱204、导轨205、滑块206、连杆207、虎克铰208,所述导轨205与立柱204固定连接,滑块206与导轨205滑动连接,滑块206利用虎克铰208与连杆207铰接,丝杠电机201固定在顶盖8 上,通过控制丝杠电机的通断时间、脉冲频率即可控制滑块按指定速度移动到指定位置,滑块206利用丝杠203在丝杠电机201的驱动下作直线往复运动,实现推拉连杆207的功能。立柱所占体积较大,材料选择HT200,滑块主要负责在丝杠控制下推拉连杆,受力不大,应选择质量较小的材料来减小运动过程中的惯量,材料选择铝合金5083-H112,连杆承受小幅值中高频率的拉压载荷,而且连杆形体不复杂加工工艺性较好,因此材料选择45钢。

如图3所示,所述载物台组模块4包括安装板401、转台402、载物平台403、步进电机404,载物台组模块4的功能是装夹被加工件,并且为加工提供所需要的转动自由度,安装板401固定在转台402上,转台402在步进电机404的驱动下旋转,转台402固定在载物平台 403上,步进电机404固定在载物平台403上,载物平台403的三对凸耳与立柱组模块2通过虎克铰208铰接。

如图4所示,所述夹紧定位模块6包括压块601、压紧螺母602、压紧螺柱603、定位块604,定位块604固定在安装板401上,定位块604限制工件5x移动、y移动和z转动三个自由度,安装板401限制工件5z移动、x转动和y转动三个自由度,定位块604和安装板401 实现工件定位功能,压块601利用压紧螺母602和压紧螺柱603固定在安装板401上,实现夹紧工件功能。

如图5所示,所述安装板401包括夹紧件安装孔4011、安装板安装孔4012、安装板定位孔4013、定位块安装孔4014、定位块定位孔4015,夹紧件安装孔4011沿安装板401周向均匀分布,实现安装夹紧件功能,安装板安装孔4012沿安装板401周向均匀分布,实现固定安装板401功能,安装板定位孔4013实现安装板401定位功能,定位块安装孔4014实现安装定位块604功能,定位块定位孔4015实现定位定位块604功能。安装板顶面作为工件定位面,具有一定的平面度要求;其次为适应不同大小工件安装,安装夹紧件的孔分布要合适:过疏则不便于夹紧工件,过密又会提高加工成本;并且还要为安装板固定在转台上留有安装孔;最后还要为定位块及其定位销留有安装孔。此外安装板的质量也应该较轻,减小转台转动惯量。

如图6所示,所述底座3在顶面有三个均布凸台,用以安装立柱组,同时凸台能减小顶面需要铣削平面面积;底面同样设有减小加工面积的开槽。底座作为承载机床重量的主要零件,稳定性要求较高;底座在总长、总宽及总高上没有过于精细的尺寸要求,但对三凸台的均布性与距离要求较高;零件整体体积较大,需要经过铣削、钻孔工序,而且作为受压支撑件,综合考虑材料选用HT200。

3-PUU并联机构自由度计算:检验3-PUU并联机构自由度,在该机构中,活动构件有三个滑块,三根连杆及一个动平台,数目为7;V级副为空间移动副,数目为3;Ⅳ级副为虎克副,数目为6,根据自由度计算公式:

n=6n-5P

计算的该机构自由度数为

n=6×7-5×3-4×6=3

铣削二维微流道过程中需要刀具与工件在水平面内自由运动,在退刀动作时又需要竖直方向运动,因此分析机床需要x、y、z三个方向的移动自由度,其中z轴方向仅在非加工时被需要,因此机床为2.5轴即可。

驱动数等于自由度数,该机构能有确定运动,自由度满足要求。

如图8所示,3-PUU并联机构控制动平台运动的理论原理为:

不同于传统xyz坐标,3-PUU并联机构的驱动电机并不分别独立控制某一方向的运动,因此需要寻找滑块位置与动平台位置之间的关系,才能通过控制滑块位置来控制动平台的位置。

为了求解平台与滑块的位置关系,首先对3-PUU并联机构进行结构简化并构建坐标系。假设三个滑块分别沿1轴、2轴、3轴三个导轨中心轴方向上下运动,将滑块简化为A

以三轴与定平台交点所成正三角形中心点O为原点建立定右手直角坐标系O-XYZ,X轴平行于A

假设定平台正三角形边长为L,动平台正三角形边长为L

以1轴为例,初始时O

根据正三角形边长公式及中点定义可知,A相对于定坐标系坐标为

根据坐标变化知识可知,A和A

那么|AA

在ΔAA

同理,可推得|BB

在机床外形确定的情况下,L,L

如图9所示,控制平台的运动和转角的原理为:

在实际加工运动过程中还需要转台与动平台平动的配合,为确定平台位置与转角的关系,首先对模型进行简化并建立坐标系,在该问题中,Z方向的自由度不影响两者关系,因此可以将问题简化为平面问题。定坐标系O-XY固联在机床机架下,刀尖坐标P坐标为(X

根据坐标变化知识,此时P点相对于动坐标系的坐标应为

为方便表示,约定

P点相对于动坐标系的坐标为

P(X

接下来将动坐标系O

P(X

为达到O

(u cosα+vsinα)-u

沿Y

(v cosα-u sinα)-v

但是这两个平移是沿着X

[(u cosα+v sinα)-u]cosα-[(v cosα-u sinα)-v]sinα (1)

沿Y(或Y

[(u cosα+v sinα)-u]sinα+[(v cosα-u sinα)-v]cosα (2)

将式(1)(2)化简,得到在平台转动α角度时动平台沿X方向平移公式f(α)与沿Y方向平移公式g(α)

实际加工时,

实施例2

一种用于硬脆材料微纳功能表面成型的激光辅助切削机床的加工方法,主要包括以下几个步骤:

步骤1.根据加工工件选择刀具,将刀具安装在固定位置,同时根据工件材料以及加工要求,调整激光器功率;

步骤2.将工件装夹至定位夹具模块上,由于机床工作原理为刀具和激光器固定,工件具有沿三轴移动和绕竖直轴转动自由度,启动机床时,需设置工件的初始位置及系统其他初始参数值,同时输入设计模型;

步骤3.分析设计模型,根据滑块位置与工作台位置间关系,来确定三个丝杠电机201各自的运动,同时根据平台位置与转角的关系,来确定步进电机404的运动,根据数据分析,最终确定工件的运行动作,形成数控加工程序,最终通过工作台旋转和滑块的运动来达到控制工件运动的目的;

步骤4.对步骤3中已加工的工件进行测量,形成模型,与步骤2中输入的设计模型进行比较;

步骤5.若满足加工要求,结束加工,若不满足加工要求,返回步骤2中设备初始化动作。

- 一种用于硬脆材料微纳功能表面加工的激光辅助切削机床

- 一种激光改性超精密切削的激光辅助加工硬脆材料方法