一种氧化铝制造工艺

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及氧化铝加工领域,更具体的说是一种氧化铝制造工艺。

背景技术

通过煅烧水合氢氧化铝的氧化铝,因随着加工温度的不断提升,经过不断的高温反应产生的氧化铝本身硬度极大,并不适合进行分散搅拌,较难将其不规格的氧化铝进行筛率;专利号为202120047588.1公开了一种氧化铝生产除渣装置,包括操作平台,所述操作平台的上表面固定连接有龙门架,所述龙门架的正面和背面均固定连接有L形固定板,所述龙门架和L形固定板的内壁均固定连接有碰撞缓冲装置,所述操作平台的上表面固定连接有稳定横板,所述龙门架的左右两侧面均固定连接有驱动电机。该氧化铝生产除渣装置,通过驱动电机驱动蜗杆和蜗轮带动转动弯杆和放置箱转动,对放置箱内的氧化铝具有更好的除渣效果,与碰撞轮相互碰撞提高了对放置箱内氧化铝的震动力度,能够更好的保证对氧化铝的除渣效果,保证了氧化铝的正常使用,有利于使用便利性的提高,提高了工作人员使用的便利性。但是该设备并不能够将氧化铝进行有效的分散并根据体积大小进行自动筛滤。

发明内容

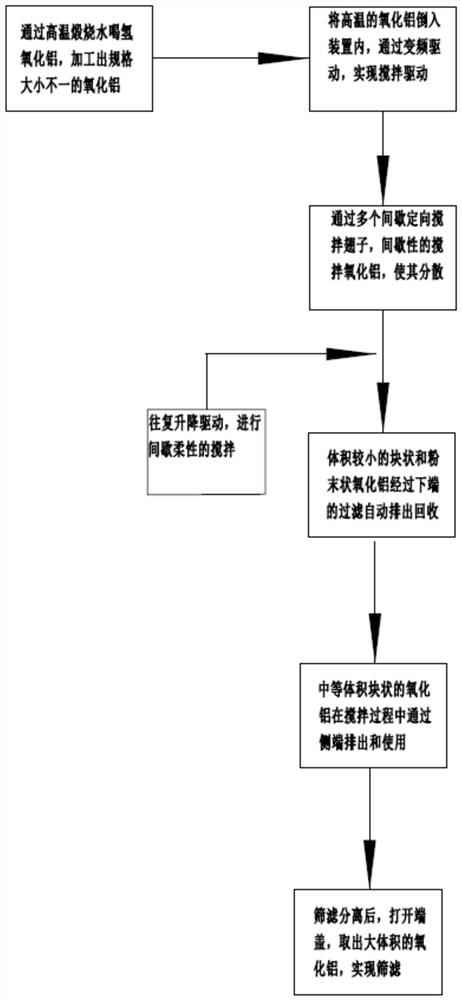

本发明的目的是提供一种氧化铝制造工艺,其有益效果为能够将高温硬度大的刚刚加工生产出的氧化铝进行分散和筛滤,根据体积带下进行筛滤后适用于不同方向。

本发明的目的通过以下技术方案来实现:一种氧化铝制造工艺,该方法包括以下步骤:

步骤一、通过高温煅烧水合氢氧化铝,加工制备出规格大小不一的氧化铝;

步骤二、将高温的氧化铝倒入装置内,通过变频驱动搅拌器,实现搅拌驱动;往复升降驱动,进行间歇柔性的搅拌;

步骤三、通过多个间歇定向搅拌翅子,间歇性的搅拌氧化铝,使其分散;

步骤四、体积较小的块状和粉末状氧化铝经过下端的过滤自动排出回收;中等体积块状的氧化铝在搅拌过程中通过侧端排出和使用;

步骤五、筛滤分离后,打开端盖,取出大体积的氧化铝,实现筛滤。

所述搅拌器包括中心螺杆驱动轴、中心驱动电机、多个螺纹套筒、多个坡块搅拌翅子和固定架,中心螺杆驱动轴的下端通过联轴器中心驱动电机的传动轴上,中心螺杆驱动轴的上端通过轴承座转动在固定架内,中心驱动电机通过电机座固定在固定架的下端,中心螺杆驱动轴上通过螺纹配合连接多个螺纹套筒,螺纹套筒上固定有用于搅拌的坡块搅拌翅子。

所述坡块搅拌翅子的形状为弧形倾斜坡块。

所述固定架内均匀固定多个用于顶开开关的固定顶台,固定架的四个支撑杆上均设置有纵向滑槽,固定架的上端固定并连通有用于添加氧化铝的添加斗,固定架的侧端均匀固定多个用于缓冲下落的缓冲坡块,固定架的侧端固定用于收集中提及氧化铝的侧固定回收台。

通过高温煅烧水合氢氧化铝,经过三级不断的温度变化,不断加工出氧化铝,因形态不一,加工出的氧化铝规格并不统一,结合不同的用处,根据体积大小筛滤氧化铝,小体积和颗粒的氧化铝用于做助剂,中体积的通过打磨后形成球体添加到作为耐火添加原料使用;较大体积的则需要进行敲碎处理;将规划大小不一的氧化铝倒入至搅拌装置内,通过驱动使呈载氧化铝的筒体上升,在上升过程中,不断间歇性的稳定推动和搅拌分散,因氧化铝硬度较大,避免损坏设备,需要间歇性的推动搅拌;在分散过程中,小体积的氧化铝筛滤至下端后,当驱动位于最下端自动排出,中体积的则在分散过程中排出回收,最后剩下大体积的氧化铝,分散完成后取出进行再处理;进而实现对坚硬的氧化铝在不损坏设备搅拌的前提下,分散筛滤处理刚刚制备出的高温的氧化铝。

附图说明

图1是本发明的氧化铝制备筛滤的流程示意图;

图2是本发明的搅拌分散的结构示意图;

图3是本发明的搅拌翅子的结构示意图;

图4是本发明的箱体结合的结构示意图;

图5是本发明的固定架的第一结构示意图;

图6是本发明的固定架的第二结构示意图;

图7是本发明的上固定限位筒的结构示意图;

图8是本发明的中心滑动筒的第一结构示意图;

图9是本发明的中心滑动筒的第二结构示意图;

图10是本发明的封闭下筒的结构示意图;

图11是本发明的过滤回收底筒的结构示意图;

图12是本发明的整体的第一结构示意图;

图13是本发明的整体的第二结构示意图。

图中:中心螺杆驱动轴1;中心驱动电机2;螺纹套筒3;多个坡块搅拌翅子4;上固定限位筒5;中心滑动筒6;封闭下筒7;过滤回收底筒8;中心筛滤底板9;侧筛滤箱10;上内筒11;搅拌翅子限位挡板12;两个弹簧轴13;多个限位牵制滑台14;两个滑动挡门15;多个弹簧复位轴16;多个固定顶台17;固定架18;添加斗19;缓冲坡块20和侧固定回收台21。

具体实施方式

下面结合附图对本发明作进一步详细说明。

如这里所示的实施方式所示,

通过高温煅烧水合氢氧化铝,经过三级不断的温度变化,不断加工出氧化铝,因形态不一,加工出的氧化铝规格并不统一,结合不同的用处,根据体积大小筛滤氧化铝,小体积和颗粒的氧化铝用于做助剂,中体积的通过打磨后形成球体添加到作为耐火添加原料使用;较大体积的则需要进行敲碎处理;将规划大小不一的氧化铝倒入至搅拌装置内,通过驱动使呈载氧化铝的筒体上升,在上升过程中,不断间歇性的稳定推动和搅拌分散,因氧化铝硬度较大,避免损坏设备,需要间歇性的推动搅拌;在分散过程中,小体积的氧化铝筛滤至下端后,当驱动位于最下端自动排出,中体积的则在分散过程中排出回收,最后剩下大体积的氧化铝,分散完成后取出进行再处理;进而实现对坚硬的氧化铝在不损坏设备搅拌的前提下,分散筛滤处理刚刚制备出的高温的氧化铝。

结合以上实施例进一步优化:

进一步的根据图2、图3、图4和图5所示的一种氧化铝制造工艺示例的工作过程是:

通过中心驱动电机2驱动,带动中心螺杆驱动轴1旋转,进而通过螺纹配合多个螺纹套筒3,使多个坡块搅拌翅子4旋转,初始状态下的坡块搅拌翅子4并未受到任何阻力和牵制,进而可以实现旋转,用于混合搅拌。

结合以上实施例进一步优化:

进一步的根据图2、图3、图4和图5所示的一种氧化铝制造工艺示例的工作过程是:

通过设置多个坡块搅拌翅子4的进行转动搅拌,通过弧形倾斜的设置,可以保障氧化铝的下落不堆积,方便实现分散。

结合以上实施例进一步优化:

进一步的根据图2、图3、图4和图5所示的一种氧化铝制造工艺示例的工作过程是:

通过固定架18的设置,除了支撑装置本身的作用,通过四个支撑杆上的多个纵向滑槽方便纵向限位驱动的牵制,通过添加斗19往上固定限位筒5内添加刚刚加工完成的规格不同意的氧化铝,通过缓冲坡块20用于按在回收排出氧化铝的时候,避免下落距离大,造成不必要的损坏,在装置的多个必要部位均设置有缓冲坡块20;侧固定回收台21使用于收集在运动过程中排出的中体积大小的氧化铝,方便统一回收收集,同时避免下落距离大造成损坏。

结合以上实施例进一步优化:

进一步的所述固定架18内壁的上端固定有限定滑动和封闭的上固定限位筒5,上固定限位筒5连通添加斗19,上固定限位筒5下端滑动添加有用于驱动搅拌的的中心滑动筒6,中心滑动筒6固定在封闭的封闭下筒7内,封闭下筒7固定在用于过滤和滑动驱动的中心筛滤底板9,中心筛滤底板9的下端固定并连通用于收集小体积氧化铝的过滤回收底筒8上。

该部分根据图7、图8、图9和图10所示的一种氧化铝制造工艺示例的工作过程是:

通过添加斗19添加的不规则的氧化铝,落入上固定限位筒5、中心滑动筒6和封闭下筒7内,最终下落在中心筛滤底板9上,通过中心筛滤底板9上的滤孔,在分散过程中,较小体积和颗粒的氧化铝就下落在过滤回收底筒8内,等待排出。

结合以上实施例进一步优化:

进一步的所述上固定限位筒5内壁固定有用于分层的上内筒11,上内筒11和上固定限位筒5之间设置有插槽用于驱动搅拌。

该部分根据图7、图8、图9和图10所示的一种氧化铝制造工艺示例的工作过程是:

通过上内筒11和上固定限位筒5之间设置有多种不同的插槽,实现封闭的同时,避免出现干涉,同时上内筒11和上固定限位筒5之间的插槽使方便在驱动上下位移时,用于中心滑动筒6的插入和滑动,同时方便安装减震。

结合以上实施例进一步优化:

进一步的所述中心滑动筒6的内壁固定有用于阻挡限位搅拌的搅拌翅子限位挡板12,中心滑动筒6的两端分别通过限位滑板滑动在上固定限位筒5内,中心滑动筒6滑动插接在上内筒11和上固定限位筒5之间的插槽内,中心滑动筒6两端的限位滑板分别滑动在用于缓冲复位的两个弹簧轴13内,弹簧设置在限位滑板和固定架18之间。

该部分根据图7、图8、图9和图10所示的一种氧化铝制造工艺示例的工作过程是:

通过中心滑动筒6的内壁固定有用于阻挡限位搅拌的搅拌翅子限位挡板12使防止过度搅拌的关键,当多个坡块搅拌翅子4在中心螺杆驱动轴1的驱动下旋转一周后,通过搅拌翅子限位挡板12将其进行阻挡,进而使多个坡块搅拌翅子4停止转动搅拌,直至再度反向驱动时,再次搅拌,进而实现间歇性的分散,停止转动后的多个坡块搅拌翅子4通过螺纹配合实现升降,配合中心筛滤底板9的位移,同步进行位移,同时因为设置多个,在使用过程中碰到较大体积的氧化铝也存在停止转动的现象,进而通过多个设置的坡块搅拌翅子4配合纵向往复位移的中心筛滤底板9,实现间歇性的搅拌筛滤;通过两个弹簧轴13方便对中心滑动筒6的驱动进行减震,避免出现磕碰造成损坏的现象。

结合以上实施例进一步优化:

进一步的所述中心滑动筒6的下端固定在中心筛滤底板9上,封闭下筒7固定在中心筛滤底板9上用于阻挡,中心筛滤底板9的侧端均匀固定多个限位牵制滑台14,中心筛滤底板9通过多个限位牵制滑台14纵向滑动在固定架18内。

该部分根据图7、图8、图9和图10所示的一种氧化铝制造工艺示例的工作过程是:

通过中心筛滤底板9通过侧端均匀固定多个限位牵制滑台14在中心螺杆驱动轴1与驱动螺纹套筒的螺纹配合的驱动下,实现中心筛滤底板9的纵向的位移,通过变频控制,实现纵向的往复位移,进而带动呈载氧化铝的封闭下筒7和中心滑动筒6上下位移,配合多个坡块搅拌翅子4的间歇搅拌,实现将氧化铝分散,同时将小体积和粉状的氧化铝筛滤回收收集。

结合以上实施例进一步优化:

进一步的所述中心筛滤底板9的中端固定在驱动螺纹套筒上,驱动螺纹套筒通过螺纹配合连接在中心螺杆驱动轴1上;中心筛滤底板9上均匀设置多个小体积筛滤孔;过滤回收底筒8上均匀滑动设置用于封闭的两个滑动挡门15,滑动挡门15通过滑板滑动在多个弹簧复位轴16内,弹簧复位轴16固定在过滤回收底筒8的外壁,弹簧复位轴16的弹簧设置在滑动挡门15的滑板和弹簧复位轴16的挡板之间;滑动挡门15的滑板贴合固定顶台17。

该部分根据图11、图8、图9和图10所示的一种氧化铝制造工艺示例的工作过程是:

通过当中心筛滤底板9在中心驱动电机2的驱动下位于最下端,弹簧复位轴16上的滑动的滑动挡门15的滑板受到固定顶台17的挤压,进而挤压弹簧复位轴16的弹簧,将滑动挡门15抬起,使暂存在过滤回收底筒8内的小体积和粉状的氧化铝排出落在缓冲坡块20上回收。

结合以上实施例进一步优化:

进一步的所述封闭下筒7和中心滑动筒6的侧端固定并连通用于筛滤中体积氧化铝的侧筛滤箱10,侧筛滤箱10滑动连通在侧固定回收台21内。

该部分根据图11、图8、图9和图10所示的一种氧化铝制造工艺示例的工作过程是:

通过在往复运动和间歇搅拌的过程中,不断受到分散的中体积的氧化铝在侧端经过侧筛滤箱10不断排出,落在侧固定回收台21内经过缓冲坡块20回收,最后将中心滑动筒6和封闭下筒7侧端的端盖打开,取出最后剩下的大体积的氧化铝,即可实现对氧化铝的筛滤。

- 一种氧化铝制造工艺

- 一种氧化铝陶瓷螺母及其制造工艺