铜-陶瓷接合体及绝缘电路基板

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种接合由铜或铜合金构成的铜部件和陶瓷部件而成的铜-陶瓷接合体及在陶瓷基板的表面接合由铜或铜合金构成的铜板而成的绝缘电路基板。

本申请基于2020年5月27日在日本申请的特愿2020-091953号及2021年5月18日在日本申请的特愿2021-083912号主张优先权,将其内容援用于此。

背景技术

功率模块、LED模块及热电模块具有如下结构:在绝缘层的一面形成有由导电材料构成的电路层的绝缘电路基板上,接合有功率半导体元件、LED元件及热电元件。

例如,为了控制风力发电、电动汽车、油电混合汽车等而使用的大功率控制用的功率半导体元件在工作时的发热量多,因此,作为搭载该功率半导体元件的基板,一直以来广泛使用如下绝缘电路基板:该绝缘电路基板具备例如由氮化硅等构成的陶瓷基板和在该陶瓷基板的一面接合导电性优异的金属板而形成的电路层。另外,作为绝缘电路基板,还提供了在陶瓷基板的另一面接合金属板而形成有金属层的绝缘电路基板。

例如,在专利文献1中,提出了通过在陶瓷基板的一面及另一面接合铜板而形成有电路层及金属层的绝缘电路基板。在该绝缘电路基板中,在陶瓷基板的一面及另一面隔着Ag-Cu-Ti系钎料而配置铜板,通过进行加热处理而接合铜板(所谓活性金属钎焊法)。

并且,在专利文献2中,提出了在由氮化硅构成的陶瓷基板的表面接合由铜或铜合金构成的铜板而成的绝缘电路基板。在该绝缘电路基板中,在铜板与陶瓷基板之间配置活性金属的单质及Mg单质,并在沿层叠方向上对铜板与陶瓷基板进行加压的状态下进行加热,由此接合陶瓷基板与铜板。

专利文献1:日本专利第3211856号公报(B)

专利文献2:日本特开2018-140929号公报(A)

然而,如专利文献1所公开那样,当通过活性金属钎焊法接合陶瓷基板与铜板时,在陶瓷基板与铜板的接合界面形成有活性金属(Ti)的化合物层。例如,当使用含有Ti作为活性金属的活性钎料而接合含氮的陶瓷基板时,在陶瓷基板与铜板的接合界面形成TiN层。

并且,在专利文献2中,在铜板与陶瓷基板之间,在陶瓷基板侧形成活性金属氮化物层,该活性金属氮化物层含有选自Ti、Zr、Nb和Hf中的一种或两种以上的活性金属的氮化物。

在此,在上述绝缘电路基板中,当在电路层(铜板)的表面超声波接合端子材料等时,铜板会塑性变形,较硬的TiN层等活性金属氮化物层被破坏,有可能导致接合可靠性降低。并且,以TiN层的破坏为起点,有可能导致在陶瓷基板产生破裂。

发明内容

本发明是鉴于上述情况而完成的,其目的在于提供一种可靠地接合由铜或铜合金构成的铜部件与陶瓷部件,即使在施加超声波时接合可靠性也优异的铜-陶瓷接合体及绝缘电路基板。

为了解决这种课题而达成前述目的,本发明人等进行深入研究的结果,得到以下见解。

为了接合陶瓷基板与铜板而进行加热时,铜板的晶粒会粗大化。而且,发现在邻接于TiN层等活性金属氮化物层的区域中晶粒粗大化的情况下,当施加超声波时,铜板中的接合界面附近的区域容易变形,TiN层等活性金属氮化物层会被破坏。

本发明是基于上述见解而完成的,本发明的一方式的铜-陶瓷接合体为接合由铜或铜合金构成的铜部件和陶瓷部件而成的铜-陶瓷接合体,其特征在于,观察所述铜部件的沿层叠方向的截面的结果,从与所述陶瓷部件的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与所述铜部件的整体的平均晶粒直径D0之比D1/D0为0.60以下。

在该结构的铜-陶瓷接合体中,观察所述铜部件的沿层叠方向的截面的结果,从与所述陶瓷部件的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与所述铜部件的整体的平均晶粒直径D0之比D1/D0为0.60以下,因此接合界面附近的晶粒直径被抑制得比较小,当施加超声波时,能够抑制铜部件中的接合界面附近的区域的变形,能够抑制TiN层等活性金属氮化物层的破坏。并且,在铜部件整体与接合界面附近,晶粒直径不会有较大不同,能够抑制铜部件整体变硬。

在此,本方式的铜-陶瓷接合体中,优选在所述铜部件中的从所述陶瓷部件的接合面起朝向层叠方向至少50μm为止的区域中扩散有Mg,随着远离所述接合面,Mg浓度减小。

在该情况下,在所述铜部件中的从所述陶瓷部件的接合面起朝向层叠方向至少50μm为止的区域中充分扩散有Mg,能够使接合界面附近的晶粒直径变得比较小。

本发明的一方式的绝缘电路基板为在陶瓷基板的表面接合由铜或铜合金构成的铜板而成的绝缘电路基板,其特征在于,观察所述铜板的沿层叠方向的截面的结果,从与所述陶瓷基板的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与所述铜板的整体的平均晶粒直径D0之比D1/D0为0.60以下。

在该结构的绝缘电路基板中,观察所述铜板的沿层叠方向的截面的结果,从与所述陶瓷基板的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与所述铜板的整体的平均晶粒直径D0之比D1/D0为0.60以下,因此接合界面附近的晶粒直径被抑制得比较小,当施加超声波时,能够抑制铜板中的接合界面附近的区域的变形,能够抑制TiN层等活性金属氮化物层的破坏。并且,在铜板整体与接合界面附近,晶粒直径不会有较大不同,能够抑制铜板整体变硬。

在此,在本方式的绝缘电路基板中,优选在所述铜板中的从所述陶瓷基板的接合面起朝向层叠方向至少50μm为止的区域中扩散有Mg,随着远离所述接合面,Mg浓度减小。

在该情况下,在所述铜板中从所述陶瓷基板的接合面起朝向层叠方向至少50μm为止的区域中充分扩散有Mg,能够使接合界面附近的晶粒直径变得比较小。

根据本发明,能够提供一种可靠地接合由铜或铜合金构成的铜部件与陶瓷部件,即使当施加超声波时接合可靠性也优异的铜-陶瓷接合体及绝缘电路基板。

附图说明

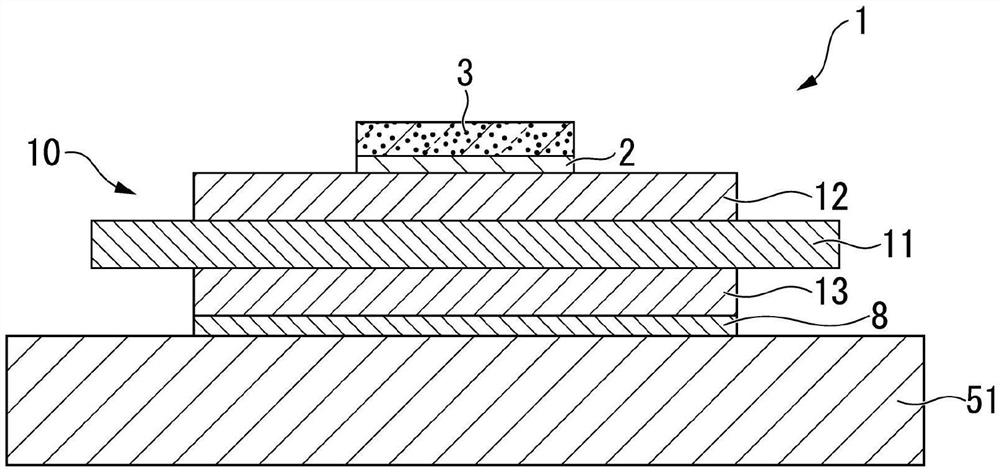

图1是使用本发明的实施方式的绝缘电路基板的功率模块的概略说明图。

图2是本发明的实施方式的绝缘电路基板的电路层(铜部件)及金属层(铜部件)与陶瓷基板(陶瓷部件)的接合界面的示意图。

图3是显示本发明的实施方式的绝缘电路基板的制造方法的流程图。

图4是显示本发明的实施方式的绝缘电路基板的制造方法的说明图。

图5是显示实施例的铜板的晶粒直径的观察结果的图。

具体实施方式

以下,参考附图对本发明的实施方式进行说明。

参考图1至图4对本发明的实施方式进行说明。

本实施方式的铜-陶瓷接合体为绝缘电路基板10,该绝缘电路基板10通过接合作为陶瓷部件的陶瓷基板11和作为铜部件的铜板22(电路层12)及铜板23(金属层13)而构成。

在图1中显示本发明的实施方式的绝缘电路基板10及使用该绝缘电路基板10的功率模块1。

该功率模块1具备:绝缘电路基板10;通过第一焊料层2接合于该绝缘电路基板10的一侧(在图1中为上侧)的半导体元件3;和通过第二焊料层8接合于绝缘电路基板10的另一侧(在图1中为下侧)的散热器51。

绝缘电路基板10具备:陶瓷基板11;配设于该陶瓷基板11的一面(在图1中为上面)的电路层12;和配设于陶瓷基板11的另一面(在图1中为下面)的金属层13。

陶瓷基板11为防止电路层12与金属层13之间的电连接的基板,其由绝缘性优异的AlN(氮化铝)、Si

如图4所示,通过在陶瓷基板11的一面接合由铜或铜合金构成的铜板22而形成电路层12。在本实施方式中,作为构成电路层12的铜板22,使用无氧铜的轧制板。在该电路层12中形成有电路图案,其一面(在图1中为上面)为搭载有半导体元件3的搭载面。在此,电路层12的厚度优选在0.1mm以上且2.0mm以下的范围内,在本实施方式中,例如可以设定为0.6mm。

如图4所示,通过在陶瓷基板11的另一面接合由铜或铜合金构成的铜板23而形成金属层13。在本实施方式中,作为构成金属层13的铜板23,使用无氧铜的轧制板。在此,金属层13的厚度优选在0.1mm以上且2.0mm以下的范围内,在本实施方式中,例如可以设定为0.6mm。

散热器51为冷却前述的绝缘电路基板10的散热器,在本实施方式中,为由传热性良好的材质构成的散热板。在本实施方式中,散热器51由传热性优异的铜或铜合金构成。另外,通过第二焊料层8接合散热器51和绝缘电路基板10的金属层13。

在此,如图4所示,通过Mg-Ti系接合材料25接合陶瓷基板11与电路层12(铜板22)、以及陶瓷基板11与金属层13(铜板23)。

如图2所示,在陶瓷基板11与电路层12(铜板22)的接合界面以及陶瓷基板11与金属层13(铜板23)的接合界面中形成有TiN层31。该TiN层31是通过Mg-Ti系接合材料25中所含有的Ti与陶瓷基板11中所含有的氮(N)进行反应而生成的层。

然后,在本实施方式中,观察电路层12(铜板22)及金属层13(铜板23)的沿层叠方向的截面的结果,从与陶瓷基板11的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与电路层12(铜板22)及金属层13(铜板23)的整体的平均晶粒直径D0之比D1/D0为0.60以下,优选在0.25以上且0.56以下的范围内。

即,电路层12(铜板22)及金属层13(铜板23)中的从陶瓷基板11的接合面起朝向层叠方向50μm的位置的晶粒直径局部地变小。

在本实施方式中,电路层12的与陶瓷基板11的接合面设为层叠方向上的陶瓷基板11的电路层12侧的最表面。

并且,在本实施方式中,金属层13的与陶瓷基板11的接合面设为层叠方向上的陶瓷基板11的金属层13侧的最表面。

在从与陶瓷基板11的接合面起朝向层叠方向50μm为止的区域中,虽然TiN层31夹在陶瓷基板11与电路层12之间以及陶瓷基板11与金属层13之间,但与电路层12及金属层13相比,TiN层31十分薄。

电路层12及金属层13通过TiN层31接合于陶瓷基板11。

另外,本实施方式的平均晶粒直径D0、D1设为包含双晶的晶粒的平均晶粒直径。

在此,在本实施方式中,优选在电路层12(铜板22)及金属层13(铜板23)中的从陶瓷基板11的接合面起朝向层叠方向至少50μm为止的区域中扩散有Mg,随着远离接合面,Mg浓度减小。即,优选Mg-Ti系接合材料25中的Mg充分扩散于电路层12(铜板22)侧及金属层13(铜板23)侧。该区域中的Mg的浓度优选为0.1wt%以上且10wt%以下。

接着,参考图3及图4对上述本实施方式的绝缘电路基板10及功率模块1的制造方法进行说明。

(层叠工序S01)

如图4所示,在成为电路层12的铜板22与陶瓷基板11之间以及成为金属层13的铜板23与陶瓷基板11之间配置Mg-Ti系接合材料25,对它们进行层叠。另外,在本实施方式中,作为Mg-Ti系接合材料25,使用包含氢化钛粉及氢化镁粉的糊剂材料。钛及镁为活性金属,因此通过使用氢化钛粉及氢化镁粉,能够抑制钛及镁的氧化等。

在此,关于所配置的Mg-Ti系接合材料25,优选以厚度换算,使Ti量在0.1μm以上且5μm以下的范围内,使Mg量在1.5μm以上且10μm以下的范围内。

(保持工序S02)

接着,沿层叠方向对层叠的铜板22、陶瓷基板11及铜板23进行加压,并装入加热炉内进行加热,在规定的保持温度保持规定时间。

在此,在本实施方式中,优选使保持工序S02中的加压荷载在0.049MPa以上且3.4MPa以下的范围内。并且,优选使加热炉内成为Ar等非活性气体气氛。

而且,优选使保持温度在300℃以上且730℃以下的范围内,并且使保持温度下的保持时间在10分钟以上且120分钟以下的范围内。

通过该保持工序S02,使得Mg-Ti系接合材料25中的Mg朝向成为电路层12的铜板22及成为金属层13的铜板23充分扩散。

(接合工序S03)

接着,在保持工序S02后,在沿层叠方向对层叠的铜板22、陶瓷基板11及铜板23进行加压的状态下,进一步进行加热,从而接合铜板22、陶瓷基板11与铜板23。在该接合工序S03中,优选使加热炉内成为真空气氛。

在此,接合工序S03中的加压荷载在0.049MPa以上且3.4MPa以下的范围内。

并且,优选使接合工序S03中的加热温度在650℃以上且1050℃以下的范围内。

而且,优选使加热温度下的保持时间在10分钟以上且240分钟以下的范围内。

并且,优选使接合工序S03中的真空度在1×10

如以上所述,通过层叠工序S01、保持工序S02及接合工序S03,制造本实施方式的绝缘电路基板10。

(散热器接合工序S04)

接着,在绝缘电路基板10的金属层13的另一面侧(与陶瓷基板11相反的一侧)接合散热器51。在本实施方式中,将绝缘电路基板10与散热器51通过焊料进行层叠并装入加热炉,并通过第二焊料层8焊接绝缘电路基板10与散热器51。

(半导体元件接合工序S05)

接着,在绝缘电路基板10的电路层12的一面侧(与陶瓷基板11相反的一侧),通过焊接接合半导体元件3。

通过上述的工序,制造图1所示的功率模块1。

根据采用以上结构的本实施方式的绝缘电路基板10(铜-陶瓷接合体),观察电路层12及金属层13的沿层叠方向的截面的结果,从与陶瓷基板11的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与电路层12及金属层13的整体的平均晶粒直径D0之比D1/D0为0.6以下。因此,接合界面附近的晶粒直径被抑制得比较小,当施加超声波时,能够抑制电路层12及金属层13中的接合界面附近的区域的变形,能够抑制TiN层31的破坏。并且,在电路层12及金属层13整体与接合界面附近,晶粒直径不会有较大不同,能够抑制电路层12及金属层13整体变硬。

而且,在本实施方式中,在电路层12及金属层13中的从陶瓷基板11的接合面朝向层叠方向至少50μm为止的区域中充分扩散有Mg,能够使电路层12及金属层13的接合界面附近的晶粒直径变得比较小。

以上,虽然对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,能够适当进行变更。

例如,虽然将构成电路层及金属层的铜板作为无氧铜的轧制板进行了说明,但并不限定于此,也可以为由其他铜或铜合金构成的铜板。

并且,作为接合材料,也可以不使用糊剂材料而使用箔材料进行制造。

而且,虽然作为散热器,举出散热板的例子而进行了说明,但并不限定于此,散热器的结构没有特别的限定。散热器例如可以为具有流通制冷剂的流路的散热器或具备冷却叶片的散热器。并且,作为散热器,也能够使用包含铝或铝合金的复合材料(例如AlSiC等)。

并且,也可以在散热器的顶板部或散热板与金属层之间设置由铝或铝合金或包含铝的复合材料(例如AlSiC等)构成的缓冲层。

并且,在本实施方式中,虽然对在绝缘电路基板的电路层搭载功率半导体元件而构成功率模块的情况进行了说明,但并不限定于此。例如,也可以在绝缘电路基板搭载LED元件而构成LED模块,也可以在绝缘电路基板的电路层搭载热电元件而构成热电模块。

实施例

对为了确认本发明的有效性而进行的确认实验进行说明。

使用表1所示的接合材料,在表1所示的陶瓷基板(40mm×40mm,厚度0.32mm)的两面接合铜板(37mm×37mm,厚度0.8mm),得到形成有电路层及金属层的绝缘电路基板(铜-陶瓷接合体)。另外,以表1所示的条件实施了保持工序及接合工序。并且,将接合时的真空炉的真空度设为5×10

对如此得到的绝缘电路基板(铜-陶瓷接合体),进行沿层叠方向的截面观察,测定了电路层及金属层的晶粒直径。并且,施加超声波,评价了接合界面的剥离及陶瓷基板的裂纹。

(晶粒直径)

在绝缘电路基板(电路层及金属层)的沿层叠方向的截面中,使用EBSD测定装置,测定了电路层整体及金属层整体的平均晶粒直径D0。在图5中显示结晶组织的观察结果。

并且,从陶瓷基板的最表面至电路层侧及金属层侧50μm的位置的平均晶粒直径D1是在电路层及金属层中的从陶瓷基板的接合界面朝向层叠方向相距50μm的位置,与接合界面平行地画出基准线,由接触该基准线的粒子数N与基准线的长度L,使用以下式进行计算而得到的。基准线长度L如表2所示。

D1=1.5×L/N

对电路层及金属层分别进行该测定,将其平均值示于表2。

(施加超声波时的接合界面的剥离及陶瓷基板的裂纹)

以接合面积3×3mm

对电路层及金属层分别进行该确认,将在任一个层中确认到接合界面的剥离及陶瓷基板的裂纹的产生的情况设为“有”,将均没有确认到的情况设为“无”,并将这些记载于表2。

(Mg的扩散距离)

对于绝缘电路基板(铜-陶瓷接合体),从电路层(金属层)中的与陶瓷基板的接合面朝向电路层(金属层)的表面侧,对沿层叠方向的截面使用EPMA进行Mg的线分析。从电路层(金属层)中的与陶瓷基板的接合面至Mg的浓度成为0.1wt%的部位的距离作为Mg的扩散距离。另外,对电路层及金属层中的各5个部位进行该测定,并将其平均值记载于表2。

[表1]

[表2]

※与设定在从界面朝向铜板侧50μm的位置的基准线接触的晶粒数

在比较例中,电路层及金属层中的从陶瓷基板的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与电路层及金属层整体的平均晶粒直径D0之比D1/D0为0.65,当施加超声波时,在接合界面产生裂纹。推测这是因为:作为接合材料使用Ag-Ti糊剂,接合界面附近的晶粒未充分微细化,当施加超声波时,无法抑制电路层及金属层中接合界面附近的区域的变形。

在本发明例1~4中,电路层及金属层中的从与陶瓷基板的接合面起朝向层叠方向50μm的位置的平均晶粒直径D1与电路层及金属层整体的平均晶粒直径D0之比D1/D0为0.60以下,当施加超声波时,能够抑制接合界面的裂纹的产生。推测这是因为:作为接合材料使用含Mg的接合材料,进一步通过实施表1所示的保持工序及接合工序,Mg朝向电路层侧及金属层侧扩散,接合界面附近的晶粒充分微细化,当施加超声波时,能够抑制电路层及金属层中接合界面附近的区域的变形。

由以上内容确认到,根据本发明例,能够提供一种可靠地接合由铜或铜合金构成的铜部件与陶瓷部件,并且即使当施加超声波时接合可靠性也优异的铜-陶瓷接合体及绝缘电路基板。

符号说明

10绝缘电路基板

11陶瓷基板

12电路层

13金属层

31TiN层

- 铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法

- 铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法