有效防制混凝土温缩裂缝的大体积混凝土施工工艺

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及大体积混凝土施工领域。更具体地说,本发明涉及一种有效防制混凝土温缩裂缝的大体积混凝土施工工艺。

背景技术

混凝土结构物出于种种原因,从施工开始到正常使用都会承受不同的温度作用,其中最不利的影响就是导致混凝土结构出现温度裂缝,据不完全统计,混凝土结构中的裂缝属于由于变形为主引起的约占80%左右,属于由荷载作用为主引起的约占20%左右,而在变形变化引起的裂缝中,温度变形是导致裂缝的主要原因。因此,对于大体积混凝土而言,更是慎之又慎。近年来,随着国民经济和工业与民用建筑物的发展,大体积混凝土施工工程也越来越多,施工中裂缝问题也是时有发生。产生裂缝的原因很多,究其实质,混凝土内外温差和收缩作用是引起裂缝主要的原因之一。水泥在水化过程中释放热量,每克水泥可产生500J左右热量,而在每方混凝土中增加1kg水泥,则水化热增加0.1℃左右。混凝土本身导热性能差,大体积混凝土因热量蓄集,绝热温升可达到70℃以上。当内外温差产生的温度应力和收缩应力超过混凝土自身的抗拉强度时,将导致裂缝现象的产生,影响结构物使用寿命,裂缝问题是混凝土质量控制的主题和难题。

发明内容

本发明的目的是提供一种有效防制混凝土温缩裂缝的大体积混凝土施工工艺,能有效解决裂缝问题的出现。

本发明解决此技术问题所采用的技术方案是:一种有效防制混凝土温缩裂缝的大体积混凝土施工工艺,包括:

台身混凝土浇筑前,在其内部布设冷却管,对于拐弯处冷却管以弯头焊接,台身竖向冷却管共设2层、局部为3层,横向每5米设置一排,每层冷却管设进水口、出水口各一处,均设在台身上面;层间进水口、出水口各自独立,在进水口设阀门以控制冷却水流量,以便根据测温数据,相应调整各层水循环速度和进水温度,冷却管在台身中采用钢筋架立并以铁丝帮扎牢固,安装完毕后要对其进行泌水试验,确保不堵塞、不漏水;

筏板混凝土浇筑采取水平分层、逐层到顶的方式连续浇筑施工,以长向为浇筑方向、短向为浇筑面,每层浇筑厚度控制在25-30cm,层间混凝土振捣采取二次振捣工艺,时间控制在浇筑后2-3h,振捣时要插入下层5-15cm处,确保混凝土内外密实。

优选的是,浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160~190份、水泥350~400份、粗骨料400~500份、细骨料350~450份、矿渣粉75~85、粉煤灰65-75份、减水剂5~13份、缓凝剂3~5份;

所述缓凝剂由质量比为8~10:1的改性甘蔗渣和酯化改性半纤维素组成;

所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀。

优选的是,采用泵送混凝土浇筑时,应将浇筑至表层产生的浮浆、泌水及时除去;浇筑完毕后,在混凝土初凝前,进行混凝土表面的提浆、压实、抹面工作,并在混凝土初凝和终凝之间的时间内,进行二次压实、抹面。

优选的是,共设3个断面,每断面3个测区,每一测区均分上中下三处埋设温度传感器,其中上、下部位应距混凝土表面50mm;现场布置时,应对各部位用线区别开来,然后分别绑扎在Φ10钢筋的上中下三处,最后将绑有温度传感器的钢筋沿混凝土厚度方向放入,在靠于布筋处点焊或绑扎固定,测温时直接从测温仪引出一个接头,并依次去搭接各测区温度传感器即可。

优选的是,冷却管自覆盖一层混凝土后即开始通水,当水泥水化热温度达到峰值并开始下降至内外温差≤25℃后停止通水,期间根据检测温度进行调节进水温度、水流速度和通水持续时间。利用冷却管中的循环冷水的流动来带走混凝土内部产生的水化热,降低温度裂缝的出现。

优选的是,大体积混凝土浇筑完毕初凝前,立即进行喷雾养护工作;然后采用塑料薄膜、土工布或麻袋等物品进行覆盖养生。

本发明至少包括以下有益效果:

1.安全性:增强了抗渗性能,有效减少大体积混凝土裂缝的产生,提高了工程质量,同时,延长了结构物的使用寿命,从而降低了公路桥梁的建设、养护成本。

2.质量:通过降低混凝土水化热,减少水泥的用量,节省了不可再生的材料资源,节约了工程成本。

3.成本与工期:使用矿渣粉、粉煤灰、缓凝剂等外掺材料一方面可以延缓混凝土水化热集中现象,提高混凝土工作性能,增强可泵送性能和抗渗性能,更有效地保证了施工质量。另一方面有效利用了贝壳废渣,废物利用,变废为宝,减少了对环境的污染,降低工程造价,因此具有显著的经济效益和社会效益。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

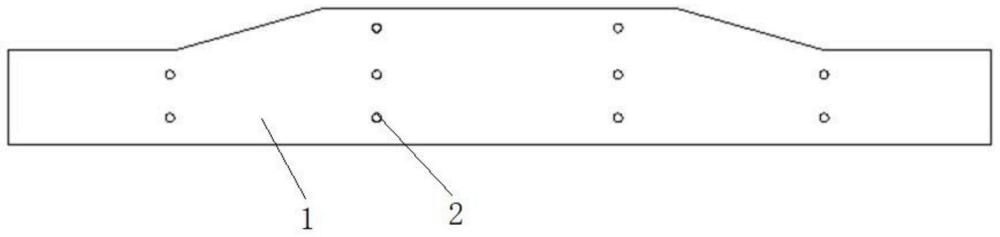

图1是本发明台身混凝土结构示意图;

图2是混凝土绝热温升测试结果。

附图标记说明:1台身混凝土,2冷却管。

具体实施方式

下面结合附图对本发明进行详细、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

本发明提供一种有效防制混凝土温缩裂缝的大体积混凝土施工工艺,包括:

台身混凝土1浇筑前,如图1所示,在其内部布设冷却管2,冷却管采用外径50mm,壁厚2mm钢管,对于拐弯处冷却管以弯头焊接,接头位置要焊接密封牢固,确保焊接质量,台身竖向冷却管共设2层、局部为3层,横向每5米设置一排,每层冷却管设进水口、出水口各一处,均设在台身上面;层间进水口、出水口各自独立,在进水口设阀门以控制冷却水流量,以便根据测温数据,相应调整各层水循环速度和进水温度,冷却管在台身中采用钢筋架立并以铁丝帮扎牢固,安装完毕后要对其进行泌水试验,确保不堵塞、不漏水;

筏板混凝土浇筑采取水平分层、逐层到顶的方式连续浇筑施工,以长向为浇筑方向、短向为浇筑面,每层浇筑厚度控制在25-30cm,既延长水泥水化放热时间,又减缓混凝土降温速率,减小温度应力,有利于控制混凝土内部收缩裂缝。施工过程中,要考虑混凝土泵车位置,以保证均衡布料,保证在初凝以前浇筑完一层混凝土。层间混凝土振捣采取二次振捣工艺,时间控制在浇筑后2-3h,振捣时要插入下层5-15cm处,确保混凝土内外密实。

在上述实施方式中,混凝土浇筑时,应严格控制入模温度在30℃以内。夏季施工应对粗骨料进行喷水或遮盖降温,高温季节可在水中加入冰水降低拌合水温。施工现场设置遮阳设施,搭设彩条布棚,避免阳光直晒。对于大体积混凝土及钢筋较密的结构物,为方便施工,保证混凝土振捣密实,操作人员到底层进行浇筑、振捣。

本技术方案还可以包括以下技术细节,以更好地实现技术效果:浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160~190份、水泥350~400份、粗骨料400~500份、细骨料350~450份、矿渣粉75~85、粉煤灰65-75份、减水剂5~13份、缓凝剂3~5份;

所述缓凝剂由质量比为8~10:1的改性甘蔗渣和酯化改性半纤维素组成;

所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀。

本技术方案还可以包括以下技术细节,以更好地实现技术效果:采用泵送混凝土浇筑时,应将浇筑至表层产生的浮浆、泌水及时除去;振捣采用插入式振捣器,加强振捣,以达到最佳的密实度,提高结构物的强度。由于泵送混凝土坍落度比较大,浇筑时会在表面钢筋下部产生水分,致使钢筋上部混凝土产生细小裂缝。为克服裂缝出现,浇筑完毕后,在混凝土初凝前,进行混凝土表面的提浆、压实、抹面工作,并在混凝土初凝和终凝之间的时间内,进行二次压实、抹面,尽量减少混凝土表面的收缩。

本技术方案还可以包括以下技术细节,以更好地实现技术效果:按照测区平面布置原则并结合现场实际情况,本次共设3个断面,每断面3个测区,每一测区均分上中下三处埋设温度传感器,其中上、下部位应距混凝土表面50mm;现场布置时,应对各部位用线区别开来,然后分别绑扎在Φ10钢筋的上中下三处,最后将绑有温度传感器的钢筋沿混凝土厚度方向放入,在靠于布筋处点焊或绑扎固定,测温时直接从测温仪引出一个接头,并依次去搭接各测区温度传感器即可。

本技术方案还可以包括以下技术细节,以更好地实现技术效果:冷却管自覆盖一层混凝土后即开始通水,当水泥水化热温度达到峰值并开始下降至内外温差≤25℃后停止通水,期间根据检测温度进行调节进水温度、水流速度和通水持续时间。利用冷却管中的循环冷水的流动来带走混凝土内部产生的水化热,降低温度裂缝的出现。

本技术方案还可以包括以下技术细节,以更好地实现技术效果:大体积混凝土浇筑完毕初凝前,立即进行喷雾养护工作;然后采用塑料薄膜、土工布或麻袋等物品进行覆盖养生。根据气候条件采取洒水养护等控温措施,测混凝土表面和内部温度,将温差控制在设计要求的范围之内。必要时,可搭设挡风保温棚或遮阳降温棚。在炎热天气下,待混凝土刷毛完成30分钟就应进行早期养护,当结构物内部温度升高时严禁直接用冷水养生的做法。

本申请通过在配合比中添加外掺材料如矿渣粉、粉煤灰,高效减水剂和缓凝剂等,所配制的高性能混凝土能有效地降低水化热,推迟温峰出现,减少混凝土收缩,改善混凝土体积稳定性,使混凝土强度、抗渗等指标明显提高。

上述方案应用于煤棚筏板承台设计的大体积混凝土,共计102个,每个筏板数量为1300m

应用大体积混凝土施工技术可以有效减少结构物裂缝的产生,提高工程质量,延长结构物的使用寿命,具有良好的经济效益和社会效益。

实施例1

浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160份、水泥380份、粗骨料420份、细骨料400份、矿渣粉80、粉煤灰70份、减水剂6份、缓凝剂5份;

所述减水剂为聚羧酸减水剂;所述缓凝剂由质量比为8:1的改性甘蔗渣和酯化改性半纤维素组成;所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂;所述水泥为普通硅酸盐水泥;

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀,经检测,实施例1制备的试件抗渗性能W10级。

对比例1

浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160份、水泥380份、粗骨料420份、细骨料400份、矿渣粉80、粉煤灰70份、减水剂6份;

所述减水剂为聚羧酸减水剂;所述缓凝剂由质量比为8:1的改性甘蔗渣和酯化改性半纤维素组成;所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂;所述水泥为普通硅酸盐水泥;

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀。经检测,对比例1制备的试件抗渗性能W6级。

对比例2

浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160份、水泥380份、粗骨料420份、细骨料400份、矿渣粉80、粉煤灰70份、减水剂6份、缓凝剂5份;

所述减水剂为聚羧酸减水剂;所述缓凝剂由改性甘蔗渣组成;所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂;所述水泥为普通硅酸盐水泥;

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀。经检测,对比例2制备的试件抗渗性能W8级。

对比例3

浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160份、水泥380份、粗骨料420份、细骨料400份、矿渣粉80、粉煤灰70份、减水剂6份、缓凝剂5份;

所述减水剂为聚羧酸减水剂;所述缓凝剂由酯化改性半纤维素组成;所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂;所述水泥为普通硅酸盐水泥;

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀。经检测,对比例3制备的试件抗渗性能W6级。

对比例4

浇筑的混凝土为高性能混凝土,其按重量份数计,包括:

水160份、水泥380份、粗骨料420份、细骨料400份、矿渣粉80、粉煤灰70份、减水剂6份、缓凝剂5份;

所述减水剂为聚羧酸减水剂;所述缓凝剂由质量比为4:1的改性甘蔗渣和酯化改性半纤维素组成;所述粗骨料为粒径大于5mm的贝壳粉,细骨料为细度模数2.5-3.5的机制砂;所述水泥为普通硅酸盐水泥;

所述混凝土的制备方法为将称量好配比的粗骨料、细骨料、矿渣粉、粉煤灰混合搅拌5-6min,之后加入水泥、水、减水剂和缓凝剂以100转/min的搅拌速度将其混合均匀。经检测,对比例4制备的试件抗渗性能W8级。

将实施例1、对比例1~4制备的混凝土根据DL/T 5150—2001水工混凝土试验规程进行绝热温升测试,结果见图2。缓凝剂中改性甘蔗渣和酯化改性半纤维素以特定配比组合时,可显著降低混凝土绝热温升,这是由于改性甘蔗渣能吸附凝胶物质,减缓水泥凝聚反应的发生,同时酯化改性半纤维素填充水化产物中的孔隙,使得混凝土早期水化热降低,同时整体结构抗渗性能更好,降低大体积混凝土开裂风险,当改性甘蔗渣和酯化改性半纤维素的配比小于特定范围时,混凝土绝热温升和实施例1区别不大,但混凝土抗渗性有所下降。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

- 一种解决大体积混凝土温差导致裂缝的施工工艺

- 一种防温度裂缝的大体积水泥混凝土及其施工工艺