一种抑制燃气轮机燃烧器热声振荡的结构及方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及抑制燃气轮机燃烧器热声振荡领域,尤其是一种抑制燃气轮机燃烧器热声振荡的结构及方法。

背景技术

燃烧器是燃气轮机的三大核心部件之一,燃料和空气在其中混合并发生剧烈的燃烧化学反应,形成高温、高压燃气,为透平做功提供动力源泉。其中,热声振荡是制约燃烧器乃至燃气轮机向高效率、高温升目标进阶过程中的主要因素。热声振荡源于火焰热释放速率和压力扰动之间的耦合作用,压力扰动影响局部瞬时热释放速率,反过来热释放速率变化又会产生与初始扰动有一定时间(相位)延迟的压力扰动,随后,压力扰动波在火焰筒边界处被反射,最终形成闭环反馈回路。

当燃烧过程向声场提供能量的速率大于声能的耗散时,就造成大幅度压力波动,包括不同模态的周向、轴向、径向及复合振荡,会引起回火或熄火,导致部件烧蚀、甚至停机;与结构发生共振时,会加剧零部件低周或高周疲劳,缩短部件寿命甚至造成部件失效;干扰控制系统运行,危害燃机运行安全;所以,如何抑制燃气轮机燃烧器热声振荡是目前需要解决的问题。

发明内容

本发明的发明目的在于:针对上述存在的问题,提供一种抑制燃气轮机燃烧器热声振荡的结构及方法,能够有效抑制燃气轮机燃烧器热声振荡,降低热声振荡产生的影响。

本发明采用的技术方案如下:一种抑制燃气轮机燃烧器热声振荡的结构,包括外层管道和位于外层管道内的内层环管,内层环管的长度为声波波长的四分之一,所述外层管道与内层环管之间形成谐振腔,所述谐振腔的一端为用于进出声波的环腔口,所述谐振腔的另一端具有用于连接外层管道与内层环管的连接环。

进一步地,所述内层环管的轴线与外层管道的轴线共线。

进一步地,所述连接环上位于所述谐振腔内的端面均垂直于所述内层环管、外层管道的轴线。

进一步地,所述外层管道上开设有若干个冷却孔,所述冷却孔与谐振腔连通。

进一步地,若干个所述冷却孔沿着外层管道周向阵列。

进一步地,若干个所述冷却孔沿着外层管道的轴线阵列。

一种抑制燃气轮机燃烧器热声振荡的方法,应用所述的结构,包括以下步骤:

S1:安装,以结构中的环腔口朝激励源安装;

S2:振源产生的入射波通过环腔口进入谐振腔;

S3:振源产生入射波进入谐振腔后在连接环位置发生反射,形成与入射波同频率、相位相反的反射波;

S4:反射波与入射波叠加,抑制热声振荡。

进一步地,调整内层环管的长度抑制不同频率的入射波。

进一步地,调整内层环管的直径抑制不同幅值和带宽入射波。

进一步地,调整结构的安装位置抑制不同的激励源产生的入射波。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明通过外层管道与内层环管形成的一端封闭谐振腔,振源产生的热声振荡入射波进入谐振腔后发生反射,形成同频率的、相位相反的反射波,反射波与入射波相互叠加,从而使得声波相互抵消而消失,或者衰弱入射声波的振幅,以此实现对热声振荡的抑制。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

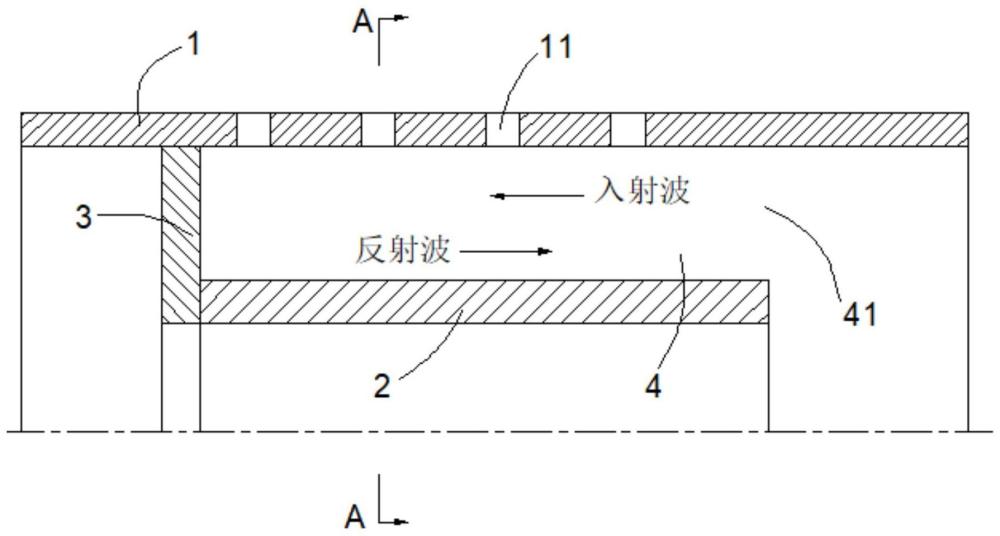

图1是为本发明公开的结构轴向剖视示意图;

图2为图1中A-A方向的剖视示意图;

图中标记:1-外层管道;11-冷却孔;2-内层环管;3-连接环;4-谐振腔;41-环腔口。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

实施例1

如图1-图2所示,一种抑制燃气轮机燃烧器热声振荡的结构,包括外层管道1和位于外层管道1内的内层环管2,内层环管2的长度为声波波长的四分之一,所述外层管道1与内层环管2之间形成谐振腔4,所述谐振腔4的一端为用于进出声波的环腔口41,所述谐振腔4的另一端具有用于连接外层管道1与内层环管2的连接环3,连接环3一方面具有反射入射波的作用,另一方面用于连接内层环管2与外层管道1。

在本实施例中,以环腔口41朝向火焰筒内的振源方向安装该结构,当火焰筒内产生声波时候,并且火焰筒内的声波通过环腔口41进入到谐振腔4内,当入射波到达谐振腔4的封闭端面(即本实施例中的连接环3的端面)时,入射波发生反射产生与入射波同频率、相位相反的反射波,该反射波与入射波叠加从而相互抵消,即使相邻频率段的入射波与反射波不能完全抵消,但也可衰弱入射波的振幅实现对热声振荡的抑制。

需要说明的是,经过研究,内层环管2的固有频率正好使入射波的频率(即能够共振)时,能达到最好的消声效果,而内层环管2的轴向长度直接影响其固有频率,所以,以共振时候的频率来计算内层环管2的轴向长度,使得抑制热声振荡的效果最好。

实施例2

在实施例1的基础上,进一步地提出可实施的具体实施方式。

一种可行的具体实施方式,所述内层环管2的轴线与外层管道1的轴线共线,使得谐振腔4的各个位置的径向长度相等,从而使得谐振腔4中任意位置的单位弧度所具有的面积与主管道的截面积之比相等,保证能够使得入射波损失同样的幅值及带宽,进一步地提高抑制热声振荡的效果。

一种可行的具体实施方式,所述连接环3上位于所述谐振腔4内的端面均垂直于所述内层环管2、外层管道1的轴线,即连接环3以垂直的于谐振腔4的轴线方向的状态封闭谐振腔4,使得入射波能够以垂直于封闭端面的状态到达连接环3的端面,从而能够产生速度运动方向与入射波运动方向平行且相反的反射波,提高反射波与入射波的叠加效果,从而提高抑制热声振荡的效果。

实施例3

在实施例1-2中任意一个实施方式的基础上,进一步地提出可实施的具体实施方式。

一种可行的具体实施方式,所述外层管道1上开设有若干个冷却孔11,所述冷却孔11与谐振腔4连通,低温(相对于燃烧筒中的高温)的冷流能够通过冷却孔11进入谐振腔4,再从环腔口41流出,从而达到利用冷流提升冷却性能;另一方面,冷流能够降低热辐射引起内层环管2侧轴向长度增量,保证内层环管2在使用时的轴向长度更接近于设计长度,而内层环管2的轴向长度直接影响其固有频率,内层环管2固有频率越接近入射波的频率抑制热声振荡的效果越好,即通过设置冷却孔11能够达到抑制热声振荡的效果更接近于设计需要。

在本实施方式中,所述冷流为低温的空气。

如图2所示,进一步地,在上述实施方式的基础上,若干个所述冷却孔11沿着外层管道1周向阵列,使得冷流能够均匀的从外层管道1的周向进入谐振腔4,从而达到周向均匀冷却谐振腔4的目的;若干个所述冷却孔11沿着外层管道1的轴线阵列,使得冷流能够均匀的从外层管道1的轴向进入谐振腔4,从而达到轴向均匀冷却谐振腔4的目的;周向和轴向均匀冷却,达到对整体进行均匀的冷却的目的。

实施例4

如图1-图2所示,一种抑制燃气轮机燃烧器热声振荡的方法,应用实施例1-3中任意一项实施方式所述的结构,包括以下步骤:

S1:安装,以结构中的环腔口41朝激励源安装,激励源产生的入射波能够以垂直于谐振腔4的截面的方向进入到谐振腔4内;

S2:振源产生的入射波通过环腔口41进入谐振腔4;

S3:振源产生入射波进入谐振腔4后在连接环3位置发生反射,形成与入射波同频率、相位相反的反射波;

S4:反射波与入射波叠加,抑制热声振荡;

在步骤S2-S4进行的同时,通过冷却孔11向谐振腔4中通入冷流,一方面冷流冷却设备提高冷却性能;另一方面冷流减少内层环管2因高温产生的轴向形变,保证抑制热声振荡的效果。

进一步地,调整内层环管2的长度抑制不同频率的入射波,具体的,调整内层环管2的长度从而调整内层环管2的固有频率,进一步地调整内层环管2与入射波的共振频率,而频率是波的固有物理性质,其不会因为共振而改变波自身的频率,所以,调整内层环管2的轴向长度能够抑制达到抑制不同频率的热声振荡;如温度为700K,声速约为530m/s的条件下,内层环管2的轴向长度为44.17mm,其固有频率为3000Hz,能够抑制频率为3000Hz的热声振荡(入射波);又如温度为700K,声速约为530m/s的条件下,内层环管2的轴向长度为53mm,其固有频率为2500Hz,能够抑制频率为2500Hz的热声振荡(入射波);又如温度为700K,声速约为530m/s的条件下,内层环管2的轴向长度为66.25mm,其固有频率为2000Hz,能够抑制频率为2000Hz的热声振荡(入射波)。

进一步地,调整内层环管2的直径抑制不同幅值和带宽入射波;具体的,调整内层环管2的直径实际上调整谐振腔4的截面面积与外层管道1的截面面积的比值,从而达到抑制不同幅值和带宽的热声振荡(入射波)的目的。具体的,截面面积的比值越大,有效抑制的频率带宽越宽,对脉动幅值的控制能力更大。

进一步地,调整结构的安装位置抑制不同的激励源产生的入射波。由于燃烧器内存在不同振荡模态,包括轴向、径向和周向,各种模态也可能发生耦合,导致燃烧器不同位置处的声压分布形态和特性区别极大,比如某些位置可能仅存在轴向模态、无周向模态;因此,将结构安装于燃烧筒内的不同位置,对不同模态的抑制效果不同。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种双重抑制热声振荡的燃气轮机燃烧室

- 一种双重抑制热声振荡的燃气轮机燃烧室