马达驱动装置和马达

文献发布时间:2024-01-17 01:21:27

技术领域

本公开涉及一种马达驱动装置和具备马达驱动装置的马达。

背景技术

混合动力汽车或电动汽车为了使车辆本身行驶而搭载有大型电池。混合动力汽车或电动汽车为了冷却其电路而搭载有鼓风机,该鼓风机是具备叶轮(impeller)的马达。按照流过电路的电流值等车辆的行驶状态,来决定各个时刻所需要的冷却性能(风量)。混合动力汽车或电动汽车需要控制鼓风机以满足冷却性能。冷却性能的偏差取决于鼓风机。冷却性能的偏差尤其受到叶轮的旋转速度偏差的大幅影响。鼓风机的转速误差受到用于驱动鼓风机中具备的马达的马达驱动装置所具有的动作时钟生成部的时钟精度的大幅影响。但是,在使用水晶振子等高精度的动作时钟生成部的情况下,会导致成本增加。

因此,以往,提出了一种即使在使用低精度的动作时钟生成部的情况下也能够抑制所检测的实际转速的误差的马达驱动装置(例如,参照专利文献1)。

在专利文献1中,在使用从上级系统输入的PWM(Pulse Width Modulation:脉宽调制)信号的占空比来给出目标旋转速度的马达驱动装置中,基于来自低精度的动作时钟生成部的时钟来计算PWM信号的周期误差,并基于周期误差来对从位置检测传感器计算出的转子旋转速度进行乘法校正,以实施速度控制。由此,抑制所检测的实际转速的误差。

然而,在上述专利文献1的技术中,是对从位置检测传感器计算出的转子旋转速度这一变动值乘以周期误差这一变动值的方式。因此,存在以下情况:根据转子旋转速度和周期误差的值(也就是可能发生的状况),无法充分地抑制所检测的实际转速的误差。

现有技术文献

专利文献

专利文献1:日本特开2013-46488号公报

发明内容

因此,本公开的目的在于提供一种即使具备低精度的动作时钟生成部也能够可靠地抑制所检测的实际转速的误差的马达驱动装置和具备马达驱动装置的马达。

为了达成上述目的,本公开的一个方式所涉及的马达驱动装置用于使马达以目标旋转速度旋转,所述马达驱动装置具备:

动作时钟生成部,其生成时钟;

PWM信号检测部,其基于由所述动作时钟生成部生成的时钟,来检测从外部以第一周期反复输入的表示所述目标旋转速度的脉宽调制信号;

目标旋转速度变换部,其将由所述PWM信号检测部检测到的所述脉宽调制信号的占空比变换为目标旋转速度;

旋转速度控制部,其通过检测与所述马达的旋转有关的状态来计算所述马达的实际转速,以使所计算出的所述实际转速与由所述目标旋转速度变换部进行变换所得到的所述目标旋转速度一致的方式驱动所述马达;

PWM周期检测部,其检测由所述PWM信号检测部检测到的所述脉宽调制信号的周期;

PWM周期误差计算部,其计算由所述PWM周期检测部检测出的所述周期与所述第一周期之差;

触发值计算部,其基于由所述PWM周期误差计算部计算出的所述差,来计算使得反复产生触发信号时的第二周期;以及

计时器部,其以由所述触发值计算部计算出的所述第二周期产生触发信号,

其中,所述旋转速度控制部依赖于由所述计时器部产生的所述触发信号的所述第二周期来计算所述实际转速。

也可以是,所述旋转速度控制部计算由所述计时器部产生的所述触发信号的所述第二周期内的所述马达的旋转角作为所述实际转速。

也可以是,所述旋转速度控制部在以由所述计时器部产生的所述触发信号为触发开始进行的中断处理中计算所述实际转速。

为了达成上述目的,本公开的一个方式所涉及的马达具备:上述马达驱动装置;以及定子,其被基于所述马达驱动装置计算出的结果供给驱动电流。

根据本公开,实现了即使具备低精度的动作时钟生成部也能够可靠地抑制所检测的实际转速的误差的马达驱动装置和具备马达驱动装置的马达。

附图说明

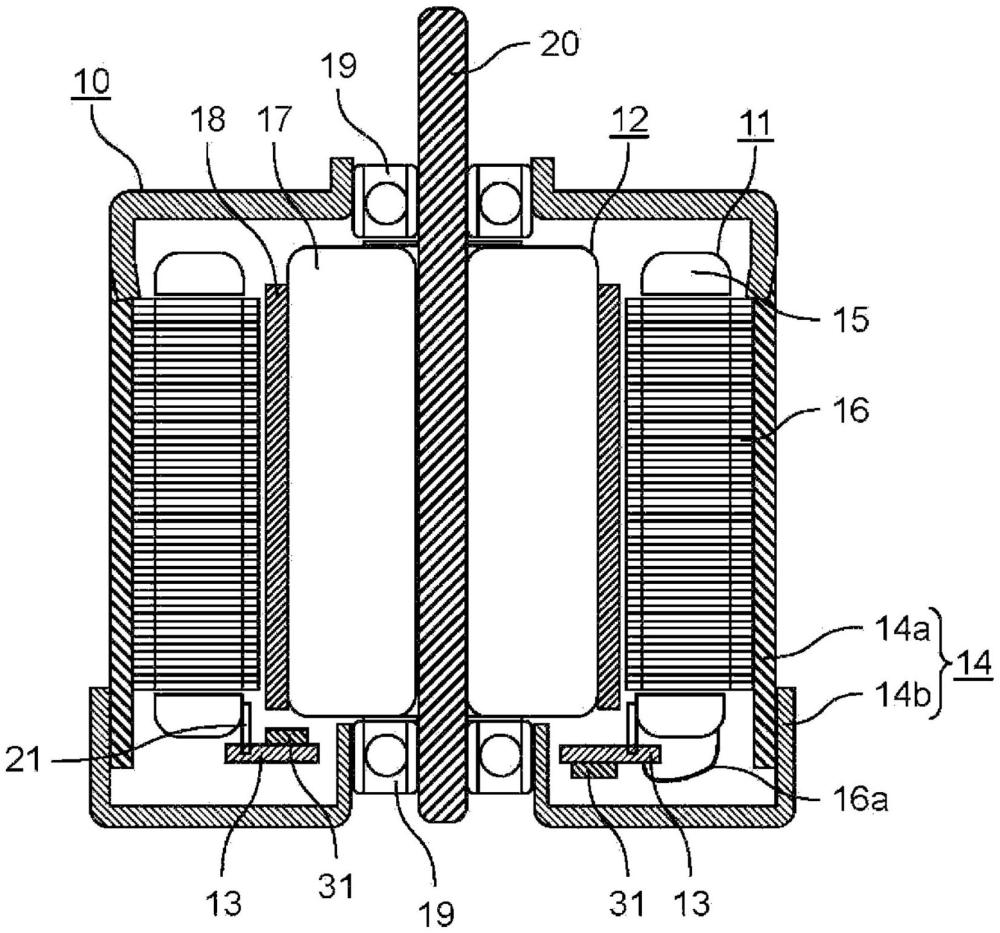

图1是示出实施方式中的鼓风机中具备的马达的构造的图。

图2是示出实施方式中的马达中内置的马达驱动装置的框图。

图3是示出图2的动作时钟温度-最大误差表的一例的图。

图4是示出实施方式中的马达驱动装置的动作的过程的一例的流程图。

图5是示出实施方式中的马达驱动装置中的中断处理的过程的一例的流程图。

图6A是示出实施方式中的马达驱动装置的动作例的时序图。

图6B是示出实施方式中的马达驱动装置的动作例的时序图。

具体实施方式

下面,使用附图来对本公开的实施方式进行详细说明。此外,下面说明的实施方式均示出本公开的一个具体例。下面的实施方式中示出的数值、形状、材料、构成要素、构成要素的配置位置及连接方式、步骤、步骤的顺序等是一例,并非旨在限定本公开。各图未必严格地进行了图示。在各图中,对实质上相同的结构标注相同的附图标记,并省略或简化重复的说明。

图1是示出实施方式中的鼓风机中具备的马达10的构造的图。在本实施方式中,作为马达10,列举转子以旋转自如的方式配置于定子的内周侧的内转子型的无刷马达的例子来进行说明。马达10具有多相的绕线。马达10其各相通过进行脉宽调制(PWM)所得到的信号而被驱动,从而马达10进行旋转。

如图1所示,马达10具备定子11、转子12、电路基板13以及马达外壳14。马达外壳14由密封的圆筒形状的金属形成。马达10具备在这样的马达外壳14内收纳定子11、转子12以及电路基板13而得到的结构。马达外壳14由外壳主体14a和外壳盖14b构成。通过将外壳盖14b安装于外壳主体14a而成为实质上密封的马达外壳14。

在图1中,定子11通过将各相的绕线16卷绕于定子铁芯15而构成。在本实施方式中,列举将被区分为相位彼此相差120度的U相、V相、W相这三个相的绕线16卷绕于定子铁芯15的例子来进行说明。定子铁芯15具有向内周侧凸出的多个凸极。定子铁芯15的外周侧实质上为圆筒形状。定子铁芯15的外周固定于外壳主体14a。

在定子11的内侧,以与定子11的内侧之间隔着空隙的方式插入有转子12。转子12在转子架17的外周保持圆筒形状的永磁体18。转子12配置为以被轴承19支承的旋转轴20为中心旋转自如。即,配置为定子铁芯15的凸极的前端面与永磁体18的外周面相向。

在马达10中,在马达外壳14的内部内置有安装着各种电路部件31的电路基板13。由这些电路部件31构成用于控制和驱动马达10的马达驱动装置。在定子铁芯15安装有支承构件21。电路基板13经由该支承构件21被固定于马达外壳14内。从定子11引出U相、V相、W相中的各个相的绕线16的端部来作为引出线16a。电路基板13与各条引出线16a连接。

为了设为这样的结构,首先,将定子11插入外壳主体14a的内部并固定于外壳主体14a的内表面。接着,将转子12、电路基板13收纳到外壳主体14a的内部。之后,将外壳盖14b安装于外壳主体14a。通过这样的过程,来形成内置有马达驱动装置的马达10。

此外,马达10与马达驱动装置也可以成一体化。将马达外壳14设为金属制。由此具有屏蔽效果,因此能够抑制从电路基板13和定子11等向外部辐射的电磁噪声。另外,是将定子铁芯15直接固定于外壳主体14a的结构。因此,能够将定子11所产生的热经由金属制的马达外壳14释放到外部。

从外部对如以上那样构成的马达10供给电源电压和控制信号。由此,根据由电路基板13实现的马达驱动装置,绕线16中流过驱动电流,从而从定子铁芯15产生磁场。通过来自定子铁芯15的磁场和来自永磁体18的磁场,来与这些磁场的极性相应地产生引力和斥力。通过这些力来使转子12以旋转轴20为中心旋转。

此外,在本实施方式中,使用以上那样的内转子型无刷马达来进行了说明。但是,对于外转子型也能够适用。并且,还能够适用于有刷马达等全部转子旋转型马达。另外,通过在马达10的旋转轴20安装送风用的叶轮,来构成利用于空气冷却等的鼓风机。

接着,说明由电路基板13上安装的电路部件31构成的本实施方式的马达驱动装置。

图2是实施方式中的马达10中内置的马达驱动装置40的框图。马达驱动装置40具备旋转速度控制部41、PWM电路43、逆变器44、动作时钟生成部46、PWM信号检测部47、PWM周期检测部48、PWM占空比检测部49、PWM周期误差计算部50、动作时钟温度-最大误差表51、温度传感器511、PWM周期误差判定部52、触发值计算部53、计时器部54、目标旋转速度变换部55以及整体控制部56。

马达驱动装置40被从外部的上级系统60以第一周期反复输入作为表示目标旋转速度的指令信号的PWM(Pulse Width Modulation:脉宽调制)信号Rr。PWM信号Rr例如是以占空比表示每一分钟的旋转速度(rpm)的PWM信号。第一周期例如是与500Hz对应的周期(2msec)。

动作时钟生成部46是产生恒定频率(例如20kHz)的时钟信号Ck的电路。为了优先考虑成本,动作时钟生成部46通过简单的电路(例如,马达驱动装置40所具备的微控制器中内置的时钟电路、RC振荡电路等)来实现。因而,动作时钟生成部46的精度和温度依赖性相比于上级系统60而言较差。

PWM信号检测部47基于来自动作时钟生成部46的时钟信号Ck来检测PWM信号Rr,计时器部54基于来自动作时钟生成部46的时钟信号Ck来产生用于使由旋转速度控制部41进行的用于旋转速度控制的中断处理开始的触发信号Trg。

更详细地说,PWM信号检测部47使用来自鼓风机中具备的动作时钟生成部46的时钟信号Ck,来对被输入的PWM信号Rr的信号电平为高(High)的时间宽度和信号电平为低(Low)的时间宽度进行计数。这两个计数值被通知给PWM周期检测部48和PWM占空比检测部49。PWM占空比检测部49使用来自PWM信号检测部47的计数值来计算占空比。目标旋转速度变换部55将从PWM占空比检测部49通知的占空比变换为目标旋转速度,并输出表示进行变换所得到的目标旋转速度的指令信号Tv。此外,为了进行上述那样的计数动作,时钟信号Ck的频率设为相比于PWM信号的频率(例如500Hz)而言足够高的频率(例如20kHz)。

这里,通常,上级系统60例如以使用水晶振子等得到的高精度时钟进行动作。因此,从上级系统60供给的PWM信号Rr的反复的第一周期的精度也高。另一方面,如上述那样,马达驱动装置40所具备的动作时钟生成部46的时钟精度通常低,例如因温度产生的频率变动也比上级系统60大。在下面对详情进行说明,但动作时钟生成部46通过利用从上级系统60供给的高精度的PWM信号Rr的第一周期并避免将信号电平变动值与变动值相乘,来可靠地确保旋转速度的精度。

PWM周期检测部48是检测由PWM信号检测部47检测到的PWM信号Rr的周期的处理部。PWM周期检测部48具有周期计算部481、滤波器482以及周期范围判定部483。周期计算部481基于来自PWM信号检测部47的计数值,来计算PWM信号Rr的高电平的时间宽度、低电平的时间宽度,并且计算将两个时间宽度相加所得到的PWM周期。滤波器482在对由周期计算部481计算出的PWM周期实施去除噪声的处理之后,向周期范围判定部483和PWM周期误差计算部50输出PWM周期Hf。例如,滤波器482是用于防止因噪声等引起的PWM周期的剧变的低通滤波器或均值滤波器。周期范围判定部483判定PWM周期Hf是否为噪声水平,并将其判定结果作为OK/NG信号Jz输出到PWM周期误差计算部50。

PWM周期误差计算部50计算周期误差Epwm,该周期误差Epwm表示预先决定的周期(这里是上级系统60输出的PWM信号Rr的理想的周期即第一周期)与PWM周期检测部48检测出的PWM周期Hf之差的程度。PWM周期误差计算部50向PWM周期误差判定部52和触发值计算部53输出所计算出的周期误差Epwm。具体而言,PWM周期误差计算部50计算误差比(也就是PWM周期Hf/第一周期)并将其作为周期误差Epwm来输出。但是,在来自周期范围判定部483的信号Jz被判定为NG、即噪声水平的情况下,PWM周期误差计算部50输出上次的周期误差Epwm。

图3是示出图2的动作时钟温度-最大误差表51的一例的图。图3示出鼓风机中具备的动作时钟的生成位置周边的温度与最大误差之间的关系。动作时钟温度-最大误差表51从温度传感器511获取周边温度,并导出所获取到的周边温度下的、马达10中具备的动作时钟的最大误差Emax。动作时钟温度-最大误差表51例如是在存储器中构成的查询表。

参照图2,PWM周期误差判定部52将从动作时钟温度-最大误差表51获取到的动作时钟的最大误差Emax与由PWM周期误差计算部50计算出的PWM信号Rr的周期误差Epwm进行比较。PWM周期误差判定部52输出表示其结果的误差判定信号Je。

触发值计算部53使用来自PWM周期误差判定部52的误差判定信号Je和来自PWM周期误差计算部50的周期误差Epwm,来计算作为使得反复产生触发信号Trg时的周期的第二周期(也就是在计时器部54中使得输出触发信号Trg的预设计数值(触发值))。触发值计算部53向计时器部54输出表示所计算出的第二周期的触发值信号Trv。即,在来自PWM周期误差判定部52的误差判定信号Je表示PWM信号Rr的周期误差Epwm小于动作时钟的最大误差Emax的情况下,触发值计算部53判断为处于能够校正的范围内。触发值计算部53计算用于对周期误差Epwm进行校正的第二周期。触发值计算部53向计时器部54输出表示所计算出的第二周期的触发值信号Trv。具体而言,作为第二周期的计算,触发值计算部53对固定的基准值、也就是与来自动作时钟生成部46的时钟信号Ck中没有产生误差的理想状态对应的预设计数值(触发值)的基准值乘以周期误差Epwm所表示的误差比。由此,触发值计算部53计算出第二周期。

计时器部54反复进行以下动作:对动作时钟生成部46的时钟信号Ck进行计数,在所得到的计数值达到来自触发值计算部53的触发值信号Trv所表示的第二周期(触发值)的预设计数值的时间点,向整体控制部56输出用于使旋转速度控制部41进行的中断处理开始的触发信号Trg。计时器部54是反复进行从零到预设计数值的向上计数(up count)和接下来从预设计数值到零的向下计数(down count)的带有预设功能的可逆计数器(up downcounter)电路。

整体控制部56在从计时器部54被输入了触发信号Trg时,作为中断处理,启动旋转速度控制部41、或者执行在马达驱动装置40中探测到异常时的处理。像这样,整体控制部56执行马达驱动装置40中的整体的处理。

旋转速度控制部41以由计时器部54产生的触发信号Trg为触发,来执行由整体控制部56启动的中断处理。中断处理是作为反馈控制的旋转速度控制,是如下处理:将从计时器部54反复产生的触发信号Trg的周期(是第二周期,也称作“中断周期”)设为单位时间,通过检测单位时间内的与马达10的旋转有关的状态(也就是旋转角)来计算马达10的实际转速(=旋转角/单位时间),以使所计算出的实际转速与由目标旋转速度变换部55进行变换所得到的目标旋转速度一致的方式驱动马达10。为此,旋转速度控制部41具有三相电流检测部42a、三相二相变换部42b、d/q轴变换部42c、实际转速/位置估计部42d、差分器42e、速度PI控制部42f、电流PI控制部42g、逆d/q变换部42h以及三相调制部42i。

三相电流检测部42a是检测与马达10的旋转有关的状态的传感器的一例。三相电流检测部42a是检测U相的绕线16U、V相的绕线16V以及W相的绕线16W中的各个绕线中流过的电流的传感器线圈。三相电流检测部42a比霍尔传感器便宜。三相二相变换部42b将由三相电流检测部42a检测到的U相、V相以及W相的三相电流信号Ui、Vi及Wi变换为直角坐标系的二相电流信号αi和βi(也就是克拉克变换)。d/q轴变换部42c将来自三相二相变换部42b的二相电流信号αi和βi变换为旋转坐标系的电流信号di和qi(也就是派克变换)。实际转速/位置估计部42d根据来自d/q轴变换部42c的电流信号di和qi,来计算马达10的实际转速和位置(也就是小数精度的实际转速,此外,也将“实际转速和位置”简称为“实际转速”)。实际转速/位置估计部42d输出表示所计算出的实际转速的实际转速/位置信号Ro。差分器42e计算来自实际转速/位置估计部42d的实际转速/位置信号Ro所表示的实际转速与来自目标旋转速度变换部55的指令信号Tv所表示的目标旋转速度之差。

速度PI控制部42f计算用于对马达10的速度进行PI控制(基于比例动作和积分动作的控制)以使由差分器42e计算出的差接近零的、旋转坐标系的电流信号di_req和qi_req。电流PI控制部42g将来自速度PI控制部42f的电流信号di_req和qi_req变换为电压信号dv_req和qv_req。逆d/q变换部42h通过对来自电流PI控制部42g的电压信号dv_req和qv_req进行逆派克变换,来将其变换为直角坐标系的二相信号。三相调制部42i通过对来自逆d/q变换部42h的二相信号进行逆克拉克变换,来将其变换为三相的波形信号Wd。

PWM电路43计算PWM占空比。也就是说,PWM电路43通过将来自三相调制部42i的三相的波形信号Wd作为调制信号对其进行脉宽调制(PWM),来生成三相的驱动用PWM信号Pd。逆变器44按照来自PWM电路43的三相的驱动用PWM信号Pd,来将直流电压变换为三相交流电压Uo、Vo及Wo,并将进行变换所得到的三相交流电压Uo、Vo及Wo分别施加于绕线16U、16V及16W。逆变器44例如由晶体管等多个开关元件构成。

此外,构成马达驱动装置40的旋转速度控制部41、PWM电路43、逆变器44、动作时钟生成部46、PWM信号检测部47、PWM周期检测部48、PWM占空比检测部49、PWM周期误差计算部50、动作时钟温度-最大误差表51、PWM周期误差判定部52、触发值计算部53、计时器部54、目标旋转速度变换部55以及整体控制部56不限于上述的电路例。也可以通过使用了FPGA(Field Programmable Gate Array:现场可编程门阵列)等的逻辑电路来以硬件的方式实现,还可以通过保存有程序的存储器和执行该程序的微控制器等处理器来以软件的方式实现。

接着,说明如以上那样构成的本实施方式中的马达驱动装置40的动作。

图4是示出实施方式中的马达驱动装置40的动作(也就是马达驱动处理)的过程的一例的流程图。只要马达驱动没有由于PWM周期的异常而停止,则按来自上级系统60的PWM信号Rr的第一周期(例如2msec)反复执行本流程图的处理例程。

首先,PWM信号检测部47基于由动作时钟生成部46生成的时钟,来检测从上级系统60以第一周期反复输入的表示目标旋转速度的PWM信号Rr(步骤S200)。更详细地说,PWM信号检测部47使用来自动作时钟生成部46的时钟信号Ck,来对从上级系统60输入的PWM信号Rr的信号电平为高的时间宽度和信号电平为低的时间宽度进行计数。

接着,PWM周期检测部48检测由PWM信号检测部47检测到的PWM信号Rr的周期(步骤S201)。更详细地说,周期计算部481基于来自PWM信号检测部47的计数值,来计算PWM信号Rr的高电平的时间宽度、低电平的时间宽度,并且计算将两个时间宽度相加所得到的PWM周期。滤波器482在对由周期计算部481计算出的PWM周期实施去除噪声的处理之后,将其作为PWM周期Hf输出。周期范围判定部483判定PWM周期Hf是否为噪声水平,并将其判定结果作为OK/NG信号Jz输出。

周期范围判定部483为了判定PWM周期Hf是否为噪声水平而判定PWM周期Hf是否为规定周期以下(步骤S202)。周期范围判定部483将其判定结果作为OK/NG信号Jz输出。

在其结果是判定为PWM周期Hf为规定周期以下的情况下(步骤S202中为“是”),整体控制部56判定为探测到噪声(NG),并对周期NG期间、即判定为探测到噪声的期间进行测定(步骤S203)。整体控制部56判定所测定出的周期NG期间是否为规定期间以上(步骤S205)。

在其结果是所测定出的周期NG期间为规定期间以上的情况下(步骤S205中为“是”),整体控制部56识别为发生了异常,使马达的驱动停止(步骤S206)。然后,结束马达驱动处理。另一方面,在所测定出的周期NG期间不为规定期间以上的情况下(步骤S205中为“否”),整体控制部56进行马达驱动处理的结束判定(步骤S207)。

在马达驱动处理的结束判定中(步骤S207),整体控制部56在没有被从上级系统60等指示处理的结束的情况下(步骤S207中为“否”),反复进行马达驱动处理(前往步骤S200),在被指示了结束的情况下(步骤S207中为“是”),结束马达驱动处理。

在步骤S202中判定为由PWM周期检测部48检测出的PWM周期Hf不为规定周期以下的情况下(步骤S202中为“否”),整体控制部56识别为没有探测到噪声,并进行马达驱动。也就是说,在马达10为停止状态的情况下,开始马达10的旋转动作(步骤S204)。

PWM周期误差计算部50计算表示预先决定的周期(这里是作为上级系统60输出的PWM信号Rr的理想的周期的第一周期)与PWM周期Hf之差的程度的周期误差Epwm(步骤S208)。具体而言,PWM周期误差计算部50计算误差比(也就是PWM周期Hf/第一周期)并将其作为周期误差Epwm输出。

动作时钟温度-最大误差表51从温度传感器511获取周边温度。动作时钟温度-最大误差表51导出所获取到的周边温度下的、马达10中具备的动作时钟的最大误差Emax(步骤S209)。

PWM周期误差判定部52将从动作时钟温度-最大误差表51获取到的动作时钟的最大误差Emax与由PWM周期误差计算部50计算出的PWM信号Rr的周期误差Epwm进行比较(步骤S210)。PWM周期误差判定部52输出表示其结果的误差判定信号Je。

在其结果是误差判定信号Je表示PWM信号Rr的周期误差Epwm小于动作时钟的最大误差Emax的情况下(步骤S210中为“是”),触发值计算部53判断为处于能够校正的范围内。触发值计算部53使用周期误差Epwm来对使得从计时器部54反复产生触发信号Trg时的周期(触发值)进行校正(步骤S211)。更详细地说,触发值计算部53使用周期误差Epwm,来计算作为使得反复产生触发信号Trg时的周期的第二周期。触发值计算部53向计时器部54输出表示所计算出的第二周期的触发值信号Trv。具体而言,作为第二周期的计算,触发值计算部53通过对固定的基准值、也就是与来自动作时钟生成部46的时钟信号Ck中没有产生误差的理想状态对应的预设计数值(触发值)的基准值乘以周期误差Epwm所表示的误差比,来计算第二周期。

计时器部54反复进行以下动作:对动作时钟生成部46的时钟信号Ck进行计数,在所得到的计数值达到来自触发值计算部53的触发值信号Trv所表示的第二周期的时间点,输出用于使旋转速度控制部41进行的中断处理开始的触发信号Trg。

另一方面,在误差判定信号Je不表示PWM信号Rr的周期误差Epwm小于动作时钟的最大误差Emax的情况下(步骤S210中为“否”),触发值计算部53判断为生成并输出了PWM信号Rr的上级系统60的时钟异常。而且,触发值计算部53不实施使用周期误差Epwm对触发值的校正。

之后,进行马达驱动处理的结束判定处理(步骤S207)。

图5是示出实施方式中的马达驱动装置40中的中断处理的过程的一例的流程图。也就是说,示出旋转速度控制部41和PWM电路43中的处理作为每当从计时器部54输出触发信号Trg时执行的中断处理。

首先,三相电流检测部42a检测U相的绕线16U、V相的绕线16V以及W相的绕线16W中的各个绕线中流过的电流(步骤S300)。接着,三相二相变换部42b将由三相电流检测部42a检测到的U相、V相以及W相的三相电流信号Ui、Vi及Wi变换为直角坐标系的二相电流信号αi和βi(也就是进行克拉克变换)(步骤S301)。d/q轴变换部42c将来自三相二相变换部42b的二相电流信号αi和βi变换为旋转坐标系的电流信号di和qi(也就是进行派克变换)(步骤S302)。

实际转速/位置估计部42d根据来自d/q轴变换部42c的电流信号di和qi,来计算马达10的实际转速(步骤S303)。这里计算的实际转速为以从计时器部54反复产生的触发信号Trg的周期(第二周期)为单位时间的旋转角(也就是旋转角/单位时间)。

接着,差分器42e计算来自实际转速/位置估计部42d的实际转速/位置信号Ro所表示的实际转速与来自目标旋转速度变换部55的指令信号Tv所表示的目标旋转速度之差(步骤S304)。速度PI控制部42f计算用于对马达10的速度进行PI控制(基于比例动作和积分动作的控制)以使由差分器42e计算出的差接近零的、旋转坐标系的电流信号di_req和qi_req(步骤S305)。电流PI控制部42g将来自速度PI控制部42f的电流信号di_req和qi_req变换为电压信号dv_req和qv_req(步骤S306)。

逆d/q变换部42h通过对来自电流PI控制部42g的电压信号dv_req和qv_req进行逆派克变换,来将其变换为直角坐标系的二相信号(步骤S307)。三相调制部42i通过对来自逆d/q变换部42h的二相信号进行逆克拉克变换,来将其变换为三相的波形信号Wd(步骤S308)。PWM电路43计算PWM占空比,也就是说,通过将来自三相调制部42i的三相的波形信号Wd作为调制信号对其进行脉宽调制(PWM),来生成三相的驱动用PWM信号Pd(步骤S309)。

此外,由PWM电路43计算出的PWM占空比被与从计时器部54输出的下一个触发信号Trg同步地更新。也就是说,与下一次中断处理的开始并行地,逆变器44按照与由PWM电路43计算出的PWM占空比对应的三相的驱动用PWM信号Pd,来将直流电压变换为三相交流电压Uo、Vo及Wo,并将进行变换所得到的三相交流电压Uo、Vo及Wo分别施加于绕线16U、16V及16W。

通过以上的中断处理(步骤S300~步骤S309),来进行反馈控制,在该反馈控制中,以使以从计时器部54反复产生触发信号Trg的周期(第二周期)为单位时间进行检测而得到的实际转速与指令信号Tv所表示的目标旋转速度一致的方式驱动马达10。这里,触发信号Trg的周期(第二周期)是利用从上级系统60供给的高精度的PWM信号Rr的周期对来自动作时钟生成部46的时钟信号Ck的错误进行校正后的准确的周期。由此,以基于上级系统60所具有的高精度的时钟频率的准确的周期执行中断处理,单位时间(中断周期)接近理想值,因此在单位时间检测的旋转角即实际转速(=旋转角/单位时间)的误差降低。

并且,在马达驱动装置40中,由PWM周期误差计算部50计算出的周期误差Epwm在触发值计算部53中用于与固定的基准值相乘。因而,避免了如专利文献1这样将变动值与变动值相乘。由此,能够可靠地抑制在旋转速度控制部41中检测的实际转速的误差。

图6A和图6B是示出实施方式中的马达驱动装置40的动作例的时序图。更详细地说,图6A示出计时器部54的计数值随时间变化的例子。实线示出理想状态、也就是来自动作时钟生成部46的时钟信号Ck没有产生误差的情况下的随时间变化的例子。虚线示出来自动作时钟生成部46的时钟信号Ck产生了误差的情况(误差产生状态)下的随时间变化的例子。在图6A的下方,示出执行中断处理(图5所示的处理)的时机(在理想状态下为时间ta1和ta2,在误差产生状态下为时间tb1和tb2)。图6B示出在理想状态和误差产生状态下从逆变器44输出的三相交流电压Uo、Vo及Wo的波形例(“逆变器波形”)。在图6B中,示出执行“PWM占空比更新处理”(由逆变器44进行的处理)的时机(在理想状态下为时间ta3,在误差产生状态下为时间tb3)。

当前,若设为在理想状态下触发值(计时器部54的预设计数值)为50000,则在理想状态下,如图6A的实线所示,每当计时器部54在可逆计数中达到50000时,进行中断处理。在动作时钟生成部46输出20kHz的时钟信号Ck的情况下,该周期相当于5秒(=1/20kHz×50000×2)。由此,在中断处理中,旋转速度控制部41计算在5秒的期间马达10所产生的旋转角(也就是旋转角/5秒)作为实际转速,并进行旋转速度控制。

另一方面,当变为误差产生状态、从而变为动作时钟生成部46输出18kHz的时钟信号Ck的状态时,通过利用基于上级系统60所具有的高精度时钟的PWM信号Rr的第一周期,来从PWM周期误差计算部50输出误差比0.9(=18kHz/20kHz)作为周期误差Epwm。由此,触发值计算部53将表示对作为固定的基准值的理想状态下的触发值(50000)乘以误差比0.9而得到的45000的触发值信号Trv输出到计时器部54。

其结果,如图6A的虚线所示,每当计时器部54在可逆计数中达到45000时,进行中断处理。在动作时钟生成部46输出18kHz的时钟信号Ck的误差产生状态下,该周期仍然相当于5秒(=1/18kHz×45000×2)。由此,即使在误差产生状态下,也在中断处理中由旋转速度控制部41计算在5秒的期间马达10所产生的旋转角(也就是旋转角/5秒)作为实际转速,并进行与理想状态同样的高精度的旋转速度控制。也就是说,即使在动作时钟生成部46为误差产生状态下,也通过利用上级系统60所具有的高精度时钟来以与上级系统60相同程度的高时钟精度进行旋转速度控制。

并且,在马达驱动装置40中,由PWM周期误差计算部50计算出的周期误差Epwm用于在触发值计算部53中与固定的基准值相乘。由此,避免了如专利文献1那样将变动值与变动值相乘。由此,能够可靠地抑制在旋转速度控制部41中检测的实际转速的误差。

如以上那样,本实施方式所涉及的马达驱动装置40是用于使马达10以目标旋转速度旋转的马达驱动装置,具备:动作时钟生成部46,其生成时钟;PWM信号检测部47,其基于由动作时钟生成部46生成的时钟,来检测从外部以第一周期反复输入的表示目标旋转速度的脉宽调制信号;目标旋转速度变换部55,其将由PWM信号检测部47检测到的脉宽调制信号的占空比变换为目标旋转速度;旋转速度控制部41,其通过检测与马达10的旋转有关的状态来计算马达10的实际转速,以使所计算出的实际转速与由目标旋转速度变换部55进行变换所得到的目标旋转速度一致的方式驱动马达10;PWM周期检测部48,其检测由PWM信号检测部47检测到的脉宽调制信号的周期;PWM周期误差计算部50,其计算由PWM周期检测部48检测出的周期与第一周期之差;触发值计算部53,其基于由PWM周期误差计算部50计算出的差,来计算使得反复产生触发信号时的第二周期;以及计时器部54,其以由触发值计算部53计算出的第二周期产生触发信号,其中,旋转速度控制部41依赖于由计时器部54产生的触发信号的第二周期来计算实际转速。

由此,以基于从外部反复输入的PWM信号的周期(第一周期)与依赖于来自动作时钟生成部46的时钟检测的PWM信号的周期之差的第二周期从计时器部54产生触发信号,从而执行由旋转速度控制部41进行的旋转速度控制。因而,在由动作时钟生成部46生成的时钟的频率存在误差的情况下,进行将该误差抵消的处理,从而使产生触发信号的第二周期与第一周期一致。也就是说,通过利用高精度的第一周期,来降低动作时钟生成部46所具有的时钟频率的误差。由此能够进行准确的旋转速度控制。由此,动作时钟生成部46无需是使用了水晶振子等的高精度的时钟生成电路,能够通过简单的电路来实现。

并且,在本实施方式中的马达驱动装置40中,由PWM周期误差计算部50计算出的周期误差Epwm用于在触发值计算部53中与固定的基准值相乘。由此,避免了如专利文献1那样将变动值与变动值相乘。由此,能够可靠地抑制在旋转速度控制部41中检测的实际转速的误差。

根据这样的本实施方式中的马达驱动装置40所具有的特征,能够削减制造马达驱动装置40并使其出厂之前的针对动作时钟生成部46的时钟微调工序。另外,降低逆变器44的切换频率的个体偏差,并且提高绝对精度。因此,抑制了温度上升的个体偏差,能够减小冷却翅片等的冷却面积、马达尺寸的余量。另外,在对EMC(ElectromagneticCompatibility:电磁兼容性)中的辐射(EMI,emission)的评价中,个体偏差减小,能够实现对策部件的削减。

这里,旋转速度控制部41计算由计时器部54产生的触发信号的第二周期内的马达10的旋转角作为实际转速。由此,计算出与高精度的第一周期一致的第二周期的期间内的马达10的旋转角作为实际转速。由此,进行可靠地抑制了动作时钟生成部46所具有的时钟频率的误差的高精度的旋转速度控制。

另外,旋转速度控制部41在以由计时器部54产生的触发信号为触发开始进行的中断处理中计算实际转速。由此,以由计时器部54产生的触发信号为触发来无延迟且可靠地执行由旋转速度控制部41进行的旋转速度控制作为中断处理。

另外,本实施方式所涉及的马达10是具备马达驱动装置40和定子11的马达,其中,定子11被基于马达驱动装置40计算出的结果供给驱动电流。由此,实现如下马达10:具备马达驱动装置40,该马达驱动装置40即使具备低精度的动作时钟生成部46也能够可靠地抑制检测的实际转速的误差。

以上,基于实施方式对本公开的马达驱动装置和马达进行了说明,但是本公开不限定于该实施方式。在不脱离本公开的主旨的范围内对本实施方式施加本领域技术人员所想到的各种变形所得到的方式、或者将实施方式中的一部分构成要素进行组合而构建的其它方式也包含在本公开的范围内。

例如,本公开也可以实现为与相当于图4和图5的流程图所示的处理的全部处理或一部分处理的马达驱动方法有关的发明,或者还可以实现为与执行该马达驱动方法的保存在DVD(Digital Versatile Disc:数字多功能光盘)等计算机可读的非暂态记录介质中的程序有关的发明。

另外,在上述实施方式中,来自计时器部54的触发信号被用于使整体控制部56启动由旋转速度控制部41进行的中断处理,但未必限于这样的用途。来自计时器部54的触发信号也可以被用作直接启动由旋转速度控制部41进行的旋转速度控制的控制信号。

另外,在上述实施方式中,执行中断处理的旋转速度控制部41是独立于通过程序和处理器实现的整体控制部56的结构。但是,也可以作为整体控制部56的功能的一部分组装于整体控制部56中。

另外,在上述实施方式中,计时器部54是可逆计数器电路。但是,不限于此,也可以是向上计数器电路或向下计数器电路。

另外,在上述实施方式中,中断处理是图5所示的流程图中示出的处理,但不限定于此。只要在中断处理中执行直到计算出实际转速为止的处理(步骤S300~步骤S303),则此后的处理(步骤S304~)也可以是与中断处理相独立地且不同步地执行的处理。

产业上的可利用性

本公开的马达驱动装置和马达即使在通电驱动的过程中因发热等引起动作时钟的精度变差时,也能够抑制旋转速度偏差来实现稳定的旋转速度。因此,对于在电气设备中使用的马达而言是有用的。特别优选的是用作温度变动剧烈的车载用途。

附图标记说明

10:马达;11:定子;12:转子;13:电路基板;14:马达外壳;14a:外壳主体;14b:外壳盖;15:定子铁芯;16、16U、16V、16W:绕线;16a:引出线;17:转子架;18:永磁体;19:轴承;20:旋转轴;21:支承构件;31:电路部件;40:马达驱动装置;41:旋转速度控制部;42a:三相电流检测部;42b:三相二相变换部;42c:d/q轴变换部;42d:实际转速/位置估计部;42e:差分器;42f:速度PI控制部;42g:电流PI控制部;42h:逆d/q变换部;42i:三相调制部;43:PWM电路;44:逆变器;46:动作时钟生成部;47:PWM信号检测部;48:PWM周期检测部;481:周期计算部;482:滤波器;483:周期范围判定部;49:PWM占空比检测部;50:PWM周期误差计算部;51:动作时钟温度-最大误差表;511:温度传感器;52:PWM周期误差判定部;53:触发值计算部;54:计时器部;55:目标旋转速度变换部;56:整体控制部;60:上级系统。

- 用于透镜驱动马达的底座、透镜驱动马达及移动终端

- 马达驱动器、马达驱动器驱动的马达以及利用马达的装置

- 马达驱动器、马达驱动器驱动的马达以及利用马达的装置