一种智能紧固件预紧力测量装置

文献发布时间:2024-04-18 19:44:28

技术领域

本申请属于紧固件预紧力测量装置技术领域,尤其是涉及一种智能紧固件预紧力测量装置。

背景技术

通过在智能紧固件端面上制备PMTS(Permanent Mounted Transducer System)永久型薄膜传感器,利用超声波传播时间差测量紧固件轴向载荷的技术得到广泛应用。基于这一理论,可以在智能紧固件的端面制备超声换能器来将超声信号引入螺栓内部进行传播,通过标定实验可以建立起螺栓所受轴向载荷与超声波在介质内传播时间的函数模型,只要测量超声在介质内的传播时间便可以利用函数模型计算出此时螺栓所受到的轴向应力。

智能紧固件的作用是紧固与连接,一般是在结构复杂,空间受限区域,安装后的智能紧固件端面位置方向不可控,常规探头超声波测试线缆伸出方向单一,测量探头无法正确安装,导致测试线缆伸出方向受限,容易出现线缆折弯、折断现象,无法达到超声波测量智能紧固件预紧力的目的。

发明内容

有鉴于此,本申请旨在提出一种智能紧固件预紧力测量装置,以解决受空间受限,容置导致测量探头无法正确安装,导致测试线缆伸出方向受限,容易出现线缆折弯、折断现象,无法利用超声波测量智能紧固件预紧力的问题。

为达到上述目的,本申请的技术方案是这样实现的:

本申请提供一种智能紧固件预紧力测量装置,包括:

主体,所述主体上设有绕所述主体中心轴线的若干安装孔,所述主体内设有容置腔,且所述容置腔的一侧设有开口,所述容置腔与若干所述安装孔连通;

信号采集单元,所述信号采集单元设置在其中一个所述安装孔内,其余所述安装孔密封;

智能紧固件,所述智能紧固件的感应端对应设置在所述容置腔内,且通过导通连接件与所述信号采集单元电连接;

所述导通连接件背离所述智能紧固件的一端部与所述主体内壁之间设有绝缘件;

封堵件,用以将所述导通连接件设置在所述容置腔内。

进一步地,所述主体包括主体部、以及设置在所述主体部上的端盖;

所述主体部内设的容置腔与所述智能紧固件的感应端相匹配;

若干所述安装孔设置在所述主体部的外壁上,若干所述安装孔呈等间隔或不等间隔轴向排布。

进一步地,所述主体部的外壁上还设有多个限位孔,多个所述限位孔内均设有紧定钉,所述紧定钉与所述限位孔螺纹连接,所述紧定钉的端部与所述智能紧固件的感应端抵接,用以将所述智能紧定钉限位至所述容置腔内。

进一步地,所述安装孔内设有堵头,以封堵所述安装孔。

进一步地,所述主体部与所述端盖一体成型设置;

或;

所述主体部与所述端盖为可拆卸连接。

进一步地,所述主体部与所述端盖为可拆卸连接,包括:

所述主体部背离开口的一端部设有内螺纹孔,所述端盖上设有与外螺纹,所述端盖与所述主体部螺纹连接。

进一步地,所述主体部与所述端盖的材质为金属。

进一步地,所述信号采集单元包括连接部,所述连接部的固定端对应安装在所述安装孔内,且外接有测试线缆;

所述连接部的端部设有触头部,所述触头部与所述导通连接件电连接。

进一步地,导通连接件包括中间导通部,所述中间导通部的外壁上向外延伸有多个凸起部,相邻所述凸起部之间形成间隙,所述凸起部的端面设有与所述安装孔对应的内孔,所述触头部对应设置在所述内孔内,且与所述中间导通部电连接;

所述中间导通部的底端端面上设有向内凹陷的凹口,所述凹口内设有与所述中间导通部保持电连接的探针;

所述绝缘件设置在所述中间导通部与所述端盖之间。

进一步地,所述封堵件为热塑件,所述热塑件与所述间隙、所述凹口相匹配,且将所述导通连接件封堵在所述容置腔内。

相对于现有技术,本申请所述的一种智能紧固件预紧力测量装置具有以下有益效果:

本申请所述的一种智能紧固件预紧力测量装置通过在主体上设置多个方位布局,信号采集单元连接的测试线缆伸出角度可选、可控,在实际测量过程中,位置安装好后的信号采集单元通过导通连接件与智能紧固件的感应端端面上设有的薄膜传感器连接,通过薄膜传感器的激励作用将电信号转化为超声波信号,经智能紧固件基体传输,再将超声波电信号转化为电信号通过导通连接件传输给信号采集单元,经信号采集单元发送至终端采集系统,实现智能紧固件位置多角度切换式测量,该装置结构设计单元、操作方便简捷,经实验验证测量高效、信号稳定,具有较高的实际应用价值。

附图说明

构成本申请的一部分的附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

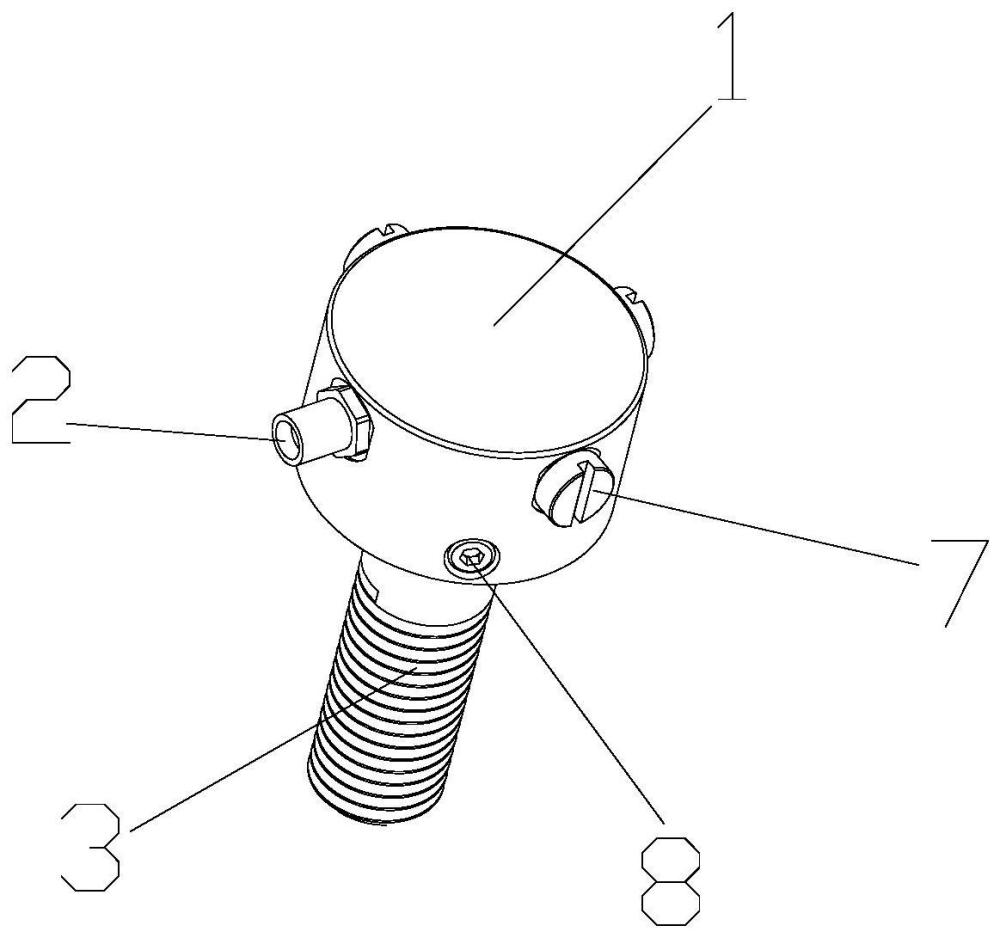

图1为本申请实施例所述的一种智能紧固件预紧力测量装置整体结构示意图;

图2为本申请实施例所述的一种智能紧固件预紧力测量装置部分正面剖视图;

图3为本申请实施例所述的一种智能紧固件预紧力测量装置部分部分细节结构示意图;

图4为本申请实施例所述的主体结构示意图;

图5为本申请实施例所述的导通连接件、绝缘件和封堵件第一角度结构示意图;

图6为本申请实施例所述的导通连接件、绝缘件和封堵件第二角度结构示意图。

附图标记说明:

1、主体;11、主体部;12、端盖;13、安装孔;14、容置腔;15、限位孔;2、信号采集单元;21、连接部;22、触头部;3、智能紧固件;4、导通连接件;41、中间导通部;42、凸起部;43、内孔;44、凹口;45、探针;5、绝缘件;6、封堵件;7、堵头;8、紧定钉。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本申请中的具体含义。

下面将参考附图并结合实施例来详细说明本申请。

请参阅图1至图4所示,本申请实施例提供了一种智能紧固件3预紧力测量装置,包括:

主体1,主体1上设有绕主体1中心轴线的若干安装孔13,主体1内设有容置腔14,且容置腔14的一侧设有开口,容置腔14与若干安装孔13连通;

信号采集单元2,信号采集单元2设置在其中一个安装孔13内,其余安装孔13密封;

智能紧固件3,智能紧固件3的感应端对应设置在容置腔14内,且通过导通连接件4与信号采集单元2电连接;

导通连接件4背离智能紧固件3的一端部与主体1内壁之间设有绝缘件5;

封堵件6,用以将导通连接件4设置在容置腔14内。

具体地,本实施例结合智能紧固件3的感应端的头型、传感器制备位置,将主体1设置为与之相匹配的结构,能够实现将智能紧固件3的感应端完美嵌入至主体1内的容置腔14内,在主体1上设有呈不同方位排布的若干安装孔13,测量过程中,根据实际工况环境,选择其中一个安装孔13,并将信号采集单元2安装在对应安装孔13内,其余安装孔13进行封堵,实现信号采集单元2的多角度切换模式,可适用于相对复杂、空间不足环境下智能紧固件3预紧力的测量。

在实际测量过程中,位置安装好后的信号采集单元2通过导通连接件4与智能紧固件3的感应端端面上设有的薄膜传感器连接,通过薄膜传感器的激励作用将电信号转化为超声波信号,经智能紧固件3基体传输,再将超声波电信号转化为电信号通过导通连接件4传输给信号采集单元2,经信号采集单元2发送至终端采集系统,实现预紧力的测量。

本实施例在主体1上设置多个方位布局,信号采集单元2连接的测试线缆伸出角度可选、可控,实现智能紧固件3位置多角度切换式测量,该装置结构设计单元、操作方便简捷,经实验验证测量高效、信号稳定,具有较高的实际应用价值。

在一些实施方式中,如图2和图4所示,主体1包括主体部11、以及设置在主体部11上的端盖12;

主体部11内设的容置腔14与智能紧固件3的感应端相匹配;

若干安装孔13设置在主体部11的外壁上,若干安装孔13呈等间隔或不等间隔轴向排布。

具体地,本实施例将主体1设置为主体部11和端盖12,主体部11内设置有与智能紧固件3的感应端的头型对应的容置腔14,本实施例中展示的容置腔14为六边形腔体,同时,在主体部11的外壁上设置等间隔或不等间隔轴向排布的若干安装孔13,以提供多角度的安装孔13位,实现对信号采集单元2的多角度切换,以适用不同环境下智能紧固件3预紧力的测量。

需要说明的是,主体1外观可根据被测智能紧固件3规格和构型进行自主设计,使主体1各部件合理布局即可,本实施例不对主体1的具体结构进行限定,这里不再作进一步赘述。

在一些实施方式中,如图3和图4所示,主体部11的外壁上还设有多个限位孔15,多个限位孔15内均设有紧定钉8,紧定钉8与限位孔15螺纹连接,紧定钉8的端部与智能紧固件3的感应端抵接,用以将智能紧固件3限位至容置腔14内。

具体地,在主体部11的外壁上设置多个限位孔15,多个限位孔15内对应螺纹连接有紧定钉8,将紧定钉8安装好后,紧定钉8的端部与智能紧固件3的感应端外壁抵接,嵌入至容置槽内的智能紧固件3,利用紧定钉8进行紧固,可有效防止冲击、振动导致的主体1松动甚至脱落。

在一些实施方式中,如图3和图4所示,安装孔13内设有堵头7,以封堵安装孔13。

具体地,本实施例中,在完成信号采集单元2的位置固定后,将其余的安装孔13对应封堵,本实施例采用堵头7的设置方式,堵头7的端部尺寸与安装孔13的内孔43尺寸对应,将堵头7与安装孔13拆卸安装,在保证对主体1内部封堵的同时,也保证了堵头7与安装孔13的灵活拆装。

在一些实施方式中,如图2和图4所示,主体部11与端盖12一体成型设置;

或;

主体部11与端盖12为可拆卸连接。

具体地,本实施例将主体部11与端盖12作为该装置的基体结构,可设置呈分离结构或一体式结构,起到保护该装置结构稳定,同时达到防尘、防水、防腐等作用。

在一些实施方式中,主体部11与端盖12为可拆卸连接,包括:

主体部11背离开口的一端部设有内螺纹孔,端盖12上设有与外螺纹,端盖12与主体部11螺纹连接。

具体地,本实施例为方便主体1内部件的灵活拆装,将主体部11与端盖12设置为可拆卸的结构,采用主体部11与端盖12螺纹连接的方式,方便安装的同时,也起到了保证主体1内部的结构稳定的技术效果。

在一些实施方式中,主体部11与端盖12的材质为金属。

具体地,本实施例采用的主体部11与端盖12为金属材质,包括但不限于铝、不锈钢、钛合金,本实施例优选方案采用铝质主体部11和铝质端盖12。

在一些实施方式中,如图1和2所示,信号采集单元2包括连接部21,连接部21的固定端对应安装在安装孔13内,且外接有测试线缆;

连接部21的端部设有触头部22,触头部22与导通连接件4电连接。

具体地,本实施例所采用的信号采集单元2为SMA-50KY连接器,SMA-50KY连接器为超声波信号传输点,SMA-50KY连接器的外部金属部分与安装孔13螺纹连接,位置安装好后的SMA-50KY连接器,其端部设有的触头部22与导通连接件4保持电性连接,实现信号传输的功能。

在一些实施方式中,如图5和图6所示,导通连接件4包括中间导通部41,中间导通部41的外壁上向外延伸有多个凸起部42,相邻凸起部42之间形成间隙,凸起部42的端面设有与安装孔13对应的内孔43,触头部22对应设置在内孔43内,且与中间导通部41电连接;

中间导通部41的底端端面上设有向内凹陷的凹口44,凹口44内设有与中间导通部41保持电连接的探针45,需要说明的是,本实施例是通过焊锡的形式将探针45固定在凹口44内;

绝缘件5设置在中间导通部41与端盖12之间,本实施例采用的绝缘件5为具有绝缘性质的绝缘环,以防止中间导通部41与端盖12导通。

具体地,本实施例中,将中间导通部41与凸起部42设置为一体结构,导通连接件4能够对应设置在容置槽内,凸起部42端部设置的内孔43与安装孔13对应,连接器的触头部22对应插接至内孔43内,通过中间导通部41与探针45保持电连接,实现连接器的连接触点经中间导通部41、探针45与智能紧固件3的感应端导通,实现吸纳后传输的功能。

在一些实施方式中,如图5和图6所示,封堵件6为热塑件,热塑件与间隙、凹口44相匹配,且将导通连接件4封堵在容置腔14内。

具体地,本实施例通过设置热塑件,热塑件冷却成型后,实现将导通连接件4安装至容置腔14内,同时,保证探针45阳极与中间导通部41导通。

这里需要说明的是,本实施例通过热塑件将导通连接件封堵在容置腔14内,但需要保证探针45的端部外露,安装好智能紧固件3时,需要确保探针45的端部与智能紧固件3的感应端接触导通。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种紧固件预紧力测量装置及紧固件预紧力测量方法

- 一种智能紧固件预紧力测量装置