一种湿铺防水保温一体板的施工方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及建筑防水施工领域,具体涉及一种湿铺防水保温一体板的施工方法。

背景技术

屋面作为建筑物一个非常重要的围护结构,其主要的功能就是防水和保温。传统的屋面做法分为正置式做法和倒置式做法。正置式做法将防水层置于保温层之上,倒置式做法就是将防水层置于保温层之下。而且传统的屋面系统中,防水和保温层隶属不同工种分开施工。

对于正置式做法来说,由于防水层置于保温层之上,虽然一定程度上可以避免保温层进水而导致的保温效果下降,但是正置式做法容易形成窜水,一旦渗漏后期很难维修,需要大面积注浆堵漏甚至是将原结构板上的构造层次全部凿掉重新再做,花费代价巨大。倒置式做法将防水层置于保温层之下,可以有效避免窜水,防水层也可以得到有效保护,整体防水效果较好,但是由于保温层上部没有防水层的保护,保温层容易进水,长期浸泡会导致保温效果下降,而且在冬季的时候会出现冻融现象,进而破坏屋面的保护面层。另外,传统屋面做法中,不管是正置式做法还是倒置式做法,防水和保温分开施工,容易相互影响,出现问题会相互推诿,责任界定不清,而且屋面整体构造层次比较复杂,工期较长。

因此,现在越来越多的屋面采用集成化的思路,将防水层和保温层复合成一体板,然后通过粘结层与基层进行粘结,通过一道工序完成防水和保温两种功能。

目前防水保温一体化系统的铺贴方式有两种,一种是通过橡胶沥青涂料与基层粘结,一种是通过水泥基粘结材料与基层粘结。由于橡胶沥青涂料始终处于不固化的状态,在受到外部荷载或者环境温度变化的时候,它容易出现厚度不均甚至是流淌的状态,从而造成板材与基层局部出现空鼓现象,这样后期的渗漏隐患较大,而且橡胶沥青涂料施工时对基层的含水率要求较高,在雨季施工时影响工期。而通过水泥基材料(如水泥砂浆、水泥浆等)与基层粘结,对基层的平整度、含水率要求不高,施工更便捷,也更容易达到满粘效果。但是不管是哪一种施工方式,目前均以人工操作为主,粘结层的厚度主要依靠施工人员的熟练程度,一旦板材与基层的粘结层厚度控制不好,也会造成板材空鼓的现象,而且人工操作的施工效率不高,一定程度上也会影响工期。

因此,现有技术中提出了一些防水、保温一体化板的方案,例如,申请号为201711282890.X的中国专利申请公开的一种防水保温一体化板、授权公告号为CN206070891U的中国专利公开了一种便于收卷的一体化板。

另外,现有技术中公开了一些针对于防水卷材的铺设自动化设备,例如,公告号为CN104912266B的中国专利公开的一种防水卷材摊铺机及摊铺方法、公布号为CN107366394A公开的热熔摊铺防水卷材机车、公布号为CN107859252A公开的一种卷材平铺成型机和防水卷材的铺设方法、公布号为CN110158875A公开的防水卷材自动喷胶、铺设一体机。

但是,以上防水卷材的铺设设备不适用于一体化板的铺设,而防水保温一体化板目前主要依靠人工进行施工,施工效率较低,因此,需要提出一种针对防水保温一体板的铺设方案。

发明内容

为了解决上述技术问题,本发明的目的在于提供一种湿铺防水保温一体板的施工方法,其通过防水保温一体板的铺设设备完成粘结材料的涂覆和防水保温一体化板的自动铺设具有自动化程度高、降低劳动强度的优点。

为实现上述发明目的,本发明采取的技术方案如下:

一种湿铺防水保温一体板的施工方法,包括以下步骤:

S1:待施工基层清理;

S2:节点加强处理;

S3:施工防水涂料,形成防水涂料基层;

S4:调配粘结材料;

S5:涂覆粘结材料并铺贴板材;

S6:板材焊接;

S7:焊缝检查;

步骤S5通过防水保温一体板的铺设设备进行,该防水保温一体板的铺设设备包括车架以及设置于车架上的行走装置,所述车架上沿其前进方向依次粘结材料涂覆机构、粘结材料厚度控制机构,所述粘结材料涂覆机构向成膜后的防水涂料基层涂覆粘结材料,所述粘结材料厚度控制机构与成膜后的防水涂料基层保持间距,用于控制粘结材料的厚度;

所述车架上设置有储板平台、铺设倾斜板以及板材输送组件,保温一体板材存储于所述储板平台上,所述板材输送组件将防水保温一体板由所述储板平台向所述铺设倾斜板输送;

步骤S5包括:

S5.1:将调配好的粘结材料置于所述粘结材料涂覆机构中;

S5.2:通过所述行走装置驱动所述车架向前移动,所述粘结材料涂覆机构向防水涂料基层涂覆粘结材料;

S5.3:所述粘结材料厚度控制机构控制涂覆于防水涂料基层的粘结材料厚度;

S5.4:所述板材输送组件将保温一体板由所述储板平台向所述铺设倾斜板输送,通过所述铺设倾斜板将防水保温一体板向防水涂料基层方向输送并铺设于涂覆粘结材料的且成膜后的防水涂料基层上。

通过这样设置,在步骤5中,通过行走装置驱动车架沿直线或指定的路径行走,通过粘结材料涂覆机构先将粘结材料向待铺设防水保温一体板的防水涂料基层涂覆,再由粘结材料厚度控制机构控制涂覆的粘结材料厚度,使其厚度均匀,有利于保证粘结效果以及使得后续铺设的防水保温一体板具有良好的水平度,粘结材料涂覆于待施工基层后,通过板材输送组件将位于储板平台上的防水保温一体板逐一且连续地向铺设倾斜板输送,保温一体板沿铺设倾斜板向地面方向移动,最终落于已涂覆粘结材料的待铺设的基面上,从而完成防水保温一体板铺设过程的自动化涂覆粘结材料和自动化输送、铺设板材的过程,自动化程度高且能明显降低劳动强度。

作为优选,步骤1中,通过用扫帚、铁铲或其他清扫工具将待施工基层表面的灰尘、杂物清理干净,对于不平的部位需修补,使待施工基层表面保持平整。

作为优选,步骤2中,对于待施工基层表面的节点,包括出屋面管道、水落口、阴阳角、变形缝等,采用符合设计要求的防水材料进行加强处理,节点加强宽度为500mm。

作为优选,步骤3中,按照设计要求配置聚合物水泥防水涂料,采用喷涂的方式涂覆在待施工基层上,形成防水涂料基层。

通过这样设置,该道聚合物水泥防水涂料可以有效弥补待施工基层的裂缝,也可防止后面施工的粘结材料失水过快影响粘结,而且还可增强板材与待施工基层的粘结强度

作为优选,所述防水涂料基层的厚度为0.5~3mm,为了进一步保证防水效果,所述防水涂料基层的厚度为1.5mm以上。

作为优选,步骤4中,粘结材料按照水灰比为0.25~0.35进行调配,为了进一步保证粘结效果,粘结材料的水灰比为0.28~0.3。

作为优选,所述粘结材料涂覆机构设置于所述车架内。

通过这样设置,将粘结材料涂覆机构设置于车架内,能有效利用车架的内部空间,减小该设备的整体体积,便于生产和运输。

作为优选,所述粘结材料涂覆机构包括蓄料仓,所述蓄料仓朝地面方向设置有出料开口并在出料开口处设置有出料开关。

通过这样设置,能根据实际工况通过出料开关控制出料开口的启闭,从而控制设备的工作进程。

作为优选,所述蓄料仓内还可设置液位检测器以及报警装置,所述液位检测器检测所述蓄料仓内的粘结材料的液位高度低于警示值时向所述报警装置输出报警信号。

通过这样设置,通过液位检测装置能检测液位是否低于警示值,当液位低于警示值时,报警装置响应液位检测器的报警信号输出报警信息,以提示工作人员补充粘结材料,进一步提高自动化程度。

作为优选,所述蓄料仓内还设置有旋转搅拌组件或振动搅拌组件。

通过这样设置,在施工过程或暂停休息过程中,旋转搅拌组件或振动搅拌组件能对蓄料仓内存储的粘结材料进行搅拌,避免粘结材料由于工作时长较长的情况下发生凝固进而影响后续的正常出料以及粘结效果,使得设备运行的可靠性增强,工作效率更高。

作为优选,所述旋转搅拌组件包括搅拌电机以及与搅拌电机的转轴连接的搅拌部,所述搅拌部为旋桨式搅拌器、涡轮式搅拌器、桨式搅拌器以及锚式搅拌器中任一种。

通过这样设置,当选用螺旋搅拌组件进行搅拌时,其结构可以设置为通过一搅拌电机带动一搅拌部转动,进而通过搅拌部对蓄料仓内的粘结材料进行搅拌,达到搅拌的目的。

作为优选,所述振动搅拌组件包括振动电机,所述振动电机与所述蓄料仓的内壁固定。

通过这样设置,当选用振动搅拌组件进行搅拌时,振动搅拌组件的振动电机产生振动,通过振动对蓄料仓内的粘结剂进行搅拌,达到同样的搅拌目的。

作为优选,所述粘结材料厚度控制机构包括带齿刮板以及高度调节机构,所述高度调节机构设置于所述车架上并与所述带齿刮板连接,可调整所述带齿刮板的下表面到地面的高度间距。

通过这样设置,高度调节机构能调整带齿刮板的下表面到地面的高度距离,也即能控制防水涂料基层上涂覆粘结材料的厚度,从而能调整带齿刮板涂刮的粘结材料的厚度,可根据待施工基层平整度的需求灵活调整带齿刮板的高度位置,提高适用性和使用的灵活性。

作为优选,所述高度调节装置包括调节座以及插销,所述调节座上设置有若干调节插孔,所述带齿刮板与所述调节座沿竖向滑动连接,所述带齿刮板上开设有若干与所述调节插孔对应的插槽,所述插销穿过任意一所述调节插孔插接于任意一所述插槽中。

通过这样设置,将插销插入调节座的其中一调节孔以及带齿刮板的其中一插槽中,从而将带齿刮板与调节座相对固定,而在需要调节带齿刮板的高度位置时,只需将插销拔出调节孔、插接孔,通过移动带齿刮板,将插销插接于另一调节孔和另一插槽中即可,另外,也可以只更换插槽而不更换调节孔,还可以只更换调节孔而不更插槽,均能达到调节带齿刮板的高度位置的目的。

作为优选,所述行走装置包括与所述车架连接的行走轮组以及驱动行走轮组转动的驱动组件。

通过这样设置,通过驱动组件带动行走轮组转动,进而驱动车架移动。

作为优选,所述行走轮组包括前轮组以及后轮组,所述驱动组件包括驱动电机以及传动器,所述传动器分别与所述驱动电机、所述后轮组连接。

通过这样设置,通过驱动最先带动后轮组转动,为后轮组提供驱动力,而前轮组仅作为从动轮,在后轮组的推动下转动,进而实现车架、设备的整体移动

作为优选,所述板材输送组件包括设置于所述储板平台的出料传送组件以及设置于所述铺设倾斜板上的铺设传送组件。

通过这样设置,出料传送将位于储料平台上的防水保温一体板向铺设倾斜板输送,再有铺设传送组件接力,将防水保温一体板沿铺设倾斜板向地面方向输送,将防水保温一体板铺设于地面上,能达到连续传输和铺设防水保温一体板的目的。

作为优选,所述驱动组件连接有一联动件,所述联动件与所述铺设传送组件传动连接。

通过这样设置,通过设置联动件,将驱动组件的组件的动力传输至铺设传送组件或将铺设传送组件的动力传输至驱动组件,达到驱动组件与铺设传送组件同步运转的效果,从而在设备向前行走时能通过铺设传送组件输送防水保温一体板进行铺设。

作为优选,所述出料传送组件以及所述铺设传送组件均为带式传送机构。

通过这样设置,带式传送机构均能满足出料传送组件以及铺设传送组件对防护四保温一体板的传送要求。

作为优选,所述铺设传送组件为履带传送机构。

通过这样设置,铺设传送组件还可设置为履带传送机构,其定位效果以及防滑效果更佳,减少防护保温一体板沿铺设倾斜板自动滑落而导致铺设不精确甚至出现不合格铺设的情况。

作为优选,所述储板平台设置于所述车架的上表面,所述车架上方还可拆卸连接有防护围栏,所述防护围栏罩设于所述储板平台上防水保温一体板的外周。

通过这样设置,防护围栏能对防水保温一体板进行围护,减少因设备工作时产生振动而导致防水保温一体板从车架上掉落的情况发生,而将防护围栏设置为与车架可拆卸连接,方便上料。

作为优选,所述防护围栏包括两根竖杆以及与两根竖杆的连杆,两根所述竖杆分别位于所述车架的两侧。

通过这样设置,防护围栏的结构简单,便于生产和组装。

作为优选,所述竖杆与两根所述连杆均固定连接,所述竖杆与所述车架可拆卸连接。

通过这样设置,通过竖杆和车架的可拆卸连接,可将竖杆和连杆整体拆离,实现防护围栏的整体与车架的可拆卸。

作为优选,所述车架上设置有供所述竖杆插接的插接孔。

通过这样设置,在插接上设置插接孔,竖杆可直接插接于插接孔内,实现防护围栏与车架的可拆卸。

作为优选,所述车架上或所述竖杆上设置有螺纹紧固件,所述螺纹紧固件连接所述竖杆与所述车架。

通过这样设置,通过螺纹紧固件实现竖杆与车架之间的可拆卸连接,且连接强度高。

作为优选,所述竖杆与所述车架固定,所述连杆与所述竖杆可拆卸连接。

通过这样设置,此作为另一种实施方式,通过连杆和竖杆的可拆卸,从而在仅拆除连杆的情况下实现上料,降低防护围栏拆卸难度。

作为优选,所述竖杆上设置有插孔,所述连杆的两端各设置一与所述插孔配合的插接端部。

通过这样设置,通过连杆的插接端部与插孔插接,实现连杆与两根竖杆之间的可拆卸连接。

作为优选,所述连杆的两端个开设一插接盲孔,所述竖杆与所述插接盲孔配合。

通过这样设置,两根竖杆可分别与位于连杆两端的插接盲孔插接配合,从而实现连杆与两根竖杆之间的可拆卸连接。

作为优选,所述铺设倾斜板的两侧分别固定设置有一防护板。

通过这样设置,防护板能降低防水保温一体板发送偏离时而从铺设倾斜板侧面滑落的风险,提高防水保温一体板的传送、铺设的稳定性以及可靠性。

作为优选,所述铺设倾斜板角度与水平面的夹角α为大于0°且小于90°。

通过这样设置,能达到将高防水保温一体板现象地面方向传送、铺设的效果。

优选地,所述铺设倾斜板角度与水平面的夹角α为大于15°且小于60°。

优选地,所述铺设倾斜板角度与水平面的夹角α为30°。

优选地,所述铺设倾斜板角度与水平面的夹角α为45°。

相对于现有技术,本发明取得了有益的技术效果:

1、提供一种湿铺防水保温一体板的施工方法,其采用防水保温一体板的铺设设备,能自动化完成板材的铺设和粘结,具有自动化程度高、能明显降低劳动强度的优点,尤其适用于防水保温一体板的施工过程。

2、该防水保温一体板的铺设设备中在粘结材料涂覆机构的蓄料仓中设置旋转搅拌组件或振动搅拌组件,能在施工过程或暂停休息过程中通过旋转搅拌组件或振动搅拌组件对粘结材料进行搅拌,避免粘结材料由于工作时长较长的情况下发生凝固进而影响后续的正常出料以及粘结效果,使得设备运行的可靠性增强,工作效率更高。

3、该防水保温一体板的铺设设备中设置一高度调节机构,对带齿刮板的下表面到地面的高度距离进行调节,提高适用性和使用的灵活性。

4、该防水保温一体板的铺设设备中设置一联动件,实现驱动行走轮组的驱动组件与铺设传送组件通过同步运转,在施工过程中,实现设备行走和防水保温一体板的铺设同步进行,提高施工效率可施工精度。

5、该防水保温一体板的铺设设备中设置可拆卸的防护围栏,减少防水保温一体板在施工过程中从车架上掉落的可能,并方便上料。

6、该防水保温一体板的铺设设备中在铺设倾斜板的两侧设置防护板,减少防水保温一体板在施工过程中从铺设倾斜板侧面滑落的风险,提高防水保温一体板的传送、铺设的稳定性以及可靠性。

附图说明

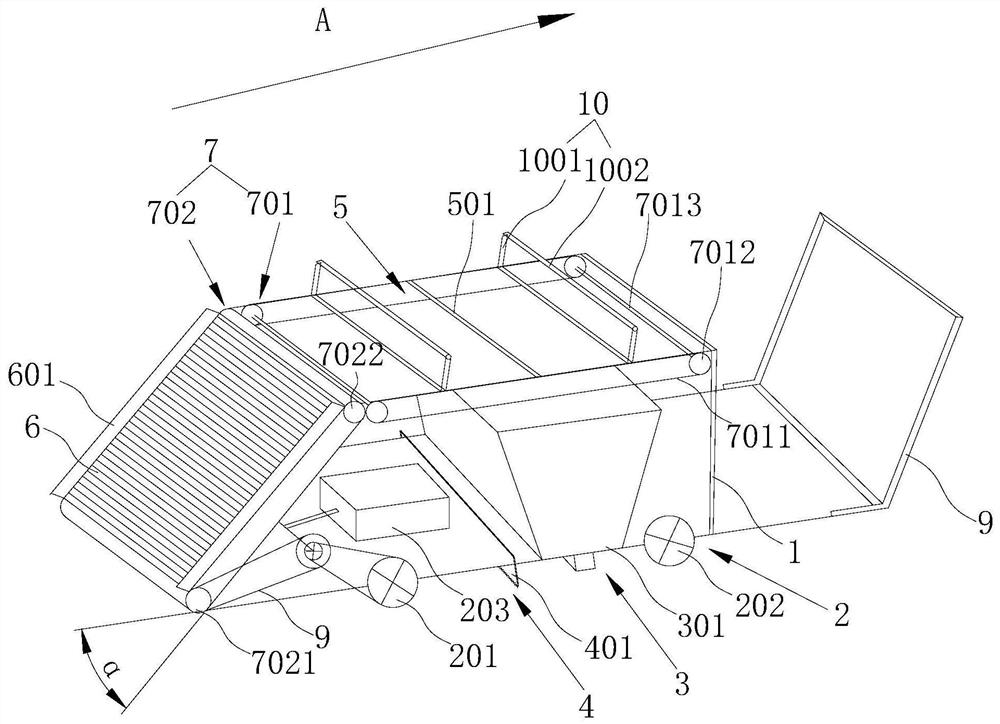

图1是本发明实施例1中防水保温一体板的铺设设备的整体结构示意简图;

图2是本发明实施例1中两种蓄料仓结构的示意简图;

图3是本发明实施例4中防水保温一体板的结构示意图一;

图4是本发明实施例4中防水保温一体板的结构示意图二;

图5是通过本发明实施例3的施工方法施工后的防水保温一体板与防水涂料基层结构示意图。

其中,各附图标记所指代的技术特征如下:

1、车架;2、行走装置;201、前轮组;202、后轮组;203、驱动电机;3、粘结材料涂覆机构;301、蓄料仓;3011、出料开口;302、出料开关;3021、伸缩杆;3022、闸板;4、粘结材料厚度控制机构;401、带齿刮板;5、储板平台;501、横杆;6、铺设倾斜板;601、防护板;7、板材输送组件;701、出料传送组件;7011、传送链条;7012、链轮组;7013、传动杆;702、铺设传送组件;7021、主动轮;7022、从动轮;8、把手;9、联动件;10、防护围栏;1001、竖杆;1002、连杆;11、防水保温一体板;1101、防水层;1102、粘结层;1103、保温层;1104、界面增强层;1105、防水粘结砂浆填缝;1106、防水涂料基层。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明,但本发明要求保护的范围并不局限于下述具体实施例。

实施例1

参考图1,本实施例公开了一种防水保温一体板的铺设设备,包括车架1以及设置于车架1上的行走装置2,图中,箭头A所指为车架1的前进方向,箭头所在的一端为车架1的前端,另一端为车架1的后端,车架1上沿其前进方向依次粘结材料涂覆机构3、粘结材料厚度控制机构4,粘结材料涂覆机构3向地面方向涂覆粘结材料,粘结材料厚度控制机构4与地面保持间距,用于控制粘结材料厚度;

车架1上设置有储板平台5、铺设倾斜板6以及板材输送组件7,保温一体板材存储于储板平台5上,板材输送组件7将防水保温一体板11由储板平台5向铺设倾斜板6输送。

参考图1,为便于移动设备,在车架1的前端还可固定有把手8。

参考图1,本实施例中,粘结材料涂覆机构3设置于车架1内。

在其他实施例中,粘结材料涂覆机构3还可设置于车架1的顶部或车架1的前端。

参考图1和图2,粘结材料涂覆机构3包括蓄料仓301,蓄料仓301朝地面方向设置有出料开口3011并在出料开口3011处设置有出料开关302。

本实施例中,粘结材料为防水粘结砂浆。

参考图2,出料开关302可设置为电信号控制的闸板3022结构,具体地,可采用伸缩杆3021以及与伸缩杆3021连接的闸板3022,闸板3022设置于出料开口3011的下方(参考图2中a)或由蓄料仓301一侧插入蓄料仓301内(参考图2中b),从而通过伸缩杆3021的伸缩而带动闸板3022的移动,进而控制出料开口3011的启闭状态以及启闭的开口大小以调整出料量和出料速度。

在其他实施例中,视粘结材料的粘稠度而设计出料开关302,例如,当粘结材料的粘稠度较小、流动性较强时,可采用电磁阀作为控制出料开关302。

进一步地,作为优选方案,蓄料仓301内还可设置液位检测器(图中未示出)以及报警装置(图中未示出),液位检测器检测蓄料仓301内的粘结材料的液位高度低于警示值时向报警装置输出报警信号。

液位检测器采用常规的液位传感器或液位开关,报警器可采用声音报警器和/或光报警器,例如扬声器或报警灯及其组合。

进一步地,作为优选方案,蓄料仓301内还设置有旋转搅拌组件(图中未示出)或振动搅拌组件(图中未示出)。

具体地,旋转搅拌组件包括搅拌电机以及与搅拌电机的转轴连接的搅拌部,搅拌部为旋桨式搅拌器、涡轮式搅拌器、桨式搅拌器以及锚式搅拌器中任一种。

振动搅拌组件包括振动电机,振动电机与蓄料仓301的内壁固定。

参考图1,粘结材料厚度控制机构4包括带齿刮板401以及高度调节机构(图中未示出),高度调节机构设置于车架1上并与带齿刮板401连接,可调整带齿刮板401的下表面到地面的高度间距。

进一步地,作为优选实施例,高度调节装置包括调节座以及插销,调节座上设置有若干调节插孔,带齿刮板401与调节座沿竖向滑动连接,带齿刮板401上开设有若干与调节插孔对应的插槽,插销穿过任意一调节插孔插接于任意一插槽中。

在其他实施例中,高度调节装置可设置为伸缩杆3021,高度调节伸缩杆3021与车架1固定并沿竖直设置,其伸缩端与带齿刮板401固定连接,通过高度调节伸缩杆3021的伸缩带动带齿刮板401的升降,进而达到调整带齿刮板401与地面之间间距的目的。

参考图1,行走装置2包括与车架1连接的行走轮组(图中未标注)以及驱动行走轮组转动的驱动组件(图中未标注)。

进一步地,作为优选实施例,行走轮组包括前轮组201以及后轮组202,驱动组件包括驱动电机203以及传动器(图中未示出),传动器分别与驱动电机203、后轮组202连接,传动器采用现有技术中的齿轮减速器或蜗轮蜗杆传动器。

参考图1,板材输送组件7包括设置于储板平台5的出料传送组件701以及设置于铺设倾斜板6上的铺设传送组件702。

参考图1,作为优选实施例,驱动组件连接有一联动件9,联动件9与铺设传送组件702传动连接。

出料传送组件701以及铺设传送组件702可均为带式传送机构。

作为最优的实施例,出料传送组件701为链式传送组件,链式传送组件包括传送链条7011、链轮组7012以及转动驱动件(图中未示出),转动驱动件为电机,传送链条7011为设置两条,分别位于车架1的两侧,两侧的链轮组7012通过传动杆7013相连。

作为一种替代实施例,铺设传送组件702为履带传送机构。

参考图1,铺设传送组件702包括主动轮7021以及从动轮7022,联动件9为联动皮带,通过联动皮带将主动轮7021与后轮组202中其中一个轮相连,从而使铺设传送组件702与后轮组202同步转动。

储板平台5设置于车架1的上表面,车架1上方还可拆卸连接有防护围栏10,防护围栏10罩设于储板平台5上防水保温一体板11的外周。

进一步地,作为优选实施例,防护围栏10包括两根竖杆1001以及与两根竖杆1001的连杆1002,两根竖杆1001分别位于车架1的两侧。

进一步地,作为优选实施例,竖杆1001与两根连杆1002均固定连接,竖杆1001与车架1可拆卸连接。

进一步地,作为优选实施例,车架1上设置有供竖杆1001插接的插接孔(图中未示出)。

作为一个替代实施例,车架1上或竖杆1001上设置有螺纹紧固件,螺纹紧固件可以是螺钉或螺栓螺母组件,螺纹紧固件连接竖杆1001与车架1。

参考图1,铺设倾斜板6的两侧分别固定设置有一防护板601。

铺设倾斜板6角度与水平面的夹角α为大于0°且小于90°。

进一步地,作为优选实施例,铺设倾斜板6角度与水平面的夹角α为大于15°且小于60°。

铺设倾斜板6角度与水平面的夹角α为30°或45°。

进一步地,作为优选的实施例,参考图1,车架1上沿垂直其移动方向固定有若干横杆501,若干横杆501间隔分布形成储料平台,这样设置能方便向蓄料仓301中补充粘结材料。

实施例2

本实施例公开另一种防水保温一体板的铺设设备,基于实施例1并与实施例1区别的地方在于:

本实施中,竖杆1001与车架1固定,连杆1002与竖杆1001可拆卸连接。

进一步地,作为优选实施例,竖杆1001上设置有插孔,连杆1002的两端各设置一与插孔配合的插接端部。

作为一个替代实施例,连杆1002的两端个开设一插接盲孔,竖杆1001与插接盲孔配合。

实施例3

本实施例公开一种湿铺防水保温一体板的施工方法,包括以下步骤:

S1:待施工基层清理;

S2:节点加强处理;

S3:施工防水涂料,形成防水涂料基层1106;

S4:调配粘结材料;

S5:涂覆粘结材料并铺贴板材;

S6:板材焊接;

S7:焊缝检查;

步骤S5通过实施例1或实施2中的防水保温一体板的铺设设备进行,步骤S5包括:

S5.1:将调配好的粘结材料置于粘结材料涂覆机构中;

S5.2:通过行走装置驱动车架向前移动,粘结材料涂覆机构向防水涂料基层1106涂覆粘结材料;

S5.3:粘结材料厚度控制机构控制涂覆于防水涂料基层1106的粘结材料厚度,粘结材料的厚度为5mm;

S5.4:板材输送组件将保温一体板由储板平台向铺设倾斜板输送,通过铺设倾斜板将防水保温一体板11向防水涂料基层1106方向输送并铺设于涂覆了粘结材料的且成膜后的防水涂料基层1106上。

进一步地,作为优选的实施例,步骤1中,通过用扫帚、铁铲或其他清扫工具将待施工基层表面的灰尘、杂物清理干净,对于不平的部位需修补,使待施工基层表面保持平整。

进一步地,作为优选的实施例,步骤2中,对于待施工基层表面的节点,包括出屋面管道、水落口、阴阳角、变形缝等,采用符合设计要求的防水材料进行加强处理,节点加强宽度为500mm。

参考图5,进一步地,作为优选的实施例,步骤3中,按照设计要求配置聚合物水泥防水涂料,采用喷涂的方式涂覆在待施工基层上,形成防水涂料基层1106。

通过这样设置,该道聚合物水泥防水涂料可以有效弥补待施工基层的裂缝,也可防止后面施工的粘结剂失水过快影响粘结,而且还可增强板材与待施工基层的粘结强度。

进一步地,作为优选的实施例,作为优选的实施例,防水涂料基层1106的厚度为0.5~3mm,为了保证防水效果,防水涂料基层1106的厚度为1.5mm以上。

进一步地,作为优选的实施例,作为优选的实施例,步骤4中,粘结剂按照水灰比0.25~0.35进行调配;

为保证粘结材料具有足够流动性、足够参与水化反应的水分,粘结材料配比按照水灰比0.28~0.3,即水:粉料=0.28~0.3:1进行调配;

当气温高于25℃时可适量增加水的用量,但水灰比不应超过0.30。

进一步地,作为优选实施例,在步骤S5.1中,参考图1,先将拌制好的砂浆倒入蓄料仓301中,然后将防护围栏10拆卸,把防水保温一体板11的前端(即靠车架1后端的一端)放置在铺设传送组件702的履带或皮带上,防护板601可保证防水保温一体板11不发生偏移,防水保温一体板11的后端放置在传送链条7011上面,将防护围栏10装回,对防水保温一体板11进行围护;

进一步地,作为优选实施例,步骤5.2中,设备运行时,驱动电机203带动后轮组202的转动轴转动,转动轴带动设备后轮组202转动,前轮组201在后轮组202的推动下转动,进而带动整个设备向前行走;打开出料开关302,砂浆从蓄料仓301的出料开口3011流出;

进一步地,作为优选实施例,步骤5.3中,设备向前行走的过程中,带齿刮板401将流出的砂浆刮平并控制其厚度为5mm。

进一步地,作为优选实施例,步骤5.4中,设备向前行走时,板材通过转动的履带铺贴到已经刮好砂浆的基面上,具体地,当驱动电机203带动后轮的转动轴转动,转动轴通过联动带带动平铺设传送组件702的主动轮7021转动,然后主动轮7021带动从动轮7022转动,进而带动铺设传送组件702的履带或皮带转动,将板材向下滑动,然后铺贴到基面上。

进一步地,作为优选实施例,步骤6还包括:

S6.1:防水保温一体板11长边焊接(表面为PVC/TPO高分子卷材):可采用现有技术中的自动爬行机焊接现有技术中PVC型外喜品牌板材预留的长边卷材完成防水保温一体板11的长边搭接;

S6.2:振动压辊振动碾压:防水保温一体板11的长边焊接完成后立刻使用振动压辊振动碾压防水保温一体板11的表面,重点振动搭接边处的防水保温一体板11,使粘结材料能填满接缝,振动压辊振动碾压必须在防水保温一体板11铺贴完成后2h内进行;

S6.3:防水保温一体板11短边焊接:防水保温一体板11的短边采用150mm宽的PVC防水卷材搭接条进行焊接,防水保温一体板11的短边采用手持焊枪进行焊接。

焊接施工前,做好调试、试焊(避免虚焊)以及搭接边清洁工作。

搭接边清理宜用二甲苯进行清理。

进一步地,作为优选实施例,步骤7为:焊接完成后焊接班组组织人员使用钩针检查每条焊缝,发现漏焊虚焊必须马上修补,发现卷材破损的要进行标记并修补。

当防水保温一体板11的面层卷材为改性沥青防水卷材时,应在防水保温一体板11铺贴完后应及时采用振动压辊进行赶浆排气,排出防水保温一体板11下表面空气,使其与待施工基层粘结密实,同时还可以将粘结材料挤入到防水保温一体板11与防水保温一体板11之间的拼缝以及防水保温一体板11的分切缝中进行填充密实。

待拼缝处的粘结材料终凝后,对防水保温一体板11间的拼缝采用改性沥青胶料进行灌缝处理,灌缝处理完后,再采用改性沥青卷材对防水保温一体板11上表面的长、短边进行搭接,可通过热熔方式进行铺贴,并采用压辊压实,搭接边处必须挤出改性沥青胶料。

实施例4

参考图3,本实施例公开实施例1~3任意一个实施例采用的防水保温一体板11,包括由上至下依次设置的防水层1101、粘结层1102、保温层1103以及界面增强层1104。

防水层1101可为沥青基防水卷材或合成高分子防水卷材;

保温层1103可为有机或无机保温材料,其中,有机保温材料可为PU、石墨聚苯板、XPS挤塑聚苯板、EPS聚苯板等,无机保温材料可为岩棉、膨胀珍珠岩、玻化微珠等;

防水层1101和保温层1103之间的粘结层1102可为PU粘结剂,具体地,PU粘结剂为单组分或多组分,也可为水泥基材料粘结剂,通过冷粘或热压的方式将防水层1101和保温层1103连成整体。

保温层1103除覆有防水卷材一面的另外五个面中至少一个面涂覆有界面增强层1104,界面增强层1104可增强板材与防水粘结砂浆的粘结强度,也对保温层1103具有一定的保护作用。

本实施例中,防水保温一体板11的防水层1101为改性沥青防水卷材,中间的保温层1103为石墨烯聚苯板,石墨烯聚苯板与改性沥青卷材之间采用薄喷一道PU硬泡聚氨酯来进行粘结或涂刷一道水泥基粘结剂来使防水卷材与石墨烯聚苯板粘结。

保温层1103的5个面(除与防水卷材粘结的一面)均涂覆有界面增强层1104,可以有效增强板材与防水粘结砂浆的粘结强度,同时也对石墨烯聚苯板保温层有一个很好地保护作用,特别是在进行拼缝灌缝处理时,可防止热熔的改性沥青胶料烫坏保温层。

进一步地,参考图4,板材在生产时进行在线分切,具体的分切方式是沿着板材底面开始向上分切,长边每30cm切一刀,短边每30cm切一刀,切至离上表面卷材5mm的位置,形成防水粘结砂浆填缝1105。

这样的目的在于,一块正板就被分成了若干块30cm×30cm的小板,可以很好地适应待施工基层的凹凸不平,防止板材铺贴后空鼓,同时板材面层的卷材仍保持完整,防水效果得到保证。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。

- 一种湿铺防水保温一体板的施工方法

- 一种高聚物改性防水保温一体化系统湿铺施工工艺