一种餐厨垃圾发酵液处理装置

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及餐厨垃圾处理领域,具体涉及一种餐厨垃圾发酵液处理装置。

背景技术

餐厨垃圾是城市垃圾的重要组成部分,且具有资源性、危害性并存的特点。现有的主流餐厨垃圾处理技术主要包括填埋、饲养化、厌氧消化、机械粉碎以及好氧堆肥等。然而上述提到的餐厨垃圾处理技术大多数存在流程长、处理效率低、处理不彻底等短板。

我国科研人员最新研发出的餐厨垃圾无害化处理工艺——“联合生物加工技术”,通过遗传育种的方法筛选出了一株多功能的酵母菌——“噬污酵母”,可对餐厨垃圾的复杂成分进行降解转化,可将餐厨垃圾转化为乙醇、工业油脂、粗蛋白粉等多种高附加价值的核心产品。通过对该工艺的示范生产线生产经营情况的分析,发现该工艺较现有主流餐厨垃圾处理工艺而言,可更好的实现餐厨垃圾的无害化、资源化以及减量化处理,其利用餐厨垃圾生产出的乙醇、工业油脂以及粗蛋白粉等产物也具有更大的经济利用价值。然而该工艺存在流程长,工艺复杂以及投资成本大等缺点,尤其在餐厨垃圾发酵完成后,需通过三相分离系统、酒精蒸馏系统、油脂回收系统、粗蛋白加工系统等众多工艺才能将餐厨垃圾发酵液中的酒精、油脂、以及粗蛋白粉分离出来,其巨大的设备投资成本与土地成本极大阻碍了该工艺的推广应用进程。

因此设计一种体积较小,价格低廉,并且集三相分离、酒精蒸馏、油脂回收以及粗蛋白干燥加工等功能于一体的餐厨垃圾发酵液处理装置成为本领域科研成员亟待解决的问题。

发明内容

针对现有技术存在的上述不足,本发明需要解决的问题是:设计一种体积较小,价格低廉,并且集三相分离、酒精蒸馏、油脂回收以及粗蛋白干燥加工等功能于一体的餐厨垃圾发酵液处理装置。

为解决现有技术中的问题,本发明采用了如下的技术方案:

一种餐厨垃圾发酵液处理装置,包括固液分离单元、固渣蛋白干燥单元、油水分离单元及酒精蒸馏单元,其中,固液分离单元分别与固渣蛋白干燥单元及油水分离单元相连通,用于将发酵液分为湿料和清液与油脂的混合物,并将湿料输入固渣蛋白干燥单元,将清液与油脂的混合物输入油水分离单元;固渣蛋白干燥单元用于将湿料干燥后输出固渣蛋白;油水分离单元还与酒精蒸馏单元相连通,用于分离清液与油脂,并将清液输入酒精蒸馏单元,输出油脂;酒精蒸馏单元用于从清液中蒸馏并输出酒精。

优选地,固渣蛋白干燥单元包括第一驱动装置(可为电机)及竖向设置的干燥单元筒体,干燥单元筒体上端设有排湿口及湿料进口,湿料进口与固液分离单元相连通,干燥单元筒体内下端面上设有固渣蛋白出料口;干燥单元筒体内还包括与干燥单元筒体侧壁围成的圆柱同轴的可相对于干燥单元筒体转动的转动轴,以及与干燥单元筒体侧壁围成的圆柱同轴的不可相对于干燥单元筒体转动的大干燥盘及小干燥盘;大干燥盘及小干燥盘相间设置且相隔预设距离,大干燥盘外径等于干燥单元筒体内侧壁内径,大干燥盘内径大于转动轴外径,小干燥盘外径小于干燥单元筒体内侧壁内径,小干燥盘内径等于转动轴外径;大干燥盘上方设有沿大干燥盘半径方向设置的长耙臂,长耙臂一端固定连接在转动轴上,长耙臂下方沿长耙臂长度方向设有多片第一耙叶,每片第一耙叶随转动轴旋转时靠前的一端与靠后的一端相比更加远离转动轴,最靠近转动轴的第一耙叶最靠近转动轴的一端与转动轴的距离小于大干燥盘内边缘与转动轴的距离;相邻两片第一耙叶之间,更靠近转动轴的第一耙叶远离转动轴的一端到转动轴的距离大于另一第一耙叶靠近转动轴的一端到转动轴的距离;小干燥盘上方设有沿小干燥盘半径方向设置的短耙臂,短耙臂一端固定连接在转动轴上,短耙臂下方沿短耙臂长度方向设有多片第二耙叶,每片第二耙叶随转动轴旋转时靠前的一端与靠后的一端相比更加靠近转动轴,最远离转动轴的第二耙叶最远离转动轴的一端与转动轴的距离大于小干燥盘外边缘与转动轴的距离;相邻两片第二耙叶之间,更靠近转动轴的第二耙叶远离转动轴的一端到转动轴的距离大于另一第二耙叶靠近转动轴的一端到转动轴的距离;第一驱动装置可驱动转动轴转动;干燥单元筒体内还设有第一加热管,第一加热管上设置有热空气出口。

优选地,干燥单元筒体内下端面上设置有外径小于干燥单元筒体外径的锥形凸台,固渣蛋白出料口设置在干燥单元筒体内下端面上位于锥形凸台外边缘到干燥单元筒体内侧壁之间的区域;锥形凸台上方沿锥形凸台半径方向设置有刮料杆,刮料杆一端与转动轴固定连接,刮料杆下方设置有对应锥形凸台外边缘到干燥单元筒体内侧壁之间的区域的刮料板。

优选地,转动轴为中空结构,且设置有热空气进口,每个大干燥盘及小干燥盘下方设有沿转动轴径向方向设置的第一加热管,第一加热管上方沿第一加热管长度方向间隔设置有多个热空气出口,第一加热管一端与转动轴相连通。

优选地,转动轴为中空结构,且设置有热空气进口,长耙臂和短耙臂为中空管,长耙臂和短耙臂下方沿自身长度方向间隔设置有多个热空气出口。

优选地,固液分离单元包括倾斜设置的绞龙,绞龙通过第二驱动装置驱动,绞龙工作时可将绞龙内倾斜向下一端的湿料输送至绞龙内倾斜向上一端;绞龙倾斜向下的一端的上侧与发酵液进料口相连通,下侧设有滤网且与油水分离单元相连通;绞龙倾斜向上的一端的下侧设有湿料出口。

优选地,油水分离单元包括进水区、集油区及出水区,进水区与集油区之间设有由油水分离单元下壁向上延伸的第一隔板,集油区与出水区之间设有由油水分离单元上壁向下延伸的第二隔板,第一隔板上端水平高度高于第二隔板下端水平高度;油水分离单元还包括油水进料管,油水进料管进口作为油水分离单元输入端与固液分离单元相连通,油水进料管出口设置在进水区内;集油区内设有敞口向上的集油漏斗,集油漏斗上端水平高度高于第一隔板上端水平高度,集油漏斗下端与排油管相连通;集油区与出水区的连通处设有滤棉;油水分离单元还包括清液溢流管,清液溢流管进口设置在出水区内,清液溢流管出口与酒精蒸馏单元相连通。

优选地,油水分离单元还包括第二加热管和/或设置在集油区下方的气浮发生器。

优选地,酒精蒸馏单元包括加热腔、蒸馏腔及冷凝腔,清液溢流管出口设置在加热腔内,加热腔内设有第三加热管,加热腔底部与第一排水泵的入口相连通,第一排水泵的出口设置在蒸馏腔中部上侧,蒸馏腔上端与冷凝管连通,冷凝管穿过冷凝腔后与酒精出口相连通,冷却腔设有冷却液出口及进口。

优选地,酒精蒸馏单元还包括溢流口、第一循环装置及第二循环装置中的任意一项或多项;溢流口设置在加热腔内,溢流口水平高度比集油漏斗上端水平高度高5mm-30mm;第一循环装置包括第二排水泵及酒精缓存腔,酒精缓存腔分别与冷凝管出口、酒精出口及第二排水泵进口相连通,第二排水泵出口设置在蒸馏腔的蒸馏塔上侧;第二循环装置包括第三排水泵及再沸器,第三排水泵进口设置在蒸馏腔底部,出口经过再沸器后设置蒸馏腔下部。

综上所述,本发明公开了一种餐厨垃圾发酵液处理装置,包括固液分离单元、固渣蛋白干燥单元、油水分离单元及酒精蒸馏单元,其中,固液分离单元分别与固渣蛋白干燥单元及油水分离单元相连通,用于将发酵液分为湿料和清液与油脂的混合物,并将湿料输入固渣蛋白干燥单元,将清液与油脂的混合物输入油水分离单元;固渣蛋白干燥单元用于将湿料干燥后输出固渣蛋白;油水分离单元还与酒精蒸馏单元相连通,用于分离清液与油脂,并将清液输入酒精蒸馏单元,输出油脂;酒精蒸馏单元用于从清液中蒸馏并输出酒精。该装置集三相分离、酒精蒸馏、油脂回收以及粗蛋白干燥加工等功能于一体,与现有的处理设备相比,体积更小,制造成本更低。

附图说明

为了使发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

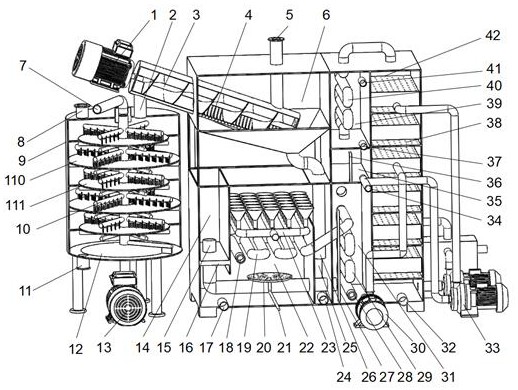

图1为本发明公开的一种餐厨垃圾发酵液处理装置的轴测图;

图2为本发明公开的一种餐厨垃圾发酵液处理装置的侧视图;

图3为本发明公开的一种餐厨垃圾发酵液处理装置中的固渣蛋白干燥单元的部分结构的结构示意图;

图4为本发明公开的油脂溢流组件的结构示意图。

附图标记说明:第一驱动装置1、湿料出口2、绞龙3、滤网4、发酵液进料口5、固液分离腔6、热空气入口7、排湿口8、干燥单元筒体9、刮料加热组件10、固渣蛋白出料口11、锥形凸台12、第二驱动装置13、出水区14、清液溢流管15、滤棉16、第一排污口17、加热蒸汽出口18、第二加热管19、气浮发生器20、空气入口21、集油区22、油脂溢流组件23、第二排污口24、进水区25、油水进料管26、第一液位计27、加热蒸汽入口28、第三加热管29、第一排水泵30、加热腔31、第三排污口32、第二排水泵33、酒精排出口34、酒精暂存腔35、第二液位计36、冷却液入口37、蒸馏塔板38、冷凝腔39、冷凝管40、冷却液出口41、蒸馏腔42、第三排水泵43、再沸器44、溢流口45、排气阀46、长耙臂101、第一耙叶102、热空气出口103、长加热管104、短耙臂105、第二耙叶106、短加热管107、转动轴108、刮料板109、大干燥盘110、小干燥盘111。

具体实施方式

下面结合附图对本发明作进一步的详细说明。

如图1及图2所示,本发明公开了一种餐厨垃圾发酵液处理装置,包括固液分离单元、固渣蛋白干燥单元、油水分离单元及酒精蒸馏单元,其中,固液分离单元分别与固渣蛋白干燥单元及油水分离单元相连通,用于将发酵液分为湿料和清液与油脂的混合物,并将湿料输入固渣蛋白干燥单元,将清液与油脂的混合物输入油水分离单元;固渣蛋白干燥单元用于将湿料干燥后输出固渣蛋白;油水分离单元还与酒精蒸馏单元相连通,用于分离清液与油脂,并将清液输入酒精蒸馏单元,输出油脂;酒精蒸馏单元用于从清液中蒸馏并输出酒精。

该装置集三相分离、酒精蒸馏、油脂回收以及粗蛋白干燥加工等功能于一体,与现有的处理设备相比,体积更小,制造成本更低。

作为一种优选实施方式,固液分离单元、油水分离单元及酒精蒸馏单元的各腔室可集成在一个箱体内,油水分离单元包括进水区、集油区及出水区,酒精蒸馏单元包括加热腔、蒸馏腔、冷凝腔及酒精缓存腔;箱体可分为三列,中间一列由上至下分别为冷凝腔、酒精缓存腔及加热腔;中间一列一侧的一列由上至下分别为固液分离单元及油水分离单元;中间一列另一侧的一列为蒸馏腔。这样,既照顾了蒸馏腔在竖直方向需要较大的尺寸的需求,提高蒸馏效率,又高效的利用了空间和材料,减小了设备体积,减少了设备耗材。

如图3所示,具体实施时,固渣蛋白干燥单元包括第一驱动装置(可为电机)及竖向设置的干燥单元筒体,干燥单元筒体上端设有排湿口及湿料进口,湿料进口与固液分离单元相连通,干燥单元筒体内下端面上设有固渣蛋白出料口;干燥单元筒体内还包括与干燥单元筒体侧壁围成的圆柱同轴的可相对于干燥单元筒体转动的转动轴,以及与干燥单元筒体侧壁围成的圆柱同轴的不可相对于干燥单元筒体转动的大干燥盘及小干燥盘(大干燥盘及小干燥盘可通过支架固定在干燥单元筒体上);大干燥盘及小干燥盘相间设置且相隔预设距离,大干燥盘外径等于干燥单元筒体内侧壁内径,大干燥盘内径大于转动轴外径,小干燥盘外径小于干燥单元筒体内侧壁内径,小干燥盘内径等于转动轴外径;大干燥盘上方设有沿大干燥盘半径方向设置的长耙臂,长耙臂一端固定连接在转动轴上,长耙臂下方沿长耙臂长度方向设有多片第一耙叶,每片第一耙叶随转动轴旋转时靠前的一端与靠后的一端相比更加远离转动轴,最靠近转动轴的第一耙叶最靠近转动轴的一端与转动轴的距离小于大干燥盘内边缘与转动轴的距离;相邻两片第一耙叶之间,更靠近转动轴的第一耙叶远离转动轴的一端到转动轴的距离大于另一第一耙叶靠近转动轴的一端到转动轴的距离;小干燥盘上方设有沿小干燥盘半径方向设置的短耙臂,短耙臂一端固定连接在转动轴上,短耙臂下方沿短耙臂长度方向设有多片第二耙叶,每片第二耙叶随转动轴旋转时靠前的一端与靠后的一端相比更加靠近转动轴,最远离转动轴的第二耙叶最远离转动轴的一端与转动轴的距离大于小干燥盘外边缘与转动轴的距离;相邻两片第二耙叶之间,更靠近转动轴的第二耙叶远离转动轴的一端到转动轴的距离大于另一第二耙叶靠近转动轴的一端到转动轴的距离;第一驱动装置可驱动转动轴转动;干燥单元筒体内还设有第一加热管,第一加热管上设置有热空气出口。

本发明中,大小干燥盘的数量与间距可根据干燥器的大小与湿料的来料量多少进行调整,干燥器设计得越大或来料越多,则可增加大小干燥盘的数量,进而达到更好的干燥效果,大小干燥盘中间的间距可在200-300mm之间为宜。

湿料进入固渣蛋白干燥单元后,第一驱动装置带动转动轴转动,进而带动耙叶绕转动轴旋转,湿料在大干燥盘上会从外侧向内侧运动,在小干燥盘上会从内侧向外侧运动,由于大干燥盘和小干燥盘相间设置,因此,可延长湿料在固渣蛋白干燥单元内的运动路径,延长干燥时间,保证更好的干燥效果。此外,耙叶还可以起到连续地翻抄物料的作用,进一步提高干燥效率,避免固渣蛋白板结。热空气出口可吹出热风,使得湿料中的水分快速蒸发,水蒸气及空气可通过燥单元筒体上端的排湿口排出。

具体实施时,干燥单元筒体内下端面上设置有外径小于干燥单元筒体外径的锥形凸台,固渣蛋白出料口设置在干燥单元筒体内下端面上位于锥形凸台外边缘到干燥单元筒体内侧壁之间的区域;锥形凸台上方沿锥形凸台半径方向设置有刮料杆,刮料杆一端与转动轴固定连接,刮料杆下方设置有对应锥形凸台外边缘到干燥单元筒体内侧壁之间的区域的刮料板。

为了使干燥后的固渣蛋白能够及时排出,不大量堆积在干燥单元筒体内,因此,本发明中通过设置锥形凸台使固渣蛋白聚集在干燥单元筒体内下端面的边缘区域,通过设置在边缘区域的固渣蛋白出料口和刮料板将固渣蛋白及时排出。

具体实施时,转动轴为中空结构,且设置有热空气进口,每个大干燥盘及小干燥盘下方设有沿转动轴径向方向设置的第一加热管,第一加热管上方沿第一加热管长度方向间隔设置有多个热空气出口,第一加热管一端与转动轴相连通。

本发明中,采用中空的转动轴,这样,无需再设置专门的进气管道,每个干燥盘可设置多根第一加热管,对湿料充分加热干燥,使得湿料中的水分快速蒸发。

具体实施时,转动轴为中空结构,且设置有热空气进口,长耙臂和短耙臂为中空管,长耙臂和短耙臂下方沿自身长度方向间隔设置有多个热空气出口。

本发明中,除了专门设置第一加热管外,还可采用中空的长耙臂和短耙臂,在长耙臂和短耙臂上设置热空气出口,实现水分快速蒸发的目的,并且还可以提高翻料效果。

具体实施时,固液分离单元包括倾斜设置的绞龙,绞龙通过第二驱动装置(可为电机)驱动,绞龙工作时可将绞龙内倾斜向下一端的湿料输送至绞龙内倾斜向上一端;绞龙倾斜向下的一端的上侧与发酵液进料口相连通,下侧设有滤网且与油水分离单元相连通;绞龙倾斜向上的一端的下侧设有湿料出口。

若将固液分离单元、油水分离单元及酒精蒸馏单元的各腔室可集成在一个箱体内,则可在箱体对应固液分离单元的上端竖向设置一进料管,进料管上端作为发酵液进料口,下端与绞龙倾斜向下的一端连通。绞龙倾斜向上的一端伸出箱体。当发酵液进入绞龙后,固渣在绞龙的作用下往湿料出渣口移动,最后从湿料出口排出,油脂与清液则通过滤网进入油水分离单元。如图1所示,可在绞龙倾斜向下的一端下方设置集料漏斗,漏斗下方通过管道与油水分离单元相连通,保证收集油脂与清液的效果。

如图4所示,具体实施时,油水分离单元包括进水区、集油区及出水区,进水区与集油区之间设有由油水分离单元下壁向上延伸的第一隔板,集油区与出水区之间设有由油水分离单元上壁向下延伸的第二隔板,第一隔板上端水平高度高于第二隔板下端水平高度;油水分离单元还包括油水进料管,油水进料管进口作为油水分离单元输入端与固液分离单元相连通,油水进料管出口设置在进水区内;集油区内设有敞口向上的集油漏斗,集油漏斗上端水平高度高于第一隔板上端水平高度,集油漏斗下端与排油管相连通;集油区与出水区的连通处设有滤棉;油水分离单元还包括清液溢流管,清液溢流管进口设置在出水区内,清液溢流管出口与酒精蒸馏单元相连通。

本发明中,可设置多个集油漏斗,通过管道汇流后与排油管相连通。此外,在出水区与进水区下部可分别设置第一排污口与第二排污口。油脂与清液经流入进水区,其内少量的残余固渣可沉降到进水区底部,经第二排污口排出。当油脂与清液溢过第一隔板,则进入分离区,由于油脂的密度低于清液,因此油脂会浮在液面上,当油脂液面高于集油漏斗上边缘时,则会流入集油漏斗内,经排油管排出。油脂下方的清液则经滤棉流入出水区,再通过清液溢流管流入酒精蒸馏单元内。

具体实施时,油水分离单元还包括第二加热管和/或设置在集油区下方的气浮发生器。

第二加热管可对分离区内的液体进行加热,防止上部的油脂凝固而无法流入集油漏斗,或堵塞排油管道。此外,腔体底部设置的气浮发生器在通入空气后,可产生大量微小气泡,从而带动清液中的悬浮油滴上浮,还可使上部的油脂产生波动,使其更易流入集油漏斗内。

具体实施时,酒精蒸馏单元包括加热腔、蒸馏腔及冷凝腔,清液溢流管出口设置在加热腔内,加热腔内设有第三加热管,加热腔底部与第一排水泵的入口相连通,第一排水泵的出口设置在蒸馏腔(塔板可采用泡罩塔盘)中部,蒸馏腔上端与冷凝管连通,冷凝管穿过冷凝腔后与酒精出口相连通,冷却腔设有冷却液出口及进口。

本发明中从进料塔板直到塔顶的部分,是精馏塔的精馏段,从进料塔板向下到塔釜,就是精馏塔的提馏段。

第一排水泵的出口则是蒸馏腔的进料口,将其设置在中部,加热完成的清液从蒸馏腔中部注入蒸馏腔内后,向下流经提馏段进行酒精蒸馏,分离出其中的杂质与大部分水分。

第二排水泵将酒精暂存腔中的液体从蒸馏腔上部注入腔内,流经精馏段,可提高酒精浓度。

加热腔内可设置第一液位计,便于工作人员观察其中的液位高度。待加热腔中的清液被加热到指定温度后,第一排水泵可将加热后的清液从蒸馏腔中部注入蒸馏腔内,液体会向下流过腔内的各层蒸馏塔板,进而蒸发。

具体实施时,酒精蒸馏单元还包括溢流口、第一循环装置及第二循环装置中的任意一项或多项;溢流口设置在加热腔内,溢流口水平高度比集油漏斗上端水平高度高5mm-30mm(可优选为10mm);第一循环装置包括第二排水泵及酒精缓存腔,酒精缓存腔分别与冷凝管出口、酒精出口及第二排水泵进口相连通,第二排水泵出口设置在蒸馏腔的蒸馏塔上侧;第二循环装置包括第三排水泵及再沸器,第三排水泵进口设置在蒸馏腔底部,出口经过再沸器后设置蒸馏腔下部。

溢流口水平高度略高于集油漏斗上边缘,这样可以防止油水分离单元中的液面过高,导致清液大量从集油漏斗溢出。

第一排水泵可将加热后的清液从蒸馏腔中部注入蒸馏腔(蒸馏腔底部可设置第三排污口)内,液体会向下流过腔内的各层蒸馏塔板,进而蒸发后,未蒸发的液体会最终汇聚在腔底,然后可启动第三排水泵与再沸器,将腔体的液体加热到指定温度,升腾的蒸汽会向上穿过各层蒸馏塔板进行热交换,使各层塔板上液体中的酒精迅速蒸发,腔内的酒精蒸汽最终从腔顶的出口进入冷凝管中。冷凝腔中流动的冷却液使冷凝管中的酒精蒸汽迅速液化为酒精,并流入酒精暂存腔中(酒精缓存腔中可设置第二液位计,酒精暂存腔顶部可设置排气阀),从而完成整个蒸馏工艺。蒸馏完成后,可从酒精排出口收集酒精进行检测,如果酒精浓度不满足要求,可通过第二排水泵将酒精暂存腔中的液体再次注入蒸馏腔中就行反复蒸馏,直到满足要求。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其做出各种各样的改变,而不偏离所附权利要求书所限定的本发明的精神和范围。

- 一种餐厨垃圾发酵液处理装置

- 一种昭示糟液回流餐厨垃圾发酵产乙醇发酵终点的方法