一种油气田井筒腐蚀监测及解释方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于油气田井筒腐蚀监测技术领域,涉及一种油气田井筒腐蚀监测及解释方法。

背景技术

油气田生产开发过程中,油气井井筒油管、套管及输油管线长期埋置于地下,由于井下腐蚀环境复杂(如酸性气体的存在),使用日久会使油套管发生腐蚀,造成管壁腐蚀穿孔或断裂,影响其正常使用,甚至造成严重事故。目前井筒腐蚀监测技术主要包括以下几种方法:氢探针、电阻法、线性极化电阻法、电感阻抗法和FSM全周向腐蚀监测技术,还包括采用井径仪、磁壁厚测井仪和电磁探伤测井仪测量金属管筒内径、壁厚的变化来对管道腐蚀情况进行评估监测这几种方法。

现在对这几种不同的方法的原理及优缺点进行简单的介绍。①氢探针原理:氢探头最简单的也是最常用的一种是薄壁碳钢试管,中间插人一根实芯棒,使试管和棒之间形成环状空间,插人介质中。氢原子可以渗透薄管壁在环形空间内积聚,生成氢气,而氢气分子因比原子大而难以逸出,随着氢气的增多,压力不断提高,并显示于外面的压力表,贴片探头的原理大致相同,只是探头贴在容器外壁,收集穿过器壁的氢原子。目前还没有一种氢探头可用来直接表明腐蚀率,但可以监测工艺过程的变化。②电阻法(ER探针)原理:一个具有固定质量和形状的传感器的电阻,横截面积随腐蚀而变化,电阻读数将随之变化,这个变化量与一个未腐蚀的传感器元件的电阻相比较,当二者电阻读数表达为一个比率时,比率的变化就表示腐蚀速度的变化。优点:可广泛使用于任何发生腐蚀的系统。缺点:a、获取数据时间较长。b、当探针发生沉积时,会得到错误信息。c、对硫化物系统中测量结果受到较大影响。d、探针的灵敏度高,寿命短,反之亦然。③线性极化电阻(LPR)原理:测量腐蚀电流从而获得腐蚀速度。即将一个小电流施加到正在发生腐蚀的电极上,测量装置的阳极与阴极之间的电流而获得数据。优点:可随时获得读数,通常应用于时实监测。缺点:不能应用含有较高杂质(油类)或气体中,只要对电极造成污染的环境,所获得的数据可靠性差。④电感阻抗法原理:是电阻法转化的一项技术,是在传感器中埋设一个线圈,通过其感抗的变化来测定敏感元件厚度的减少。具有高磁导率强度的敏感元件强化了线圈周围磁场,因此敏感元件厚度的变化将影响线圈的感抗。优点:可广泛应用与各种系统,响应时间大大缩短,也可时实获得数据。缺点:电极需更换,价格较高。⑤FSM全周向腐蚀监测技术原理:通过监测电流在金属结构上流动方向的细微变化(电压值与初始设定的测量值进行比较)来检测由于腐蚀引起的金属损失,脆裂和凹坑。传感针或电极呈矩阵式分布在被监测区域来检测电场方向的变化。测量电压与最初的参考电压进行比较。探针间距一般为壁厚的2-3倍。系统提供图解曲线表明凹坑和脆裂的位置和严重程度,计算实际腐蚀趋向和腐蚀速率。对在线系统,敏感性和重复性是剩余壁厚的0.1%。优点:a、非插入式不破坏管线、容器本体结构,因此没有泄漏的危险,提高在H

以上井筒腐蚀监测技术均为先进的电子方法,但都存在可靠性较差,操作负责,设备昂贵等缺点,尤其是在材料和防腐方法选择方面具有很大缺陷,无法对腐蚀原进行深入的研究。因此迫切需求一种方法既能对腐蚀程度进行一个量化的监测及对腐蚀原因进行深入研究,还可以在材料和防腐方法选择方面具有突出作用的一种方法。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种油气田井筒腐蚀监测及解释方法,该方法能够对油气田井筒的腐蚀程度进行量化监测,同时对腐蚀原因进行解释。

为达到上述目的,本发明所述的油气田井筒腐蚀监测及解释方法包括以下步骤:

1)选取与各井筒油套管同材质的腐蚀挂片,再对腐蚀挂片进行编号,记录各腐蚀挂片的形状及各腐蚀挂片的材质型号;同时记录各材质的组成成分,并剔除有缺陷的腐蚀挂片;

2)在油气田现场利用挂片支架将各材质的腐蚀挂片放入油气井预定的深度,并记录施工情况表;

3)将挂片支架在油气井中悬挂预设时间,实现对腐蚀挂片的腐蚀处理,再取出挂片支架,对腐蚀挂片进行拆卸;

4)对腐蚀挂片进行腐蚀后拍照,记录酸洗前腐蚀挂片的重量,再对酸洗前腐蚀挂片进行扫描电镜分析,并对腐蚀挂片进行能谱分析,然后对腐蚀挂片表面的腐蚀产物进行X衍射分析;

5)对腐蚀挂片进行酸洗处理,并根据失重法计算腐蚀挂片的平均腐蚀速率,记录酸洗后腐蚀挂片的重量,并对酸洗后的腐蚀挂片进行拍照,再分析其宏观腐蚀形貌,然后对酸洗后的腐蚀挂片进行扫描电镜分析及能谱分析,并拍摄酸洗后的腐蚀挂片的三维形貌;

6)利用步骤5)计算得到的腐蚀挂片的平均腐蚀速率评估腐蚀挂片的腐蚀程度;

7)对比分析酸洗前后腐蚀挂片的照片,宏观分析腐蚀挂片的腐蚀状况;

8)对拍摄的酸洗后腐蚀挂片的三维形貌进行扫描分析,定量描述腐蚀挂片的点蚀情况;

9)利用酸洗前后腐蚀挂片的扫描电镜分析图片对腐蚀挂片表面的微观形貌变化特征进行分析;

10)利用酸洗前后腐蚀挂片表面不同区域的能谱分析结果和原始腐蚀挂片的组成成分分析各元素重量百分比的变化以及酸洗后多出来的元素;

11)利用腐蚀挂片表面腐蚀产物的X衍射分析结果测量腐蚀产物各物相种类及含量;

12)根据步骤9)分析得到的腐蚀挂片表面的微观形貌变化特征、步骤10)得到的各元素重量百分比的变化及酸洗后多出来的元素、步骤11)得到的腐蚀产物各物相种类及含量以及腐蚀环境数据进行综合分析,确定井筒腐蚀程度及腐蚀原因。

步骤2)中的施工情况表中包括腐蚀挂片编号、腐蚀挂片材质型号、数量、下入深度、温度、压力、下入时间、打捞时间及送化验室时间。

步骤4)中通过能谱分析仪对腐蚀挂片进行能谱分析。

步骤4)中利用扫描电镜对酸洗前腐蚀挂片进行扫描电镜分析。

步骤4)中利用X-衍射仪对腐蚀挂片表面的腐蚀产物进行X衍射分析。

步骤5)中利用奥林巴斯高倍光学数码显微镜对酸洗后的腐蚀挂片进行三维形貌分析。

步骤8)中利用奥林巴斯高倍光学数码显微镜对酸洗后腐蚀挂片拍摄的三维形貌进行扫描分析。

本发明具有以下有益效果:

本发明所述的油气田井筒腐蚀监测及解释方法在具体操作时,先选取与各井筒油套管同材质的腐蚀挂片,再将腐蚀挂片放入到油气井预定的深度,以实现对腐蚀挂片的腐蚀,然后对腐蚀挂片进行酸洗,并根据失重法计算腐蚀挂片的平均腐蚀速率,再根据腐蚀挂片的平均腐蚀速率评估腐蚀挂片的腐蚀程度,然后通过对腐蚀挂片进行能谱分析、扫描电镜分析及腐蚀产物进行X衍射分析确定井筒腐蚀程度及腐蚀原因,从而最大程度的反应真是腐蚀情况。

附图说明

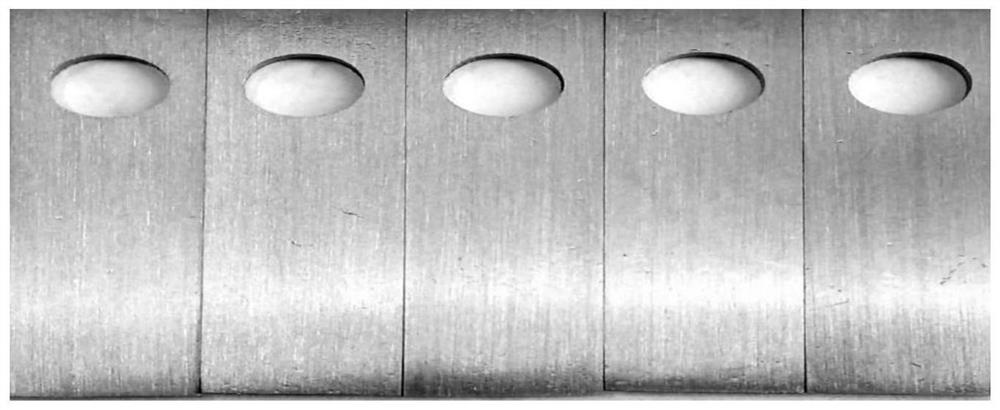

图1为实施例一中挂片外观的示意图;

图2为实施例一中挂片腐蚀前的照片图;

图3为实施例一中挂片腐蚀后的照片图;

图4为实施例一中N8029号酸洗前腐蚀挂片的扫面电镜图;

图5为实施例一中N8029号酸洗前腐蚀挂片上腐蚀产物的能谱分析图;

图6a为实施例一中N8029挂片腐蚀产物XRD谱图;

图6b为实施例一中N8029挂片腐蚀产物的对比图;

图7为实施例一中挂片酸洗后照片图;

图8为实施例一中N8029号酸洗后腐蚀挂片的扫面电镜图;

图9为实施例一中N8029号酸洗后腐蚀挂片上腐蚀产物的能谱分析图;

图10为实施例一中N8029号同一位置下不同放大倍率9视阈拼图高度图;

图11为实施例一中腐蚀挂片腐蚀速率数据测定结果图。

具体实施方式

下面结合附图对本发明做进一步详细描述:

本发明所述的油气田井筒腐蚀监测及解释方法包括以下步骤:

1)选取与各井筒油套管同材质的腐蚀挂片,再对腐蚀挂片进行编号,记录各腐蚀挂片的形状及各腐蚀挂片的材质型号;同时记录各材质的组成成分,并剔除有缺陷的腐蚀挂片;

2)在油气田现场利用挂片支架将各材质的腐蚀挂片放入油气井预定的深度,并记录施工情况表;

3)将挂片支架在油气井中悬挂预设时间,实现对腐蚀挂片的腐蚀处理,再取出挂片支架,对腐蚀挂片进行拆卸;

4)对腐蚀挂片进行腐蚀后拍照,记录酸洗前腐蚀挂片的重量,再对酸洗前腐蚀挂片进行扫描电镜分析,并对腐蚀挂片进行能谱分析,然后对腐蚀挂片表面的腐蚀产物进行X衍射分析;

5)对腐蚀挂片进行酸洗处理,并根据失重法计算腐蚀挂片的平均腐蚀速率,记录酸洗后腐蚀挂片的重量,并对酸洗后的腐蚀挂片进行拍照,再分析其宏观腐蚀形貌,然后对酸洗后的腐蚀挂片进行扫描电镜分析及能谱分析,并拍摄酸洗后的腐蚀挂片的三维形貌;

6)利用步骤5)计算得到的腐蚀挂片的平均腐蚀速率评估腐蚀挂片的腐蚀程度;

7)对比分析酸洗前后腐蚀挂片的照片,宏观分析腐蚀挂片的腐蚀状况;

8)对拍摄的酸洗后腐蚀挂片的三维形貌进行扫描分析,定量描述腐蚀挂片的点蚀情况;

9)利用酸洗前后腐蚀挂片的扫描电镜分析图片对腐蚀挂片表面的微观形貌变化特征进行分析;

10)利用酸洗前后腐蚀挂片表面不同区域的能谱分析结果和原始腐蚀挂片的组成成分分析各元素重量百分比的变化以及酸洗后多出来的元素;

11)利用腐蚀挂片表面腐蚀产物的X衍射分析结果测量腐蚀产物各物相种类及含量;

12)根据步骤9)分析得到的腐蚀挂片表面的微观形貌变化特征、步骤10)得到的各元素重量百分比的变化及酸洗后多出来的元素、步骤11)得到的腐蚀产物各物相种类及含量以及腐蚀环境数据进行综合分析,确定井筒腐蚀程度及腐蚀原因。

步骤2)中的施工情况表中包括腐蚀挂片编号、腐蚀挂片材质型号、数量、下入深度、温度、压力、下入时间、打捞时间及送化验室时间。

步骤4)中通过能谱分析仪对腐蚀挂片进行能谱分析。

步骤4)中利用扫描电镜对酸洗前腐蚀挂片进行扫描电镜分析。

步骤4)中利用X-衍射仪对腐蚀挂片表面的腐蚀产物进行X衍射分析。

步骤5)中利用奥林巴斯高倍光学数码显微镜对酸洗后的腐蚀挂片进行三维形貌分析。

步骤8)中利用奥林巴斯高倍光学数码显微镜对酸洗后腐蚀挂片拍摄的三维形貌进行扫描分析。

实施例一

对某采气厂S井井筒腐蚀进行研究,具体包括以下步骤:

1)已知该气井井筒油套管使用的材质是N80,因此购买与S井筒油套管同材质的腐蚀挂片N80,挑选5片,进行编号、记录挂片形状及其规格如(长、宽、高和挂片孔径)等参数,挂片的材质型号所示表1;同时记录每种材质的组成成分,如表2所示;同时剔除有缺陷的挂片,包括有缺损或因为密封不严导致挂片已被腐蚀的挂片,并对挂片进行预处理,并按照编号记录挂片原始重量,再对挂片进行腐蚀前拍照,参见图2;

2)在油气田现场利用挂片支架将目标材质的腐蚀挂片放入气井预定的深度,并记录施工情况表,施工情况表中包括挂片编号及材质型号、数量、下入深度、温度、压力、下入时间、打捞时间及送化验室时间,具体参见表3;

3)将挂片支架在油气井一定工况条件下(开井、关井、加或不加注缓蚀剂、加注不同型号缓蚀剂)悬挂一定时间后取出,取出挂片支架,对挂片进行拆卸后,迅速装入密闭除氧装置,送至实验室,将打捞时间和送化验室时间记录在施工情况表;

4)对挂片进行腐蚀后拍照,参见图3,记录酸洗前的重量,参见图4,利用扫描电镜(Quantu 600FEG)对酸洗前挂片进行扫描电镜分析(SEM)、利用能谱分析仪(OXFORD INCAx-act)进行能谱分析(EDS);利用X-衍射仪(D/MAX-2400)对挂片表面的腐蚀产物进行X衍射分析(XRD);其中,选取N8029号挂片酸洗前扫描电镜分析图,参考图4,能谱分析结果参考图5及表5,X衍射分析参考表6、图6a及图6b;

5)按失重法计算平均腐蚀速率,记录酸洗后的重量,并对挂片进行酸洗后拍照,参见图7,分析其宏观腐蚀形貌;对酸洗后的挂片进行扫描电镜分析和能谱分析;并利用奥林巴斯高倍光学数码显微镜DSX-500(OLYMPUS DSX500光学数码显微镜)对酸洗后的腐蚀挂片进行三维形貌分析,其中,同样选取N8029号挂片酸洗后扫描电镜分析图参见图8,能谱分析结果参见图9和表7,三维形貌分析图参见图10;

6)利用计算出的腐蚀速率对腐蚀程度进行评价,可以是相同腐蚀条件下同种材质之间的比较,也可以是不同材质之间的一个比较;由NACE(腐蚀工程协会)在标准RP-0775-91中对腐蚀程度的标准,来判断挂片是轻度、中度还是严重腐蚀,腐蚀程度对比图参见图11;

由腐蚀挂片腐蚀速率数据测定结果表4级图11可知:S井N80材质挂片的平均腐蚀速率为:N80钢材在200米处腐蚀速率为0.15mm/a,由NACE(腐蚀工程协会)在标准RP-0775-91中对腐蚀程度的规定可知,该气井属于严重腐蚀,对于该气井,井口和井底的腐蚀速率较大,中间较小。

7)对比分析上面的腐蚀前腐蚀挂片照片和腐蚀后挂片(酸洗前和酸洗后)的照片,对挂片腐蚀状况进行宏观分析;

由图2与图3和图7对比分析可知:酸洗前的腐蚀挂片照片相比,由于腐蚀,腐蚀后的挂片表面有一层粗糙且不均匀的腐蚀结垢产物,而且挂片部分区域随机分布有大大小小的点蚀坑。而酸洗后的挂片表面腐蚀产物被清洗,宏观腐蚀形貌清晰展现出来,相比酸洗前可以看到挂片表面存在更多的蚀坑,而且腐蚀较为严重,部分挂片表面较为松散多孔,这也进一步验证了由腐蚀速率数据测定结果表4及图11得出的结论。

8)利用奥林巴斯高倍光学数码显微镜DSX-500(OLYMPUS DSX500光学数码显微镜)对酸洗后的腐蚀挂片拍摄的三维形貌图对腐蚀程度有个更加直观立体的感受,尤其是点蚀较为严重的区域;

由图10分析可知:由于拍照只能从表面较为宏观去观察腐蚀的程度,需要进一步更为直观、微观和立体的去观察腐蚀的程度,选取挂片表面点蚀较为严重的区域,用奥林巴斯高倍光学数码显微镜放大不同的倍率,从图10中不仅可以得到挂片表面蚀坑的具体深度,而且能很清楚的定量得知整个挂片不同部位的腐蚀程度,以及不同腐蚀程度占整个挂片表面积的比值,从图10中,可以知道腐蚀严重的区域占比较大。

9)利用上面的酸洗前和酸洗后的扫描电镜(SEM)分析图片,对挂片表面的微观形貌特征进行分析;

由图4和图8分析可知:通过扫描电镜(SEM)对腐蚀挂片从更加微观和深入的角度去观察腐蚀的微观形貌,由酸洗前挂片扫描电镜图可以看出腐蚀后挂片表面不平整,有腐蚀结垢产物存在,表面有较致密的晶体产物覆盖,局部有腐蚀发生,晶体间存在缝隙;酸洗后的扫描电镜图的挂片表面出现类似蜂窝状的多孔结构,腐蚀较为严重。

10)利用上面的酸洗前和酸洗后挂片表面的不同区域进行EDS能谱分析的结果和原始挂片组成成分对比分析可知,多出的元素、可能形成的腐蚀结垢产物类型及可初步确定腐蚀原因;

由图5和表5及图9和表7分析可知:

将酸洗前后的能谱分析结果与挂片原始组成对比分析,对挂片表面腐蚀产物膜进行能谱分析,结合腐蚀产物的能谱分析结果可知,腐蚀产物膜中主要含有C、O、Cl、Ca、Na、Mn、Cr、Fe等元素。Mn和Cr元素应该来自基体金属,Na、Ca和Cl元素应该来自采出气带出的地层岩石粉粒和结晶的无机盐。Fe、C、O等元素含量较高,腐蚀产物可能组分为FeCO

11)利用上述X衍射腐蚀产物分析结果,可定性鉴定或定量测定出各物相种类及其含量,进一步确定腐蚀产生的机理及原因;

由图6及表6对比分析可知:通过N80材质挂片腐蚀产物X衍射分析,由X-衍射分析结果可知,腐蚀产物为FeCO

12)将挂片EDS和XRD分析结果与腐蚀环境数据进行综合分析,其中,水质如表8所示,气质如表9所示,最终深入确定井筒腐蚀程度及腐蚀原因,为后续防腐措施提供依据。

由表8及表9可知:已知该井pH为5.54,属于弱酸性,所以气井井筒遭到酸性腐蚀的机会较大;Cl

综合以上分析可知:a)该井井筒油套管N80材质挂片的平均腐蚀速率为0.15mm/a,属于严重腐蚀,而且扫描电镜及高倍数码显微镜的三维图像也验证了这一结果;b)综合能谱分析和X衍射及水质和气质的结果的综合分析可知,腐蚀主要由CO

表1

表2

表3

表4

表5

表6

表7

表8

表9

- 一种油气田井筒腐蚀监测及解释方法

- 油气田集输管线腐蚀监测装置及缓蚀剂加注系统