一种集成化抽油杆自动卡瓦及作业工艺

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及修井作业抽油杆辅助装置及作业工艺技术领域,特别涉及一种集成化抽油杆自动卡瓦及作业工艺。

背景技术

修井作业是油田最多的形式,有小修作业、大修作业之分,其中小修作业主要通过起、下动作运输管柱以完成作业任务,主要有检泵、换工艺、冲砂等作业。目前,主流抽油杆作业工艺过程特点:以机械与人工共同完成。抽油杆的起下通过大钩带动吊卡为主,至少2个吊卡在大钩和井口中心循环,这两个吊卡一个作为吊卡使用,一个作为卡瓦使用,两个卡瓦的转运完全靠人工搬运和挂钩,卡瓦夹持后,需要人工将液压大钳推送到卡瓦上方,完成抽油杆的上卸扣动作,完成上卸扣后,再将液压大钳推回原位。大钩下移,人工辅助抽油杆放置到猫道上后,井口工人拆下大钩上的卡瓦,将坐落在井口的吊卡挂在大钩上,大钩上移以完成下个流程的起抽油杆流程。在整个抽油杆起下的流程中,存在着占用人工多、劳动强度大、野外露天施工环境差、安全风险高等问题。

为实现抽油杆小修作业的自动化,需要改变抽油杆小修作业的作业流程。一种实现抽油杆自动化的油田修井作业工艺(专利号:ZL202011048977.2)实现抽油杆小修作业的自动化,其中抽油杆的起下动作采用“一吊一卡”的结构,即吊卡与卡瓦相互配合完成抽油杆的起下动作,此工艺实现抽油杆小修作业的自动化,此过程基本不要人工干预,降低了工人的劳动强度,增加了工作效率。

本发明涉及的猫道、动力卡瓦和自动吊卡来源于本发明团队和技术转化企业康贝石油公司的已经申报专利,包括一种井口定位的集成导向式立式作业修井猫道及使用方法(ZL202010998186.X)、一种油田修井作业抽油杆自动吊卡及使用方法(ZL202011073476.X)和一种可实现自动找正功能的抽油杆自动吊卡及使用方法(202011573843.2),或在上述专利基础上改进和简化。本发明依托上述专利,对油田现有的卡瓦进行改造,提供一种集成化抽油杆自动卡瓦及作业工艺。

发明内容

本发明的目的就是针对现有技术存在的上述缺陷,提供一种集成化抽油杆自动卡瓦及作业工艺,集成化抽油杆自动卡瓦实现对抽油杆凸缘夹持/承托,可通过更换卡瓦芯适应不同规格的抽油杆尺寸夹持/承托,并进一步将抽油杆上卸扣钳集成到卡瓦上,与自动吊卡形成“一吊一卡”的新模式,是实现抽油杆井口机械化作业主要部件。

本发明提到的一种集成化抽油杆自动卡瓦,其技术方案是:包括抽油杆夹持模块和上卸扣模块,抽油杆夹持模块和上卸扣模块通过V形块连接;抽油杆夹持模块包括快换卡瓦芯、快换锁止块、卡瓦基座上支撑板、卡瓦基座、锁止块基座上支撑板、锁止块基座、感应式传感器、重载导轨滑块驱动模块、重载导轨、重载导轨支撑板、小四通连接法兰,其中卡瓦基座上支撑板和锁止块基座上支撑板分别安装在卡瓦基座和锁止块基座的上方,二者共同组成自动吊卡的承载平面,快换卡瓦芯和快换锁止块分别安装在卡瓦基座和锁止块基座上,快换卡瓦芯、快换锁止块、卡瓦基座和锁止块基座共同组成抽油杆夹持机构,锁止块基座和卡瓦基座分别安装在重载导轨上的两个滑块上,可随滑块移动,重载导轨与重载导轨支撑板通过螺栓连接,重载导轨滑块驱动模块由步进电机、电机安装座、对开丝杠螺母副和T形块组成,电机安装座与重载导轨支撑板通过螺栓连接,步进电机安装在电机安装座上,步进电机的输出轴连接对开丝杠螺母副,步进电机的转动带动对开丝杠螺母副中的螺母沿相反的方向移动,对开丝杠螺母副中的螺母与T形块通过螺栓连接,T形块同时与重载导轨中的滑块连接,螺母移动带动重载导轨上的滑块移动,完成卡瓦的张开与闭合动作,实现抽油杆凸缘的夹持;

所述的上卸扣模块由上卸扣钳、无尘直线导轨、上卸扣钳支撑板和工业电动推杆组成,其中无尘直线导轨与上卸扣钳支撑板通过螺栓连接,上卸扣钳安装在无尘直线导轨上,无尘直线导轨可驱动上卸扣钳向井口运动和远离井口运动,工业电动推杆安装在上卸扣钳支撑板的下方。

优选的,上述的快换卡瓦芯和快换锁止块按照抽油杆凸缘尺寸形状设计,分别安装在卡瓦基座和锁止块基座上,在夹持不同尺寸的抽油杆需要更换相对应的卡瓦芯以夹持不同尺寸的抽油杆凸缘。

优选的,上述的快换卡瓦芯和快换锁止块共同组成封闭抽油杆凸缘承托面,快换锁止块用于保证抽油杆在上卸扣及其他过程中不发生移位。

优选的,上述卡瓦基座和锁止块基座的驱动结构为对开丝杠螺母副,使用一个步进电机即可实现卡瓦基座和锁止块基座的快速组合或分离。

优选的,上述快换锁止块上安装有感应式传感器,当抽油杆凸缘与卡瓦基座上的快换卡瓦芯接触后,触发感应式传感器后的无尘直线导轨带动上卸扣钳向井口移动完成上卸扣动作,当抽油杆凸缘与卡瓦基座上的快换卡瓦芯脱离后,触发重载导轨滑块驱动模块驱动卡瓦基座和锁止块基座快速分离。

优选的,上述上卸扣模块和抽油杆夹持模块通过两个V形块连接,两个V形块的方向相互垂直,将上卸扣模块和抽油杆夹持模块连接到一起,上卸扣模块中的上卸扣钳通过抽油夹持模块中的卡瓦基座定位,用于确保上卸扣钳的主钳和背钳精准夹持两抽油杆的扳手方。

优选的,上述工业电动推杆在上卸扣模块和抽油杆夹持模块连接后开始伸出直至接触地面,保证上卸扣钳支撑板不发生弯曲进而保证无尘直线导轨可以顺利完成向井口运动和远离井口运动。

本发明提到的集成化抽油杆自动卡瓦的作业工艺,包括以下过程:

起抽油杆时,大钩带动吊卡将上抽油杆从抽油杆卡瓦中提出,触发感应式传感器,重载导轨滑块驱动模块驱动卡瓦基座和锁止块基座快速分离,此时卡瓦完成张开动作;到下抽油杆的凸缘超过快换卡瓦芯上面200-500mm距离,大钩在大班司机或程序控制下停止上移,重载导轨滑块驱动模块驱动卡瓦基座和锁止块基座快速趋近,此时卡瓦闭合,大钩下移带动抽油杆凸缘与卡瓦基座上的快换卡瓦芯接触触发感应式传感器,无尘直线导轨带动上卸扣钳向井口移动,触发定位块,抽油杆上卸扣钳背钳和动钳对正井口中心,完成上卸扣动作,完成上卸扣动作后上卸扣钳回位;在猫道将上抽油杆抓取输送到排管架上后,完成起抽油杆的一个流程动作,大钩带动吊卡下移准备进行下一个起抽油杆过程。

与现有技术相比,本发明的有益效果具体如下:

一方面,本发明形成“一吊一卡”的新模式,不使用原来的双吊卡流转,井口工人无需搬运吊卡,同时快换卡瓦芯的抽油杆卡瓦将上卸扣模块与抽油杆夹持模块集成处理,上卸扣时井口工人无需移动上卸扣钳至井口,降低井口工人的工作强度;

另一方面,本发明的承载部件是卡瓦基座,按照抽油杆凸缘尺寸形状设计,安装于重载导轨滑块,通过沿着导轨平动卡入抽油杆杆身,抽油杆下落实现对抽油杆凸缘夹持/承托,承载能力强,操作简单可靠;并进一步通过锁止块限制抽油杆脱出,提高作业安全性;

再者,本发明结合动力猫道和自动吊卡等修井设备可形成一套自动化抽油杆小修作业机,对实现抽油杆小修作业的自动化、智能化有重要意义。

附图说明

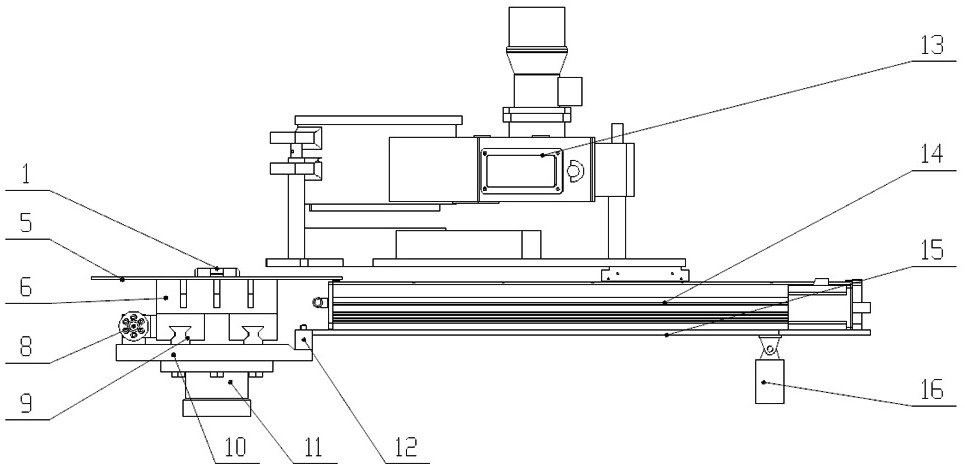

图1是本发明的主视图;

图2是本发明的左视图;

图3是本发明的俯视图;

图4是本发明中重载导轨驱动模块结构示意图;

图5是本发明中两V型块结构示意图;

图6是本发明中两V型块安装示意图;

图7是本发明中的安装示意图;

图8是本发明中抽油杆夹持模块工作状态剖视图;

图9是本发明中上卸扣模块工作状态剖视图;

图10是本发明中抽油杆夹持模块张开状态结构示意图;

图11是本发明中上卸扣模块非工作状态结构示意图;

图12是抽油杆的单侧结构示意图;

上图中:快换卡瓦芯1、快换锁止块2、卡瓦基座上支撑板3、卡瓦基座4、锁止块基座上支撑板5、锁止块基座6、感应式传感器7、重载导轨滑块驱动模块8、重载导轨9、重载导轨支撑板10、小四通连接法兰11、V形块12、上卸扣钳13、无尘直线导轨14、上卸扣钳支撑板15、工业电动推杆16;

步进电机8.1、电机安装座8.2、对开丝杠螺母副8.3、T形块8.4、外螺纹17.1、卸荷槽17.2、推承面台肩17.3、扳手方17.4、凸缘17.5、圆弧过渡区17.6。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1,参照图1-7,本发明所提到的一种集成化抽油杆自动卡瓦,包括抽油杆夹持模块和上卸扣模块,抽油杆夹持模块和上卸扣模块通过两个V形块12连接;

抽油杆夹持模块包括快换卡瓦芯1、快换锁止块2、卡瓦基座上支撑板3、卡瓦基座4、锁止块基座上支撑板5、锁止块基座6、感应式传感器7、重载导轨滑块驱动模块8、重载导轨9、重载导轨支撑板10、小四通连接法兰11,其中卡瓦基座上支撑板3和锁止块基座上支撑板5分别安装在卡瓦基座4和锁止块基座6的上方,二者共同组成自动吊卡的承载平面,快换卡瓦芯1和快换锁止块2分别安装在卡瓦基座4和锁止块基座6上,快换卡瓦芯1、快换锁止块2、卡瓦基座4和锁止块基座6共同组成抽油杆夹持机构,锁止块基座6和卡瓦基座4分别安装在重载导轨9上的两个滑块上,可随滑块移动,重载导轨9与重载导轨支撑板10通过螺栓连接,重载导轨滑块驱动模块8由步进电机8.1、电机安装座8.2、对开丝杠螺母副8.3和T形块8.4组成,电机安装座8.2与重载导轨支撑板10通过螺栓连接,步进电机8.1安装在电机安装座8.2上,步进电机8.1的输出轴连接对开丝杠螺母副8.3,步进电机8.1的转动带动对开丝杠螺母副8.3中的螺母沿相反的方向移动,对开丝杠螺母副8.3中的螺母与T形块8.4通过螺栓连接,T形块8.4同时与重载导轨9中的滑块连接,螺母移动带动重载导轨9上的滑块移动,完成卡瓦的张开与闭合动作,实现抽油杆凸缘17.5的夹持。

上卸扣模块由上卸扣钳13、无尘直线导轨14、上卸扣钳支撑板15和工业电动推杆16组成,其中无尘直线导轨14与上卸扣钳支撑板15通过螺栓连接,上卸扣钳13安装在无尘直线导轨14上,无尘直线导轨14可驱动上卸扣钳13向井口运动和远离井口运动,工业电动推杆16安装在上卸扣钳支撑板15的下方。

其中,快换卡瓦芯1和快换锁止块2按照抽油杆凸缘17.5尺寸形状设计,分别安装在卡瓦基座4和锁止块基座6上,在夹持不同尺寸的抽油杆时,需要更换相对应的卡瓦芯以夹持不同尺寸抽油杆的凸缘17.5。

另外,快换卡瓦芯1和快换锁止块2共同组成封闭抽油杆凸缘承托面,快换锁止块2保证抽油杆在上卸扣及其他过程中不发生移位以降低事故的发生率;所述的抽油杆的端部包括外螺纹17.1、卸荷槽17.2、推承面台肩17.3、扳手方17.4、凸缘17.5、圆弧过渡区17.6。

再者,本发明的卡瓦基座4和锁止块基座6的驱动结构为对开丝杠螺母副8.3,使用一个步进电机8.1即可实现卡瓦基座4和锁止块基座6的快速组合或分离,其他能够实现卡瓦基座4和锁止块基座6的快速组合或分离的装置和机构均在本专利的保护范围内。

其中,所述快换锁止块2上安装有感应式传感器7,当抽油杆凸缘17.5与卡瓦基座4上的快换卡瓦芯1接触后,触发感应式传感器7后无尘直线导轨14带动上卸扣钳13向井口移动完成上卸扣动作,当抽油杆凸缘17.5与卡瓦基座4上的快换卡瓦芯1脱离后,触发重载导轨滑块驱动模块8驱动卡瓦基座4和锁止块基座6快速分离。

另外,本发明的上卸扣模块和抽油杆夹持模块通过两个V形块12连接,将上卸扣模块和抽油杆夹持模块连接到一起,上卸扣模块中的上卸扣钳13根据抽油夹持模块中的卡瓦基座4定位,确保上卸扣钳13的主钳和背钳精准夹持两抽油杆的扳手方17.4。

具体的,两个V形块12的方向相互垂直,保证在上卸扣模块安装至抽油杆加持模块上的准确连接,以达到上卸扣模块准确定位的目的。

本发明的工业电动推杆16在上卸扣模块和抽油杆夹持模块连接后开始伸出直至接触地面,保证上卸扣钳支撑板15不发生弯曲进而保证无尘直线导轨14可以顺利完成向井口运动和远离井口运动。

本发明所提到的一种集成化抽油杆自动卡瓦及作业工艺,包括以下过程:

参照图6-7,在抽油杆小修作业过程中,快换卡瓦芯1的抽油杆卡瓦中的抽油杆夹持模块在井口的小四通上,并用卡箍固定;完成抽油杆夹持模块安装后,大班司机控制大钩带动上卸扣模块至既定位置保证上卸扣钳支撑板15上V形槽与抽油杆夹持模块上的V形块12相互配合。两个V形块12的方向相互垂直,当上卸扣钳支撑板15上V形槽与抽油杆夹持模块上的V形块12相互配合后,保证上卸扣模块相对抽油杆夹持模块不发生偏移,同时保证上卸扣钳13的主钳和背钳精准夹持两抽油杆的扳手方17.4。完成上卸扣模块后,工业电动推杆16伸出直至接触地面,完成上卸扣模块的支撑。

参照图8、图10、图11,在起抽油杆过程中,抽油杆夹持模块夹持上抽油杆的凸缘17.5,上卸扣模块处于非工作位。大钩带动自动吊卡下移夹持抽油杆的扳手方17.4,准确夹持后,大班司机或程序控制大钩带动吊卡上移。当上抽油杆上移一段距离后,触发感应式传感器7,感应式传感器7发出信号给重载导轨滑块驱动模块8,步进电机8.1的转动带动对开丝杠螺母副8.3中的螺母沿相反的方向移动,将安装在重载导轨9滑块上的卡瓦基座4和锁止块基座6快速分开,实现快换卡瓦芯1的抽油杆卡瓦的张开。

参照图8-12,当自动吊卡将抽油杆提升至指定距离后,下抽油杆的凸缘17.5出现在卡瓦基座上支撑板3和锁止块基座上支撑板5的上方,步进电机8.1的反转带动对开丝杠螺母副8.3中的螺母沿相反的方向移动,将安装在重载导轨9滑块上的卡瓦基座4和锁止块基座6快速趋近,实现快换卡瓦芯1的抽油杆卡瓦的闭合。自动吊卡下放抽油杆保证抽油杆夹持模块夹持下抽油杆的凸缘17.5上,动力猫道上的机械手抓住抽油杆,吊卡与抽油杆脱离回到初始位置。此时触发感应式传感器7,感应式传感器7发出信号给上卸扣模块中的无尘直线导轨14,无尘直线导轨14带动上卸扣钳13向井口移动,触发定位块,上卸扣钳13背钳和主钳对正井口中心,上卸扣钳13的背钳精准夹持下抽油杆的扳手方17.4,主钳夹持上抽油杆的扳手方17.4(主钳夹持抽油杆接箍也可以完成上卸扣动作),开始进行抽油杆的上卸扣动作。

完成抽油杆的上卸扣动作后,动力猫道将抽油杆输送到排管架上,上卸扣钳模块回到初始位置(即非工作状态的位置),自动吊卡下移,吊卡下端的支腿与快换卡瓦芯1的抽油杆卡瓦的卡瓦基座上支撑板3和锁止块基座上支撑板5上表面接触,完成一次起抽油杆动作。

值得一提的是,在起抽油杆的过程中,当出现抽油杆直径不相同的状况时,需要更换快换卡瓦芯1和快换锁止块2以适应不同尺寸的抽油杆凸缘17.5的面。

补充说明,本装置安装在井口小四通上,具体是:小四通连接法兰11通过标准卡箍连接在井口小四通上,安装方便可靠。

下抽油杆与上抽油杆互为可逆过程,故在此不在赘述。

以上所述,仅是本发明的部分较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的相应简单修改或等同变换,尽属于本发明要求保护的范围。

- 一种集成化抽油杆自动卡瓦及作业工艺

- 一种双瓣顶升式抽油杆修井作业动力卡瓦及作业工艺