钻井工具及确定其参数的方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及钻井技术领域,特别是涉及一种钻井工具。本发明还涉及一种用于确定该钻井工具的参数的方法。该钻井工具可以用于石油天然气勘探开发中钻井提速,亦可用于矿山、采石、地质勘探、水井、地热等领域钻井提速。

背景技术

随着陆地深井超深井钻井、深水海洋钻井、页岩油/气开采、干热岩地热资源开发,能源开发及科学钻探领域不断拓宽,钻遇地层更加古老,岩石可钻性差,钻进效率很低,直接导致钻进成本逐渐升高,对钻井提速的需求日趋强烈。旋冲钻井技术是快速钻进的有效方法之一,利用各种冲击钻井工具,通过钻井液驱动冲锤产生高频冲击动载,使岩石产生体积破碎,从而提高破岩效率。该类技术自诞生以来就得到了较快的发展。

我国近年来在各种钻井技术上广泛开展研究,已经在部分领域取得了突破;尤其冲击钻井领域,研制出多种冲击钻井工具,初步见到了良好的提速前景,但技术普遍不成熟,目前各类冲击钻井装置在石油钻井应用中的寿命问题始终是制约该技术发展的瓶颈问题。

因此,需要一种能改变上述的传统冲击钻井工具的提速机理的钻井工具。

发明内容

针对上述问题的部分或者全部,本发明提出了一种钻井工具。本发明还提出了一种用于确定该钻井工具的参数的方法。该钻井工具改变传统冲击钻井工具的提速机理,结合旋冲钻井和弹性储能原理,使钻井技术出现了重大突破,尤其是应用于深井超深井下部难钻地层,更是具有显著的提速提效效果与良好的应用前景。该钻井工具更是使用耐用,使用寿命长。

根据本发明的第一方面,提出了一种钻井工具,包括:上游钻具;下游钻头;以及冲击器,所述冲击器连接在所述上游钻具和所述下游钻头之间;在第一状态下,所述冲击器使所述上游钻具产生弹性压缩,在第二状态下,所述上游钻具释放弹性压缩,通过所述冲击器而对所述下游钻头施加冲击。

在冲击器的作用下,上游钻具可发生弹性压缩。上游钻具的弹性压缩在释放时又会为冲击器提供冲击。该冲击会传递至下游钻头处,以使下游钻头能冲击向地层。由此,钻头可在旋转钻进的同时对地层产生冲击,以更加容易地破碎地层。通过这种设置,更有利于提高钻进效率,并降低钻进成本。

在一个实施例中,所述冲击器包括:旋转驱动部,所述旋转驱动部构造为能进行围绕其轴线的旋转;旋转工作部,所述旋转工作部的上端与所述旋转驱动部的下端相接合,所述旋转工作部的下端与所述下游钻头相连,所述旋转工作部能被所述旋转驱动部驱动着进行围绕其轴线的旋转,并能相对于所述旋转驱动部沿轴向移动;以及冲击发生部,所述冲击发生部套设在所述旋转工作部之外,所述冲击发生部的上端与所述上游钻具相抵,所述冲击发生部的下端与所述旋转工作部相抵;在第一状态下,所述冲击发生部向上游移动而使所述上游钻具发生弹性压缩,在第二状态下,所述上游钻具释放弹性压缩,使得所述冲击发生部向下游移动而向所述旋转工作部施加冲击。

在一个实施例中,所述旋转驱动部包括筒状的驱动杆,所述驱动杆的上端与动力源相接合,所述旋转工作部包括筒状的旋转杆,所述旋转杆的上端与所述驱动杆的下端通过驱动键接合,所述旋转杆的下端与所述下游钻头相连,所述旋转杆的上端插入到所述驱动杆的下端内,在所述旋转杆的上端外侧构造有沿着所述旋转杆的轴向方向延伸的所述驱动键,在所述驱动杆的下端内侧构造有沿着所述驱动杆的轴线方向延伸的驱动槽,所述驱动键配合在所述驱动槽内,使得所述旋转杆在周向上相对于所述驱动杆固定,并在轴向上能相对于所述驱动杆移动。

在一个实施例中,所述冲击发生部包括冲击套筒,所述冲击套筒套设在所述旋转杆的外侧,所述冲击套筒包括内径较小的第一套筒段,以及内径较大的第二套筒段,所述第二套筒段连接在所述第一套筒段之下,在所述第一套筒段和所述第二套筒段之间的连接处的所述冲击套筒的内侧形成上从动齿;所述旋转杆包括外径较小的第一旋转段,以及外径较大的第二旋转段,所述第二旋转段连接在所述第一旋转段之下,在所述第二旋转段和所述第一旋转段之间的连接处的所述旋转杆的外侧形成下驱动齿;所述上从动齿和所述下驱动齿相匹配,在所述旋转杆相对于所述冲击套筒发生旋转时,在所述上从动齿和所述下驱动齿的配合下,所述冲击套筒相对于所述旋转杆而发生轴向的往复移动。

在一个实施例中,所述上从动齿和所述下驱动齿构造有沿与旋转方向相反的方向向上游倾斜的上行齿段,以及与所述上行齿段相连的沿与旋转方向相反的方向向下游倾斜的下行齿段,所述上行齿段的倾斜度小于所述下行齿段的倾斜度。

在一个实施例中,所述旋转杆还包括连接在所述第二旋转段下端的第三旋转段,所述第三旋转段的外径大于所述第二旋转段的外径,在所述第二旋转段和所述第三旋转段之间形成朝向上游的冲击台阶,所述冲击套筒的下端与所述冲击台阶相对并能与所述冲击台阶发生冲击,在所述冲击套筒的下端与所述冲击台阶相接触时,所述上从动齿与所述下驱动齿在轴向上存在间隙。

在一个实施例中,在所述冲击套筒的外侧套设有筒状的外壳体,所述外壳体与所述冲击套筒通过定向键而滑动式接合,所述外壳体的上端与所述上游钻具相连,其中,在所述冲击套筒的外侧构造有沿轴向方向延伸的所述定向键,在所述外壳体的内侧构造有沿轴向方向延伸的定向槽,所述定向键配合到所述定向槽内,使得所述冲击套筒在周向上相对于所述外壳体固定,并在轴向上能相对于所述外壳体移动。

在一个实施例中,所述外壳体包括与所述上游钻具相连的上壳体部分和连接在所述上壳体部分之下的下壳体部分,所述驱动杆套的至少一部分设在所述上壳体部分内,在所述上壳体部分和所述驱动杆之间设置有旋转轴承,允许所述驱动杆相对于所述上壳体部分发生转动,所述下壳体部分包围所述冲击套筒,所述上壳体部分的下端插入到所述下壳体部分的上端内,在所述上壳体部分的下端与所述冲击套筒的上端之间设置有支撑套,所述冲击套筒通过所述支撑套而向所述上壳体部分施加力,并由此使所述上游钻具产生弹性压缩。

在一个实施例中,在所述旋转杆的第三旋转段的侧壁上构造有凹槽,在所述凹槽中安装有相对于所述第三旋转段径向向外凸出的限位块,在所述冲击套筒的外侧套设有筒状的外壳体,所述外壳体向下延伸至包围所述第三旋转段,在所述外壳体的下端处构造有径向向内延伸的卡接部,所述限位块位于所述卡接部的上游处并构造为能与所述卡接部相抵以限制所述旋转杆相对于所述外壳体向下游的移动。

根据本发明的第二方面,提出了一种用于确定上述钻井工具的参数的方法,所述上游钻具包括钻杆和连接在所述钻杆之下的钻铤,所述方法包括以下步骤:

根据要被钻进的地层的岩石抗压强度来确定钻进所需的最小冲击功的值;

根据所确定的最小冲击功的值来确定预设冲击功的值,所述预设冲击功的值不低于所述最小冲击功的值;

根据所述预设冲击功的值、通过以下公式来确定钻井所需的最小钻压,

其中,P

W为预设冲击功,

h为所述冲击器的冲程,

L

A

E

L

A

E

根据钻井所需的最小钻压来确定动力源和驱动杆工作所需的扭矩值,并由此确定动力源的型号和驱动杆的参数,进而根据动力源手册,选取确定所需钻井参数,该钻井参数包括钻压、排量、转速,或/和根据钻井所需的最小钻压来确定钻井工具的旋转杆和冲击套筒的结构参数,该结构参数包括下驱动齿和上从动齿的齿数、齿高。

与现有技术相比,本发明的优点在于:通过本申请的钻井工具结合了旋冲钻井和弹性储能原理,改变了传统冲击钻井工具的提速机理,能够以较高的频率和较高冲程来对地层进行冲击,由此能够使地层更容易破碎。这能够有效提高钻进效率,并降低钻进成本。另外,该钻井工具应用于深井超深井下部难钻地层时,提速提效的效果更加显著。

附图说明

在下文中参考附图来对本发明进行更详细的描述。其中:

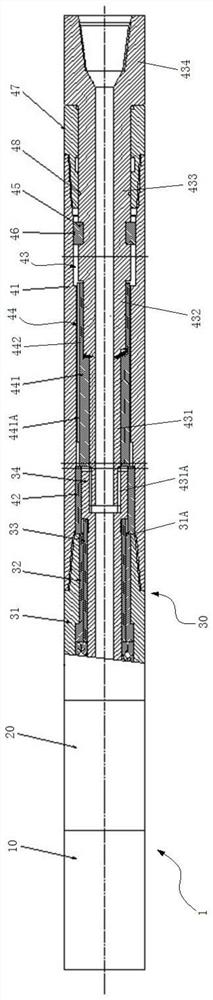

图1显示了根据本发明的一个实施方案的钻井工具的示意图;

图2显示了图1中的钻井工具的上游钻具的一个实施例;

图3显示了图1中的钻井工具的一部分的局部示意图;

图4显示了图1中的钻井工具的另一部分的局部示意图;

图5显示了图1中的钻井工具的又一部分的局部示意图;

图6显示了图1中的钻井工具的冲击套筒的局部示意图;

图7显示了图1中的钻井工具的旋转杆的局部示意图。

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

下面将结合附图对本发明作进一步说明。

图1-7显示了根据本发明的钻井工具1的一个实施例。钻井工具1包括由上到下依次设置的上游钻具10、驱动机构20、冲击器30和下游钻头(未显示)。

如图2所示,上游钻具10包括钻杆11、连接在钻杆11下游的钻铤12,以及连接在钻铤12下游的稳定器13。该上游钻具10自身具有一定的弹性,在井深达到一定深度后,对上游钻具10施加一定的压缩力的时候,自身会产生一定位移量的压缩。而这种压缩使得上游钻具10存储有一定的能量,本申请正是利用了这种能量驱动下游的钻头进行冲击破岩,具体过程下文详述。

驱动机构20包括筒状壳体以及包围在筒状壳体之内的动力源。壳体连接在稳定器13的下游处。例如,根据施工所需钻压、排量、扭矩及转速等参数,该驱动机构20可以是常规的包括旁通阀总成、防掉总成、马达总成及万向轴总成的螺杆动力钻具上部总成,亦可以是特制包括特制旁通阀总成、特制防掉总成、特制马达总成及特制万向轴总成的大扭矩结构参数螺杆动力钻具上部总成,还可以是包括带有叶轮组的涡轮节、涡轮万向轴及涡轮轴承节的常规涡轮钻具上部总成,又可以是特制包括带有特制叶轮组的涡轮节、特制涡轮万向轴及特制涡轮轴承节的涡轮钻具上部总成。也就是说,动力源可以是螺杆马达或者涡轮钻具等。上述驱动机构20的结构都是现有的,在此不再赘述。

冲击器30包括旋转驱动部,该旋转驱动部例如可构造为筒状的驱动杆34(图3)。驱动杆34沿着轴向方向延伸,其上游端与动力源相接合,以使得驱动杆能在动力源驱动下转动。如图3所示,冲击器30还包括外壳体。该外壳体包括上壳体部分31和连接在该上壳体部分31之下的下壳体部分41。上壳体部分31的上游端与驱动机构20的筒状壳体相连,由于驱动机构20可以设置为不同的形式,则上壳体部分31的上端与螺杆或涡轮钻具轴承组外壳上端的结构匹配。驱动杆34的至少一部分在上壳体部分31内延伸,在驱动杆34与上壳体部分31之间设置有旋转轴承,其包括通过卡接的方式设置在上壳体部分31内的轴承静套32,以及设置在该轴承静套32与驱动杆34之间并能相对于轴承静套32转动的轴承动套33。由此,驱动杆34可相对于上壳体部分31自由地转动。驱动杆34的下游端延伸到上述下壳体部分41内。

具体地,轴承静套32的上端抵接螺杆或涡轮轴承串外圈(驱动机构20本身包括轴承串)。同时,在轴承静套32的外壁上设置朝向下游的第二限位台阶321,相对地,在上壳体部分31的内壁上设置朝向上游的第一限位台阶311,安装后,第一限位台阶311与第二限位台阶321配合以达到为轴承静套32轴向限位的目的。上述设置能保证通过轴承静套32顶紧螺杆或涡轮轴承串外圈的效果。轴承动套33比如过盈配合的方式固定连接在驱动杆34的上端外壁上,其上端面抵接螺杆或涡轮轴承串内圈,其下端面抵接驱动杆34的用于安装定位的台肩341。由此,该轴承动套33起到了轴向上顶紧螺杆或涡轮轴承串内圈的作用。通过设置旋转轴承起到了防止驱动杆34和上壳体部分31磨损的作用。另外,轴承静套32的轴向下端相对式设置支撑套42(下文详述),以使得该轴承静套32能起到承上启下顶紧,以及传递力的作用。

在驱动杆34的下游处设置有旋转工作部,该旋转工作部例如可构造为筒状的旋转杆43,该旋转杆43的至少一部分被下壳体部分41所包围。如图1所示,旋转杆43包括从上游到下游依次连接的第一旋转段431、第二旋转段432、第三旋转段433和第四旋转段434。这些旋转段431、432、433和434的内径一致。第一旋转段431的外径小于第二旋转段432的外径,第二旋转段432的外径小于第三旋转段433的外径,第三旋转段433的外径小于第四旋转段434的外径。旋转杆43的上游端(即,如图3所示的第一旋转段431的上游端)插入到驱动杆34的下游端中。在第一旋转段431的外侧壁上构造有沿轴向方向延伸的驱动键431A,在驱动杆34的内侧壁上构造有沿轴向方向延伸的驱动槽。该驱动槽与驱动键431A相匹配,从而在驱动键431A插入到驱动槽内时,旋转杆43能随着驱动杆34一起转动,并且相对于驱动杆34而沿着轴向方向移动。

冲击器30还包括套设在旋转杆43的至少一部分之外的冲击套筒44。如图1和4所示,该冲击套筒44包括上游的第一套筒段441和连接在该第一套筒段441的下游处的第二套筒段442。第一套筒段441和第二套筒段442的外径相一致。第一套筒段441的内径小于第二套筒段422的内径。具体来说,如图1和图4所示,冲击套筒44的第一套筒段441套设在旋转杆43的第一旋转段431的外侧,第二套筒段442套设在第二旋转段432的外侧。旋转杆43可相对于冲击套筒44而发生转动。

如图7所示,在旋转杆43的第一旋转段431和第二旋转段432之间的连接处构造有下驱动齿432B,该下驱动齿432B的齿面大致朝向上方。相应地,如图6所示,在第一套筒段441和第二套筒段442之间的连接处构造有上从动齿441B,该上从动齿441B的齿面大致朝向下方。在旋转杆43套设在冲击套筒44内时,上从动齿441B和下驱动齿432B相对并彼此配合。上从动齿441B和下驱动齿432B可大体上构造为如图6和7所示的波浪形的形式。随着旋转杆43的转动,在第一状态下,上从动齿441B的波谷与下驱动齿432B的波峰相对。此时,旋转杆43顶着冲击套筒44向上游移动。随着旋转杆43的继续转动,在第二状态下,上从动齿441B的波峰与下驱动齿432B的波峰相对,上从动齿441B的波谷与下驱动齿432B的波谷相对。此时,冲击套筒44沿着轴向方向朝向下游移动而冲击向旋转杆43。在旋转杆43的下游端处安装有上述下游钻头。对旋转杆43的冲击可由此而传递给下游钻头,使得下游钻头在旋转钻进的同时向下冲击地层。

在一个优选的实施例中,波浪式的上从动齿441B和下驱动齿432B包含上行齿段,和与上行齿段相连的下行齿段。如图7所示,下驱动齿432B的上行齿段沿着旋转杆43的与旋转方向相反的方向向上倾斜,而下驱动齿432B的下行齿段沿着旋转杆43的与旋转方向相反的方向向下倾斜。上行齿段的倾斜较为平缓,而下行齿段的倾斜较为陡峭,从而使得冲击套筒44朝向旋转杆43冲击时能具有较大的速度。也就是说,冲击套筒44能相对于旋转杆43以相对缓慢的速度而向上游移动,并能以相对较快的速度而向下冲击旋转杆43。

如图4所示,下壳体部分41套设在冲击套筒44的外侧。在冲击套筒44的外侧壁上构造有沿轴向方向延伸的定向键441A,在下壳体部分41的内侧壁上构造有相应的沿轴向方向延伸的定向槽。在定向键441A插入到定向槽内时,冲击套筒44可相对于下壳体部分41沿轴向方向移动而不能相对于下壳体部分41转动。由此,可有效地限定冲击套筒44的转动,从而能确保冲击套筒44不会随着旋转杆43一起转动,即,能确保旋转杆43相对于冲击套筒44的相对转动。

在一个优选的实施例中,如图4所示,在旋转杆43的第二旋转段432和第三旋转段433之间形成朝向上游的台阶面433B。冲击套筒44的下端面442B与台阶面433B相对。冲击套筒44的下端面442B与旋转杆43的台阶面433B形成冲击面。在冲击套筒44的下端面442B与旋转杆43的台阶面433B相接触时,下驱动齿432B与上从动齿441B之间能存在有间隙。由此,可有效避免下驱动齿432B与上从动齿441B之间发生直接的冲击,从而可避免它们的损坏。

如图3所示,上壳体部分31的下端插入到下壳体部分41的上端内,例如,两者可以通过钻杆接头螺纹形式连接。轴向上,在上壳体部分31的下端面31A与下壳体部分41内的台阶41A之间设置有筒状的支撑套42。同时,该支撑套42径向向内延伸,以使得支撑套42的上端面能与轴承静套32的下端面相对式设置,支撑套42的下端面与冲击套筒44的上端面相对式设置。在起下钻过程中,支撑套42受到自重作用而落在下壳体部分41内的台阶41A上。在施加钻压,冲击套筒44向上游移动时,冲击套筒44会顶紧并推动支撑套42、上壳体部分31、驱动机构20的筒状壳体一起向上游移动,并由此顶动上游钻具10中的钻杆11和钻铤12,使它们产生沿轴向方向的弹性压缩。此后,包含钻杆11和钻铤12的上游钻具10释放压缩,由此推动冲击套筒44向下游移动以冲击向旋转杆43。

如图5所示,在下壳体部分41的下端还连接有防磨接头47,例如,两者通过螺纹连接的方式固定。该防磨接头47能提高下壳体部分41与旋转杆43之间的耐磨性,以提高整个钻具工具1的使用寿命。该防磨接头47包围旋转杆43的第三旋转段433在防磨接头47与第三旋转段433之间设置有滑动密封件48。由此,在第三旋转段433与防磨接头47之间可发生沿轴向方向的密封的相对移动,防止泥浆外泄。防磨接头47优选地由合金钢镶嵌硬质合金材料或合金钢与S201材料冶金结合或合金钢与DT30材料冶金结合制成,以使其具有足够的耐磨性。

旋转杆43的第四旋转段434处于防磨接头47的下游。在第四旋转段434与第三旋转段433之间形成了朝向上游的台阶面。在冲击套筒44的下端面422B与旋转杆43的台阶面433B相接触时,上述第四旋转段434与第三旋转段433之间的台阶面和防磨接头47的下游端面间隔开。

在一个优选的实施例中,如图5所示,在第三旋转段433的外侧壁上构造有凹槽,在该凹槽内设置有相对于第三旋转段433径向向外凸出的限位块45。径向上,限位块45被夹在第三旋转段433与下壳体部分41之间。防磨接头47的上端插入到下壳体部分41的下端内。由此,防磨接头47的上端面与限位块45相对,能限制旋转杆43相对于防磨接头47的轴向移动范围。

优选地,该限位块45可以构造为两个半圆状的挡瓦。在安装后,两个挡瓦抱在凹槽处的第三旋转段433的外壁上,并通过安装勒线46将挡瓦固定在第三旋转段433的外壁上。在起下钻的过程中,限位块45跟随旋转杆43一起相对于下壳体部分41下落,并坐落在防磨接头47上,对冲击套筒44、旋转杆43以及限位块45起防掉作用。

上述钻井工具1的具体工作过程如下。

首先,将上述钻井工具1下入到要被钻进的井内。在此过程中,旋转杆43相对于驱动杆34向下移动至限位块45与防磨接头47的上端面相抵的位置。

在钻井工具1的下游钻头接触到井底时,继续下放钻井工具1,使得旋转杆43相对于驱动杆34向上移动直到冲击套筒44的上端面抵住支撑套42为止。

然后,可进行钻井。在钻井过程中,下游钻头抵着地层。旋转杆43和下游钻头随着驱动杆34一同转动。同时,冲击套筒44相对于旋转杆43上下往复移动。在冲击套筒44相对于旋转杆43向上游移动时,可使上游钻具10中的钻杆11和钻铤12产生弹性压缩。在冲击套筒44相对于旋转杆43向下游移动时,上述弹性压缩得到释放,冲击套筒44被上游钻具10推动着向下游快速移动而冲击向旋转杆43,并由此使得下游钻头冲击向地层。

在对上述钻井工具1进行设计制造和使用的过程中,先需要计算钻井工具1的最小钻压P

第一步,先根据要被钻进的地层的岩石抗压强度P

在此过程中,可首先对要进行钻进的地层岩石进行取样,并针对所取得的样品而分析器岩石力学特性。例如,这里可确定样品的岩性、可钻性、硬度等。然后,例如可根据下表而通过岩石的可钻性和硬度来确定岩石的抗压强度P

表1岩石的硬度、可钻性和抗压强度之间的对应关系表

另外,可针对要被钻进的地层岩石而进行不同抗压强度下的冲击破碎实验。根据实验结果,确定破碎岩石所需的冲击功W

例如,对于泥岩来说,W

例如,对于砂岩来说,W

例如,对于灰岩来说,W

第二步,根据上述破碎岩石所需的最小冲击功W

第三步,根据所确定的预设冲击功W的值,来计算钻井所需的最小钻压P

例如,可用于计算上述最小钻压P

其中,P

W为预设冲击功,

h为所述冲击器的冲程,

L

A

E

L

A

E

上述冲程h、钻杆长度L

第四步,在设计和制造钻井工具1的方法中,在计算得到上述最小钻压P

第五步,根据最小钻压P

作为替代,根据作业现场的需要,也可预设最小钻压P

上述钻井工具1尤其适用于在深度超过数千米的硬地层环境下的垂直井钻进。钻杆的长度至少为冲程h的十倍。假设,钻柱下部为200m钻铤时,在大于200m加10倍冲程(h)长度的井深中,钻杆的刚度相对较小,可认为是弹性钻柱,此时,变形主要由钻杆部分产生。

例如,推高一定冲程(例如10mm)所需要增加的推力随着钻杆的增多迅速下降,计算结果显示只需要接入100m钻杆,所需增加的推力便由17.92t迅速降到4.38t,然后逐渐趋于0。

本发明的钻井工具1根据复合双驱和上游钻具10弹性蓄能特点,在工作中,上游钻具10能产生压缩和回弹,且在下行回弹过程时,势能使得下游钻头产生对地层的冲击,如此往复,形成高速旋转加高频冲击的综合效果。由此,本发明的钻井工具1具有岩石破碎频率、强度和效率高等优点,具备较高的提速效果。相比于本领域常用的弹性件(例如,螺旋弹簧、碟簧等)而言,上游钻具10能够提供大得多的弹性压缩。由此,允许下游钻头产生频率和幅度都相对较大的冲击。这更加有利于加快钻井工具1的钻进速度和钻进效率。

另外,上述钻井工具1的结构不存在薄弱部分,由此有利于提高钻井工具1的结构稳定性,延长钻井工具1的使用寿命。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 钻井工具及确定其参数的方法

- 垂直钻井工具的工作参数测试系统及其工作参数测试方法