一种复合旋转偏心扩眼工具

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种石油天然气行业用于随钻扩眼作业领域的复合旋转偏心扩眼工具。

背景技术

在石油天然气行业,随钻扩眼作业是在钻进的同时扩大裸眼段尺寸,使其大于上部套管串内径的一种钻井作业技术。随钻扩眼技术在降低钻井综合成本,提高油气井质量,提高油气井产能等方面具有突出优势,具备良好的市场前景。

扩眼钻头是为某些特殊作业或为解除事故专门设计的钻头。分为张合式扩眼钻头和普通扩眼钻头,前者利用液压机构或依靠旋转离心力将钻头张开,切削岩石,扩大井眼。切削部件可以是牙轮钻头,也可以是刮刀钻头或金刚石钻头。后者一般为侧面突起的金刚石钻头,或由直径大于导眼钻头的固定刀片或滚轮组成的钻头。

国外对扩眼器的研制较早,在20世纪90年代初开始随钻扩眼的研究工作,其技术水平相对较高,迄今为止已研制出偏心钻头和液压扩眼器等多种随钻扩眼器,这些扩眼器在使用时普遍存在刀翼不能解锁收回、扩眼尺寸有限、水眼容易堵塞、自洁能力差等问题,且国外对相关扩眼器产品实行了技术垄断,服务费用昂贵。国内开展随钻扩眼钻井相关研究较晚,目前国内随钻扩眼技术使用的随钻扩眼工具大多是具有扩眼刀翼,利用机械或者液压作用力控制扩眼刀翼撑开进行扩眼作业,然而该类型随钻扩眼工具结构复杂,传动件多,发生故障概率高,维护困难。基于现有扩眼刀翼式结构随钻扩眼工具的缺点,采用偏心式扩眼工具具备结构简单,故障率低,维护成本低的显著优势;而偏心式扩眼工具在扩眼作业结束后,难以保证偏心钻头中心轴线和钻柱中心轴线对齐,致使偏心钻头卡在扩眼井段上端部的缩径段位置,严重时造成钻柱回收失败,给施工井队带来巨大经济损失,大大增加了钻井成本。

鉴于目前国外扩眼器存在的服务费用高、国内偏心扩眼工具回收安全性差及随钻扩眼工具扩眼效率低等问题,本发明特提供一种复合旋转偏心扩眼工具。

发明内容

本发明的目的是:为了解决不能可靠回收偏心钻头的问题,以提高随钻扩眼作业的效率,降低扩眼成本,特提供一种复合旋转偏心扩眼工具。

为了达到上述目的,本发明采用以下技术方案:一种复合旋转偏心扩眼工具,是由上接头,转子,推力轴承,上壳体,定子,万向轴,中壳体,传动接头,上端盖,O型密封圈Ⅰ,轴承Ⅰ,轴承座,唇形密封圈,上偏心环,下壳体,上心轴,轴承Ⅱ,下端盖,中接头,下心轴,限位筒,心轴套筒,下接头,螺钉,密封盖,偏心钻头,紧定螺钉,活塞,弹簧,压帽,过渡接头和下偏心环构成。其特征是:上接头上端设置有螺纹,上接头下端与上壳体上端螺纹连接,上壳体下端与中壳体上端螺纹连接,中壳体下端与下壳体上端螺纹连接,下壳体下端与中接头上端螺纹连接;转子下端与万向轴上端螺纹连接,万向轴下端与传动接头上端螺纹连接,传动接头下端与上心轴上端螺纹连接,上心轴下端与下心轴上端螺纹连接,下心轴下端与偏心钻头上端螺纹连接。

所述上接头内腔中部设置有阶梯孔,转子上端插入上接头内腔的阶梯孔内,转子上部设置有圆形支撑台,支撑台上端面设置有推力轴承,推力轴承上部与上接头内腔阶梯孔的台阶底面接触,转子上部设置有一段圆柱空腔,转子下部为实心,支撑台下方设置有过流孔Ⅰ,连通转子上部内腔与外部环空,转子中部设置有螺旋翼,螺旋翼外侧与定子内表面接触,定子外圆柱面与上壳体内表面粘接在一起;上端盖端面设置有通孔,上端盖外圆与中壳体内壁之间设置有O型密封圈Ⅰ,上端盖下端与轴承座之间螺纹连接,轴承座内部设置有通孔,轴承Ⅰ置于轴承座和下壳体之间,轴承Ⅰ上端面与上端盖底部接触,轴承Ⅰ下端面与轴承座下部的台阶面接触;过渡接头置于下壳体内腔,过渡接头上端与轴承座下端螺纹连接,过渡接头内腔上部设置有台肩,上偏心环安装在过渡接头内腔上部,下偏心环安装在过渡接头内腔下部,上偏心环底部与过渡接头内腔上部的台肩接触,上偏心环内部设置有阶梯偏心孔,轴承Ⅱ有两个,其中一个轴承Ⅱ置于上偏心环的偏心孔内,其中一个轴承Ⅱ套在传动接头中部,传动接头中部设置有台肩,其中一个轴承Ⅱ底部与传动接头中部的台肩接触,传动接头上端为实心,传动接头内部设置有中心通道,传动接头上部设置有通孔连通传动接头中心通道与外腔,上偏心环上部与传动接头之间设置有唇形密封圈;过渡接头内腔下部设置有台肩,下偏心环上端面与过渡接头内腔下部的台肩接触,下偏心环内部设置有阶梯偏心孔,另一个轴承Ⅱ置于下偏心环的偏心孔内,另一个轴承Ⅱ套在上心轴中部,下偏心环下部与上心轴之间设置有唇形密封圈,上偏心环内部偏心孔和下偏心环内部偏心孔轴线对齐;上心轴设置有中心通孔,下端盖上部与过渡接头下端螺纹连接,下端盖内部设置有通孔,下端盖顶部与下偏心环底部接触,下端盖外圆柱面与下壳体之间设置有O型密封圈Ⅰ,上心轴穿过下端盖内部通孔。

所述中接头内腔设置一偏心台阶孔,中接头外圆中部设置有两个螺纹孔连通偏心台阶孔下部,中接头内腔上部设置有活塞腔,活塞腔底部和偏心台阶孔中部台阶面设置有通孔连通,中接头内腔上部设置有传液孔连通中接头内腔上端面和活塞腔下部,活塞腔上部设置有排液孔连通中接头外圆;下心轴外圆中部设置为外六方,下心轴上部设置有过流孔Ⅱ连通内外腔空间;心轴套筒内腔设置为内六方,心轴套筒外圆上部设置有半圆形限位槽Ⅱ;限位筒内腔上部设置有半圆形限位槽Ⅰ;心轴套筒内腔内六方套在下心轴外圆中部外六方上,限位筒套在心轴套筒内腔,心轴套筒外圆上部的限位槽Ⅱ和限位筒内腔上部的限位槽Ⅰ中心轴线重合可以形成圆形空槽;下心轴置入中接头的偏心台阶孔内,限位筒和心轴套筒置入中接头偏心台阶孔下部;活塞置入中接头内腔上部的活塞腔,活塞下部台阶轴插入活塞腔底部和偏心台阶孔中部台阶面连通的通孔内;弹簧置入中接头内腔上部的活塞腔内,弹簧压紧活塞上端面;压帽和中接头内腔上部的活塞腔上端孔口螺纹连接;限位筒内腔上部的限位槽Ⅰ和活塞下端台阶轴对正,两个紧定螺钉安装在中接头外圆中部的两个螺纹孔内,紧定螺钉顶紧限位筒;下接头和中接头下端螺纹连接;密封盖设置有偏心孔,密封盖和下接头采用螺钉连接,下心轴穿过密封盖偏心孔。

下井前偏心钻头下部本体中心线和中接头本体中心线对齐,上接头上端与上部钻柱连接并送入井内,进行扩眼作业时,先启动井口方转盘旋转钻柱,带动整个扩眼工具随钻柱一起公转,然后开泵钻井并小排量循环钻井液,钻井液从下心轴上部过流孔Ⅱ进入中接头内腔上部的传液孔进行憋压,高压钻井液靠液压推动活塞轴向上移,并脱离心轴套筒外圆上的限位槽Ⅱ和限位筒内腔上部的限位槽Ⅰ形成的圆形空槽;此时大排量循环钻井液,高压钻井液驱动转子高速旋转,下心轴在转子作用下旋转带动偏心钻头自转,井口方转盘驱动钻柱旋转进而带动整个扩眼工具系统随钻柱一起进行公转,即偏心钻头在公转+自转的复合运动下进行随钻扩眼作业;完成随钻扩眼后,降低钻井液流量,上提本发明,活塞底部受到的钻井液压力降低,活塞轴向下移,顶住限位筒和心轴套筒上端面;心轴套筒外圆上部的限位槽Ⅱ转动至限位筒内腔上部限位槽Ⅰ中心轴重合时,活塞下部台阶轴插入心轴套筒外圆上的限位槽Ⅱ和限位筒内腔上部的限位槽Ⅰ形成的圆形空槽内,心轴套筒停止转动,进而下心轴和偏心钻头停止转动,偏心钻头的中心轴线和中接头的中心轴线对正,此时停泵并继续上提钻柱,将整个偏心扩眼工具全部可靠回收。

所述活塞下部台阶轴插入心轴套筒外圆上的限位槽Ⅱ和限位筒内腔上部的限位槽Ⅰ形成的圆形空槽内;偏心钻头和下心轴的旋转角度采用垫片调节。

所述唇形密封圈的唇口槽内设置有一O型密封圈。

所述转子支撑台下方设置的过流孔Ⅰ有二~四个;所述传动接头上部设置的通孔有二~四个;所述下心轴中上部圆柱面上设置的过流孔Ⅱ有一~二个。

本发明的有益效果是:(1)本发明结合偏心钻头进行随钻偏心扩眼作业,利用井口转盘机械驱动下部偏心钻头公转,再结合液压动力驱动下部偏心轴带动偏心钻头自转,实现了偏心钻头公转+自转的复合旋转运动,扩眼效率较高,能够在较小直径井眼下方钻出直径更大的井眼;(2)本发明在随钻扩眼作业结束后偏心钻头回收方便、可靠,克服了偏心钻头中心线对正困难的问题,有效解决了偏心钻头回收失败造成的经济损失;(3)本发明利用偏心钻头进行随钻扩眼作业,相比扩眼刀翼式的扩眼工具,故障率低,有利用降低钻井成本;(4)本发明各个环节设计可靠,能适应井下复杂工况。

附图说明

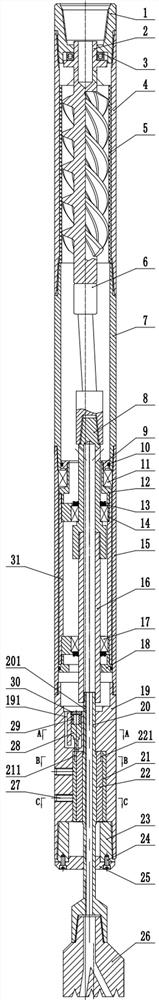

图1是本发明一种复合旋转偏心扩眼工具在扩眼工作状态的结构示意图。

图2是本发明在偏心钻头收回状态的结构示意图。

图3是图1的A-A截面剖视图。

图4是图1的B-B截面剖视图。

图5是图1的C-C截面剖视图。

图6是图2的D-D截面剖视图。

图7是转子的三维结构图。

图中:1—上接头,2—转子,3—推力轴承,4—上壳体,5—定子,6—万向轴,7—中壳体,8—传动接头,9—上端盖,10—O型密封圈Ⅰ,11—轴承Ⅰ,12—轴承座,13—唇形密封圈,14—上偏心环,15—下壳体,16—上心轴,17—轴承Ⅱ,18—下端盖,19—中接头,20—下心轴,21—限位筒,22—心轴套筒,23—下接头,24—螺钉,25—密封盖,26—偏心钻头,27—紧定螺钉,28—活塞,29—弹簧,30—压帽,31—过渡接头,32—下偏心环,2a1—过流孔Ⅰ,2a2—螺旋翼,191—传液孔,201—过流孔Ⅱ,211—限位槽Ⅰ,221—限位槽Ⅱ。

具体实施方式

如图1、图2、图3、图4、图5、图6和图7所示,本发明一种复合旋转偏心扩眼工具,是由上接头1,转子2,推力轴承3,上壳体4,定子5,万向轴6,中壳体7,传动接头8,上端盖9,O型密封圈Ⅰ10,轴承Ⅰ11,轴承座12,唇形密封圈13,上偏心环14,下壳体15,上心轴16,轴承Ⅱ17,下端盖18,中接头19,下心轴20,限位筒21,心轴套筒22,下接头23,螺钉24,密封盖25,偏心钻头26,紧定螺钉27,活塞28,弹簧29,压帽30,过渡接头31和下偏心环32构成。其特征是:上接头1上端设置有螺纹,上接头1下端与上壳体4上端螺纹连接,上壳体4下端与中壳体7上端螺纹连接,中壳体7下端与下壳体15上端螺纹连接,下壳体15下端与中接头19上端螺纹连接;转子2下端与万向轴6上端螺纹连接,万向轴6下端与传动接头8上端螺纹连接,传动接头8下端与上心轴16上端螺纹连接,上心轴16下端与下心轴20上端螺纹连接,下心轴20下端与偏心钻头26上端螺纹连接。

工具连接好之后,上接头1、上壳体4、中壳体7、下壳体15和中接头19的中心线位于一条直线,传动接头8、上心轴16和下心轴20的中心线位于一条直线,上接头1、上壳体4、中壳体7、下壳体15和中接头19的中心线与传动接头8、上心轴16和下心轴20的中心线之间存在偏心距,如图2、图4和图6所示。

上接头1内腔中部设置有阶梯孔,转子2上端插入上接头1内腔的阶梯孔内,转子2上部设置有圆形支撑台,支撑台上端面设置有推力轴承3,推力轴承3上部与上接头1内腔阶梯孔的台阶底面接触,转子2上部设置有一段圆柱空腔,转子2下部为实心,支撑台下方设置有二~四个过流孔Ⅰ2a1,连通转子2上部内腔与外部环空,在本实施例中过流孔Ⅰ2a1设置有两个,如图7所示,转子2中部设置有螺旋翼2a2;螺旋翼2a2外侧与定子5内表面接触,定子5外圆柱面与上壳体4内表面粘接在一起。上端盖9端面设置有通孔,上端盖9外圆与中壳体7内壁之间设置有O型密封圈Ⅰ10,上端盖9下端与轴承座12之间螺纹连接,轴承座12内部设置有通孔,轴承Ⅰ11置于轴承座12和下壳体15之间,轴承Ⅰ11上端面与上端盖9底部接触,轴承Ⅰ11下端面与轴承座12下部的台阶面接触。过渡接头31置于下壳体15内腔,过渡接头31上端与轴承座12下端螺纹连接,过渡接头31内腔上部设置有台肩,上偏心环14安装在过渡接头31内腔上部,下偏心环32安装在过渡接头31内腔下部,上偏心环14底部与过渡接头31内腔上部的台肩接触,上偏心环14内部设置有阶梯偏心孔,轴承Ⅱ17有两个,其中一个轴承Ⅱ17置于上偏心环14的偏心孔内,其中一个轴承Ⅱ17套在传动接头8中部,传动接头8中部设置有台肩,其中一个轴承Ⅱ17底部与传动接头8中部的台肩接触,传动接头8上端为实心,传动接头8内部设置有中心通道,传动接头8上部设置有二~四个通孔连通传动接头8中心通道与外腔,在本实施例中传动接头8上部设置有二个通孔,上偏心环14上部与传动接头8之间设置有唇形密封圈13。

过渡接头31内腔下部设置有台肩,下偏心环32上端面与过渡接头31内腔下部的台肩接触,下偏心环32内部设置有阶梯偏心孔,另一个轴承Ⅱ17置于下偏心环32的偏心孔内,另一个轴承Ⅱ17套在上心轴16中部,下偏心环32下部与上心轴16之间设置有唇形密封圈13,上偏心环14内部偏心孔和下偏心环32内部偏心孔轴线对齐;上心轴16设置有中心通孔,下端盖18上部与过渡接头31下端螺纹连接,下端盖18内部设置有通孔,下端盖18顶部与下偏心环32底部接触,下端盖18外圆柱面与下壳体15之间设置有O型密封圈Ⅰ10,上心轴16穿过下端盖18内部通孔。所述唇形密封圈13的唇口槽内设置有一O型密封圈。

中接头19内腔设置一偏心台阶孔,中接头19外圆中部设置有两个螺纹孔连通偏心台阶孔下部,中接头19内腔上部设置有活塞腔,活塞腔底部和偏心台阶孔中部台阶面设置有通孔连通,如图1和图3所示,中接头19内腔上部设置有传液孔191连通中接头19内腔上端面和活塞腔下部,活塞腔上部设置有排液孔连通中接头19外圆;下心轴20外圆中部设置为外六方,下心轴20上部设置有一~二个过流孔Ⅱ201连通内外腔空间,在本实施例中设置有一个过流孔Ⅱ201;心轴套筒22内腔设置为内六方,心轴套筒22外圆上部设置有半圆形限位槽Ⅱ221;限位筒21内腔上部设置有半圆形限位槽Ⅰ211,如图4所示。心轴套筒22内腔内六方套在下心轴20外圆中部外六方上,限位筒21套在心轴套筒22内腔,心轴套筒22外圆上部的限位槽Ⅱ221和限位筒21内腔上部的限位槽Ⅰ211中心轴线重合可以形成圆形空槽。下心轴20置入中接头19的偏心台阶孔内,限位筒21和心轴套筒22置入中接头19偏心台阶孔下部;活塞28置入中接头19内腔上部的活塞腔,活塞28下部台阶轴插入活塞腔底部和偏心台阶孔中部台阶面连通的通孔内。弹簧29置入中接头19内腔上部的活塞腔内,弹簧29压紧活塞28上端面。压帽30和中接头19内腔上部的活塞腔上端孔口螺纹连接。限位筒21内腔上部的限位槽Ⅰ211和活塞28下端台阶轴对正,两个紧定螺钉27安装在中接头19外圆中部的两个螺纹孔内,紧定螺钉27顶紧限位筒21,如图5所示。下接头23和中接头19下端螺纹连接;密封盖25设置有偏心孔,密封盖25和下接头23采用螺钉24连接,下心轴20穿过密封盖25偏心孔。

偏心钻头26上部螺纹连接段的中心线与偏心钻头26下部本体中心线设置有偏心距。

如图2所示,下井前通过垫片调节偏心钻头26与下心轴20之间的旋转角度,使偏心钻头26下部本体中心线和中接头19本体中心线对齐,下井前活塞28下部台阶轴插入心轴套筒22外圆上的限位槽Ⅱ221和限位筒21内腔上部的限位槽Ⅰ211形成的圆形空槽内,如图6所示,致使心轴套筒22无法旋转,进而阻止下心轴20和偏心钻头26旋转;本发明通过上接头1上端与上部钻柱连接并送入井内;进行扩眼作业时,先启动井口方转盘旋转钻柱,带动整个扩眼工具随钻柱一起公转,然后开泵钻井并小排量循环钻井液,钻井液从下心轴20上部过流孔Ⅱ201进入中接头19内腔上部的传液孔191进行憋压,高压钻井液靠液压推动活塞28轴向上移,并脱离心轴套筒22外圆上的限位槽Ⅱ221和限位筒21内腔上部的限位槽Ⅰ211形成的圆形空槽,如图1所示。此时大排量循环钻井液,高压钻井液驱动转子2高速旋转,下心轴20在转子2作用下旋转带动偏心钻头26自转,井口方转盘驱动钻柱旋转进而带动整个扩眼工具系统随钻柱一起进行公转,即偏心钻头26在公转+自转的复合旋转下进行随钻扩眼作业,从而提高了钻井随钻扩眼的效率,能够在较小直径井眼下方钻出直径更大的井眼。

完成随钻扩眼后,降低钻井液流量,上提本发明,此时活塞28底部受到的钻井液压力降低,活塞28轴向下移,顶住限位筒21和心轴套筒22上端面;当心轴套筒22外圆上部的限位槽Ⅱ221转动至限位筒21内腔上部限位槽Ⅰ211中心轴重合时,活塞28下部台阶轴插入心轴套筒22外圆上的限位槽Ⅱ221和限位筒21内腔上部的限位槽Ⅰ211形成的圆形空槽内,心轴套筒22停止转动,进而下心轴20和偏心钻头26停止转动,偏心钻头26的中心轴线和中接头19的中心轴线对正,此时停泵并继续上提钻柱,将整个偏心扩眼工具全部可靠回收。 上述环节实现了本发明在随钻扩眼作业结束后偏心钻头回收方便、可靠的优点,克服了偏心钻头中心线对正困难的问题,有效解决了偏心钻头回收失败造成的经济损失;同时本发明各个环节设计可靠,能适应井下复杂工况;本发明利用偏心钻头进行随钻扩眼作业,相比扩眼刀翼式的扩眼工具,故障率低,有利于降低钻井成本。

- 一种复合旋转偏心扩眼工具

- 用于套管或衬管的扩眼工具及扩眼方法