一种光掩膜基板加工方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及光掩膜基板,尤其涉及一种光掩膜基板加工方法。

背景技术

掩膜版又称光罩,是微电子制造过程中的图形转移母版,广泛应用于半导体、平板显示、印刷电路板等领域。掩膜版的功能类似于传统照相机的“底片”,其作用是在光刻机、光刻胶的配合下,将设计好的电路图形,通过光刻、显影、刻蚀等工序转移到晶圆或石英衬底上的光刻胶膜上,进行电路图形的复制,从而实现批量化生产。

根据下游应用行业的不同,掩膜版可分为面板掩膜版、半导体掩膜版、触控掩膜版和电路板掩膜版。面板掩膜版可用于薄膜晶体管液晶显示TFT-LCD、AMOLED、精细金属掩膜版FMM等领域。面板掩膜版朝着大尺寸和高精度两个方向演进。一方面,受益于平板电视、智能手机、电脑等消费类电子产品的屏幕尺寸不断增加,全球平板显示产业发展呈现尺寸大型化,掩膜版尺寸也相应大型化,对掩膜版的制造提出了更高的挑战。另一方面,为了满足消费者对显示产品要求的不断提高,推动着平板显示向着更高清、高色彩饱和度发展。研究机构预测,未来显示屏的显示精度将从450PPI(每英寸像素)逐步提高到650PPI以上。每英寸像素数的不断提高,也会带来对平板显示掩膜版的光刻分辨率、CD均匀性、缺陷尺寸、套刻精度等参数要求的提升。

掩膜版中最重要的原材料是掩膜基板,掩膜基板作为掩膜版图形的载体,对掩膜版产品的精度和品质起到重要作用。基板衬底必须具备良好的光学透光特性、尺寸及化学稳定性、平面度等,无夹砂、气泡等微小缺陷。由于石英玻璃的化学性能稳定、光学透过率高、热膨胀系数低,近年来已成为制备掩膜版的主流原材料。对于大尺寸掩膜基板,表面平面度与微小缺陷是决定其精度的关键因素。若大尺寸掩膜基板的平面度较低,其光线直射时,相对于理想平面,将会导致光线发生偏转,光刻图形尺寸发生变化(放大或缩小),降低光刻分辨率。因此,保证掩膜基板的高平面度,是获得高精度的基本前提。

现有的大尺寸光掩膜基板的平面度加工方法,采用研磨、磨削和抛光中的至少一种方法来实现。主要目的是获得高平面度的光掩膜基板,以提高光刻分辨率。

发明专利CN1437045A-大尺寸衬底及其制造方法,公开了一种大尺寸衬底,它具有不小于500mm的对角线长度和不大于6.0×10-6的平面度/对角线长度比率。该方法先对原材料板材进行双面研磨加工,预先使平行度达到50um甚至是10um以下,否则后续加工将会使板材有较厚的部分被去除,导致加工时间长,板材去除厚度过多。之后,通过控制喷砂器的加工参数,对板材表面高点进行局部加工。该方法对原材料平行度要求较高,且喷砂过程较为复杂,对操作人员及加工设备有较高的要求,致使应用受到一定的限制。

发明专利CN101246312-大尺寸光掩模基板的重复利用,公开了一种具有图案化的遮光膜的用过的大尺寸光掩膜基板的重复利用方法。该方法使用喷砂+抛光工艺,来制备重复利用的光掩膜基板。但该方法要求原材料厚度至少3mm,同样通过复杂的喷砂工艺对玻璃基板进行表面重修。

发明专利CN101804589A-加工半导体用人造石英玻璃基板的方法,公开了一种采用小型旋转式抛光部件来加工半导体用人造石英玻璃基板的方法。该方法要求待抛光的基板表面平整度至少应为2um,方可进行抛光加工。而且,当待加工玻璃基板的面积大于1×105mm2(对角线约223.6mm)时,由于该小型旋转式工具的接触面积相对于基板来说太小,会导致加工时间会非常长。

发明内容

鉴于目前存在的光掩膜基板加工方法,在光掩膜基板尺寸较大时,对原材料的厚度、平面度、平行度等具有较高的限制,工艺流程相对复杂,且加工时间长,经济效用较低,本发明提供一种光掩膜基板加工方法,通过使用不同精度金刚石砂轮依次进行不同精度磨削,在快速改善原材料平面度的同时,逐步去除上一次磨削后玻璃基板表面的损伤层,在原材料沿X轴方向往复运动时,金刚石砂轮沿Y轴连续进刀,在玻璃基板行进轨迹类似W型,磨削后可以获得无走刀痕迹和台阶的均匀磨砂表面。

为达到上述目的,本发明的实施例采用如下技术方案:

一种光掩膜基板加工方法,所述光掩膜基板原材料为玻璃基板,所述加工方法包括:

对玻璃基板进行初步处理;

对玻璃基板进行喷淋清洗;

获得玻璃基板加工用测量数据,根据测量数据确定加工方案;

根据加工方案对玻璃基板进行加工。

依照本发明的一个方面,所述对玻璃基板进行磨边、磨棱、倒角包括:将玻璃基板平放至精雕机的橡胶真空吸盘上,进行磨边、磨棱、倒角工艺加工。

依照本发明的一个方面,所述喷淋清洗玻璃基板包括:将玻璃基板放置在水槽内,喷淋清洗玻璃基板的正面和反面,喷淋清洗之后,用洁净压缩空气吹干玻璃基板正面和反面的水迹。

依照本发明的一个方面,所述测量玻璃基板基础数据包括:使用平面度影像测试仪,测量玻璃基板的平面度、平行度、厚度以及表面形状,根据玻璃基板表面形状,算出磨削加工的总进刀量。

依照本发明的一个方面,所述加工方案包括:

选取平面度较差的面作为正面,另一面为背面,所述正面为第一个加工的面;

对玻璃基板进行磨削加工;

对玻璃基板进行抛光加工。

依照本发明的一个方面,所述对玻璃基板进行磨削加工包括:将玻璃基板平放在平面磨床的磁吸工作台面上,使用不同厚度的精密间隙尺,测量原材料玻璃基板和工作台面之间的临近间隙,通过合适厚度的精密间隙尺填充调整间隙,选用不同粒径的金刚石砂轮依次对玻璃基板进行粗磨削、半精磨削、精磨削,且每次磨削过后对玻璃基板进行喷淋清洗。

依照本发明的一个方面,所述粗磨削的方法包括:采用粒径为270#的金刚石砂轮进行粗磨削,玻璃基板沿X轴方向往复运动,金刚石砂轮沿Y轴方向连续进刀,Y轴方向往复运动一次后,金刚石砂轮沿Z轴方向垂直玻璃基板正面再断续进刀一次,玻璃基板正面粗磨削、喷淋清洗后,对玻璃基板背面进行粗磨削、喷淋清洗,测量磨削后玻璃基板表面平面度。

依照本发明的一个方面,所述半精磨削的方法包括:采用粒径为500#的金刚石砂轮进行半精磨削,玻璃基板沿X轴方向往复运动,金刚石砂轮沿Y轴方向连续进刀,Y轴方向往复运动一次后,金刚石砂轮沿Z轴方向垂直玻璃基板正面再断续进刀一次,玻璃基板正面半精磨削、喷淋清洗后,对玻璃基板背面进行半精磨削、喷淋清洗,测量磨削后玻璃基板表面平面度。

依照本发明的一个方面,所述精磨削的方法包括:采用粒径为800#-1340#的金刚石砂轮进行精磨削,玻璃基板沿X轴方向往复运动,金刚石砂轮沿Y轴方向连续进刀,Y轴方向往复运动一次后,金刚石砂轮沿Z轴方向垂直玻璃基板正面再断续进刀一次,玻璃基板正面精磨削、喷淋清洗后,对玻璃基板背面进行精磨削、喷淋清洗,测量磨削后玻璃基板表面平面度。

依照本发明的一个方面,所述对玻璃基板进行抛光加工包括:依次对玻璃基板进行粗抛、精抛;所述粗抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为1um-5um的抛光粉;所述精抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为0.5m-3um的抛光粉。

本发明实施的优点:本发明提供了一种光掩膜基板加工方法,光掩膜基板原材料为玻璃基板,加工方法包括:对玻璃基板进行磨边、磨棱、倒角、喷淋清洗,获得玻璃基板加工用测量数据,根据测量数据确定加工方案,使用不同精度金刚石砂轮依次进行不同精度磨削;磨削后使用抛光设备对玻璃基板依次进行粗抛与精抛,通过使用不同精度金刚石砂轮依次进行不同精度磨削,在快速改善原材料平面度的同时,逐步去除上一次磨削后玻璃基板表面的损伤层,在原材料沿X轴方向往复运动时,金刚石砂轮沿Y轴连续进刀,在玻璃基板行进轨迹类似W型,磨削后可以获得无走刀痕迹和台阶的均匀磨砂表面,对原材料要求不高,工艺流程简便,加工效率高,生产成本低,经济效用高。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

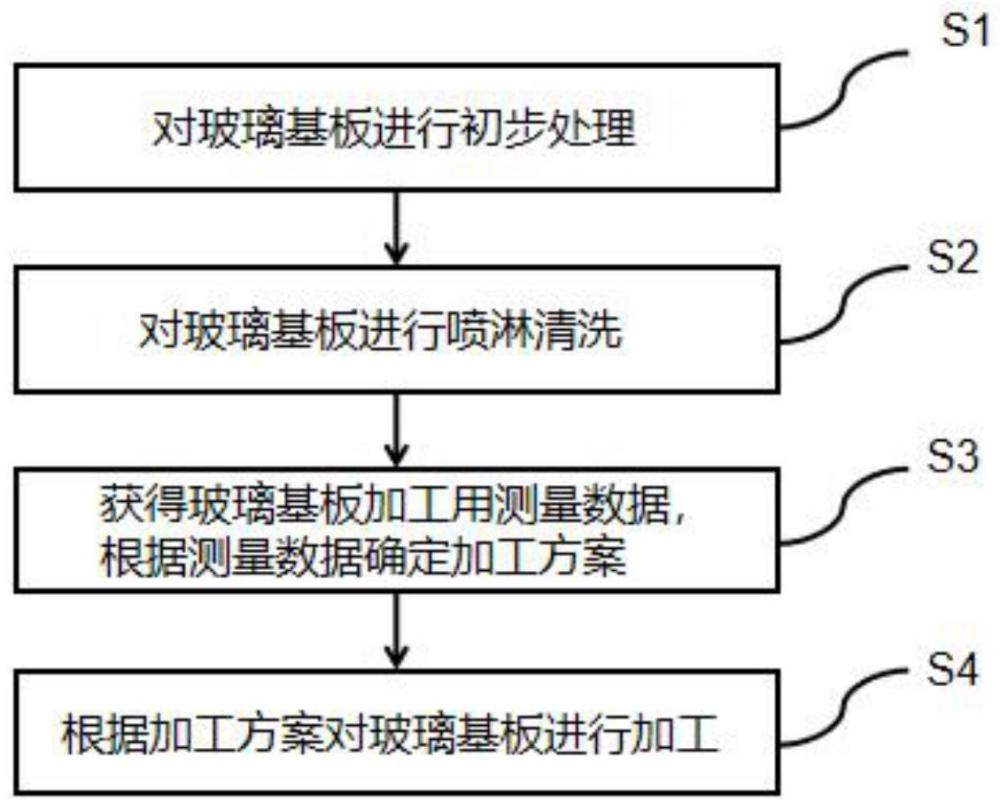

图1为本发明所述的一种光掩膜基板加工方法流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1所示,一种光掩膜基板加工方法,光掩膜基板原材料为合成石英玻璃基板,其尺寸为450×550mm(对角线长度711mm),厚度为5.0mm,加工方法包括:

步骤S1:对玻璃基板进行初步处理;

将玻璃基板平放至精雕机的橡胶真空吸盘上,进行磨边、磨棱、倒角工艺加工;

步骤S2:对玻璃基板进行喷淋清洗;

将玻璃基板放置在水槽内,喷淋清洗玻璃基板的正面和反面,喷淋清洗之后,用洁净压缩空气吹干玻璃基板正面和反面的水迹。

步骤S3:获得玻璃基板加工用测量数据,根据测量数据确定加工方案;

用平面度影像测试仪,测量玻璃基板的平面度、平行度、厚度以及表面形状,算出粗磨削加工的总进刀量。

加工方案包括:

选取平面度较差的面作为正面,另一面为背面,所述正面为第一个加工的面;

对玻璃基板进行磨削加工;

对玻璃基板进行抛光加工。

在本实施例中,原始玻璃基板的平面度A面为28um,B面为46um,平行度15um,厚度5.062mm,将平面度较差的B面作为正面,且该面的面型为凸面,即中间区域高,四边区域低。

在实际应用中,平面度、平行度、厚度测量,采用一组高精度的KEYENCE激光发射器,将可见红色激光射向被测物体表面,经物体反射的激光通过接收器镜头被内部的CCD线性相机接收,根据不同的距离,CCD线性相机可在不同的角度下接收该光点,基于此,数字信号处理器可计算出待测玻璃基板的厚度,同时获取待测玻璃基板的表面点云数据,再通过软件算法得到待测玻璃基板的平面度、平行度。

步骤S4:根据加工方案对玻璃基板进行加工;

将玻璃基板平放在平面磨床的磁吸工作台面上,使用10um、20um、50um厚度的精密间隙尺,测量原材料玻璃基板和工作台面之间的临近间隙,通过合适厚度的精密间隙尺填充调整间隙。

对玻璃基板进行磨削加工包括:选用不同粒径的金刚石砂轮依次对玻璃基板进行粗磨削、半精磨削、精磨削,且每次磨削过后对玻璃基板进行喷淋清洗。

对玻璃基板进行抛光加工包括:依次对玻璃基板进行粗抛、精抛。

在实际应用中,间隙较大时,可用合适厚度的精密间隙尺填充在玻璃基板和工作台面之间的间隙。

步骤S41:对玻璃基板进行粗磨削加工;

用粒径为270#的金刚石砂轮进行粗磨削,270#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,270#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量10um,总进刀量50um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得平面度为12.9um。

再将玻璃翻面,磨削A面,270#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,270#的金刚石砂轮沿Z轴方向单次进刀量10um,总进刀量30um。磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干。采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得平面度为13.3um。

步骤S42:对玻璃基板进行半精磨削加工;

用粒径为500#的金刚石砂轮进行半精磨削,500#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,500#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量5um,总进刀量20um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,500#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,500#的金刚石砂轮沿Z轴方向单次进刀量5um,总进刀量20um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S43:对玻璃基板进行精磨削加工;

用粒径为800#的金刚石砂轮进行精磨削,800#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,800#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,800#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,800#的金刚石砂轮沿Z轴方向单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

用粒径为1340#的金刚石砂轮进行精磨削,1340#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,1340#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,1340#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,1340#的金刚石砂轮沿Z轴方向单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得正面平面度为7.1um,反面平面度6.1um。

步骤S44:对玻璃基板进行粗抛加工;

磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为1um-5um的抛光粉;

步骤S45:对玻璃基板进行精抛加工;

精抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为0.5m-3um的抛光粉;

机械抛光结束后,采用平面度影像测试仪,测量玻璃基板的平面度为4.8um、4.2um。

在实际应用中,抛光粉主要为二氧化铈,悬浮在水中的浓度为5wt%-15wt%。

实施例2

光掩膜基板原材料为合成石英玻璃基板,其尺寸为420×520mm(对角线长度668mm),厚度为5.0mm,加工方法包括:

步骤S1:对玻璃基板进行初步处理;

将玻璃基板平放至精雕机的橡胶真空吸盘上,进行磨边、磨棱、倒角工艺加工;

步骤S2:对玻璃基板进行喷淋清洗;

将玻璃基板放置在水槽内,喷淋清洗玻璃基板的正面和反面,喷淋清洗之后,用洁净压缩空气吹干玻璃基板正面和反面的水迹。

步骤S3:获得玻璃基板加工用测量数据,根据测量数据确定加工方案;

用平面度影像测试仪,测量玻璃基板的平面度、平行度、厚度以及表面形状,算出粗磨削加工的总进刀量。

加工方案包括:

选取平面度较差的面作为正面,另一面为背面,所述正面为第一个加工的面;

对玻璃基板进行磨削加工;

对玻璃基板进行抛光加工。

在本实施例中,原始玻璃基板的平面度A面为52um,B面为32um,平行度11um,厚度4.821mm,将平面度较差的A面作为正面。

步骤S4:根据加工方案对玻璃基板进行加工;

将玻璃基板平放在平面磨床的磁吸工作台面上,使用10um、20um、50um厚度的精密间隙尺,测量原材料玻璃基板和工作台面之间的临近间隙,通过合适厚度的精密间隙尺填充调整间隙。

对玻璃基板进行磨削加工包括:选用不同粒径的金刚石砂轮依次对玻璃基板进行粗磨削、半精磨削、精磨削,且每次磨削过后对玻璃基板进行喷淋清洗。

对玻璃基板进行抛光加工包括:依次对玻璃基板进行粗抛、精抛。

步骤S41:对玻璃基板进行粗磨削加工;

用粒径为270#的金刚石砂轮进行粗磨削,270#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,270#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量10um,总进刀量50um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,270#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,270#的金刚石砂轮沿Z轴方向单次进刀量10um,总进刀量30um。磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干。采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S42:对玻璃基板进行半精磨削加工;

用粒径为500#的金刚石砂轮进行半精磨削,500#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,500#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量5um,总进刀量20um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,500#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,500#的金刚石砂轮沿Z轴方向单次进刀量5um,总进刀量20um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S43:对玻璃基板进行精磨削加工;

用粒径为800#的金刚石砂轮进行精磨削,800#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,800#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,800#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,800#的金刚石砂轮沿Z轴方向单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

用粒径为1340#的金刚石砂轮进行精磨削,1340#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,Y轴方向往复运动一次后,1340#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,1340#的金刚石砂轮沿Y轴方向按照300mm/min的速率连续进刀,1340#的金刚石砂轮沿Z轴方向单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S44:对玻璃基板进行粗抛加工;

粗抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为1um-5um的抛光粉;

步骤S45:对玻璃基板进行精抛加工;

精抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为0.5m-3um的抛光粉;

机械抛光结束后,采用平面度影像测试仪,测量玻璃基板的平面度为7.4um、5.8um。

实施例3

光掩膜基板原材料为合成石英玻璃基板,其尺寸为520×800mm(对角线长度954mm),厚度为9.8mm,加工方法包括:

步骤1:对玻璃基板进行初步处理;

将玻璃基板平放至精雕机的橡胶真空吸盘上,进行磨边、磨棱、倒角工艺加工;

步骤S2:对玻璃基板进行喷淋清洗;

将玻璃基板放置在水槽内,喷淋清洗玻璃基板的正面和反面,喷淋清洗之后,用洁净压缩空气吹干玻璃基板正面和反面的水迹。

步骤S3:获得玻璃基板加工用测量数据,根据测量数据确定加工方案;

用平面度影像测试仪,测量玻璃基板的平面度、平行度、厚度以及表面形状,算出粗磨削加工的总进刀量。

加工方案包括:

选取平面度较差的面作为正面,另一面为背面,所述正面为第一个加工的面;

对玻璃基板进行磨削加工;

对玻璃基板进行抛光加工。

在本实施例中,原始玻璃基板的平面度A面为89um,B面为63um,平行度51um,厚度9.807mm,将平面度较差的A面作为正面。

步骤S4:根据加工方案对玻璃基板进行加工;

将玻璃基板平放在平面磨床的磁吸工作台面上,使用10um、20um、50um厚度的精密间隙尺,测量原材料玻璃基板和工作台面之间的临近间隙,通过合适厚度的精密间隙尺填充调整间隙。

对玻璃基板进行磨削加工包括:选用不同粒径的金刚石砂轮依次对玻璃基板进行粗磨削、半精磨削、精磨削,且每次磨削过后对玻璃基板进行喷淋清洗。

对玻璃基板进行抛光加工包括:依次对玻璃基板进行粗抛、精抛。。

步骤S41:对玻璃基板进行粗磨削加工;

用粒径为270#的金刚石砂轮进行粗磨削,270#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,270#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量10um,总进刀量260um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得平面度为12.3um。

再将玻璃翻面,磨削A面,270#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,270#的金刚石砂轮沿Z轴方向单次进刀量10um,总进刀量110um。磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干。采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得平面度为13.7um。

步骤S42:对玻璃基板进行半精磨削加工;

用粒径为500#的金刚石砂轮进行半精磨削,500#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,500#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量5um,总进刀量30um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,500#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,500#的金刚石砂轮沿Z轴方向单次进刀量5um,总进刀量30um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S43:对玻璃基板进行精磨削加工;

用粒径为800#的金刚石砂轮进行精磨削,800#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,800#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,800#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,800#的金刚石砂轮沿Z轴方向单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

用粒径为1000#的金刚石砂轮进行精磨削,1000#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,1000#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,1000#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,1000#的金刚石砂轮沿Z轴方向单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S44:对玻璃基板进行粗抛加工;

粗抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为1um-5um的抛光粉;

步骤S45:对玻璃基板进行精抛加工;

精抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为0.5m-3um的抛光粉;

机械抛光结束后,采用平面度影像测试仪,测量玻璃基板的平面度为7.1um、6.1um。

实施例4

光掩膜基板原材料为合成石英玻璃基板,其尺寸为800×960mm(对角线长度1250mm),厚度为9.8mm,加工方法包括:

步骤1:对玻璃基板进行初步处理;

将玻璃基板平放至精雕机的橡胶真空吸盘上,进行磨边、磨棱、倒角工艺加工;

步骤S2:对玻璃基板进行喷淋清洗;

将玻璃基板放置在水槽内,喷淋清洗玻璃基板的正面和反面,喷淋清洗之后,用洁净压缩空气吹干玻璃基板正面和反面的水迹。

步骤S3:获得玻璃基板加工用测量数据,根据测量数据确定加工方案;

用平面度影像测试仪,测量玻璃基板的平面度、平行度、厚度以及表面形状,算出粗磨削加工的总进刀量。

加工方案包括:

选取平面度较差的面作为正面,另一面为背面,所述正面为第一个加工的面;

对玻璃基板进行磨削加工;

对玻璃基板进行抛光加工。

在本实施例中,原始玻璃基板的平面度A面为250um,B面为993um,平行度67um,厚度10.044mm,将平面度较差的A面作为正面。

步骤S4:根据加工方案对玻璃基板进行加工;

将玻璃基板平放在平面磨床的磁吸工作台面上,使用10um、20um、50um厚度的精密间隙尺,测量原材料玻璃基板和工作台面之间的临近间隙,通过合适厚度的精密间隙尺填充调整间隙。

对玻璃基板进行磨削加工包括:选用不同粒径的金刚石砂轮依次对玻璃基板进行粗磨削、半精磨削、精磨削,且每次磨削过后对玻璃基板进行喷淋清洗。

对玻璃基板进行抛光加工包括:依次对玻璃基板进行粗抛、精抛。

步骤S41:对玻璃基板进行粗磨削加工;

用粒径为270#的金刚石砂轮进行粗磨削,270#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,270#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量10um,总进刀量260um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得平面度为12.3um。

再将玻璃翻面,磨削A面,270#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,270#的金刚石砂轮沿Z轴方向单次进刀量10um,总进刀量110um。磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干。采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量,测得平面度为13.7um。

步骤S42:对玻璃基板进行半精磨削加工;

用粒径为500#的金刚石砂轮进行半精磨削,500#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,500#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量5um,总进刀量30um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,500#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,500#的金刚石砂轮沿Z轴方向单次进刀量5um,总进刀量30um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S43:对玻璃基板进行精磨削加工;

用粒径为800#的金刚石砂轮进行精磨削,800#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,800#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,800#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,800#的金刚石砂轮沿Z轴方向单次进刀量3um,总进刀量10um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

用粒径为1000#的金刚石砂轮进行精磨削,1000#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,Y轴方向往复运动一次后,1000#的金刚石砂轮沿Z轴方向垂直玻璃基板正面断续进刀一次,单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

再将玻璃翻面,磨削A面,1000#的金刚石砂轮沿Y轴方向按照400mm/min的速率连续进刀,1000#的金刚石砂轮沿Z轴方向单次进刀量1um,总进刀量5um,磨削程序完成后,玻璃基板表面采用纯水冲洗干净,再用洁净压缩空气吹干,采用VML7S超精密电子水平仪,对磨削后的玻璃基板表面平面度进行测量。

步骤S44:对玻璃基板进行粗抛加工;

粗抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为1um-5um的抛光粉;

步骤S45:对玻璃基板进行精抛加工;

精抛包括:磨削结束后,使用抛光设备对原材料玻璃基板进行化学机械抛光,玻璃基板平放至星盘内,其上下表面与粗抛垫接触,选用粒度为0.5m-3um的抛光粉;

机械抛光结束后,采用平面度影像测试仪,测量玻璃基板的平面度为12.0um、8.9um。

本发明实施的优点:本发明公开了本发明提供了一种光掩膜基板加工方法,光掩膜基板原材料为玻璃基板,加工方法包括:对玻璃基板进行磨边、磨棱、倒角、喷淋清洗,获得玻璃基板加工用测量数据,根据测量数据确定加工方案,使用不同精度金刚石砂轮依次进行不同精度磨削;磨削后使用抛光设备对玻璃基板依次进行粗抛与精抛,通过使用不同精度金刚石砂轮依次进行不同精度磨削,在快速改善原材料平面度的同时,逐步去除上一次磨削后玻璃基板表面的损伤层,在原材料沿X轴方向往复运动时,金刚石砂轮沿Y轴连续进刀,在玻璃基板行进轨迹类似W型,磨削后可以获得无走刀痕迹和台阶的均匀磨砂表面,对原材料要求不高,工艺流程简便,加工效率高,生产成本低,经济效用高。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种掩膜版的量测补值方法、掩膜版及掩膜版的制备方法

- 一种掩膜版、OLED显示基板及其制备方法

- 基板处理方法、光掩膜的制造方法及光掩膜、以及元件制造方法

- 基板处理方法、光掩膜的制造方法及光掩膜、以及元件制造方法