一种高温热解气化欠氧焚烧无害化处理方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及无害化处理技术领域,具体为一种高温热解气化欠氧焚烧无害化处理方法。

背景技术

高温热解气化欠氧焚烧无害化处理技术是由:高温热解气化技术和欠氧焚烧环境临界点曲线控制技术两部分组成的,其中高温热解气化技术是成熟的技术、广泛应用于石油化工等工业生产当中,主要目的是:将有机固体废弃物进行热裂解和气化反应、使有机固体废弃物生成可燃气体、焦油和残渣;欠氧焚烧环境临界点曲线控制技术,主要目的是:针对高温热解气化的产物可燃气体、焦油进行焚烧无害化处理的一种创新技术。欠氧焚烧环境临界点曲线控制技术,是一种以正弦波曲线控制形式,通过控制进入焚烧环境中的:可燃气体、助燃空气的供给参数和供给方式的手段、营造的焚烧环境既不是富氧状态也不是缺氧状态,是介于缺氧焚烧和富氧焚烧之间的、一种临界点焚烧状态控制技术。运用该技术可以:抑制焚烧环境中氮氧化和物以及其他有害氧化物的生成量,更为重要的是:充分满足可燃气体中焦油成分二次完全气化、并参与焚烧反应的环境条件;是一种针对热解和气化产生的、可燃气体焚烧无害化的、焚烧环境和焚烧方式的控制技术,然而上述技术却缺少针对有机固体废弃物无害化、减量化的高温热解气化欠氧焚烧无害化处理技术。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种高温热解气化欠氧焚烧无害化处理方法,解决了现有技术缺少针对有机固体废弃物无害化、减量化的高温热解气化欠氧焚烧无害化处理技术的问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种高温热解气化欠氧焚烧无害化处理的机理系统,包括立式综合反应塔:

所述塔内设置三级热裂解反应釜、两个独立的高温气化和焚烧区、通过高温焚烧可燃气体的方式、收集和利用焚烧所释放的热能;

所述固体废弃物设置在三级热裂解反应釜中被连续加热,由于各个所述反应釜的反应温度不同,因此所述物料设置在综合反应塔内从上至下、连续发生三次由低到高的热裂解、初级气化温气化和反应过程,所述反应产生的可燃气体、焦油、炭黑收集后,有组织的送入高温气化和焚烧区;

所述高温气化和焚烧区内的环境温度始终设置在一定范围内,来至所述三级热裂解反应釜的产物可燃气体、焦油、炭黑,在所述区域内再次被高温气化,并在所述焚烧区内作为燃料被焚烧掉;

所述焚烧所释放的热能被再次利用并对三级反应釜进行加热,继续维持后续的热解和气化反应过程;

所述焚烧产生的尾气通过两个独立设置的排放口排出,热解和气化反应剩余的无机残留物收集冷却后,通过设置在所述底部的排渣机构有序排出综合反应塔。

优选的,所述高温气化和焚烧区内的环境温度始终设置在850℃~1200℃之间。

一种高温热解气化欠氧焚烧无害化处理方法,具体包括以下步骤:

S1.初步热解

首先在相对密闭的无氧的环境中、加热固体废弃物,使得固体废弃物中的有机物质发生热解反应,生成可燃气体、焦油、炭黑和无机残留物;

S2.高温反应

然后在高温缺氧的环境中热解反应的产物会进一步发生二次高温气化反应,高温气化反应后的剩余产物是可燃气体、焦油和无机残留物;

S3.最终减量化

最终在高温欠氧的环境中、运用欠氧焚烧环境临界点曲线控制技术,焚烧可燃气体和焦油,焚烧释放的热能继续为后续的热解和气化反应提供所需的热能量,焚烧尾气达标排空、剩余的无机残渣收集。通过这一过程实现固体废弃物无害化和减量化目的。

优选的,所述步骤S1中化学反应为无氧的化学反应过程。

优选的,所述步骤S2中化学反应为缺氧的物理反应过程。

优选的,所述步骤S3中化学反应为欠氧的化学反应过程。

优选的,所述步骤S2中高温缺氧环境控制的温度在850℃~1200℃之间。

(三)有益效果

本发明提供了一种高温热解气化欠氧焚烧无害化处理方法。具备以下有益效果:

本发明提供了一种高温热解气化欠氧焚烧无害化处理方法,本发明的方法在处理固体废弃物(包括生活垃圾)无需分拣、只要是有机废弃物均可进行无害化处理、技术的适用性特别广泛,并且除首次启动预热、正常运行时不需要任何辅助燃料助燃,固废物料不接触明火、不直接参与焚烧、焚烧的是可燃气体,是名副其实的热解气化处理工艺技术,尾气排放量相对较少、极大降低了碳排放量、其他各项污染物排放控制指标均低于欧盟标准,同时运营成本超低,两个独立的气化焚烧区均采用欠氧焚烧环境临界点曲线控制技术焚烧可燃气体,因此尾气不需要依靠布袋除尘、活性炭吸附、等离子以及水洗药剂喷淋等传统的、高消耗的设备再次处理,大大降低了成套装置的直接运营成本,而且成套装置的处理量可根据需求进行调整组合、适用范围广泛。

附图说明

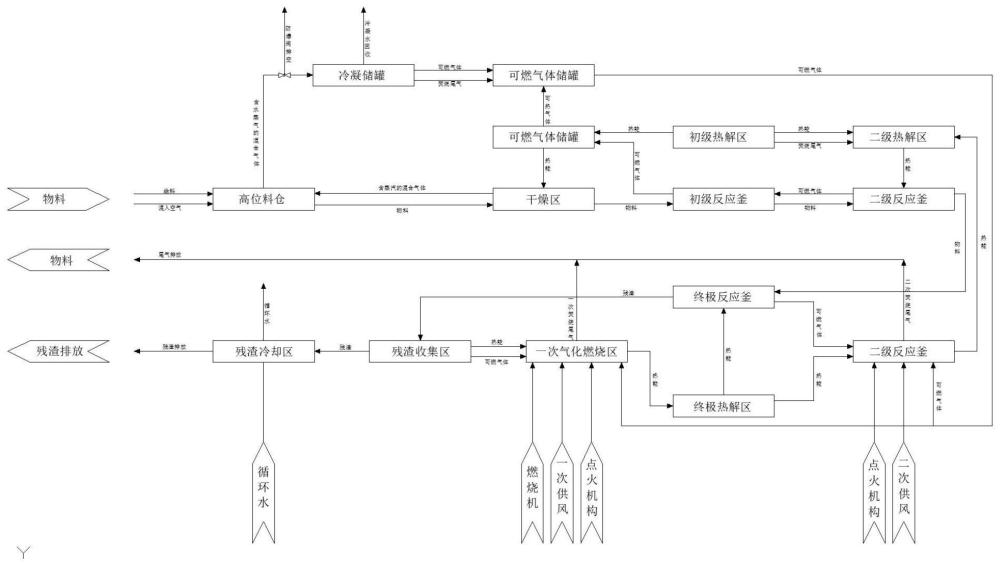

图1为本发明工艺流程图;

图2为本发明装置模型示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

如图1-2所示,本发明实施例提供一种高温热解气化欠氧焚烧无害化处理的机理系统,包括立式综合反应塔:

塔内设置三级热裂解反应釜、两个独立的高温气化和焚烧区、通过高温焚烧可燃气体的方式、收集和利用焚烧所释放的热能,以保证后续热裂解和气化反应的持续进行;

固体废弃物设置在三级热裂解反应釜中被连续加热,由于各个反应釜的反应温度不同,因此物料设置在综合反应塔内从上至下、连续发生三次由低到高的热裂解、初级气化温气化和反应过程,反应产生的可燃气体、焦油、炭黑收集后,有组织的送入高温气化和焚烧区;

高温气化和焚烧区内的环境温度始终设置在一定范围内,来至三级热裂解反应釜的产物可燃气体、焦油、炭黑,在区域内再次被高温气化,并在焚烧区内作为燃料被焚烧掉;

焚烧所释放的热能被再次利用并对三级反应釜进行加热,继续维持后续的热解和气化反应过程;

焚烧产生的尾气通过两个独立设置的排放口排出,热解和气化反应剩余的无机残留物收集冷却后,通过设置在底部的排渣机构有序排出综合反应塔。

高温气化和焚烧区内的环境温度始终设置在850℃~1200℃之间。

一种高温热解气化欠氧焚烧无害化处理方法,具体包括以下步骤:

S1.初步热解

首先在相对密闭的无氧的环境中、加热固体废弃物,使得固体废弃物中的有机物质发生热解反应,生成可燃气体、焦油、炭黑和无机残留物;

S2.高温反应

然后在高温缺氧的环境中热解反应的产物会进一步发生二次高温气化反应,高温气化反应后的剩余产物是可燃气体、焦油和无机残留物;

S3.最终减量化

最终在高温欠氧的环境中、运用欠氧焚烧环境临界点曲线控制技术,焚烧可燃气体和焦油,焚烧释放的热能继续为后续的热解和气化反应提供所需的热能量,焚烧尾气达标排空、剩余的无机残渣收集。通过这一过程实现固体废弃物无害化和减量化目的。

步骤S1中化学反应为无氧的化学反应过程,步骤S2中化学反应为缺氧的物理反应过程,步骤S3中化学反应为欠氧的化学反应过程,步骤S2中高温缺氧环境控制的温度在850℃~1200℃之间.

实施例2:

本发明实施例提供一种高温热解气化欠氧焚烧无害化处理方法,具体包括以下案例:

选择处置的废弃物包括:废旧轮胎、废旧泡沫、废旧塑料、废旧化工纤维、棉被、废旧电子线路板、动物骨骼、小区生活垃圾、饭店餐厨垃圾作为处置对象,实验时间连续4小时。

参观考察和调研多地区的:医疗垃圾集中处置中心、危险废弃物处置企业、工业废弃物处置企业、生活垃圾发电厂、农村生活垃圾焚烧站,进一步确认。因此决定进行技术和设备的中型实验。

中式装备由自动上料系统单元、无害化处理系统单元、预热自用系统单元、烟气排放系统单元组成,其中不包括物料预处理系统、余热回收再利用系统和应急旁路系统。

其中式设备的规格:参照处置医疗废弃物成分要求和条件进行设计的,设计处置能力为(500kg/h~1000kg/h)。也可根据项目需求组合达到每天数十吨的处理能力。并搭载余热回收再利用系统。

利用高温热解气化欠氧焚烧无害化处理技术的中型装备,24小时连续运行实验项目。实验验证:中试装备各系统运行平稳,针对生活垃圾的处置能力为500kg/h以上。本次试验邀请了专业第三方检测机构对包括尾气、残留物(炉渣)的各项排放指标进行了检测,各项指标均低于排放标准、安全防爆机构灵敏可靠达到了初步设计方案的要求,该项技术完全具备进行人工研制的条件。通过对各地的医疗废弃物处置中心、工业废弃物处置中心、城市垃圾发电厂、农村生活垃圾集中焚烧点的考察调研结果,得出的结论是:本发明的技术是具有先进性和唯一性的技术。

应用于小型生活垃圾焚烧无害化处理项目、医疗废弃物焚烧无害化项目和工业废弃物焚烧无害化项目将有广阔的市场前景。根据《允许产废企业通过技术改造方式自行处置危废》的政策,建议寻找和选择产生工业废弃物数量比较大的企业、以合作技术改革处置危废的方式进入市场。为了推广技术占领市场;产生危废的企业是为了减少危废处置成本,这种模式具有可操作性,只要建立一个示范点,就可以达到以点带面大规模推广的效果。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种垃圾焚烧飞灰二噁英无害化处理方法

- 一种用悬浮焚烧技术高温热解无害化处理工业废盐渣的方法

- 一种用悬浮焚烧技术高温热解无害化处理工业废盐渣的方法