载板玻璃的缺陷检测方法和装置

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于载板玻璃检测领域,具体地说是载板玻璃的缺陷检测方法和装置。

背景技术

在传统的载板玻璃缺陷检测中,需要区分气泡、杂质、划痕等缺陷和不影响载板玻璃质量的灰尘和污垢等伪缺陷。此外,根据载板玻璃中存在缺陷的部位(主表面、内部或背面)以及缺陷的深度,所要求的质量级别可能不同。因此,除了检测缺陷外,还需要确定载板玻璃中缺陷在厚度方向上的位置。除了这些检测性能要求之外,缺陷检测方法还需要满足以下工业应用需求:不受载板玻璃尺寸影响而降低检测性能、适用于各种厚度的载板玻璃的缺陷检查过程。

作为区分缺陷和伪缺陷的方法,可以使用组合棒状光源和遮光掩模的透射暗视野光学系统,利用相应的方法通过缺陷和伪缺陷的光散射方向差异来区分它们。然而,由于不同类型的缺陷具有不同的光散射方向性,并且伪缺陷也展示出多样的光散射方向性,仅凭光散射方向性就难以区分缺陷和伪缺陷。此外,由于使用透射光学系统,难以确定载板玻璃厚度方向上的缺陷位置。

另一种所知的区分缺陷和伪缺陷的方法是利用边缘照明(Edge Lighting)方法。该方法通过将光照射到载板玻璃的端面,向内部照射光来检测由缺陷引起的散射光(以下称为边缘照明方法)。从载板玻璃的端面照射进入的光在载板玻璃内部经过多次全反射,然后在存在缺陷的区域散射并从载板玻璃的主表面或背面射出。在此过程中,经过载板玻璃内部的光不会被附着在载板玻璃主表面或背面的伪缺陷散射,因此,如果在载板玻璃的主表面和背面安置摄像机,就可以仅检测到缺陷。此外,通过对主表面和背面摄像机的检测信号进行比对,可以在载板玻璃的厚度方向上部分确定缺陷的位置;

然而,现有的边缘照明方法存在一些问题。由端面照射进入载板玻璃的光被载板玻璃本身吸收,因此在载板玻璃的中央部(平面内的中央部)和边部之间,供应到缺陷的光量不同,载板玻璃的尺寸越大,光量差异就越明显,导致在面内分布时会出现检测性能下降的问题,特别是在更高世代的液晶面板中,从传统的第5代(1100mm x 1250mm)、第6代(1500mm x 1850mm)转变为第7代(1870mm x 2200mm)、第8.5代(2500mm x 2200mm)或更大玻璃时,这个问题变得更加突出。

综上,因此本发明提供了载板玻璃的缺陷检测方法和装置,以解决上述问题。

发明内容

为了解决上述技术问题,本发明提供载板玻璃的缺陷检测方法和装置,以解决现有技术中由端面照射进入载板玻璃的光被载板玻璃本身吸收,因此在载板玻璃的中央部(平面内的中央部)和边部之间,供应到缺陷的光量不同,载板玻璃的尺寸越大,光量差异就越明显,导致在面内分布时会出现检测性能下降的问题等问题。

载板玻璃的缺陷检测方法,包括如下步骤:

采用两组有线状光源和相机,对载板玻璃的表面进行拍摄,两组有线状光源和相机分别拍摄第一图像和第二图像;

对第一图像和第二图像分别进行缺陷候选探测,根据探测结果,确定第一图像和第二图像中是否存在相应位置的缺陷候选;

根据缺陷候选图像的对比度,判断其是实像还是虚像;根据实像或虚像的出现模式,确定缺陷候选位于载板玻璃的主表面、内部或背面;

计算同一缺陷候选在相同相机中出现的两个图像之间的距离,基于这些图像距离,确定缺陷候选位于载板玻璃的主表面、内部或背面;

若第一图像和第二图像都存在,则视为缺陷,若第一图像或第二图像其中一个结果中出现缺陷候选,则视为伪缺陷;

将载板玻璃的厚度作为已知信息,并基于同一缺陷在相同相机中出现的两个图像之间的距离,确定缺陷在载板玻璃厚度方向上的深度。

载板玻璃的缺陷检测方法的装置,包括载板玻璃、输送通道、反射型直观光学机构一和反射型直观光学机构二,所述反射型直观光学机构一包括线状光源一和行扫描相机一,所述反射型直观光学机构二包括线状光源二和行扫描相机二,所述反射型直观光学机构一和反射型直观光学机构二分别设置在输送通道的上下两端,所述输送通道包括多个搬送滚轮,所述载板玻璃设置在搬送滚轮的表面。

进一步的,所述线状光源一和线状光源二结构相同,均为带有开口的光源盒。

进一步的,所述行扫描相机一和行扫描相机二与载板玻璃的法线之间的角度为20~70°。

进一步的,所述扫描相机一和行扫描相机二连接有计算机。

与现有技术相比,本发明具有如下有益效果:

1、本发明通过利用载板玻璃主表面和背面出现的缺陷候选项的图像,可以区分缺陷(如气泡、划痕、异物等)和伪缺陷(如灰尘或污垢),实现在线缺陷检测,此外,本发明可以精确确定载板玻璃中缺陷的位置,并且检测性能不会因载板玻璃的尺寸而降低,并且适用于更广泛的载板玻璃厚度范围,相较于边缘照明方式具有更广泛的适用性,因此适用于玻璃缺陷的检查。

2、本发明通过布置线状光源和行扫描相机,利用光线的反射和传播特性,以连续拍摄和分析载板玻璃的图像来进行缺陷检测,这种方法可以高效地检测载板玻璃的各种缺陷,有助于提高生产质量和效率。

附图说明

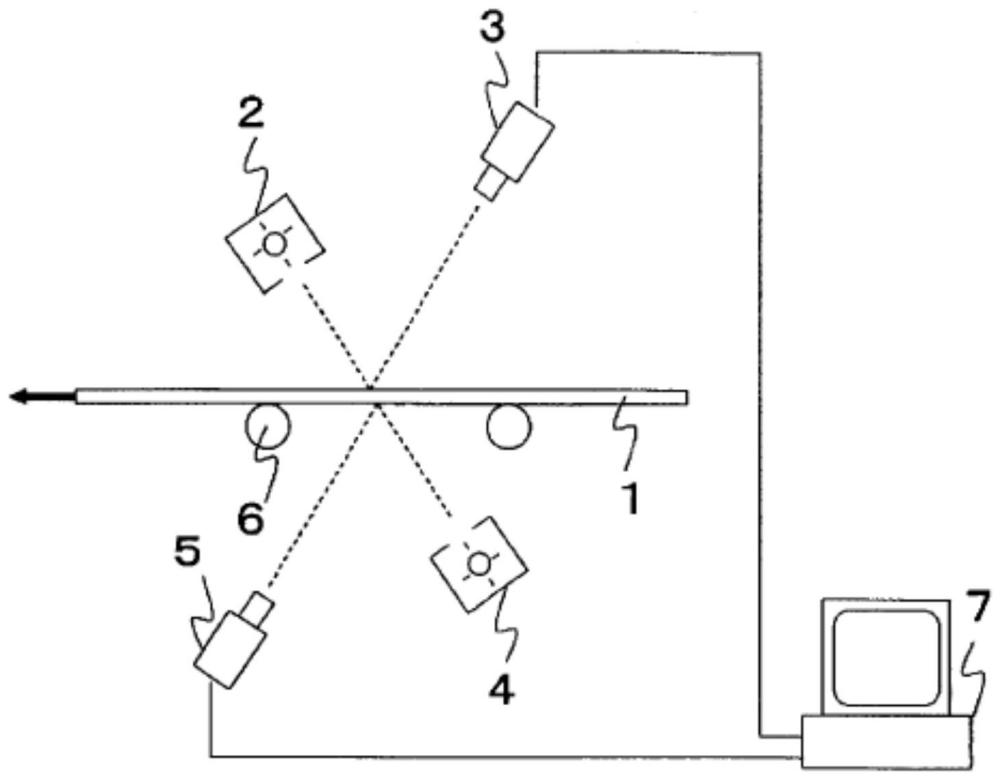

图1是本发明基本结构示意图;

图2是本发明展示上下反射型直观光学机构获得明视野的情况示意图;

图3是本发明展示上部反射型直观光学机构获取载板玻璃主表面缺陷图像的情况示意图;

图4是本发明展示下部反射型直观光学机构获取载板玻璃主表面缺陷图像的情况示意图;

图5是本发明展示上部反射型直观光学机构获取载板玻璃内部缺陷图像的情况示意图;

图6是本发明展示下部反射型直观光学机构获取载板玻璃内部缺陷图像的情况示意图;

图7是本发明展示上部反射型直观光学机构获取载板玻璃背面缺陷图像的情况示意图;

图8是本发明展示下部反射型直观光学机构获取载板玻璃背面缺陷图像的情况示意图;

图9是本发明展示上部反射型直观光学机构获取载板玻璃主表面伪缺陷图像的情况示意图;

图10是本发明展示下部反射型直观光学机构获取载板玻璃主表面伪缺陷图像的情况示意图;

图11是本发明展示上部反射型直观光学机构获取载板玻璃背面伪缺陷图像的情况示意图;

图12是本发明展示下部反射型直观光学机构获取载板玻璃背面伪缺陷图像的情况示意图;

图13是本发明展示不同类型缺陷及其在各摄像机中拍摄的图像之间的关系示意图;

图14是本发明展示下部反射型直观光学机构获取靠近载板玻璃背面的内部缺陷图像的情况示意图;

图15是本发明展示尝试通过本发明区分缺陷和伪缺陷的结果示意图;

图16是本发明展示尝试通过本发明区分主表面缺陷和靠近主表面的内部缺陷的结果示意图;

图17是本发明展示通过本发明测量缺陷深度的结果示意图。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

如图1-17所示,本发明提供载板玻璃的缺陷检测方法,包括如下步骤:

采用两组有线状光源和相机,对载板玻璃的表面进行拍摄,两组有线状光源和相机分别拍摄第一图像和第二图像;

对第一图像和第二图像分别进行缺陷候选探测,根据探测结果,确定第一图像和第二图像中是否存在相应位置的缺陷候选;

根据缺陷候选图像的对比度,判断其是实像还是虚像;根据实像或虚像的出现模式,确定缺陷候选位于载板玻璃的主表面、内部或背面;

计算同一缺陷候选在相同相机中出现的两个图像之间的距离,基于这些图像距离,确定缺陷候选位于载板玻璃的主表面、内部或背面;

若第一图像和第二图像都存在,则视为缺陷,若第一图像或第二图像其中一个结果中出现缺陷候选,则视为伪缺陷;

将载板玻璃的厚度作为已知信息,并基于同一缺陷在相同相机中出现的两个图像之间的距离,确定缺陷在载板玻璃厚度方向上的深度。

载板玻璃的缺陷检测方法的装置,包括载板玻璃1、输送通道、反射型直观光学机构一和反射型直观光学机构二,反射型直观光学机构一包括线状光源一2和行扫描相机一3,反射型直观光学机构二包括线状光源二4和行扫描相机二5,反射型直观光学机构一和反射型直观光学机构二分别设置在输送通道的上下两端,输送通道包括多个搬送滚轮6,载板玻璃1设置在搬送滚轮6的表面。

作为本发明的一种实施方式,线状光源一2和线状光源二4结构相同,均为带有开口的光源盒;

其中,光源盒为荧光灯、具有线状发光部分并通过光纤向卤素灯或者金属卤化物灯提供光导光源的其中一种。

作为本发明的一种实施方式,行扫描相机一3和行扫描相机二5与载板玻璃1的法线之间的角度为20~70°。

作为本发明的一种实施方式,扫描相机一3和行扫描相机5二连接有计算机7。

其中,线状光源一2和行扫描相机一3的接收元件均沿着垂直于载波玻璃1的宽度方向连续排列;

其中,线状光源一2位于载板玻璃1相对于行扫描相机一3的正反射方向上,同样线状光源二4位于载板玻璃1相对于行扫描相机二5的正反射方向上,通过这种布置,行扫描相机一3能够看到线状光源一2的反射图像,而行扫描相机二5能够看到线状光源二4的反射图像,分别形成明视野。

图2(a)展示了行扫描相机一3获得明视野的情况,从线状光源一2发出的光主要经过两条光线路劲到达行扫描相机一3,其中一条是通过载板玻璃1的主表面(载板玻璃1的上侧面)反射的光线路径一8,另一条是通过载板玻璃1的背面(载板玻璃1的下侧面)反射的光线路径二9,行扫描相机一3通过这两条光线路径获得重叠的图像,形成明视野;

图2(b)展示了行扫描相机二5获得明视野的情况,在图2(b)中,从线状光源二4发出的光主要经过两条光线路径到达行扫描相机二5,一条是通过载板玻璃1的背面反射的光线路径三10,另一条是通过载板玻璃1的主表面反射的光线路径四11,行扫描相机二5通过这两条光线路获得重叠的图像,形成明视野;

计算机7通过比较行扫描相机一3和行扫描相机二5获取的图像,检测图像中的缺陷候选,这些缺陷候选区域存在于载板玻璃1主表面、背面或内部的缺陷,以及主表面或背面附近的疑似缺陷,计算机7可以使用图像处理算法和缺陷检测算法来识别和分析这些缺陷候选,并作出相应的判断和决策;

根据通过上述搜索获得的缺陷候选图像的对比度来确定其是实像还是虚像的步骤包括:

当缺陷与光路相交时,缺陷会引起光学行为(折射、散射、反射、吸收或遮光等),从而削弱或增强到达线状光源力行扫描相机的光线。因此,行扫描相机会将缺陷捕捉为比周围明视野暗(或明亮)的图像。

其中,如图3(a)和图3(b),以及图4展示了行扫描相机一3、行扫描相机二5获取位于载板玻璃1的主表面上的缺陷一12的图像的过程,特别是图3(a)显示了缺陷一12同时与光线路径一8和光线路径二9相交的情况。在这种情况下,缺陷一12会对通过光线路径一8和光线路径二9的光产生光学行为,结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的缺陷一12的实像;

另一方面,图3(b)展示了在载板玻璃1进一步传送的情况下,缺陷一12仅与光线路径二9相交的情况,在这种情况下,缺陷一12仅对通过光线路径二9的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的缺陷一12的虚像。图4展示了缺陷一12仅与光线路径四11相交的情况。在这种情况下,缺陷一12仅对通过光线路径四11的光产生光学行为。结果,行扫描相机二5会获取由这两条光线路径产生的图像重叠而形成的缺陷一12的虚像。

图5(a)和(b),以及图6(a)和(b)展示了行扫描相机获取位于载板玻璃1内部的缺陷二13的图像的过程。图5(a)显示了缺陷二13仅与光线路径二9相交的情况。在这种情况下,缺陷二13仅对通过光线路径二9的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的缺陷二13的虚像。图5(b)展示了在载板玻璃1进一步传送的情况下,缺陷二13仅与光线路径二9相交的情况。在这种情况下,缺陷二13仅对通过光线路径二9的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的缺陷二13的虚像。图6(a)展示了缺陷二13仅与光线路径四11相交的情况。在这种情况下,缺陷二13仅对通过光线路径四11的光产生光学行为。结果,行扫描相机二5会获取由这两条光线路径产生的图像重叠而形成的缺陷二13的虚像。图6(b)展示了在载板玻璃1进一步传送的情况下,缺陷二13仅与光线路径四11相交的情况。在这种情况下,缺陷二13仅对通过光线路径四11的光产生光学行为。结果,行扫描相机二5会获取由这两条光线路径产生的图像重叠而形成的缺陷二13的虚像。

图7和图8(a)和(b)展示了两个行扫描相机获取位于载板玻璃1背面的缺陷三14的图像的过程。特别是,图7展示了缺陷三14仅与光线路径二9相交的情况。在这种情况下,缺陷三14仅对通过光线路径二9的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径一8和9产生的图像重叠而形成的缺陷三14的虚像。图8(a)展示了缺陷三14仅与光线路径四11相交的情况。在这种情况下,缺陷三14仅对通过光线路径四11的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的缺陷三14的虚像。

另一方面,图8(b)展示了在载板玻璃1进一步传送的情况下,缺陷三14与光线路径三10和光线路径四11同时交叉的情况。在这种情况下,缺陷三14对通过光线路径三10和光线路径四11的光产生光学行为。结果,行扫描相机二5会获取由这两条光线路径产生的图像重叠而形成的缺陷三14的实像。

图9(a)和(b),以及图10展示了两个行扫描相机获取位于载板玻璃1主表面的拟似缺陷四15的图像的过程。特别是,图9(a)展示了拟似缺陷四15同时与光线路径一8和光线路径二9相交的情况。在这种情况下,拟似缺陷四15对通过光线路径一8和光线路径二9的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的拟似缺陷四15的实像。图9(b)展示了在载板玻璃1进一步传送的情况下,拟似缺陷四15仅与光线路径二9相交的情况。在这种情况下,拟似缺陷四15仅对通过光线路径二9的光产生光学行为。结果,行扫描相机一3会获取由这两条光线路径产生的图像重叠而形成的拟似缺陷四15的虚像。

图10展示了拟似缺陷四15位于光线路径

图10展示了拟似缺陷四15位于光线路径四11的反射点的情况。然而,由于拟似缺陷四15位于载板玻璃1的外部,它不会对通过光线路径四11的光产生光学行为。因此,行扫描相机二5无法获取拟似缺陷四15的图像。

图11和图12(a)和(b)展示了两个行扫描相机获取位于载板玻璃1背面的拟似缺陷五16的图像的过程。特别是,图11展示了拟似缺陷五16位于光线路径二9的反射点的情况。然而,由于拟似缺陷五16位于载板玻璃1的外部,它不会对通过光线路径二9的光产生光学行为。因此,行扫描相机一3无法获取拟似缺陷五16的图像。

另一方面,图12(a)展示了拟似缺陷五16与光线路径四11交叉的情况。在这种情况下,拟似缺陷五16只对通过光线路径四11的光产生光学行为。因此,行扫描相机一3通过光线路径三10和光线路径四11得到的图像重叠,形成拟似缺陷五16的虚像。图12(b)展示了随着载板玻璃1的进一步传送,拟似缺陷五16与光线路径三10和光线路径四11同时交叉的情况。在这种情况下,拟似缺陷五16对通过光线路径三10和光线路径四11的光产生光学行为。因此,行扫描相机二5通过光线路径三10和光线路径四11得到的图像重叠,形成拟似缺陷五16的实像。

将缺陷候选视为拟似缺陷的步骤进行说明:由于埃尘、污垢等拟似缺陷附着在载板玻璃的主表面或背面之一(如果在内部则视为缺陷),因此缺陷和拟似缺陷图像的出现模式可以通过图9到图12中的任意一种情况进行说明。

将缺陷候选视为拟似缺陷的步骤以及确定缺陷候选位于载板玻璃的主表面、内部或背面的步骤进行说明:图13(a)至(e)说明了缺陷类型与每个相机拍摄的图像之间的关系。根据这些图示,根据缺陷类型和位置的不同,由每个行扫描相机获取的缺陷候选图像的模式也不同。表1列出了缺陷和拟似缺陷在行扫描相机获得的图像中的出现模式。另外注意,若同一缺陷在同一行扫描相机中观察到两个图像,则将这些图像视为一对,并称之为“双重图像”。

如下表:

由上述表格可知,在载板玻璃1的内部存在缺陷时,上下两个行扫描相机分别获取两个虚像,如表中所示。然而,如果缺陷位于主表面或背面附近,则可能会出现两个虚像重叠的情况,从视觉上只能看到一个图像。

在载板玻璃1的内部存在缺陷时,上下两个行扫描相机分别获取两个虚像,如表中所示。然而,如果缺陷位于主表面或背面附近,则可能会出现两个虚像重叠的情况,从视觉上只能看到一个图像。例如,对于靠近背面的内部缺陷,上方行扫描相机捕捉到的虚像会重叠,从视觉上只能看到一个图像。同样,对于靠近主表面的内部缺陷,下方行扫描相机捕捉到的虚像会重叠,从视觉上只能看到一个图像。

即使在这种情况下,由于本发明使用了两台行扫描相机,因此可以利用虚像不重叠的另一台行扫描相机的图像来准确确定载板玻璃中缺陷的位置。在此过程中,本发明利用双重图像的对比度和由两个构成双重图像的图像之间的距离。

首先,利用双重图像的对比度的方法解释。对于相同的缺陷或疑似缺陷,如果同时获得实像和虚像,相对而言,实像的对比度较强。这是因为在实像形成过程中,两条光线路径与缺陷相交,而在虚像形成过程中,只有一条光线路径与缺陷相交。正如表1所示,行扫描相机捕捉到的双重图像将成为实像和虚像的组合,当缺陷位于主表面或背面时。然而,如果缺陷位于载板玻璃的内部,则双重图像将成为虚像之间的组合。一般而言,当缺陷位于载板玻璃的主表面或背面时,双重图像的对比度存在差异,而当缺陷位于内部时,对比度则没有差异。因此,通过比较双重图像的对比度,可以确定缺陷是位于载板玻璃的内部还是主表面(或背面)。

接下来,利用构成双重图像的两个图像之间的距离的方法解释。图14显示了行扫描相机二5捕捉到靠近背面的内部缺陷六17的图像的情况。行扫描相机二5有两次机会捕捉到缺陷六17的图像。一次是当内部缺陷六17位于点17a处,另一次是当内部缺陷六17位于点17b处。点17a和17b之间的距离18与缺陷六17在载板玻璃1的主表面到内部的深度成比例。

其中,计算同一缺陷候选在同一相机中出现的两个图像之间的距离的步骤包括:

若载板玻璃1以恒定速度运输且行扫描相机的扫描速度保持恒定,那么距离18将被观察为构成图像的双重图像中两个图像之间的距离;

基于这两个图像之间的距离,可以确定缺陷候选位于载板玻璃的主表面、内部或背面;

当缺陷六17位于背面时,距离18最长。若预先知道构成双重图像的两个图像之间的距离的最大值,则可以通过与实际双重图像构成的两个图像的距离;

如图14中,示范用于说明靠近背面的内部缺陷的区分方法。同样的区分方法也适用于靠近主表面的内部缺陷。在这种情况下,可以使用位于载板玻璃1上方的行扫描相机一3捕捉到的双重图像来区分缺陷是位于内部还是主表面。

确定载板玻璃的厚度方向上的缺陷深度的步骤包括:

若只知道载板玻璃1存在缺陷的部位(主表面、内部或背面),而且还知道载板玻璃的厚度,则可以利用距离18与缺陷深度成比例的关系,将构成双重图像的两个图像之间的距离转换为缺陷的深度。

实施例一

采用厚度为0.7毫米的液晶面板用载板玻璃作为载板玻璃1,进行了本发明有效性的研究,具体步骤如下:

根据图1所示的基本结构,准备了两台行扫描相机、两个线状光源灯以及用于反射明场光学系统的载板玻璃的上下放置方式,行扫描相机的光轴与载板玻璃1的法线之间的夹角设定为30度,通过搬送滚筒以每秒100毫米的速度搬送载板玻璃1;

连续扫描上下的行扫描相机,将缺陷和潜在缺陷附近的图像裁剪出来,然后,将上下行扫描相机对于相同缺陷或潜在缺陷(即缺陷候选图像)的图像进行配对,尝试区分缺陷和潜在缺陷、定位缺陷在板厚方向上的位置、测量缺陷在板厚方向上的深度;

图15显示了预先在载板玻璃1的主表面上撒布的尘埃作为潜在缺陷,并检查了上下行扫描相机的检测信号的结果,在图15中,A表示上部行扫描相机的检测信号,B表示下部行扫描相机的检测信号,横轴表示各个潜在缺陷,纵轴表示上下行扫描相机的检测信号强度。检测信号强度用信噪比(SN比)表示,表示已经除去噪声水平的检测信号。

如图15所示,上部行扫描相机明显检测到各个尘埃,而下部行扫描相机则没有检测到,因此,通过这个验证,确认可以区分缺陷和潜在缺陷。

如图16显示了试图区分距离主表面10μm以内(事先测量)的内部缺陷和位于主表面上的缺陷的结果;

其中,在图16中,A表示表面上的缺陷,B表示距离主表面10μm以内的缺陷,横轴表示构成二重像的两个像在行扫描相机视野中首先进入的像的检测信号强度,纵轴表示构成二重像的两个像在行扫描相机视野中第二个进入的像的检测信号强度。

检测信号强度与图15类似,用信噪比(SN比)表示。从图16中可以明显看出,位于主表面上和位于内部的缺陷之间存在检测信号强度(对比度)的差异。当缺陷位于主表面时,与第二个进入行扫描相机视野的像相比,第一个进入行扫描相机视野的像的检测信号相对较强。

另一方面,当缺陷位于内部时,即使距离主表面10μm以内,两个像的检测信号强度也是相近的。因此,通过这个验证,确认可以准确定位载板玻璃厚度方向上的缺陷位置。需要注意的是,图中的虚线理想情况下应该是通过坐标轴原点的直线。

如图17显示了确定构成二重像的两个像之间距离与缺陷主表面的深度之间的关系的结果。图17(a)表示上部行扫描相机的结果,图17(b)表示下部行扫描相机的结果。

由图中可以明显看出,缺陷的深度与构成二重像的两个像之间的距离成比例,可以用一次函数来描述,并且具有很高的相关性。通过利用这种关系,可以从构成二重像的两个像之间的距离精确测量缺陷的深度。由于本发明在载板玻璃1的上下方放置相机,即使在一个行扫描相机上出现二重像重叠的情况,另一个行扫描相机上仍然会分离出二重像。

因此,根据缺陷的深度,可以调整上下行扫描相机的分工,并且可以在整个厚度范围内测量缺陷的深度,如图17(a)和(b)所示。通过这个验证,确认可以精确测量缺陷的深度。

正如上述所述,本发明能区分缺陷和疑似缺陷,并能够提高透明板状体中缺陷位置的确定精度,因此可以期望提高缺陷检测的判定精度。

本发明的实施方式是为了示例和描述起见而给出的,尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种定量检测玻璃亚表面缺陷的装置及方法

- 纤维金属层板缺陷线性调频脉冲相干激光激励红外热波相消干涉检测装置及方法

- 用于载板玻璃的紫外光透过率测试装置及设备

- 玻璃板的缺陷检测装置和制造方法、玻璃板制品、玻璃板的好坏判定装置和检查方法

- 玻璃板的缺陷检测装置和制造方法、玻璃板制品、玻璃板的好坏判定装置和检查方法