一种刮板运输机链条寿命预测及断链位置判别方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及检测技术领域,尤其涉及一种刮板运输机链条寿命预测及断链位置判别方法。

背景技术

目前,在煤矿中使用刮板输送机进行运输的过程中,刮板输送机可能出现断链现象,不仅影响煤矿井下开采工作的工作效率,还危害井下工作人员安全,在工程实际中存在着诸多弊端,若人工对其进行监测,无法达到实时性,并且仅能在断链现象发生时进行判断,并不能在断链现象未发生时对当前工作进行预警,缺乏主动性,一旦发生断链,维修需消耗大量时间,造成大幅时间浪费,降低煤矿井下开采工作的安全性与可靠性。

因此,有必要设计一种更好的检测技术,以解决上述问题。

发明内容

本发明要解决的技术问题是针对上述现有技术的不足,提供一种刮板运输机链条寿命预测及断链位置判别方法,对刮板输送机的刮板进行改造,每间隔固定的距离在刮板输送机的刮板上安装磁块,使其具有磁性,通过霍尔传感器监测具有磁性的刮板之间通过霍尔传感器的时间间隔,根据时间间隔的变化判断当前刮板输送机是否出现断链现象或存在断链隐患,完成刮板输送机的寿命预测及断链位置判别工作。

为解决上述技术问题,本发明所采取的技术方案是:

一种刮板运输机链条寿命预测及断链位置判别方法,在刮板输送机的刮板上安装磁块,在刮板输送机的机头与机尾链轮保护壳外表面的左右两侧设置霍尔传感器,利用安装磁块的相邻刮板通过霍尔传感器的时间间隔进行刮板输送机的断链检测;

所述机头链轮保护壳外表面的每侧沿刮板输送机运动方向安装两个霍尔传感器,机尾链轮保护壳外表面的每侧安装一个霍尔传感器,左右两侧安装的霍尔传感器位置相对于与刮板短边平行的刮板中心线完全对称;

刮板上安装的磁块对称安装在刮板的左右两端的中部;安装有磁块的刮板之间的两两距离完全相同;安装有磁块的刮板中有一个刮板上左右两端各安装有两个磁块,将该刮板定义为第1块刮板;其他安装有磁块的刮板左右两端各安装一个磁块,并按照刮板输送机机头至机尾的方向依次定义为第2块刮板、第3块刮板、......、第i块刮板、......、第n块刮板;

安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器时,左右两侧的霍尔传感器会感应磁块发出脉冲信号,该脉冲信号经A/D转换器转换处理后通过信号收发装置反馈至工控机,当下一个安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器时,左右两侧的霍尔传感器会再次感应磁块发出脉冲,并经由A/D转换器和信号收发装置反馈至工控机;在运行过程中刮板输送机匀速运行,系统工控机内部设有模块化程序,能自动计算当前线速度下相邻两个安装有磁块的刮板上左右两端的磁块分别通过机头链轮保护壳外表面对应一侧的霍尔传感器时所需的时间间隔,将左右两侧的时间间隔分别进行记录,并与理论时间间隔进行比较,判断当前刮板输送机的运行状态,确定刮板输送机当前是否存在故障隐患,是否需要检修;

刮板输送机运行当前运行线速度、电动机功率与转速、实时负载均由刮板输送机自身模块传递至工控机,工控机能够实时掌握刮板输送机以上参数,并且根据判断的当前刮板输送机的运行状态发出控制信号,由信号收发装置反馈至刮板输送机,控制刮板输送机的运行。

进一步地,所述第1块刮板,每端安装的两个磁块之间的横向距离与机头链轮保护壳外表面每侧安装的两个霍尔传感器之间的横向距离相同;当机头链轮保护壳外表面的同侧两霍尔传感器同时检测到脉冲信号时,记为第1块刮板通过,之后每次安装有磁块的刮板通过机头链轮保护壳外表面的霍尔传感器时,先感应到磁块的霍尔传感器会感应磁块发出脉冲信号,工控机内部程序对刮板编号自加。

进一步地,当第1块刮板经过机头链轮保护壳外表面的霍尔传感器时,工控机能够根据机头链轮保护壳外表面与机尾链轮保护壳外表面的霍尔传感器的距离和相邻两块安装有磁块的刮板之间的距离,判断已经经过机尾部或即将经过机尾部的刮板为第几块刮板。

进一步地,所述工控机判断当前刮板输送机的运行状态的具体方法为:

当刮板链处于原长状态时,将相邻两个安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器的时间间隔定义为刮板输送机链条正常状态通过所需时间A;当刮板链发生最大形变,刮板链处于拉伸极限状态时,将相邻两个安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器的时间间隔定义为刮板输送机链条最大拉伸状态下通过所需时间B;因测量过程、信号传输过程、霍尔传感器的安装、刮板改造过程和磁块安装过程中均会存在误差,因此,左右两侧霍尔传感器感应脉冲进而工控机记录时间后得到的时间间隔必然存在误差,将最大误差状态下相邻两个安装有磁块的刮板在左右两侧霍尔传感器感应的时间间隔的差值定义为刮板输送机刮板两侧通过时间最大误差C;若一侧刮板链磨损较大,出现明显拉长,另一侧刮板链磨损较小,拉长不明显,刮板输送机的刮板会出现明显偏摆,将这种情况下相邻两个安装有磁块的刮板在左右两侧霍尔传感器感应的时间间隔的差值定义为刮板输送机刮板最大偏摆状态下两侧通过时间差D;

工控机计算相邻两个安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器时,两刮板左、右两端的磁块分别经过对应一侧的霍尔传感器所需的时间间隔,将第i块刮板左端磁块经过机头链轮保护壳外表面霍尔传感器与第i+1块刮板左端磁块经过机头链轮保护壳外表面霍尔传感器的时间间隔定义为t

若t

若t

若t

进一步地,经过上述判断,若发现第i块刮板与第i+1块刮板之间出现异常,则根据当前刮板输送机运行的线速度v、第i块刮板经过机头链轮保护壳外表面霍尔传感器与第1块刮板经过机头链轮保护壳外表面霍尔传感器之间的时间间隔T

进一步地,若刮板输送机负载变化明显,必然出现速度的变化,此时,刮板输送机链条正常状态通过所需时间A、刮板输送机链条最大拉伸状态下通过所需时间B、刮板输送机刮板两侧通过时间最大误差C和刮板输送机刮板最大偏摆状态下两侧通过时间差D均发生变化,此时工控机计算新的速度条件下相邻两个安装有磁块的刮板通过机头链轮保护壳外表面的霍尔传感器的时间间隔,若霍尔传感器在相邻两个安装有磁块的刮板之间,则从下一个安装有磁块的刮板经过霍尔传感器开始使用新的时间监控,舍弃当前监测结果,从下一次磁块经过霍尔传感器开始记录时间,判断刮板输送机运行状态。

采用上述技术方案所产生的有益效果在于:本发明提供的刮板运输机链条寿命预测及断链位置判别方法,利用安装有磁块的刮板与霍尔传感器联合使用对刮板输送机断链进行检测,能够判断刮板输送机是否出现断链现象,若出现断链现象,当前断链为双侧断链还是单侧断链,若为单侧断链,那么当前断链现象发生在哪一侧;并且当刮板输送机未出现断链现象时,还能够预判当前状态是否存在断链隐患,以及刮板是否存在偏摆现象,若存在断链隐患与偏摆现象,将及时停机检修,防止刮板输送机继续运行造成断链现象,发生危险,解决了刮板输送机寿命预测与断链监控缺少实时性的问题,极大减少人员伤亡与财产损失。

附图说明

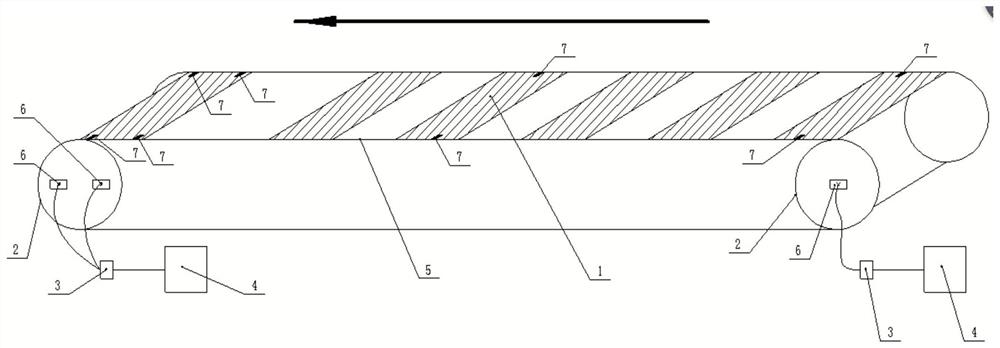

图1为本发明实施例提供的刮板运输机改造后的总体结构示意图;

图2为本发明实施例提供的第1块刮板和第2块刮板的磁块安装示意图;

图3为本发明实施例提供的刮板链S-N曲线;

图4为本发明实施例提供的刮板输送机链条寿命预测及断链预警程序框图。

图中:1、刮板;2、链轮保护壳;3、A/D转换器;4、信号收发装置;5、刮板链;6、霍尔传感器;7、磁块。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

本实施例提供一种刮板运输机链条寿命预测及断链位置判别方法,该方法在刮板输送机的刮板上安装磁块,在刮板输送机的机头与机尾链轮保护壳外表面的左右两侧设置霍尔传感器,利用安装磁块的相邻刮板通过霍尔传感器的时间间隔进行刮板输送机的断链检测。

如图1和图2所示,机头链轮保护壳外表面的每侧沿刮板输送机运动方向安装两个霍尔传感器,机尾链轮保护壳外表面的每侧安装一个霍尔传感器,左右两侧安装的霍尔传感器位置相对于与刮板短边平行的刮板中心线对称。刮板上安装的磁块对称安装在刮板的左右两端的中部。安装有磁块的刮板之间的两两距离完全相同。安装有磁块的刮板中有一个刮板上左右两端各安装有两个磁块,将该刮板定义为第1块刮板,每端安装的两个磁块之间的横向距离与机头链轮保护壳外表面每侧安装的两个霍尔传感器之间的横向距离相同。其他安装有磁块的刮板左右两端各安装一个磁块,并按照刮板输送机机头至机尾的方向依次定义为第2块刮板、第3块刮板、......、第i块刮板、......、第n块刮板。当机头链轮保护壳外表面的同侧两霍尔传感器同时检测到脉冲信号时,记为第1块刮板通过,之后每次安装有磁块的刮板通过机头链轮保护壳外表面的霍尔传感器时,先感应到磁块的霍尔传感器会感应磁块发出脉冲信号,工控机内部程序对刮板编号自加。

安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器时,左右两侧的霍尔传感器会感应磁块发出脉冲信号,该脉冲信号经A/D转换器转换处理后通过信号收发装置反馈至工控机,当下一个安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器时,左右两侧霍尔传感器会再次感应磁块发出脉冲,并经由A/D转换器和信号收发装置反馈至工控机。在运行过程中刮板输送机匀速运行,系统工控机内部设有模块化程序,能自动计算当前线速度下相邻两个安装有磁块的刮板上左右两端的磁块分别通过机头链轮保护壳外表面对应一侧的霍尔传感器时所需的时间间隔,将左右两侧的时间间隔分别进行记录,并与理论时间间隔进行比较,判断当前刮板输送机的运行状态,确定刮板输送机当前是否存在故障隐患,是否需要检修。

如图3所示,刮板链的疲劳寿命曲线即S-N曲线能够反映刮板链的寿命与载荷的关系,在a点之前,刮板链5发生的形变均为弹性形变,形变后会恢复,不会影响刮板链5的长度,刮板链5处于原长状态,工控机根据安装有磁块7的两个相邻刮板1之间的距离和刮板输送机当前的运行线速度判断相邻两个刮板1经过机头部霍尔传感器6的时间间隔,将这一间隔时间定义为A—刮板输送机链条正常状态通过所需时间。当S-N曲线处于b点时,刮板链5已经发生最大形变,若形变继续增大存在断链危险,将此应力状态下刮板链5处于拉伸极限状态下,计算相邻两个安装有磁块7的刮板1经过机头部霍尔传感器6的时间间隔,并将其定义为B—刮板输送机链条最大拉伸状态下通过所需时间。同时,由于左右两侧磁块7通过霍尔传感器6必然出现时间间隔,测量过程、信号传输过程以及传感器安装、刮板1改造过程和磁块7安装过程,误差难免,因此,两侧霍尔传感器6记录的时间差必然存在误差,定义C—刮板输送机刮板两侧通过时间最大误差。若一侧刮板链5磨损较大,出现明显拉长,另一侧刮板链5磨损较小,拉长不明显,刮板输送机的刮板1会出现明显偏摆,定义D—刮板输送机刮板最大偏摆状态下两侧通过时间差,若超过这一时间差则出现单侧断链现象。

如图4所示,工控机判断当前刮板输送机的运行状态的具体方法如下。

工控机计算相邻两个安装有磁块的刮板经过机头链轮保护壳外表面的霍尔传感器时,两刮板左、右两端的磁块分别经过对应一侧的霍尔传感器所需的时间间隔,将第i块刮板左端磁块经过机头链轮保护壳外表面霍尔传感器与第i+1块刮板左端磁块经过机头链轮保护壳外表面霍尔传感器的时间间隔定义为t

若t

若t

若t

当第1块刮板经过机头链轮保护壳外表面的霍尔传感器时,工控机能够根据机头链轮保护壳外表面与机尾链轮保护壳外表面的霍尔传感器的距离和相邻两块安装有磁块的刮板之间的距离,判断已经经过机尾部或即将经过机尾部的刮板为第几块刮板。

刮板输送机运行当前运行线速度、电动机功率与转速、实时负载均由刮板输送机自身模块传递至工控机,工控机能够实时掌握刮板输送机以上参数,并且根据判断的当前刮板输送机的运行状态发出控制信号,由信号收发装置反馈至刮板输送机,控制刮板输送机的运行。若刮板输送机负载变化明显,必然出现速度的变化,此时,刮板输送机链条正常状态通过所需时间A、刮板输送机链条最大拉伸状态下通过所需时间B、刮板输送机刮板两侧通过时间最大误差C和刮板输送机刮板最大偏摆状态下两侧通过时间差D均发生变化,此时工控机计算新的速度条件下相邻两个安装有磁块7的刮板1通过机头链轮保护壳外表面的霍尔传感器6的时间间隔,若霍尔传感器6在相邻两个安装有磁块7的刮板1之间,则从下一个安装有磁块7的刮板1经过霍尔传感器6开始使用新的时间监控,舍弃当前监测结果,从下一次磁块7经过霍尔传感器6开始记录时间,判断刮板输送机运行状态。

采用上述刮板运输机链条寿命预测及断链位置判别方法的应用如下:

首先,当安装有两个磁块7的刮板1经过刮板输送机机头部时,工控机记录,将其定义为第1块刮板;接着,控制系统工作,经过上述判别方法判断之后,若判断出第i块刮板与第i+1块刮板之间出现异常,则根据当前刮板输送机运行的线速度v、第i块刮板经过机头链轮保护壳外表面霍尔传感器与第1块刮板经过机头链轮保护壳外表面霍尔传感器之间的时间间隔T

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明权利要求所限定的范围。

- 一种刮板运输机链条寿命预测及断链位置判别方法

- 一种刮板运输机链条寿命预测及断链位置判别方法