半导体装置及其制造方法、以及在半导体装置的制造中使用的结构体

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及一种半导体装置及其制造方法、以及在半导体装置的制造中使用的结构体。

背景技术

以往,在将半导体芯片(chip)与基板连接时,引线接合(wire bonding)被广泛应用。引线接合是使用金线等金属细线连接半导体芯片与基板的方式。为了应对针对半导体装置(以下,称为“半导体封装”)的高功能化、高积体化及高速化等要求,被称为倒装芯片(flip chip)连接的方式正在推广。倒装芯片连接是在半导体芯片或基板上形成称为凸块(bump)的导电性突起而在半导体芯片与基板之间直接连接的方式。

如上所述,半导体封装除了高功能化以外,还要求薄型化及小型化。作为要求进一步的小型化、薄型化及高功能化的半导体封装,芯片堆叠(chip stack)型封装、堆叠式封装(Package On Package,POP)、硅穿孔(Through Silicon Via,TSV)等也开始普及。由于芯片被配置为立体状而不是平面状,因此这些半导体封装能够减小尺寸。例如,专利文献1公开了第一半导体元件(例如控制器)被埋入用于黏合第二半导体元件的黏合膜的方式的半导体装置。

以往技术文献

专利文献

专利文献1:日本特开2015-120836号公报

发明内容

发明要解决的技术课题

根据本发明者等人的研究,如专利文献1所记载的半导体装置,在将基板上的第一芯片埋入黏合膜的情况下,存在容易产生空隙的问题。并且,为了抑制空隙产生,若使用流动性优异的比较软的黏合膜,则经由黏合膜黏合的第二芯片的位置发生偏移或应变,在此基础上再层叠多个芯片容易变得困难。除此之外,需要使用具有能够埋入第一芯片的充分的厚度的黏合膜,从而有可能半导体封装变厚。

本发明者等人研究了代替将第一芯片埋入黏合膜,而通过在配置第一芯片的位置周围配置间隔物来形成空间,在该空间内配置第一芯片后,用密封材料填充空间的结构。其结果发现,在利用密封材料填充空间时,若间隔物的上表面的高度与第一芯片的上表面的高度存在偏差,则利用密封材料的填充容易变得困难。

本发明提供一种第一芯片搭载于基板上且第二芯片配置于第一芯片的上方的结构的半导体装置的制造方法,其能够抑制半导体装置变得过厚,同时能够容易实施用密封材料密封第一芯片及第二芯片的工作的制造方法。并且,本发明提供一种不过厚且密封材料的填充性优异的半导体装置及在该半导体装置的制造中所使用的结构体。

用于解决技术课题的手段

本发明所涉及的半导体装置的制造方法包括:(A)准备结构体的工序,所述结构体具备基板、配置于基板上的第一芯片、及在基板上配置于第一芯片的周围的多个间隔物;(B)准备带黏合剂片的芯片的工序,所述带黏合剂片的芯片具备尺寸大于第一芯片的第二芯片、及设置于第二芯片的一个面的黏合剂片;(C)以带黏合剂片的芯片的黏合剂片与多个间隔物的上表面接触的方式,将第二芯片配置于第一芯片的上方的工序;以及(D)将第一芯片、间隔物、及第二芯片密封的工序,在实施(D)工序之前,间隔物的上表面的高度与第一芯片的上表面的高度一致。另外,此处所谓“一致”是指,间隔物的上表面的高度与第一芯片的上表面的高度之差小于10μm。

在实施上述(D)工序之前,间隔物的上表面的高度与第一芯片的上表面的高度一致是指,在(C)工序中所配置的带黏合剂片的芯片的黏合剂片也与第一芯片的上表面接触。假设,第一芯片的上表面与黏合剂片不接触,而两者之间存在间隙,则在该间隙中难以填充密封材料,容易产生空隙。另一方面,如果充分扩大第一芯片的上表面与黏合剂片之间的间隔,则虽然密封材料的填充性提高,但是有可能半导体装置变厚。与此相对,根据本发明的制造方法,能够兼顾密封材料的优异填充性与半导体装置的薄型化。

在本发明的制造方法中,只要在实施(D)工序之前,间隔物的上表面的高度与第一芯片的上表面的高度一致即可。例如,在(A)工序中准备的结构体中,间隔物的上表面的高度与第一芯片的上表面的高度可以一致,或者,在(A)工序中所准备的结构体中,间隔物的上表面高于第一芯片的上表面,在之后的(C)工序中,可以通过用带黏合剂片的芯片压扁间隔物,使间隔物的上表面的高度与第一芯片的上表面的高度一致。

上述间隔物的一个方式是具备芯片、及设置在该芯片的一个面的黏合剂片的虚设芯片。如上所述,在(C)工序中,在通过用带黏合剂片的芯片压扁间隔物来调整间隔物的高度的情况下,优选为虚设芯片所具备的黏合剂片比带黏合剂片的芯片所具备的黏合剂片软。并且,优选为虚设芯片所具备的黏合剂片比带黏合剂片的芯片所具备的黏合剂片厚。

从半导体装置的高速化的观点出发,优选为第一芯片通过倒装芯片连接而搭载于基板。在通过倒装芯片连接将第一芯片搭载于基板的情况下,与使用黏合膜黏合于基板的情况相比,连接部的高度容易产生偏差,其结果,第一芯片的上表面的高度位置容易产生偏差。因此,在通过倒装芯片连接搭载第一芯片的情况下,优选为在(A)工序中准备间隔物的上表面高于第一芯片的上表面的结构体,以便在(C)工序中能够通过用带黏合剂片的芯片压扁间隔物来调整间隔物的高度。

本发明所涉及的半导体装置具备:基板;第一芯片,配置于基板上;多个间隔物,配置于基板上且配置于第一芯片的周围;第二芯片,配置于第一芯片的上方,尺寸大于第一芯片;黏合剂片,将多个间隔物与第二芯片黏合;以及密封材料,将第一芯片、间隔物及第二芯片密封,黏合剂片与第一芯片的上表面接触。第一芯片例如是控制器芯片。

上述半导体装置能够通过本发明所涉及的制造方法来制造。本发明所涉及的半导体装置中,由于黏合剂片与第一芯片的上表面接触,因此不会过厚且密封材料的填充性优异。

本发明提供一种在上述半导体装置的制造中使用的结构体。第一方式的结构体具备基板、配置在基板上的第一芯片、以及配置在基板上且配置在第一芯片周围的多个间隔物,间隔物的上表面的高度与第一芯片的上表面的高度一致。第二方式的结构体具备基板、配置在基板上的第一芯片、以及配置在基板上且配置在第一芯片的周围的多个间隔物,间隔物的上表面高于第一芯片的上表面,间隔物包含通过被压扁,使间隔物的上表面的高度与第一芯片的上表面的高度一致的材料。

本发明的结构体也可以为还具备第二芯片的方式。该方式的结构体具备:基板;第一芯片,配置于基板上;多个间隔物,配置于基板上且配置于第一芯片的周围;第二芯片,配置于第一芯片的上方,尺寸大于第一芯片;以及黏合剂片,将多个间隔物与第二芯片黏合,黏合剂片与第一芯片的上表面接触。

发明效果

根据本发明,提供一种第一芯片搭载于基板上且第二芯片配置于第一芯片的上方的结构的半导体装置的制造方法,其能够抑制半导体装置变得过厚,同时能够容易实施用密封材料密封第一芯片及第二芯片的工作的制造方法。并且,根据本发明,提供一种不过厚且密封材料的填充性优异的半导体装置及在该半导体装置的制造中使用的结构体。

附图说明

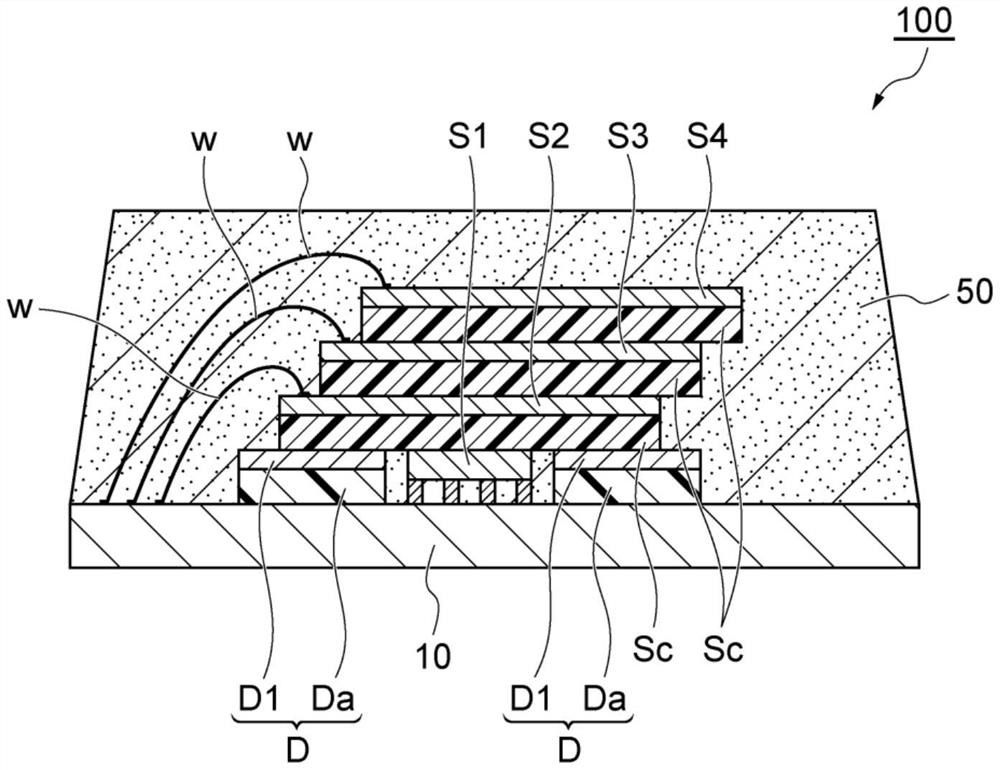

图1是示意性表示本发明所涉及的半导体装置的第一实施方式的剖视图。

图2(a)及图2(b)是示意性地表示第一芯片与多个虚设芯片的位置关系的例子的平面图。

图3(a)~图3(e)是示意性地表示制造虚设芯片的过程的一例的剖视图。

图4是示意性地表示本发明所涉及的在半导体装置的制造中使用的结构体的第一实施方式的剖视图。

图5是示意性地表示带黏合剂片的芯片的一例的剖视图。

图6是示意性地表示在图4所示的结构体上压接图5所示的带黏合剂片的芯片的状态的剖视图。

图7是示意性地表示本发明所涉及的在半导体装置的制造中使用的结构体的另一实施方式的剖视图。

图8是示意性地表示在图7所示的结构体上压接图5所示的带黏合剂片的芯片的状态的剖视图。

具体实施方式

以下,适当参考附图,对本发明的实施方式进行说明。在以下的说明中,对相同或相当部分标注相同符号,并省略重复说明。并且,上下左右等位置关系只要无特别说明,则是指基于附图所示的位置关系。进而,附图的尺寸比率并不限于图示的比率。另外,本说明书中的“(甲基)丙烯酸”记载是指,“丙烯酸”或与其相对应的“甲基丙烯酸”。

<第一实施方式>

(半导体装置)

图1是示意性表示本实施方式所涉及的半导体装置的剖视图。该图所示的半导体装置100具备:基板10、配置在基板10的表面上的芯片S1(第一芯片)、配置在基板10的表面上且配置在芯片S1周围的两个虚设芯片D(间隔物)、配置在芯片S1上方的芯片S2(第二芯片)、层叠在芯片S2上的芯片S3、芯片S4、将基板10的表面上的电极(未图示)与芯片S2、芯片S3、芯片S4分别电连接的线w、以及将芯片S1、芯片S2、芯片S3、芯片S4、虚设芯片D及线w密封的密封材料50。在芯片S1的上表面及多个虚设芯片D的上表面与芯片S2之间配置有黏合剂片的固化物Sc。在半导体装置100中,芯片S1的上表面的高度与虚设芯片D的上表面的高度一致。即,固化物Sc与芯片S1的上表面及虚设芯片D的上表面接触。

基板10可以是有机基板,也可以是引线框架等金属基板。关于基板10,从抑制半导体装置100的翘曲的观点出发,基板10的厚度例如为90μm~300μm,也可以为90μm~210μm。

芯片S1例如是控制器芯片,并通过倒装芯片连接而搭载于基板10。俯视时芯片S1的形状例如为矩形(正方形或长方形)。芯片S1的一边的长度例如为5mm以下,也可以是2mm~5mm或1mm~5mm。芯片S1的厚度例如是10μm~150μm,也可以是20μm~100μm。

芯片S2例如是记忆体芯片,经由黏合剂片的固化物Sc黏合在芯片S1及虚设芯片D上。俯视观察时,芯片S2具有比芯片S1大的尺寸。俯视时芯片S2的形状例如为矩形(正方形或长方形)。芯片S2的一边的长度例如为20mm以下,也可以是4mm~20mm或4mm~12mm。芯片S2的厚度例如是10μm~170μm,也可以是20μm~120μm。另外,芯片S3、芯片S4也例如为记忆体芯片,经由黏合剂片的固化物Sc而黏合在芯片S2上。芯片S3、芯片S4的一边的长度只要与芯片S2相同即可,芯片S3、芯片S4的厚度也只要与芯片S2相同即可。

虚设芯片D起到在芯片S1的周围形成空间的间隔物的作用。虚设芯片D由芯片D1、及设置在芯片D1的一个面的黏合剂片Da构成。如图2(a)所示,可以在远离芯片S1的两侧的位置配置两个虚设芯片D(形状:长方形),也可如图2(b)所示,在对应于芯片S1的角的位置分别配置一个虚设芯片D(形状:正方形,总共四个)。俯视时芯片D1的一边的长度例如为20mm以下,也可为1mm~20mm或1mm~12mm。芯片D1的厚度例如是30μm~150μm,也可以是80μm~120μm。

如上所述,虚设芯片D的上表面的高度与芯片S1的上表面的高度一致。例如,通过调整黏合剂片Da的厚度,能够使倒装芯片连接的芯片S1的上表面的位置与虚设芯片D的上表面的位置一致。

参考图3(a)至图3(e),说明作为带黏合剂片的芯片的一个方式的虚设芯片D的制作方法的一例。首先,准备切割晶粒接合(dicing die bonding)一体型膜8(以下,称为“膜8”),并将其配置在规定的装置(未图示)。膜8依次具备基材膜1、压敏胶黏剂(pressuresensitive adhesive)层2、及黏合剂层3A。基材膜1例如为聚对苯二甲酸乙二酯膜(PET膜)。压敏胶黏剂层2具有通过紫外线照射而胶黏性降低的性质。黏合剂层3A包含热固性树脂组合物。

如图3(a)及图3(b)所示,以黏合剂层3A与晶圆W的一个面接触的方式贴附膜8。晶圆W可以是单晶硅,也可以是多晶硅、各种陶瓷、砷化镓等的化合物半导体。另外,在制作虚设芯片D时,晶圆W不必是半导体,例如可以是玻璃基板。

利用切割刀切断晶圆W及黏合剂层3A(参考图3(c))。通过切割将晶圆W单片化而成为芯片D1。通过切割将黏合剂层3A单片化而成为黏合剂片Da。其后,如图3(d)所示,对压敏胶黏剂层2照射紫外线,由此使压敏胶黏剂层2与黏合剂层3A之间的胶黏力降低。紫外线照射后,如图3(e)所示,通过膨胀基材膜1,使虚设芯片D相互分离。用针42上推虚设芯片D,由此使虚设芯片D从压敏胶黏剂层2剥离,并且用抽吸夹具44抽吸而拾取虚设芯片D。

(半导体装置的制造方法)

参考图4至图6来对半导体装置100的制造方法进行说明。半导体装置100的制造方法包括以下的(A)~(D)的工序。

(A)准备结构体30A的工序,所述结构体30A具备:基板10、配置在基板10上的芯片S1、以及配置在基本10上且配置在芯片S1的周围的多个虚设芯片D(参考图4)。

(B)准备带黏合剂片的芯片S2a的工序,所述带黏合剂片的芯片S2a具备芯片S2、及设置在芯片S2的一个面的黏合剂片Sa(参考图5)。

(C)以黏合剂片Sa接触多个虚设芯片D的上表面及芯片S1的上表面的方式,将芯片S2配置在芯片S1的上方的工序(参考图6)。

(D)密封芯片S1、芯片S2、芯片S3、芯片S4及虚设芯片D等的工序。

[(A)工序]

(A)工序是准备图4所示的结构体30A的工序。结构体30A具备基板10、配置在基板10的表面上的芯片S1及多个虚设芯片D,芯片S1的上表面的高度与虚设芯片D的上表面的高度一致。例如,首先通过倒装芯片连接将芯片S1搭载于基板10上的规定的位置,之后,将虚设芯片D压接于规定的位置即可。该压接处理例如优选为在80℃~180℃、0.01MPa~0.50MPa条件下实施0.5秒~3.0秒。通过调整施加于虚设芯片D的按压力,能够调整虚设芯片D的上表面的高度。虚设芯片D的黏合剂片Da可以在(A)工序时完全固化,也可以在此时不完全固化,而在(C)工序时完全固化。

[(B)工序]

(B)工序是准备图5所示的带黏合剂片的芯片S2a的工序。带黏合剂片的芯片S2a具备芯片S2、及设置在芯片S2的一个表面的黏合剂片Sa。带黏合剂片的芯片S2a例如能够使用切割晶粒接合(dicing/die-bonding)一体型膜,经由切割工序而得到(参考图3(a)~图3(e))。

[(C)工序]

(C)工序是如下工序:以黏合剂片Sa与多个虚设芯片D的上表面及芯片S1的上表面接触的方式,在芯片S1的上方配置带黏合剂片的芯片S2a的工序。具体而言,芯片S2经由黏合剂片Sa而压接于虚设芯片D的上表面及芯片S1的上表面。该压接处理例如优选为在80℃~180℃、0.01MPa~0.50MPa条件下实施0.5秒~3.0秒。接着,通过加热使黏合剂片Sa固化。该固化处理例如优选为在60℃~175℃、0.01MPa~1.0MPa条件下实施5分钟以上。由此,黏合剂片Sa成为固化物Sc。

在本实施方式所涉及的结构体30A中,如上所述,芯片S1的上表面的高度与虚设芯片D的上表面的高度一致。因此,黏合剂片Sa与虚设芯片D的上表面及芯片S1的上表面两者接触。图6是示意性表示经由(C)工序得到的结构体的剖视图。该图所示的构造体40由于在固化物Sc和芯片S1之间没有间隙,因此在(D)工序中能够实现密封材料的优异的填充性。

在(C)工序后、(D)工序前,经由黏合剂片在芯片S2上配置芯片S3,进而,经由黏合剂片在芯片S3上配置芯片S4。黏合剂片只要是与上述的黏合剂片Sa相同的热固性树脂组合物即可,通过加热固化而成为固化物Sc(参考图1)。之后,通过线w将芯片S2、芯片S3、芯片S4与基板10分别电连接。另外,层叠在芯片S1的上方的芯片的数量不限于本实施方式中的三个,只要适当设定即可。

[(D)工序]

(D)工序是通过密封材料50将芯片S1、芯片S2、芯片S3、芯片S4、虚设芯片D及线w密封的工序。经过该工序,图1所示的半导体装置100完成。

(热固性树脂组合物)

对构成黏合剂片Da及黏合剂片Sa的热固性树脂组合物进行说明。本实施方式所涉及的热固性树脂组合物经过半固化(B阶段)状态,通过之后的固化处理能够成为完全固化物(C阶段)状态。热固性树脂组合物含有环氧树脂、固化剂和弹性体,根据需要还包括无机填料和固化促进剂等。

[环氧树脂]

关于环氧树脂,只要为进行固化而具有黏合作用的树脂,则并无特别限定。能够使用双酚A型环氧树脂、双酚F型环氧树脂、双酚S型环氧树脂等二官能环氧树脂;苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂等酚醛清漆型环氧树脂等。并且,能够适用多官能环氧树脂、缩水甘油胺型环氧树脂、含杂环的环氧树脂、或脂环式环氧树脂等普遍已知的树脂。这些可以单独使用一种,也可以同时使用两种以上。

[固化剂]

作为固化剂,例如,可列举:酚醛树脂、酯化合物、芳香族胺、脂肪族胺基及酸酐。该些中,从反应性及经时稳定性的观点出发,优选为酚醛树脂。作为酚醛树脂的市售品,例如可列举DIC Corporation制的Phenolite KA及TD系列、Mitsui Chemicals,Inc.制的MilexXLC-系列及XL系列(例如Milex XLC-LL)、AIR WATER INC.制的HE系列(例如HE100C-30)、MEIWA PLASTIC INDUSTRIES,LTD.制的MEHC-7800系列(例如,MEHC-7800-4S)。这些可以单独使用一种,也可以同时使用两种以上。

关于环氧树脂与酚醛树脂的配合量,从固化性的观点出发,环氧当量与羟基当量的当量比分别优选为0.30/0.70~0.70/0.30,更优选为0.35/0.65~0.65/0.35,进一步优选为0.40/0.60~0.60/0.40,尤其优选为0.45/0.55~0.55/0.45。通过使配合比在上述范围内,容易将固化性及流动性两者达到充分高的水平。

[弹性体]

作为弹性体,例如可列举:丙烯酸树脂、聚酯树脂、聚酰胺树脂、聚酰亚胺树脂、硅酮树脂、聚丁二烯、丙烯腈、环氧改质聚丁二烯、顺丁烯二酸酐改质聚丁二烯、苯酚改质聚丁二烯及羧基改质丙烯腈。

从在溶剂中的溶解性以及流动性的观点出发,作为弹性体优选为丙烯酸系树脂,进而,更优选为将丙烯酸缩水甘油酯或甲基丙烯酸缩水甘油酯等具有环氧基或缩水甘油基作为交联性官能团的官能性单体聚合而得到的含环氧基的(甲基)丙烯酸共聚物等丙烯酸系树脂。在丙烯酸系树脂中,优选为含环氧基的(甲基)丙烯酸酯共聚物以及含环氧基的丙烯酸橡胶,更优选为含环氧基的丙烯酸橡胶。含环氧基的丙烯酸橡胶是以丙烯酸酯为主要成分,主要包含丙烯酸丁酯与丙烯腈等共聚物、丙烯酸乙酯与丙烯腈等共聚物的,具有环氧基的橡胶。另外,丙烯酸系树脂不仅可以具有环氧基,也可具有醇性或酚性羟基、羧基等交联性官能团。

作为丙烯酸树脂的市售品,可以列举:Nagase ChemteX Corporation.制的SG-70L、SG-708-6、WS-023EK30、SG-280EK23、SG-P3溶剂变更品(商品名,丙烯酸橡胶,重均分子量:80万,Tg:12℃,溶剂为环己酮)等。

丙烯酸树脂的玻璃化转变温度(Tg)优选为-50℃~50℃,更优选为-30℃~30℃。丙烯酸树脂的重均分子量(Mw)优选为10万~300万,更优选为50万~200万。通过在热固性树脂组合物中调配Mw为该范围的丙烯酸树脂,容易将热固性树脂组合物形成为膜状,容易适当地控制膜状下的强度、可挠性、粘性。除此之外,回流性和埋入性两者都有可能提高。此处,Mw是指,通过凝胶渗透色谱法(GPC)测定,使用基于标准聚苯乙烯的标准曲线进行换算而得到的值。另外,通过使用分子量分布窄的丙烯酸树脂,有可能能够形成埋入性优异且高弹性的黏合剂片。

相对于环氧树脂及环氧树脂固化剂的合计100质量份,热固性树脂组合物中所含的丙烯酸树脂的量优选为20质量份~200质量份,更优选为30质量份~100质量份。若在该范围内,则成形时的流动性控制、高温下的处理性及埋入性能够变得更好。

[无机填料]

作为无机填料,例如可列举:氢氧化铝、氢氧化镁、碳酸钙、碳酸镁、硅酸钙、硅酸镁、氧化钙、氧化镁、氧化铝、氮化铝、硼酸铝晶须、氮化硼以及结晶性二氧化硅、非晶性二氧化硅。这些可以单独使用一种,也可以同时使用两种以上。

从提高黏合性的观点出发,无机填料的平均粒径优选为0.005μm~1.0μm,更优选为0.05μm~0.5μm。从溶剂及树脂成分的相容性以及黏合强度的观点出发,无机填料的表面优选为经化学修饰。适合作为对表面进行化学修饰的材料可以举出硅烷偶联剂。作为硅烷偶联剂的官能团的种类,例如可以列举乙烯基、丙烯酰基、环氧基、巯基、氨基、二氨基、烷氧基、乙氧基。

从控制热固性树脂组合物的流动性及断裂性、以及固化后的拉伸弹性模量和黏合力的观点出发,相对于热固性树脂组合物的树脂成分100质量份,无机填料的含量优选为20质量份~200质量份,更优选为30质量份~100质量份。

[固化促进剂]

作为固化促进剂,例如可列举:咪唑类及其衍生物、有机磷系化合物、仲胺类、叔胺类、季铵盐等。从适度的反应性的观点出发,优选为咪唑系化合物。作为咪唑类,可以列举2-甲基咪唑、1-苄基-2-甲基咪唑、1-氰基乙基-2-苯基咪唑、1-氰基乙基2-甲基咪唑等。这些可以单独使用一种,也可以同时使用两种以上。

相对于环氧树脂及环氧树脂固化剂的合计100质量份,热固性树脂组合物的固化促进剂的含量优选为0.04质量份~3质量份,更优选为0.04质量份~0.2质量份。若固化促进剂的添加量在该范围内,则能够兼顾固化性与可靠性。

<第二实施方式>

在上述第一实施方式中,例示了在(A)工序中准备虚设芯片D的上表面的高度与芯片S1的上表面的高度一致的结构体30A的方式,但也可以在(A)工序中准备虚设芯片D的上表面比芯片S1的上表面高的结构体。图7所示的结构体30B具备基板10、配置在基板10上的芯片S1、以及配置在基板10上且配置在芯片S1周围的多个虚设芯片D,虚设芯片D的上表面高于芯片S1的上表面。

在第一实施方式的(D)工序(用密封材料50密封的工序)之前,使虚设芯片D的上表面的高度与芯片S1的上表面的高度一致即可,也可以在(C)工序中,通过用带黏合剂片的芯片S2a将虚设芯片D的黏合剂片Da压扁,而使虚设芯片D的高度与芯片S1的上表面的高度一致(参考图8)。当通过倒装芯片连接将芯片S1搭载于基板10时,倒装芯片的连接部的高度容易发生5μm左右的偏差,其结果,在芯片S1的上表面的高度位置产生5μm左右的偏差。考虑该偏差而将虚设芯片D的上表面的位置设定为比连接后的芯片S1的上表面的设定位置高8μm~12μm左右,由此具有在(A)工序中无需使虚设芯片D的上表面的高度与芯片S1的上表面的高度严格地一致的优点。

在本实施方式中,虚设芯片D的黏合剂片Da包含被带黏合剂片的芯片Sa2压扁的材料。具体而言,优选为虚设芯片D的黏合剂片Da比带黏合剂片的芯片S2a的黏合剂片Sa软。作为使黏合剂片Da比黏合剂片Sa软的方法,例如可列举使黏合剂片Da的热固性树脂的含量多于黏合剂片Sa,或使黏合剂片Da的弹性体或无机填料的含量少于黏合剂片Sa。

虚设芯片D的黏合剂片Da优选为比带黏合剂片的芯片S2a的黏合剂片Sa厚。本实施方式中,例如,黏合剂片Da的厚度为黏合剂片Sa的厚度的1.1倍~8倍,也可以是1.2倍~6倍。

以上,对本发明的实施方式进行了详细说明,但本发明并不限定于上述实施方式。例如,在上述实施方式中,例示了通过倒装芯片连接来搭载芯片S1的情况,但也可以在利用黏合剂将芯片S1固定于基板10之后,通过引线接合进行电连接。

以下,通过实施例对本发明进行详细说明,但本发明并不限定于这些实施例。

<黏合片的制作>

使用表1所示的成分,按照以下顺序制备黏合剂组合物的清漆A、清漆B。首先,调配后述的[环氧树脂]、[固化剂]及[填料]后,加入环己酮进行搅拌。之后,加入[弹性体]、[固化促进剂]及[偶联剂],搅拌至各成分变得均匀,由此得到黏合剂组合物的清漆。

[弹性体]

丙烯酸橡胶:Nagase ChemteX Corporation.制商品名“HTR-860P-3”、重均分子量80万,玻璃化转变点:12℃

[环氧树脂]

甲酚酚醛清漆型环氧树脂:Tohto Kasei Co.,Ltd.制造,商品名“YDCN-700-10”,环氧当量:210

双酚F型环氧树脂:DIC Corporatio、商品名“EXA-830CRP”、环氧当量:159

[固化剂]

酚醛树脂:Mitsui Chemicals,Inc.制造,商品名“Milex XLC-LL”、软化点:75℃、羟基当量175

[填料]

二氧化硅填料:NIPPON AEROSIL CO.,LTD.制造,商品名“R972”,平均粒径为0.500μm

二氧化硅填料:Admatechs Company Limited制造、商品名“SC 2050-HLG”、比表面积110m/g

[固化促进剂]

1-氰乙基-2-苯基咪唑Curezol:Shikoku Chemicals Corporation制造、商品名“2PZ-CN”

[偶联剂]

γ-巯基丙基三甲氧基硅烷:Nippon Unicar Company Limited制造,商品名“NUCA-189”

γ-脲基丙基三乙氧基硅烷:Nippon Unicar Company Limited制造,商品名“NUCA-1160”

[表1]

在基材膜(经脱模处理的聚对苯二甲酸乙二酯膜,厚度:38μm)上涂布清漆A。在基材膜上以140℃加热干燥5分钟,制作黏合片A1(厚度20μm)及黏合片A2(厚度40μm)。除了使用清漆B代替清漆A以外,与上述同样地制作了黏合片B(厚度40μm)。

<黏合片的熔融黏度的测定>

使用旋转式粘弹性测定装置(TA Instruments Japan Inc.制造,ARES-RDA),按照以下顺序测定黏合片的熔融黏度。首先,从黏合片剥离基材膜后,在70℃下贴合多个黏合剂层,得到厚度160μm以上的层叠膜。将其冲裁成直径8mm的圆形后,用两个夹具(直径:8mm)夹住,从而得到测定用试样。在以下条件下实施测定,将80℃下的值作为黏合片的熔融黏度。黏合片A1、黏合片A2的熔融黏度为24000Pa·S,压敏胶片(pressure sensitive adhesivesheet)B的熔融黏度为2000Pa·S。

·频率:1Hz

·测定开始温度:35℃

·测定结束温度:150℃

·升温速度5℃/分

(实施例1)

在半导体晶圆(厚度:90μm)上贴附黏合片A1(厚度:20μm)。使用切片机(DISCOCORPORATION制造的DFD-6361)将半导体芯片单片化为5.0mm×5.0mm的半导体晶圆。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.1MPa/1秒的条件热压接于在150℃下干燥1小时的有机基板上,得到带半导体芯片的基板。

接着,在半导体晶圆(厚度:80μm)上贴附黏合片B(厚度:40μm)。使用切片机(DISCOCORPORATION制造的DFD-6361)将半导体晶圆单片化为1.5mm×6.0mm的芯片。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.1MPa/1秒的条件将上述芯片作为虚设芯片热压接在上述半导体芯片的隔开2mm空间的两侧的有机基板上。

接着,在半导体晶圆(厚度:50μm)上,用晶圆安装器(DISCO CORPORATION制造的DFM-2800)以70℃/(10mm/秒)贴附HR-900T-20-N50(Showa Denko Materials co.,Ltd.制、黏合剂层的厚度:20μm)。之后,使用切片机(DISCO CORPORATION制造的DFD-6361)将半导体晶圆单片化为6.0mm×12.0mm的芯片。使用柔性芯片接合机(Hitachi High TechCorporation.制DB-830HSD),以100℃~120℃/0.05MPa~0.20MPa/0.5秒~2.0秒热压接在半导体芯片及两个虚设芯片上。之后,在7kg加压气氛下通过以150℃加热1小时的条件使黏合剂固化。由此,得到了具备基板、两个虚设芯片和两个半导体芯片的结构体。

(比较例1)

在半导体晶圆(厚度:90μm)上贴附黏合片A1(厚度:20μm)。使用切片机(DISCOCORPORATION制造的DFD-6361)将半导体芯片单片化为5.0mm×5.0mm的半导体晶圆。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.1MPa/1秒的条件热压接于在150℃下干燥1小时的有机基板上,得到带半导体芯片的基板。

接着,在半导体晶圆(厚度:90μm)上贴附黏合片A2(厚度:40μm)。使用切片机(DISCO CORPORATION制造的DFD-6361)将半导体晶圆单片化为1.5mm×6.0mm的芯片。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.1MPa/1秒的条件将上述芯片作为虚设芯片热压接在上述半导体芯片的隔开2mm空间的两侧的有机基板上。

接着,在半导体晶圆(厚度:50μm)上,用晶圆安装器(DISCO CORPORATION制造的DFM-2800)以70℃/(10mm/秒)贴附HR-900T-20-N50(Showa Denko Materials co.,Ltd.制、黏合剂层的厚度:20μm)。之后,使用切片机(DISCO CORPORATION制造的DFD-6361)将半导体晶圆单片化为6.0mm×12.0mm的芯片。使用柔性芯片接合机(Hitachi High TechCorporation.制DB-830HSD),以120℃/0.10MPa/1.0秒热压接在半导体芯片及两个虚设芯片上。之后,在7kg加压气氛下通过以150℃加热1小时的条件使黏合剂固化。由此,得到了具备基板、两个虚设芯片和两个半导体芯片的结构体。

(比较例2)

在半导体晶圆(厚度:90μm)上贴附黏合片A1(厚度:20μm)。使用切片机(DISCOCORPORATION制造的DFD-6361)将半导体芯片单片化为5.0mm×5.0mm的半导体晶圆。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.1MPa/1秒的条件热压接于在150℃下干燥1小时的有机基板上,得到带半导体芯片的基板。

接着,在半导体晶圆(厚度:110μm)上贴附黏合片A1(厚度:20μm)。使用切片机(DISCO CORPORATION制造的DFD-6361)将半导体晶圆单片化为1.5mm×6.0mm的芯片。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.1MPa/1秒的条件将上述芯片作为虚设芯片热压接在上述半导体芯片的隔开2mm空间的两侧的有机基板上。

接着,在半导体晶圆(厚度:50μm)上,用晶圆安装器(DISCO CORPORATION制造的DFM-2800)以70℃/(10mm/秒)贴附HR-900T-20-N50(Showa Denko Materials co.,Ltd.制、黏合剂层的厚度:20μm)。使用切片机(DISCO CORPORATION制造的DFD-6361)将半导体晶圆单片化为6.0mm×12.0mm的芯片。使用柔性芯片接合机(Hitachi High Tech Corporation.制DB-830HSD),以120℃/0.10MPa/1.0秒热压接在半导体芯片及两个虚设芯片上。之后,在7kg加压气氛下通过以150℃加热1小时的条件使黏合剂固化。由此,得到了具备基板、两个虚设芯片和两个半导体芯片的结构体。

(半导体封装的制作及评价)

将Showa Denko Materials co.,Ltd.制的密封材料(商品名CEL-9750ZHF)在175℃/6.75MPa/120秒的条件下分别成型在实施例及比较例的上述结构体上,在175℃下进行5小时的固化处理,得到半导体封装。通过超声诊断成像系统(INSIGHT inc.制、Insigh-300、扫描声学显微镜(Scanning Acoustic Microscope,SAM)),观察半导体封装内部的剥离、有无空隙。并且,对得到的半导体封装进行剖面观察,确认了半导体芯片和虚设芯片的高度。

半导体封装内部没有剥离和空隙,良品判断为“A”,有剥离和空隙的判断为“B”。并且,将半导体芯片上表面与虚设芯片上表面的高度之差小于10μm的记为“A”,将10μm以上的记为“B”。将结果示于表2中。

[表2]

产业上的可利用性

根据本发明,提供一种第一芯片搭载于基板上且第二芯片配置于第一芯片的上方的结构的半导体装置的制造方法,其能够抑制半导体装置变得过厚,同时能够容易实施用密封材料密封第一芯片及第二芯片的工作的制造方法。并且,根据本发明,提供一种不过厚且密封材料的填充性优异的半导体装置及在该半导体装置的制造中使用的结构体。

符号说明

10-基材膜,30A、30B、40-结构体,50-密封材料,100-半导体装置,D-虚设芯片(间隔物),D1-芯片,Da-黏合剂片,S1-第一芯片,S2-第二芯片,S2a-带黏合剂片的芯片,Sa-黏合剂片,Sc-固化物(黏合剂片)。

- 半导体装置及其制造方法、以及在半导体装置的制造中使用的结构体

- 晶体制造装置、使用该晶体制造装置制造的半导体设备以及使用该晶体制造装置制造半导体设备的方法