一种适用于带舷内柴油机的玻璃钢船舷侧排气装置

文献发布时间:2023-06-19 18:34:06

技术领域

本申请涉及船舶技术领域,尤其涉及一种适用于带舷内柴油机的玻璃钢船舷侧排气装置。

背景技术

玻璃钢船体采用的通用性不饱和聚酯树脂的热变形温度为60℃左右,工作温度在100℃以下。柴油机的排气温度为400℃~500℃,如柴油机排气管道直接与船体接触,在高温的长期作用下,对船体结构和水密性产生严重影响。对此,目前采用的解决方案主要有两种。

第一种,柴油机自带管道冷却式排气装置:部分柴油机在产品开发时就设计了干式排气接头和管道冷却式排气装置接头两种可选的排气接头,玻璃钢船通常选取带管道冷却式排气装置接头柴油机。

第二种,湿式排气装置:针对小型玻璃钢船市场,部分进口的喷水推进泵在泵体中都设计有湿式排气装置,安装时只需把柴油机排气管截至泵体中的排气接口即可。

但是,这两种方案都存在使用限制的问题,并非所有的柴油机都带有管道冷却式排气装置,也并非所有喷水推进泵在泵体中都设计有湿式排气装置。

发明内容

为了解决上述问题,本申请设计的适用于带舷内柴油机的玻璃钢船舷侧排气装置,可以不受设备选型影响,根据实际需要自行设计、制作并安装,以解决玻璃钢船柴油机排气难题。

本申请实施例提供了一种适用于带舷内柴油机的玻璃钢船舷侧排气装置,包括:排气管,排水套管,冷却水管;其中,所述排水套管套设于所述排气管,两端分别设置有第一环形封板和第二环形封板,所述排水套管通过所述第一环形封板和所述第二环形封板,与所述排气管连接成水密整体;所述第一环形封板靠近所述排水套管第一侧开设有冷却水出口;所述冷却水管设置于所述排水套管第二侧,并与所述排水套管连通;冷却水能够经所述冷却水管的冷却水进口流入所述排水套管与所述排气管之间,通过所述冷却水出口流出。

在一些可选的实施方式中,所述装置还包括:散热片,设置于所述排气管外壁,并位于所述排水套管与所述排气管之间。

在一些可选的实施方式中,所述散热片的数量为两个以上。

在一些可选的实施方式中,所述第一环形封板设置于所述排水套管近所述排气管的排气出口的一端,所述第二环形封板设置所述排水套管于近所述排气管的排气进口的一端。

在一些可选的实施方式中,所述第一环形封板与所述排气出口共面。

在一些可选的实施方式中,所述装置的材料为金属。

在一些可选的实施方式中,所述排水套管的第二侧为底部。

在一些可选的实施方式中,所述排水套管的第一侧为顶部。

本申请上述实施例的有益效果包括:

将上述实施例排气装置的排气管与柴油机的排气管连接,排气装置的冷却水管与柴油机外循环冷却水系统的出水管连接,整个排气装置与玻璃钢船体在排水套管的范围内接触。柴油机正常启动后,废气通过排气管排至船舶舷外,柴油机自带的海水冷却泵作业,从海底门抽取海水冷却柴油机系统,之后通过排气装置的冷却水进口流入,从冷却水出口流出。经过冷却水的冷却作用,使得排气装置与玻璃钢船体接触部位的温度降低,避免管道高温破坏船体结构强度和水密性;并且该排气装置无需依赖于管道式冷却排气装置和湿式排气装置,因此具有良好的通用性强。

附图说明

附图以示例而非限制的方式大体示出了本文中所讨论的各个实施例。

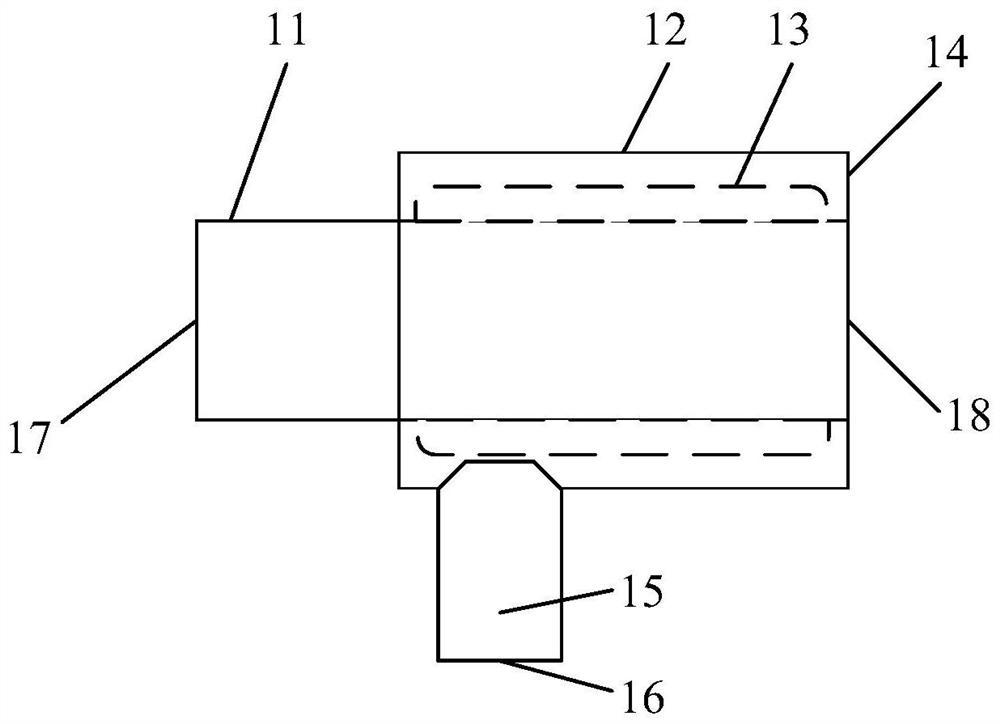

图1为本申请实施例一种适用于带舷内柴油机的玻璃钢船舷侧排气装置的主视结构示意图;

图2为图1实施例的主视剖面结构示意图;

图3为图1实施例的右视结构示意图;

图4为图1实施例的左视结构示意图;

图5为图1实施例的右视剖面结构示意图。

符号说明:

11-排气管;12-排水套管;13-散热片;14-冷却水出口;15-冷却水管;16-冷却水进口;17-排气进口;18-排气出口;19-第一环形封板;20-第二环形封板。

具体实施方式

为了能够更加详尽地了解本申请实施例的特点与技术内容,下面结合附图对本申请实施例的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本申请实施例。

在本申请实施例记载中,需要说明的是,除非另有说明和限定,术语“连接”应做广义理解,例如,可以是电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

需要说明的是,本申请实施例所涉及的术语“第一\第二\第三”仅仅是是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一\第二\第三”在允许的情况下可以互换特定的顺序或先后次序。应该理解“第一\第二\第三”区分的对象在适当情况下可以互换,以使这里描述的本申请的实施例可以除了在这里图示或描述的那些以外的顺序实施。

图1为本申请实施例一种适用于带舷内柴油机的玻璃钢船舷侧排气装置的主视结构示意图,图2至图5分别示出了图1实施例对应的主视剖面结构、右视结构、左视结构及右视剖面结构示意图。如图1至图5所示,本申请实施例一种适用于带舷内柴油机的玻璃钢船舷侧排气装置,可包括:排气管11,排水套管12,冷却水管15。

排水套管12套设于排气管11,两端分别设置有第一环形封板19和第二环形封板20,排水套管12通过第一环形封板19和第二环形封板20,与排气管11连接成水密整体。这里,连接方式例如可以是焊接。

排气管11的一端为排气进口17,另一端为排气出口18,这里,排气进口17可用于与柴油机的排气管连接,以供柴油机的废气通过排气进口17进入排气管11,并通过排气出口18排出。

这里,排水套管12的直径大于排气管11的直径,以使排水套管12能够套设于排气管11。并且,排水套管12的长度小于排气管11的长度,以使排气管11的排气进口17侧的至少部分露出,以便于与柴油机的排气管连接。

第一环形封板19靠近排水套管12第一侧开设有冷却水出口14。冷却水出口14的形状不做具体限定,图3仅为示例,实际应用中,冷却水出口14可以是根据排水量需要开设任意几何形状、尺寸和数量的开口,能够满足排水量需要即可。

在一些可选的实施方式中,冷却水出口14的开口小于冷却水进口16的开口,以使冷却水腔能够处于满水状态,提高冷却水的冷却效果。

在一些可选的实施方式中,第一环形封板19设置于排水套管12近排气管11的排气出口18的一端,第二环形封板20设置排水套管12于近排气管11的排气进口17的一端。

在一些可选的实施方式中,排水套管12的第一侧为顶部,排水套管12的第二侧为底部。这里,顶部和底部是以船体为参照,排水装置设置于船体上,并配合连接柴油机的排气管,对应地,排水套管12第一侧在上,第二侧在下,以使冷却水管15的冷却水进口16朝下,便于与柴油机外循环冷却水系统的出水管连接。

通过对冷却水流向采用下进上出的流道形式,可保证冷却水腔的高水位,提高了冷却水的冷却效果。

冷却水管15设置于排水套管12第二侧,并与排水套管12连通。

冷却水能够经冷却水管15的冷却水进口16流入排水套管12与排气管11之间,通过冷却水出口14流出。如此,冷却水能够在排水套管12的约束下,与排气管11的至少部分外壁充分接触,以实现排气管11的至少部分外壁通过流经的冷却水散热。可以理解的是,从冷却水管15的冷却水进口16、排水套管12与排气管11之间到冷却水出口14,形成了一个可容纳和传递冷却水的冷却水腔。

在一些实施例中,通过将本申请实施例的适用于带舷内柴油机的玻璃钢船舷侧排气装置排气管11的排气进口17与柴油机的排气管连接,排气装置的冷却水管15与柴油机外循环冷却水系统的出水管连接,整个排气装置与玻璃钢船体在排水套管12的范围内接触。柴油机正常启动后,废气通过排气管11的排气出口18排至船舶舷外,柴油机自带的海水冷却泵作业,从海底门抽取海水冷却柴油机系统,之后通过排气装置的冷却水进口16流入,从冷却水出口14流出。经过冷却水的冷却作用,使得排气装置与玻璃钢船体接触部位的温度降低,避免管道高温破坏船体结构强度和水密性。

在一些可选的实施方式中,如图1至图5所示,上述适用于带舷内柴油机的玻璃钢船舷侧排气装置还包括:散热片13,设置于排气管11外壁,并位于排水套管12与排气管11之间。排气管11的热量能够通过排气管11外壁向散热片13传递。散热片13通过与流经排水套管12与排气管11之间的冷却水接触,能够向冷却水传递热量,以增加散热面积。

散热片13例如可以是条状金属材料,沿排气管11的轴向设置于排气管11外壁。散热片13的长度小于排水套管12的长度,以使排水套管12能够通过第一环形封板19和第二环形封板20将散热片13封闭于排水套管12与排气管11之间。

在一些可选的实施方式中,如图3至图5所示,散热片13的数量为两个以上。这里,两个以上散热片13均匀设置于排气管11外壁。示例地,散热片13可以是6个。实际应用中,散热片13的数量可以根据散热性能需要调整。

在一些可选的实施方式中,第一环形封板19与排气出口18共面。以提高散热面积,并且,避免冷却水经冷却水出口14流出后与处于高温状态的排气管11上表面接触汽化。

在一些可选的实施方式中,上述适用于带舷内柴油机的玻璃钢船舷侧排气装置中各结构的材料为金属。金属材料具有良好的导热性能,并且便于取材,易于实施,使用寿命长。金属材料例如可以是钢铁。

在一些可选的实施方式中,排气装置中,冷却水通过冷却水进口16流入、通过冷却水出口14流出过程中,所能够接触到的排气管11部分外表面、排水套管11部分内表面、散热片13表面、及冷却水管15内表面的至少部分设置有导热保护层。在实际应用中,上述排气装置所使用的冷却水为海水,具有侵蚀性,通过设置导热保护层,以减少对排气装置的腐蚀,延长排气装置的使用寿命。这里对于导热保护层的材料不做具体限定,能够导热且具有防海水侵蚀的作用即可,例如可以是石墨烯涂层等。

在一些可选的实施方式中,排气装置的尺寸设计可根据柴油机排气管最小直径要求、柴油机冷却水管最小直径要求、柴油机冷却水出口温度、材料的散热系数、船体安装位置大小、玻璃钢船体密封胶耐热性能数据等综合考虑,利用热交换原理进行相关的计算,确定排气管11和排水套管12的直径及长度,散热片13的数量及散热面积,进而设计制作上述实施例中的排气装置。

本申请上述实施例,通过在排气管11外套设排水套管12,避免高温的柴油机排气管与玻璃钢船体直接接触,有效降低了高温排气管对船体强度的影响,并减少了对玻璃钢船体密封胶的影响,避免因密封胶的性能被破坏而影响密封胶处船体的水密性。

采用舷侧排气装置,有利于管路布置,减少管道重量,避免柴油机排出的尾气影响驾乘人员的正常活动,在空间尺寸较小的玻璃钢船使用效果尤为明显。

本申请实施例的排气装置利用了热交换原理进行设计,通用性强,不仅仅可以在玻璃钢船上使用,在其他材质船上同样可以设计使用。上述排气装置的排气管路与冷却水管路完全隔离,有别于常规的湿式排气装置,避免了柴油机排气存在的背压过大问题及排气管路中冷却水的回流现象,加装后不会影响柴油机的正常运行。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的公开范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述公开构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成。

- 一种上层建筑与船体舷侧整体成型的玻璃钢船

- 全回转拖船舷侧内双面曲线线型面板的成型方法