一种高转速高炉煤气能量回收透平

文献发布时间:2023-06-19 19:00:17

技术领域

本发明涉及透平技术领域,具体涉及一种高转速高炉煤气能量回收透平。

背景技术

高炉煤气能量回收透平应用于高炉炼铁工艺中,是回收高炉煤气能量和调节炉顶压力的高效节能设备。随着高炉发展趋势,对高炉能量回收透平性能提出了更高的要求。

现有的高炉煤气能量回收透平转速固定为3000rpm,这主要是因为高炉煤气工质含粉尘浓度较高,会对透平叶片进行冲蚀、破坏,造成透平性能下降、叶片寿命降低。而转速越高,其破坏越严重(叶片寿命与转速的3次方成反比)。因此,受限于转速较低,现有透平生产成本高,且效率无法在现有条件下进一步提升。

为进一步提高效率,降低机组成本,需要开发高转速高炉煤气能量回收透平新叶型,该叶型需要在高转速的条件下,具有优良的气动性能和耐冲蚀特性。

发明内容

本发明的目的是解决现有高炉煤气能量回收透平生产成本高,且效率无法在现有条件下进一步提升,其叶型无法适用于高转速的问题,而提供一种高转速高炉煤气能量回收透平。

为达到上述目的,本发明所采用的技术方案为:

一种高转速高炉煤气能量回收透平,包括一级静叶、一级动叶、二级静叶和二级动叶,其特殊之处在于:

所述一级动叶叶栅的节距t12与一级动叶弦长b12的比值为0.68~0.75;所述二级动叶叶栅的节距t22与二级动叶弦长b22的比值为0.68~0.75;

所述一级静叶最大厚度Cmax11与一级静叶弦长b11的比值为0.2~0.25;所述一级动叶最大厚度Cmax12与一级动叶弦长b12的比值为0.06~0.38;所述二级静叶最大厚度Cmax21与二级静叶弦长b21的比值为0.14~0.2;所述二级动叶最大厚度Cmax22与二级动叶弦长b22的比值为0.05~0.31。

进一步地,所述一级动叶的安装角α12范围为75°~80°;所述二级动叶的安装角α22范围为75°~80°。

进一步地,所述一级动叶的前缘半径R1与一级动叶弦长b12的比值为0.045~0.065;所述一级动叶的后缘半径R2与一级动叶弦长b12的比值为0.012~0.016;所述二级动叶的前缘半径R3与二级动叶弦长b22的比值为0.043~0.063;所述二级动叶的后缘半径R4与二级动叶弦长b22的比值为0.01~0.014。

进一步地,所述一级动叶弦长b12与一级静叶和一级动叶之间的轴向距离L的比值为0.3~0.5。

进一步地,所述一级动叶弦长b12与一级静叶和一级动叶之间的轴向距离L的比值为0.38。

进一步地,所述一级静叶和二级静叶均为前加载叶栅。

进一步地,所述一级静叶、一级动叶、二级静叶和二级动叶的材质为0Cr17Ni4Cu4Nb。

本发明相比现有技术的有益效果是:

本发明提供的高转速高炉煤气能量回收透平,通过对叶型进行改进,使其在高转速条件下具有良好的气动性能和耐冲蚀性,从而使叶片寿命提高约10%,重量降低15%~20%,成本降低约8%,匹配转速范围为3600~8300rpm,透平能量回收利用效率提高约3%~4%。

附图说明

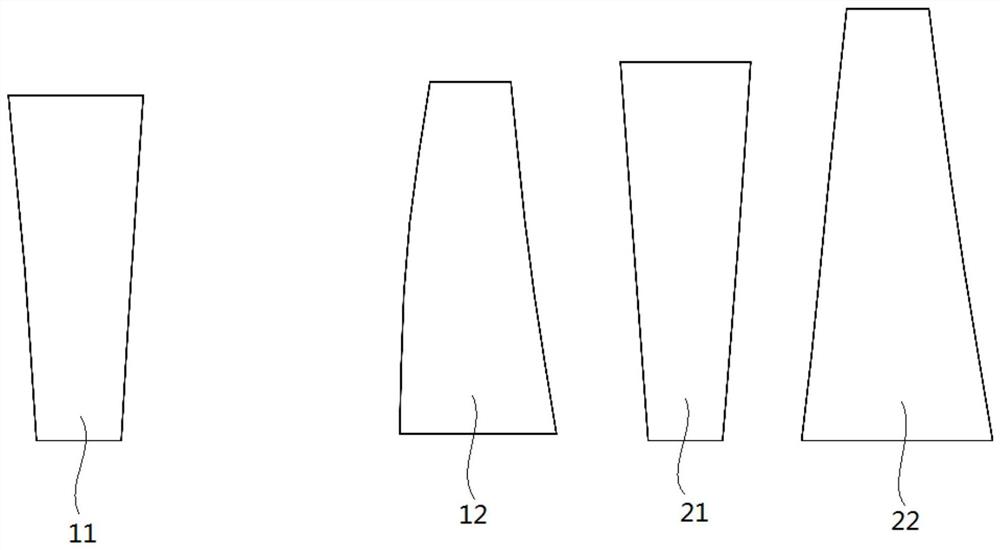

图1是本发明高转速高炉煤气能量回收透平的两级叶型轴向结构示意图;

图2是本发明中一级动叶叶栅的结构示意图;

图3是本发明中二级动叶叶栅的结构示意图;

图4是本发明中一级静叶的底部截面结构示意图;

图5是本发明中二级静叶的底部截面结构示意图;

图6是本发明中一级动叶的底部截面结构示意图;

图7是本发明中二级动叶的底部截面结构示意图;

图8是本发明中一级静叶和一级动叶的轴向距离示意图;

图1-8中,11-一级静叶,12-一级动叶,21-二级静叶,22-二级动叶。

图9是本发明高转速高炉煤气能量回收透平的CFD数值分析总压分布图;

图10是本发明高转速高炉煤气能量回收透平的CFD数值分析流线分布图;

图11是本发明实施例一的高转速高炉煤气能量回收透平与传统高炉煤气能量回收透平在不同粉尘颗粒情况下的最大冲蚀量示意图;其中,Model A代表本发明实施例一的高转速高炉煤气能量回收透平,Model B代表传统高炉煤气能量回收透平。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明提出的一种高转速高炉煤气能量回收透平作进一步详细说明。

本发明提供的高转速高炉煤气能量回收透平包括沿轴向依次设置的一级静叶11、一级动叶12、二级静叶21和二级动叶22,两级叶型轴向结构如图1所示,其材质均为0Cr17Ni4Cu4Nb,匹配转速范围为3600~8300rpm。

传统3000rpm透平的动叶叶栅相对节距值一般约为0.50~0.66,代表叶栅中叶片排列较为紧密,一旦提高透平转速,粉尘颗粒会对叶片产生严重冲蚀。本发明中,如图2、图3所示,一级动叶12叶栅的节距t12与一级动叶12弦长b12的比值约为0.68~0.75,二级动叶22叶栅的节距t22与二级动叶22弦长b22的比值约为0.68~0.75。为了便于动叶片的加工和拆装维护,一级动叶12和二级动叶22叶栅节距一般设计为相同或相近值。动叶叶栅相对节距值增大,代表叶栅中叶片排列更稀疏,这样有利于更多粉尘颗粒逃逸,从而减轻对动叶的冲蚀。

如图4至图7所示,一级静叶11最大厚度Cmax11与一级静叶11弦长b11的比值为0.2~0.25,一级动叶12最大厚度Cmax12与一级动叶12弦长b12的比值为0.06~0.38,二级静叶21最大厚度Cmax21与二级静叶21弦长b21的比值为0.14~0.2,二级动叶22最大厚度Cmax22与二级动叶22弦长b22的比值为0.05~0.31。叶片最大厚度与弦长的比值越大,代表着叶片相对更为健壮,耐冲蚀性能更优。

传统3000rpm透平的动叶安装角一般在65°~73°。在3600~8300rpm高转速情况下,一级动叶12的安装角α12范围为75°~80°,二级动叶22的安装角α22范围为75°~80°,其中安装角为叶片底部截面的弦长与径向方向的夹角,如图6、图7所示。一级动叶12和二级动叶22的安装角一般设计为相近值,这样可以减少两级静叶在同步调节过程中对动叶造成冲角损失,确保透平有更宽的高效区间。工作时,粉尘颗粒从静叶中加速进入动叶,首先撞击其前缘进气边,在安装角较大的情况下,可以让更多粉尘颗粒冲击动叶前缘(前缘较厚,不易损坏),进而减少对出气边尾缘(薄弱区)的破坏。

传统3000rpm透平的动叶前缘半径与弦长的比值为0.02~0.04,后缘半径与弦长的比值为0.007~0.009。在3600~8300rpm高转速情况下,将动叶前后缘厚度加厚,如图6、图7所示,一级动叶12的前缘半径R1与一级动叶12弦长b12的比值约为0.045~0.065,一级动叶12的后缘半径R2与一级动叶12弦长b12的比值约为0.012~0.016,二级动叶22的前缘半径R3与二级动叶22弦长b22的比值约为0.043~0.063,二级动叶22的后缘半径R4与二级动叶22弦长b22的比值约为0.01~0.014。该设计比值较大,意味着动叶前后缘相对越厚,其抗冲蚀寿命越长。

传统3000rpm透平的一级动静叶之间轴向距离较短,其一级动叶弦长与一级动静叶之间轴向距离的比值一般在0.7~0.8。在3600~8300rpm高转速情况下,一级动叶12的冲蚀较二级动叶22更为严重,为减少粉尘颗粒对一级动叶12的冲蚀,将一级动静叶之间的轴向距离L增大,如图8所示。即一级动叶12弦长b12与一级静叶11和一级动叶12之间的轴向距离L的比值为0.3~0.5,最佳比值为0.38。通过增大L,降低b12/L的相对值,可以使更多粉尘颗粒在流动中被离心力不同程度甩向定子件内壁面(相对较厚不易坏),进而减少对一级动叶12的冲蚀。

需要说明的是,上述节距、弦长、最大厚度、前缘半径和后缘半径均指叶片底部截面处的尺寸。

一级静叶11和二级静叶21均采用高负荷前加载叶栅,通过对三维弯曲成型的控制,使气流在前半段就进行加速,可减小粉尘颗粒的滑移,使其被加速到接近气流速度值,进入动叶,这样与动叶的速度差值会减小,冲蚀会减轻。较传统3000rpm透平叶型,一级静叶11出口气流速度约提高5~10%。

经优化后的静叶气动型线,改变了粉尘颗粒的碰撞速度和碰撞角度,使碰撞角度避开材料的高冲蚀率区。改进后的颗粒碰撞角为10°左右,避开了0Cr17Ni4Cu4Nb的高冲蚀率区,减少冲蚀。

经透平专业理论计算、CFD数值分析(如图9、图10所示)、气固两相流抗冲蚀优化分析,结果表明本发明提供的高转速高炉煤气能量回收透平叶型是具有高效、高可靠性的。

实施例一

在本实施例中,两级叶型参数具体为:

一级静叶11为前加载叶栅,最大厚度Cmax11为20.05mm,弦长b11为90.10mm,Cmax11/b11的值约为0.22;

一级动叶12叶栅的节距t12为84.58mm,弦长b12为114.40mm,t12/b12的值约为0.74;最大厚度Cmax12为41.15mm,Cmax12/b12的值约为0.36;安装角α12为76.3°;前缘半径R1为6.30mm,R1/b12的值约为0.055;后缘半径R2为1.60mm,R2/b12的值约为0.014;

一级静叶11和一级动叶12之间的轴向距离L为298.90mm,b12/L的值约为0.38;

二级静叶21为前加载叶栅,最大厚度Cmax21为13.10mm,弦长b21为80.08mm,Cmax21/b21的值约为0.16;

二级动叶22叶栅的节距t22为95.10mm,弦长b22为140.18mm,t22/b22的值约为0.68;最大厚度Cmax22为42.33mm,Cmax22/b22的值约为0.30;安装角α22为78.6°;前缘半径R3为7.40mm,R3/b22的值约为0.053;后缘半径R4为1.60mm,R4/b22的值约为0.011。

本实施例提供的高转速高炉煤气能量回收透平动、静叶叶型具备优良的气动性能,经过CFD性能分析,其效率水平可达到94%以上,在同等参数条件下,较传统透平高出约3%,性能提升明显。具体如下表所示:

表1 CFD性能分析计算结果对比

该透平与传统透平在不同粉尘颗粒情况下的最大冲蚀量如图11所示,图中横坐标为粉尘颗粒直径,纵坐标为最大冲蚀量,该值越大代表冲蚀越严重,可以看出在同样的粉尘颗粒直径情况下,Model A所代表的本实施例透平最大冲蚀量均小于Model B所代表的传统透平,本实施例透平的耐冲蚀性能更优。

实施例二

在本实施例中,两级叶型参数具体为:

一级静叶11为前加载叶栅,最大厚度Cmax11为24.95mm,弦长b11为100.15mm,Cmax11/b11的值约为0.25;

一级动叶12叶栅的节距t12为95.30mm,弦长b12为127.06mm,t12/b12的值约为0.75;最大厚度Cmax12为48.28mm,Cmax12/b12的值约为0.38;安装角α12为80.0°;前缘半径R1为8.26mm,R1/b12的值约为0.065;叶栅的后缘半径R2为2.03mm,R2/b12的值约为0.016;

一级静叶11和一级动叶12之间的轴向距离L为423.50mm;b12/L的值约为0.30;

二级静叶21为前加载叶栅,最大厚度Cmax21为14.65mm,弦长b21为104.64mm,Cmax21/b21的值约为0.14;

二级动叶22叶栅的节距t22为114.05mm,弦长b22为154.00mm,t22/b22的值约为0.74;最大厚度Cmax22为47.32mm,Cmax22/b22的值约为0.31;安装角α22为79.0°;叶栅的前缘半径R3为9.70mm,R3/b22的值约为0.063;叶栅的后缘半径R4为2.16mm,R4/b22的值约为0.014。

本实施例提供的高转速高炉煤气能量回收透平,经过CFD性能分析和气固两相流抗冲蚀优化分析,结果与实施例一基本一致。

实施例三

在本实施例中,两级叶型参数具体为:

一级静叶11为前加载叶栅,最大厚度Cmax11为17.70mm,弦长b11为88.50mm,Cmax11/b11的值约为0.20;

一级动叶12叶栅的节距t12为71.47mm,弦长b12为105.10mm,t12/b12的值约为0.68;最大厚度Cmax12为31.53mm,Cmax12/b12的值约为0.30;安装角α12为75.0°;叶栅的前缘半径R1为4.73mm,R1/b12的值约为0.045;叶栅的后缘半径R2为1.26mm,R2/b12的值约为0.012;

一级静叶11和一级动叶12之间的轴向距离L为210.20mm;b12/L的值约为0.50;

二级静叶21为前加载叶栅,最大厚度Cmax21为11.53mm,弦长b21为57.65mm,Cmax21/b21的值约为0.20;

二级动叶22叶栅的节距t22为84.27mm,弦长b22为112.35mm,t22/b22的值约为0.75;最大厚度Cmax22为28.09mm,Cmax22/b22的值约为0.25;安装角α22为75.5°;叶栅的前缘半径R3为4.83mm,R3/b22的值约为0.043;叶栅的后缘半径R4为1.12mm,R4/b22的值约为0.010。

本实施例提供的高转速高炉煤气能量回收透平,经过CFD性能分析和气固两相流抗冲蚀优化分析,结果与实施例一基本一致。