用于制造半导体封装件的方法

文献发布时间:2023-06-19 19:23:34

相关申请的交叉引用

本申请是2020年4月24日递交的申请号为PCT/US2020/029925的国际申请的旁路部分连续申请,该国际申请要求2019年4月25日递交的申请号为62/838,893的美国临时申请和2019年9月23日递交的申请号为62/904,199的美国临时申请的权益,其公开内容通过引用被合并,如同在本文中充分详细陈述一样。

技术领域

本公开涉及一种电气组件,其具有与功率半导体的引线整体地且一体地形成的散热器。本公开还涉及一种用于制造半导体封装件的方法。

背景技术

本部分提供与本公开有关的背景信息,其未必是现有技术。

尽管对车辆传动系统的电气化日益感兴趣,但是具有在具有电气化传动系统的车辆基本上取代仅靠内燃机提供动力的车辆传动系统之前必须被克服的重大问题。这些问题中的一些包括电气化传动系统的成本、电气化传动系统的体积及其装入车辆内的可用空间中的能力,以及用于运行和控制电气化传动系统的电子器件的稳健性。

发明内容

本部分提供本公开的总体概述,并非对其全部范围或其所有特征的全面公开。

在一种形式中,本公开提供一种电气组件,其包括半导体裸片、多个导电引线、散热器和壳体。所述半导体裸片包括具有多个端子的功率半导体器件。每个所述导电引线电联接至所述功率半导体器件上的相关联的一个所述端子。所述散热器由导电和导热的材料形成,并且包括基部、安装部和多个翅片。所述安装部从所述基部的第一侧延伸并联接至所述半导体裸片。所述翅片固定地联接至所述基部并且从所述基部的与所述基部的第一侧相反的第二侧延伸。所述壳体由第一电绝缘材料形成。所述多个引线中的第一个引线与所述安装部整体地且一体地形成。

在一种形式中,所述引线中未与所述安装部整体地且一体地形成的每个引线经由结合线(bond wire)电联接至相关联的一个所述端子。在一种形式中,所述半导体裸片使用焊接材料和烧结材料中的至少一种联接至所述安装部。在一种形式中,所述多个翅片与所述基部整体地且一体地形成。在一种形式中,形成所述散热器的所述导电和导热材料包括铜和铝中的至少一种。在一种形式中,所述基部和所述安装部一体形成。在一种形式中,所述功率半导体器件包括场效应晶体管。在一种形式中,场效应晶体管是金属氧化物半导体场效应晶体管。在一种形式中,所述多个翅片中的每个翅片的至少一部分具有长方体形状。在一种形式中,所述多个翅片中的每个翅片的至少一部分具有杆状形状。在一种形式中,所述多个翅片正交于所述引线。在一种形式中,所述第一侧具有波纹形状,并且所述第二侧具有平面形状。在一种形式中,所述多个翅片的长度从所述散热器的第一边缘向所述散热器的第二边缘增加。在一种形式中,所述电气组件进一步包括逆变器安装部和多个汇流条(bus bar),所述逆变器安装部由第二电绝缘材料形成并且限定安装凸缘,其中所述导电引线的一部分通过所述安装凸缘被接收,并且电联接和机械联接至相关联的所述汇流条。在一种形式中,所述电气组件包括定子,所述定子具有电动机绕组,并且其中所述散热器电联接至电动机绕组。

在一种形式中,本公开提供一种用于制造半导体封装件的方法,所述半导体封装件包括多个引线。所述方法包括:提供由导电和导热材料形成的散热器,所述散热器具有基部、安装部和多个翅片,其中所述安装部从所述基部的第一侧延伸,其中所述多个翅片固定地联接至所述基部并从所述基部的与所述基部的所述第一侧相反的第二侧延伸,并且其中所述多个引线中的第一个引线与所述安装部整体地且一体地形成;将包括功率半导体器件的半导体裸片附接至所述散热器的所述安装部,所述功率半导体器件具有多个端子;将所述引线中未与所述安装部整体地且一体地形成的每个引线经由结合线联接至相关联的一个所述端子;以及利用由第一电绝缘材料形成的壳体封装所述半导体裸片和所述安装部。

进一步的可应用领域从本文提供的描述将变得明显。本概述中的描述和具体示例仅旨在例示的目的,并非旨在限制本公开的范围。

附图说明

本文描述的附图仅用于所选实施例而非所有可能实施方式的例示目的,并且不旨在限制本公开的范围。

图1和图2是根据本公开的教导构造的示例性电驱动模块的纵向剖视图;

图3和图4是图1的电驱动单元的一部分的剖视图,更详细地例示电动机组件的构造;

图5和图6是图1的电驱动单元的局部剖视图;

图7为电动机组件的一部分的透视图,以透视方式更详细地例示逆变器的一部分;

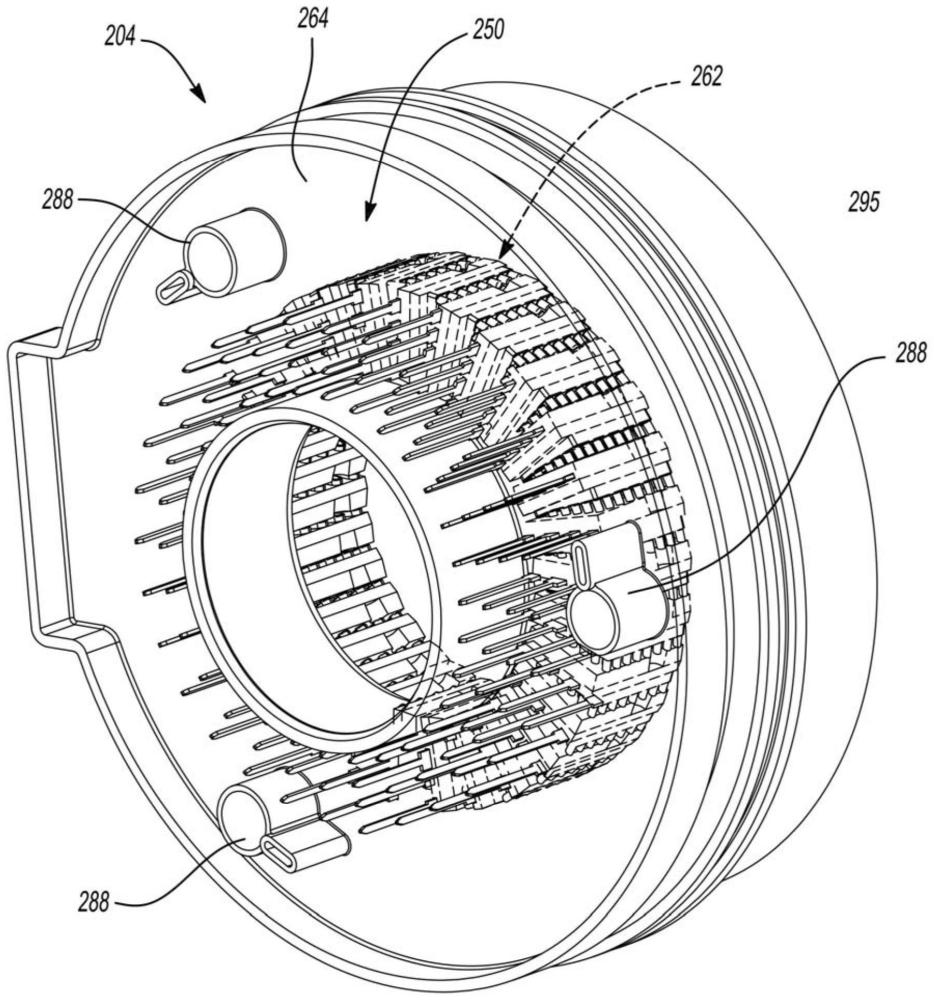

图8和图9分别为具有多个杆状翅片和长方体状翅片的功率半导体封装件的透视图;

图10为功率半导体封装件的透视图,为清晰起见移除了其壳体;

图11为逆变器的透视图;

图12至图15为汇流条的局部剖视图;

图16是显示为具有端板的逆变器的透视图;

图17是图1的电驱动单元的一部分的剖视图,例示传感器组件,该传感器组件具有安装至控制板的TMR传感器和联接用于随电动机组件的转子旋转的磁体;

图18是图1的电驱动单元的透视图;

图19是图1的电驱动单元的外壳的一部分的后透视图;

图20是图1的电驱动单元的一部分的透视图,其中图18所示的外壳的一部分被移除;

图21类似于图19,但图示变速器的一部分和差速器组件被移除的电驱动单元;

图22类似于图20,但图示外壳的另一部分被移除以更好地显示变速器的一部分;

图23是图21中示出的电驱动单元的一部分的剖视图;以及

图24至图45是图1的电驱动单元的各个部分的剖视图,图示冷却和润滑油流过电驱动单元的各个部分。

在附图的若干视图中,相应的附图标记指示相应的部分。

具体实施方式

参见图1和图2,根据本公开的教导构造的示例性电驱动模块总体上由附图标记10指示。电驱动模块10包括外壳组件12、电动机14、控制单元16、变速器18、差速器组件20、一对输出轴22a和22b、泵24、热交换器26(图5)和过滤器28。

外壳组件12可容纳电动机14、控制单元16、变速器和差速器组件20。电动机14可以是任意类型的电动机,并可具有定子32和转子34。定子32可包括励磁绕组36,而转子34可包括转子轴38,转子轴38可被设置在定子32内以绕第一旋转轴线40旋转。

变速器18可包括行星减速器42、轴44和变速器输出齿轮46。行星减速器可具有:太阳齿轮,其可与转子轴38整体地且一体地形成以保持尽可能低的节线速度;齿圈,可被接地至或被不可旋转地联接至外壳组件12;行星架;和由行星架轴颈地支撑并可与太阳齿轮和齿圈二者啮合地接合的多个行星齿轮。太阳齿轮、齿圈和行星齿轮可以是斜齿轮。轴44可安装至一组轴承60,该组轴承60支撑轴以相对于外壳组件12绕第一旋转轴线40旋转。变速器输出齿轮46可以联接至轴44(例如,与轴44整体地且一体地形成)以随其围绕第一旋转轴线40旋转。

差速器组件20可包括最终传动齿轮(final drive gear)或差速器输入齿轮70和差速器71(参见图20)。差速器输入齿轮70能绕第二旋转轴线80旋转并且可啮合地接合至变速器输出齿轮46。在所提供的示例中,变速器输出齿轮46和差速器输入齿轮70是斜齿轮。变速器输出齿轮46和差速器输入齿轮70可形成斜齿轮减速器43。差速器可以是能够向输出轴22a和22b提供旋转动力同时(至少在一种运行模式中)允许输出轴22a和22b之间的速度差异的任何类型的差速机构。在所提供的示例中,差速器包括:差速器壳,该差速器壳联接至差速器输入齿轮70以随其旋转;以及具有多个差速器小齿轮和一对侧齿轮的差速器齿轮组,该多个差速器小齿轮联接至差速器壳并且能绕垂直于第二旋转轴线80的一个或多个小齿轮轴线(相对于差速器壳)旋转,该一对侧齿轮与差速器小齿轮啮合地接合并能绕第二旋转轴线80旋转。输出轴22a和22b中的每一个均可联接至相关联的一个侧齿轮以随其旋转。在所提供的示例中,输出轴22b被形成为两个分立部件:短轴90和半轴92。短轴90驱动地联接至相关联的一个侧齿轮,在相关联的齿轮与半轴92之间延伸并且由外壳组件12中的轴承94支撑以绕第二旋转轴线80旋转。输出轴22a和半轴92中的每一个都具有带花键阳型杆的等速万向节100。输出轴22a上的等速万向节的带花键阳型杆被接纳在相关联的一个侧齿轮中并被不可旋转地联接至该相关联的一个侧齿轮。半轴92上的等速万向节的带花键阳型杆被接纳在短轴90中并被不可旋转地联接至短轴90。

在图3至图6中,控制单元16包括电源端子200、一个或多个场电容器202、逆变器204和控制器206。电源端子200可安装至外壳组件12,并可具有可固定地联接至相应的电源引线210以将电源引线210电联接至控制单元16的触点或端子(未显示)。将认识到,电动机14可由多相交流电源供电,因此,电源端子200可具有多个触点或端子,以允许若干电源引线210联接至控制单元16。

每个场电容器202将相关联的一条电源引线210电联接至逆变器204。在所提供的示例中,每个场电容器202相对较小并且设置在逆变器204与外壳组件12之间的环形空间中。该环形空间可邻近定子32的主体的端部设置,励磁绕组36从该端部延伸。每个场电容器202可被安装至逆变器204。就此而言,场电容器202可电联接至用于逆变器204的直流电力源和逆变器204二者。如图4所示,热交换器506安装在转子轴38内。

参见图3、图4以及图7至图15,逆变器204可以为环形结构,其可以围绕从定子32的主体延伸的励磁绕组36的端部匝(end turn)36-1安装。在所提供的示例中,逆变器204包括功率半导体组件250和电路板组件252。功率半导体组件250可包括多个功率半导体封装件262和逆变器安装部264。

功率半导体封装件262具有包括功率半导体器件268的半导体裸片266。功率半导体器件268可以是任何合适的功率半导体器件,例如绝缘栅双极晶体管(IGBT)。在所提供的示例中,功率半导体器件是场效应晶体管269,其可以是金属氧化物半导体场效应晶体管(MOSFET),或结型场效应晶体管(JFET)。功率半导体封装件262具有多个端子270和多个导电引线272a、272b、272c、272d(以下统称为“导电引线272”)。每个导电引线272电联接至相关联的一个端子270。

功率半导体封装件262具有由导电导热材料(诸如铜或铝)形成的散热器274。散热器274具有基部276、安装部278和多个翅片280。安装部278从基部276的第一侧276a延伸,并且联接至半导体裸片266。多个翅片280固定地联接至基部276,并且从基部276的与基部276的第一侧276a相反的第二侧276b延伸。基部276和安装部278可以整体地且一体地形成。

功率半导体封装件262具有壳体281,壳体281具有第一侧281a和与壳体281的第一侧281a相反的第二侧281b。壳体281由诸如树脂材料的第一电绝缘材料形成。半导体裸片266和安装部278在例如包塑工艺中被封装在壳体281中。多个翅片280从壳体281的第二侧281b延伸。

多个翅片280固定地联接至基部276(例如,与其一体形成)。翅片280可以以任何期望的方位设置,例如正交于导电引线272。在一种形式中,第一侧276a具有波纹形状,第二侧276b具有线性(或大致线性)形状,例如,第二侧276b可具有平面形状。应当理解,第一侧276a和第二侧276b可以具有各种形状,并且不限于这里描述的示例。基部276的长度可以从第一侧276a向第二侧276b逐渐(或非逐渐)增加。同样,翅片280的长度可以从第一侧276a向第二侧276b(即,沿着x轴)逐渐(或非逐渐)增加。功率半导体组件250的功率半导体封装件262可以如图7所示以环形方式布置。如果需要,给定的功率半导体封装件262的翅片280接触周向相邻的功率半导体封装件262的壳体281的第二侧281b。

每个散热器274上的翅片280中的每一个可根据需要成形。例如,一些或全部翅片280可以成形为杆(rod),诸如图8所示的翅片280a,或者可以具有长方体形状,诸如图9所示的翅片280b。应当理解,翅片280可以具有其他形式的其他形状,并且不限于本文描述的示例。

使用结合材料282将半导体裸片266联接至安装部278,结合材料282可为焊接材料和烧结材料中的至少一种。导电引线272中的一个(例如,导电引线272a)与安装部278整体地且一体地形成。未与安装部278整体地且一体地形成的其余导电引线272(例如,导电引线272b、272c、272d)经由结合线284电联接至相关联的端子270。

功率半导体封装件262具有相引线凸台288,其可接纳励磁绕组36(图3)的相引线294(图3)从中穿过。功率半导体封装件262还可以具有进油端口296(图11)。

制造功率半导体封装件262的方法包括提供散热器274,并且将包括功率半导体器件268的半导体裸片266附接至散热器274的安装部278。该方法包括经由结合线284将引线中未与安装部278整体地且一体地形成的每个引线(例如,导电引线272b、272c、272d)联接至相关联的端子270,并且使用包塑工艺将半导体裸片266和安装部278与壳体281封装。

参见图3、图4、图7以及图11至图15,逆变器安装部264可由与壳体281的第一绝缘材料不同的第二电绝缘材料制成,如塑料材料。逆变器安装部264可以限定围绕功率半导体组件250周向设置的安装凸缘295。例如,逆变器安装部264可以(塑料)焊接或结合到功率半导体组件250。导电引线272的至少一部分可以通过安装凸缘295被接收,并且可以通过一个或多个汇流条297a、297b、297c、297d(在下文中统称为“汇流条297”)(诸如印刷电路板)被电联接和机械联接至电路板组件252。汇流条297可以彼此堆叠,并且电联接至导电引线272以及定子32的励磁绕组36的相引线294。印刷电路板的数量取决于每个印刷电路板上的电迹线或导体的厚度以及在每个功率半导体封装件262和相关联的一个励磁绕组36中之间通过的电流量。汇流条297可以经由绝缘垫片298彼此电绝缘,使得导电引线272中的每一个电联接和机械联接至汇流条297中的一个。

参见图17,控制器206被配置为感测转子34相对于定子32(图1)的旋转位置并且响应地控制从逆变器204(图3)到励磁绕组36(图3)的电力流,以使励磁绕组36(图3)产生的磁场旋转。控制器206可包括第二电路板组件,其可包括多个堆叠的印刷电路板。第二电路板组件可具有用于使电动机14(图1)运行的常规硬件和控制程序以及配置用以感测固定地联接至转子34的磁体32的磁场的旋转位置的TMR传感器300。TMR传感器300和磁体302可选地可用于替代常规的编码器或解析器。值得注意的是,控制器206使用各个印刷电路板上的直流电压迹线和/或导电引线272替代电阻器来确定电流。塑料盖可以设置在TMR传感器300和磁体302之间。

在图18中,外壳组件12被示出为具有泵安装部310、热交换器基部312和过滤器基部314。泵24可为油泵并可被安装至泵安装部310,并可使适当的流体围绕电驱动模块10循环,以润滑和/或冷却各种部件。在所提供的示例中,流体为合适的介电流体,例如自动变速器流体。热交换器26可以被安装到热交换器基部312,并且可以被配置为从外部源接收加压冷却流体,例如水-乙二醇混合物,并且促进从电驱动模块10中循环的介电流体向加压冷却流体的热传递。诸如旋装式滤油器28的合适的过滤器可以被安装到过滤器基部314,并且可以过滤在电驱动模块内循环的介电流体。热交换器26可被提供有进水口26A和出水口26B。

参见图19至图21,进口过滤器或滤网400可被设置在外壳组件12的容纳差速器输入齿轮70的部分中。进口过滤器400可以接收介电流体,介电流体可以返回到泵24的低压侧。风阻坝402可以一体化到外壳组件12的盖404和主外壳部分406中,以屏蔽从差速器输入齿轮70返回到进口过滤器400的介电流体。更具体地,风阻坝402可以导致介电流体在进口过滤器400附近积聚并且将积聚的流体与(旋转的)差速器输入齿轮70隔离。将认识到,在没有风阻坝402的情况下,旋转的差速器输入齿轮70将倾向于拉动介电流体远离进口过滤器2400,这会阻止足够的介电流体返回到泵24的低压(进口)侧。还将认识到,将介电流体与旋转的差速器输入齿轮70隔离可以减少阻力损失,否则该阻力损失会通过介电流体由差速器输入齿轮的旋转引起。盖404还可以包括管状馈送管410。

参见图22和图23,偏转器420可以被安装到行星架PC,并且可以保护行星减速器42免受从其他旋转部件抛掷的介电流体的影响,和/或以所需方式使介电流体从行星减速器42排出。

在图24和图25中,介电流体经由过滤器入口401被接纳在进口过滤器400中,并经由泵入口24A传递至泵24的低压(入口)侧。高压介电流体经由泵出口24B离开泵24并穿过壳体12中的内部通道430行进到热交换器基部312的入口通路,通过热交换器26,进入热交换器基部312的出口通路,进入过滤器基部314的入口通路,通过过滤器28,进入过滤器基部314中的出口通路并到达壳体12中的另一个内部通道432。

在图26和图27中,离开内部通道432的介电流体可以行进通过传送管434,通过端板290中的进油端口296,并且可以进入环形腔440,该环形腔440径向地位于端板290上的管状中心突起442与励磁绕组36之间。中心突起442可以带有密封件,该密封件可以密封地接合到中心突起442和励磁绕组36。环形间隙448形成在励磁绕组36的轴向端和端板290的环形部分之间。如前所述,端板290被固定地且密封地联接至逆变器安装部264。介电流体可通过排出槽436从电驱动模块的一些部分(诸如,电机的端部和/或控制单元)排出。

在图28中,介电流体被示出为高速流过环形间隙448,高速流过散热器274中的翅片280并进入轴向穿过定子32形成的通路450中。虽然在此将翅片282描绘为垂直突起,但是将认识到,翅片282可被不同地成形(例如,菱形突起)以使穿过翅片280的介电流体的流在切线和轴向方向上移动。以此方式的流动可以有利于将更多热量从散热器262排放到介电流体中和/或产生可以有助于流向转子的冷却流的压力平衡的期望的流动限制。相应地,将认识到,介电流体被引至逆变器204,穿过与导电引线272导电联接的散热器274上的翅片280,从而冷却逆变器204,然后进入定子32中的通路450以冷却定子32,如图29所示。

在图30和图31中,离开定子32的介电流体被收集在定子32的相反端上的环形腔460中,这允许介电流体的速度减慢,介电流体在被收集在环形腔460中之前以高速流动。一部分介电流体如箭头30A所示的那样返回到外壳组件12中的油底壳(未示出),而流的其他部分被引导以润滑各种其他部件。例如,环形腔460可以与蜗管轨道(worm track)464流体连通。如图31所示,一部分介电流体可经由蜗管轨道464流向输出轴和差速器轴承,并且一部分介电流体可如箭头31A所示的那样流向转子轴轴承。

参见图32至图34,蜗管轨道464可具有出口465,该出口465可将介电流体排放到轴承470中,该轴承470可支撑差速器壳472以相对于外壳组件12旋转,和/或该出口可将介电流体排放到短轴92上,其中介电流体可以移到短轴92的相反轴向端部以润滑差速器齿轮装置和轴承94。此后,介电流体可以排到油底壳,在那里它可以流入进口过滤器400(图23)。如图33所示,一部分介电流体可如箭头33A所示的那样通过轴承470流向油底壳,一部分介电流体可如箭头33B所示的那样流向短轴90的轴承94(参见图34),并且一部分介电流体可如箭头33C所示的那样通过差速器流向油底壳。如图34所示,介电流体可在流过短轴90的轴承94之后流向油底壳。

在图35和图36中,环形腔460可以经由控制孔461与通路480流体连通,通路480将介电流体流提供给轴承482,轴承482相对于外壳组件12支撑转子轴38。从轴承装置482排放的介电流体可以渗到外壳组件12和转子轴38之间,并且可以排放到外壳组件12中的油底壳。

参见图27、图28和图37,环形腔440中的介电流体的一部分可以被排放到旁路管500中。排放到旁路管500中的流体量基于引导通过旁路管500的流与行进通过逆变器204和定子32的部分流之间的压力平衡。换言之,环形腔440为压力均衡区。

图38图示从环形腔440排放并经由旁路管500传送至盖404中的馈送管410时的介电流体。

图39图示离开旁路管500、行进通过盖404中的馈送管410并馈送到安装在转子轴38内的热交换器506中的旁路流。热交换器506沿其旋转轴线接收介电流体的流(入流),然后在转子34的相反端部处使该流转向,使得介电流体流围绕入流同心地流向转子34的接收介电流体的入流的端部。

在图40和图41中,离开转子轴38中的热交换器506的介电流体的出流可以至少部分地用于润滑行星减速器42的各种部件(即,轴承、轴、齿轮齿),以及润滑支撑变速器的轴44的轴承60。例如,介电流体可如箭头40A所示的那样流向行星轴,并且可如箭头40B所示的那样流向行星齿轮。另外,介电流体可如箭头41A所示的那样通过轴承60流向油底壳。应当注意,盖404中的馈送管410被接纳穿过轴44中的孔。在所提供的示例中,馈送管410为组装到盖404的分立部件。

图42至图45示出用于润滑电驱动模块内的各种其他部件的各种介电流体流。

为了例示和描述的目的,已提供了实施例的前述描述。其并非旨在穷举或限制本公开。特定实施例的个别元件或特征通常不限于该特定实施例,而是在适用的情况下是可互换的,并且可以在选定实施例中使用,即使未具体示出或描述。同样也可以以多种方式变化。此类变型不应被视为脱离本公开,并且所有此类修改都旨在包括在本公开的范围内。