一种降低稀土钼合金材料各向异性的方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于材料加工领域,涉及一种降低稀土钼合金材料各向异性的方法。

背景技术

钼是一种稀有难熔金属,熔点高达2620℃,在钼中添加稀土元素La、Y或Nd的氧化物La

稀土钼合金通常通过粉末冶金压制、烧结制坯,然后再通过锻造、轧制、挤压等热压力加工方式,在提升材料密度同时达到形变强化的效果。但钼作为典型的体心立方结构金属,在经过压力加工后往往导致材料内部产生大量带有取向性的纤维织构,使材料各类性能尤其是力学性能产生显著各向异性,严重限制了材料在某些特定场合的应用。

例如:对于经过压力加工后的棒材与丝材,其内部通常存在与棒材长度方向平行的纤维组织结构,导致材料在棒材长度方向的强韧化作用远大于棒材的径向方向,棒材周向塑性差。对于经挤压、轧制等方式制备的稀土钼管材,由于产生的纤维方向与管材长度方向一致,从而导致管材的轴向塑性好,而径向塑性差,严重影响了其在核能、航天等对径向塑性要求较高的行业内使用。对于板类型材,由于加工板织构的存在使得材料很难获得力学性能的各项同性,这给材料在深冲、钣金等要求各项性能尽可能均一的加工方式带来困难。

发明内容

为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种降低钼合金各向异性的方法。

本发明是通过下述技术方案来实现的。

一种降低稀土钼合金材料各向异性的方法,包括如下步骤:

步骤1,按照质量比将经表面处理的2%~20%稀土钼合金丝材与80%~98%稀土钼合金粉末混合;

步骤2,将稀土钼丝材与稀土钼合金粉末混合物在氢气气氛下,于还原炉中加热;

步骤3,将经过预处理后的稀土钼丝材与稀土钼合金粉末混合物经冷等静压后于中频炉中氢气烧结,或者将经冷等静压的生坯经热等静压制备出烧结坯料;

步骤4,将制备出的致密烧结坯料经加热后,通过锻造、轧制制备出板材、棒材或管类型材。

对于上述技术方案,本发明还有进一步优选的方案:

优选的,所述稀土钼合金中的稀土元素为La

优选的,所述稀土钼复合粉末采用固-液掺杂方式制备,粉末平均费氏粒度在2.0~5.0μm。

优选的,所述稀土钼合金丝材直径为10~200μm;稀土钼合金丝材和稀土钼合金粉末的稀土含量相同,稀土含量为0.03~1wt%之间。

优选的,所述稀土钼合金丝材的表面处理过程为:400℃高温碱洗,然后通过水洗,最后在1000~1400℃真空退火2h以上。

优选的,所述钼合金丝材的掺入钼丝的长度为5~20mm。

优选的,所述热处理气氛为氢气,热处理温度为1000~1200℃,处理时间为2~4小时。

优选的,所述冷等静压成型压力为180~300Mpa,保压时间为8min;中频烧结温度为1900~2100℃,烧结时间10~15h。

优选的,所述热等静压进行烧结的压力为140~200Mpa,温度1400~1600℃,压制时间为120~240min。

优选的,步骤4中,致密烧结坯料的加热温度为1300~1700℃;在氢气气氛下的高温补热炉中进行锻造、轧制,高温加热后道次变形量控制在3%~25%之间,总变形量达到50%以上。

本发明由于采取以上技术方案,其具有以下有益效果:

本发明通过在钼合金原料阶段即引入了带有取向性且随机分布的丝织构纤维,此类纤维结构在配合合适的压型、烧结工艺后的在钼合金坯料中得以保存。坯料经过形变加工,虽然使得基体材料产生了一定的织构取向,但外加纤维的随机取向却难以改变,且外加纤维与基体纤维之间的交错搭接,进而降低材料的各向异性。

本发明方法由于采用的是固-液掺杂制备的高烧结活性钼粉,因而在压制烧结后,使得粉体与丝材产生了良好的冶金结合,丝材纤维贯穿于材料内部的类“串葫芦”结构,界面结合强度高。随机取向的丝材纤维在烧结及形变加工后仍然得以保存,从而起到降低材料各向异性的效果。该方法对于同种类型的Mo-La

本发明方法无需复杂的形变工艺控制来调整材料各项性能差异,可从根本上克服形变加工带来的稀土钼合金各向异性问题,尤其在对于单向较大形变加工的棒材、管材等,可以很好地提升型材的周向性能。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不构成对本发明的不当限定,在附图中:

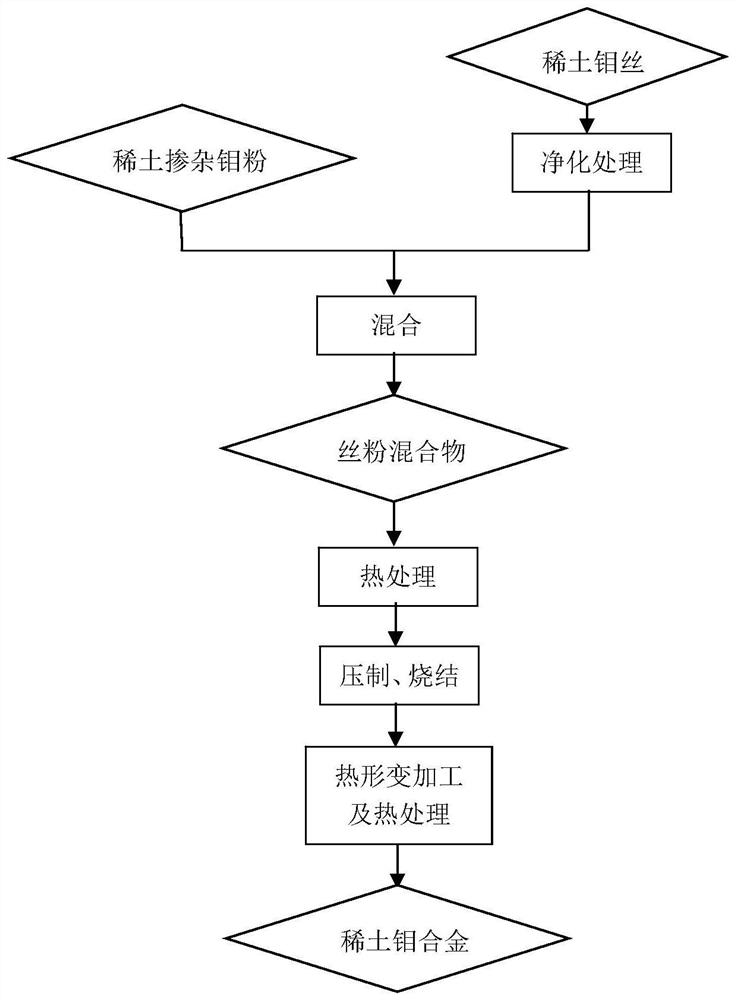

图1是采用本发明的方法的工艺流程图;

图2为采用本发明方法制备的钼合金材料内部组织结构示意图;

图3是采用本发明方法制备的稀土钼合金棒材典型的金相组织图。

具体实施方式

下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

如图1所示,本发明实施例提供的降低稀土钼合金材料各向异性的方法,包括以下步骤:

步骤1,粉末掺丝混合:

采用固-液掺杂方式制备稀土钼复合粉末,粉末平均费氏粒度在2.0~5.0μm;稀土钼合金中的稀土元素为La

步骤2,预处理:

稀土钼合金丝材的表面处理过程为:

将稀土钼丝材与稀土钼合金粉末混合物在氢气气氛下,于还原炉中热处理,热处理温度为1000~1200℃,处理时间为2~4小时,以进一步提升丝与粉的结合性,获得处理后的掺丝粉末。

步骤3,压型烧结:

将步骤2经过预处理后的稀土钼丝材与稀土钼合金粉末混合物于柔性橡胶胶套中在180~300Mpa,保压8min,得到棒状生坯;然后采用中频烧结炉在中频烧结温度为1900~2100℃,烧结时间10~15h,获得烧结坯料。

或者将经冷等静压的生坯经压力为140~200Mpa,温度1400~1600℃,压制时间为120min,热等静压制备出烧结坯料。

步骤4,热变形加工:

将制备出的致密烧结坯料经1300~1700℃加热,在氢气气氛下的高温补热炉中进行锻造、轧制进一步提升材料密度,最终通过板材于1000℃去应力退火1h,制备出板材、棒材或管类型材。

其中,高温加热后道次变形量控制在3%~25%,总变形量达到50%以上。经过加工制备稀土钼合金材料内部典型的组织结构示意图如图2所示。

下面通过具体实施例来进一步说明本发明。

实施例1

降低Mo-0.03%La合金棒材的各向异性,步骤如下:

步骤1,粉末掺丝混合

以固-液掺杂制备的Mo-0.03%La复合粉末为原料,粉末费氏粒度4.0μm。同时选取同材质的直径为120μm的稀土钼丝材,通过在400℃高温液态氢氧化钠中,然后水洗,再于1200℃进行真空退火3h。将退火后的丝材剪成约10mm的等长纤维,然后将Mo-La复合粉末与Mo-La丝材按照85:15的质量比例进行混合。

步骤2,预处理

将步骤1制得的混合物料放置于氢气还原炉中进行热处理,热处理的温度为1100℃,热处理时间为3小时;

步骤3,压型烧结

将步骤2得到的掺丝钼粉于柔性橡胶胶套中在250Mpa压力下,保压8min,得到棒状生坯,然后采用中频烧结炉在2100℃,保温烧结10h,获得烧结坯料。烧结坯相对密度为92.3%。

步骤4,热变形加工

将烧结坯料于1600℃的温度下,进行旋锻加工,道次变形量控制在10%,总变形量达到70%后得到形变态棒材,棒材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,材料的相对密度达到99.5%,纤维与基体产生冶金结合,制备的材料晶相组织如图3所示。棒材轴向抗拉强度650Mpa,延伸率15%;周向强度663MPa,延伸率14.5%;较传统方法制备的棒材各向异性显著降低。

实施例2

降低Mo-0.28%La合金板材的各向异性,步骤如下:

步骤1,粉末掺丝混合

以固-液掺杂制备的Mo-0.28%La钼复合粉末为原料,粉末费氏粒度3.8μm。同时选取同材质的直径为100μm的稀土钼丝材,通过在400℃高温液态氢氧化钠中去除丝材表面氧化物,然后于1150℃进行真空退火3h,以进一步去除残留杂质。将退火后的丝材剪成约10mm长度,然后将Mo-La复合粉末与Mo-La丝材按照90:10的质量比例进行混合。

步骤2,预处理

将第一步制得的混合物料放置于氢气还原炉中进行热处理,热处理的温度为1100℃,热处理时间为3小时,获得处理后的掺丝粉末;

步骤3,压型烧结

将步骤2得到的掺丝钼粉于柔性橡胶胶套中在230Mpa压力下,保压8min,得到板状生坯,然后采用中频烧结炉在2000℃,保温烧结13h,获得烧结坯料。烧结坯相对密度为94.2%。

步骤4,热变形加工

将烧结坯料于1500℃的温度下,进行单向轧制加工,道次变形量控制在13%,总变形量达到80%后得到形变态板材。板材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,纤维与基体产生冶金结合,外加纤维与形变纤维产生交错搭接,板材横向抗拉强度750Mpa,延伸率19.2%;纵向抗拉强度763MPa,延伸率18.5%;较传统方法制备的板材各向异性显著降低。尤其是纵向延伸率提升明显。

对比实施例2

采用传统方式及同样工艺制备的Mo-0.28%La合金板材的制备过程及性能结果如下:

步骤1,预处理

以固-液掺杂制备Mo-0.28La复合粉末为原料,粉末平均费氏粒度为3.8μm,将复合粉末于氢气气氛下1100℃保温3小时,获得处理后的粉末;

步骤2,压型烧结

将第二步得到的掺丝钼粉于柔性橡胶胶套中在230Mpa压力下,保压8min,得到板状生坯,然后采用中频烧结炉在2000℃,保温烧结13h,获得烧结坯料。烧结坯相对密度为95.2%

步骤3,热变形加工

将烧结坯料于1500℃的温度下,进行单向轧制加工,道次变形量控制在13%,总变形量达到80%后得到形变态板材。板材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,板材横向抗拉强度610Mpa,延伸率19.2%;纵向抗拉强度690MPa,延伸率6.5%;强度及延伸率的各项差异明显。

实施例3

降低Mo-0.5%La合金管材的各向异性,步骤如下:

步骤1,粉末掺丝混合

以固-液掺杂制备的Mo-0.5%La钼复合粉末为原料,粉末费氏粒度2.0μm。同时选取同材质的直径为10μm的稀土钼丝材,通过在400℃高温液态氢氧化钠中去除丝材表面的碳杂质,然后于1000℃进行真空退火3h,以进一步去除残留杂质。将退火后的丝材剪成约8mm长度,然后将Mo-La复合粉末与Mo-La丝材按照95:5的质量比例进行混合。

步骤2,预处理

将第一步制得的混合物料放置于氢气还原炉中进行热处理,热处理的温度为1100℃,热处理时间为2小时,获得处理后的掺丝粉末;

步骤3,压型烧结

将步骤2得到的掺丝钼粉于柔性橡胶胶套中在180Mpa压力下,保压8min,得到棒状生坯,然后经过热等静压于140Mpa,温度1400℃,保温240min,获得烧结坯料相对密度为97.2%。

步骤4,热变形加工

将烧结坯料于1300℃的温度下,进行旋锻、轧制两道工序制备成管材产品,道次变形量控制在20%,总变形量为70%。管材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,纤维与基体产生冶金结合,外加纤维与形变纤维产生交错搭接,管材轴向抗拉强度710Mpa,延伸率15.2%;周向抗拉强度703MPa,延伸率14.5%;较传统方法制备的管材各向异性显著降低,周向延伸率提升明显。

实施例4

降低Mo-1.0%La合金板材的各向异性,步骤如下:

步骤1,粉末掺丝混合

以固-液掺杂制备的Mo-1.0%La钼复合粉末为原料,粉末费氏粒度3.0μm。同时选取同材质的直径为40μm的稀土钼丝材,通过在400℃高温液态氢氧化钠中去除丝材表面的碳杂质,然后于1200℃进行真空退火3h,以进一步去除残留杂质。将退火后的丝材剪成约5mm长度,然后将Mo-La复合粉末与Mo-La丝材按照98:2的质量比例进行混合。

步骤2,预处理

将第一步制得的混合物料放置于氢气还原炉中进行热处理,热处理的温度为1200℃,热处理时间为3小时,获得处理后的掺丝粉末;

步骤3,压型烧结

将步骤2得到的掺丝钼粉于柔性橡胶胶套中在200Mpa压力下,保压8min,得到板状生坯,然后经过热等静压于160Mpa,温度1500℃保温180min,获得烧结坯料,烧结坯相对密度为96.5%。

步骤4,热变形加工

将烧结坯料于1700℃的温度下,进行板材单向轧制,道次变形量控制在15%,总变形量为80%。制备的板材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,材料相对密度达99.3%,板材横向抗拉强度780Mpa,延伸率13.2%;纵向抗拉强度760MPa,延伸率13.5%;较传统方法制备的板材各向异性显著降低。

实施例5

降低Mo-0.5%Y合金板材各向异性,步骤如下:

步骤1,粉末掺丝混合

以固-液掺杂制备的Mo-0.5%Y钼复合粉末为原料,粉末费氏粒度5.0μm。同时选取同材质的直径为200μm的稀土钼丝材,通过在400℃高温液态氢氧化钠中去除丝材表面的碳杂质,然后于1400℃进行真空退火3h,以进一步去除残留杂质。将退火后的丝材剪成约5mm长度,然后将Mo-Y复合粉末与Mo-Y丝材按照95:5的质量比例进行混合。

步骤2,预处理

将第一步制得的混合物料放置于氢气还原炉中进行热处理,热处理的温度为1100℃,热处理时间为4小时,获得处理后的掺丝粉末;

步骤3,压型烧结

将步骤2得到的掺丝钼粉于柔性橡胶胶套中在300Mpa压力下,保压8min,得到板状生坯。板状生坯经过热等静压于200Mpa,温度1600℃保温120min,获得烧结坯料,制备出的烧结坯相对密度为97.4%。

步骤4,热变形加工

将烧结坯料于1400℃的温度下,进行板材单向轧制,道次变形量控制在3%,总变形量为50%。制备的板材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,材料相对密度达99.5%,板材横向抗拉强度623Mpa,延伸率14.2%;纵向抗拉强度630MPa,延伸率15.5%;较传统方法制备的板材各向异性显著降低。

实施例6

降低Mo-0.5%Ce合金棒各向异性,步骤如下:

步骤1,粉末掺丝混合

以固-液掺杂制备的Mo-0.5%Ce钼复合粉末为原料,粉末费氏粒度3.0μm。同时选取同材质的直径为40μm的稀土钼丝材,通过在400℃高温液态氢氧化钠中去除丝材表面的碳杂质,然后于1100℃进行真空退火2h,以进一步去除残留杂质。将退火后的丝材剪成约20mm长度,然后将Mo-Ce复合粉末与Mo-Ce丝材按照80:20的质量比例进行混合。

步骤2,预处理

将第一步制得的混合物料放置于氢气还原炉中进行热处理,热处理的温度为1100℃,热处理时间为3小时,获得处理后的掺丝粉末;

步骤3,压型烧结

将步骤2得到的掺丝钼粉于柔性橡胶胶套中在250Mpa压力下,保压8min,得到棒状生坯。棒状生坯于中频炉1900℃,保温烧结15h,制备出的烧结坯相对密度为93.8%。

步骤4,热变形加工

将烧结坯料于1400℃的温度下,进行旋锻加工,道次变形量控制在25%,总变形量为90%。制备的棒材于1000℃进行去应力退火1h后最终得到稀土钼合金材料。经检测,材料相对密度达99.5%,棒材径向抗拉强度580Mpa,延伸率28.2%;轴向抗拉强度573MPa,延伸率26.5%,表现出各项同性。

本发明的一种降低稀土钼合金各向异性的方法,是通过在粉末原料阶段引入随机取向的外加纤维,然后通过合适的热处理与形变加工等方式提升纤维与基体材料的结合强度及致密度,最终形成了一种外加纤维与形变态纤维交错分布的显微组织形态,从而可以从根本上改善钼合金材料的各向异性。相比较于钼合金其它改善各向异性的方法,该方法在降低材料各向异性方面效果显著,所制备的管材、棒材及型材各向抗拉强度差小于30MPa,各向延伸率差异小于3%。其工艺流程短,操作简便。尤其对于改善管材、棒材等传统方法改善各向异性困难的强取向性材料,效果明显。

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

- 一种降低稀土钼合金材料各向异性的方法

- 一种各向异性稀土永磁合金材料及其磁粉制备方法