一种塑料造粒机及其使用方法

文献发布时间:2024-01-17 01:16:56

技术领域

本申请涉及塑料造粒机技术领域,更具体地说,涉及一种塑料造粒机及其使用方法。

背景技术

塑料造粒机通过注塑成型形成不同的成型颗粒,通过脱膜进行收集,而在脱膜后通常会有留有浇口痕迹。

现有技术公开号为CN108214972A的文献提供一种塑料造粒机,该装置通过包括主机体、驱动轴、粉碎刀座、上刀片、下刀片、驱动电机和操控箱。所述主机体内为筒状空腔,主机体上面设有内径小于筒状空腔内径的进料口,进料口设有与之匹配的封盖。所述主机体底部设有出料斗和出料控制机构,出料斗倾斜向外。所述驱动轴安装于主机体下部,驱动轴下部伸出主机体与驱动电机连接,并由驱动电机驱动作业。所述粉碎刀座固定安装于驱动轴上端,粉碎刀座向外设有若干支座,支座与粉碎刀座径向之间夹角呈锐角。下刀片采用紧固件安装于支座上面,每一支座均安装有一下刀片。使用时可根据原料大小、需求粉碎后颗粒大小,更换合适的下刀片,扩大本发明的适用范围。所述上刀片有若干个,均匀等高设于筒状空腔内壁。

上述中的现有技术方案虽然通过现有技术的结构可以实现有关的有益效果,但是仍存在以下缺陷:该装置在使用的过程中,将塑料成型为较大的塑料块,再进行切割,导致大小不均匀,且不能对颗粒大小进行控制,同时其中一个切割后的颗粒会有浇口存在,影响颗粒的质量大小或使用。

针对上述中的相关技术中,发明人认为在对颗粒进行注塑成型的过程中,不仅需要直接的去掉浇口的存在,同时需要根据不同的需要对颗粒的长度粗细等进行控制,让同一批次的颗粒成型大小均匀。

鉴于此,我们提出一种塑料造粒机。

发明内容

1.要解决的技术问题

本申请的目的在于提供一种塑料造粒机及其使用方法,解决了上述背景技术中的装置在使用的过程中,将塑料成型为较大的塑料块,再进行切割,导致大小不均匀,且不能对颗粒大小进行控制,同时其中一个切割后的颗粒会有浇口存在,影响颗粒的质量大小或使用的技术问题,实现了使颗粒进行一次成型,且成型腔的大小相同,让颗粒大小相同,实现了同一批次的颗粒成型大小均匀性的技术效果。

2.技术方案

本申请技术方案提供了一种塑料造粒机,包括:

处理箱;

收集箱,所述收集箱滑动设置于处理箱一侧;

支撑架,所述支撑架固定设置于于处理箱的上方;

塑料箱,固定设置于支撑架外壁;

去胶头切换块,所述去胶头切换块转动设置于处理箱内部;

造粒机构,所述造粒机构设置于去胶头切换块外壁;

所述造粒机构包括定型块、转动组件和调节组件,

去胶头切换块内设置有转动组件和调节组件;

调节组件上设置有多个定型块;

所述定型块外壁开设置有多个不同大小的定型腔,塑料箱上设置有多个注胶口,所述塑料箱通过注胶口与定型腔内部相连通;

所述转动组件带动定型块转动切换不同粗细的定型腔,所述调节组件控制定型腔的长度,从而去顶确定不同长度的颗粒;

挤压机构,支撑架上固定设置有挤压机构,挤压机构的下端密封滑动设置在塑料箱内。

通过采用上述技术方案,通过造粒机构和去胶头切换块的设置,可以直接在注塑后,还在液体状态时,去掉浇口,从而避免了影响颗粒的质量大小或使用的情况,同时多组定型块的设置,让颗粒进行一次成型,且成型腔的大小相同,让颗粒大小相同,实现了同一批次的颗粒成型大小均匀性。

作为本申请文件技术方案的一种可选方案,所述去胶头切换块呈圆形结构设置;

所述处理箱内部呈圆形结构设置,且尺寸与去胶头切换块相适配,所述去胶头切换块与所述处理箱外壁固定设置的第一电机同轴固定连接;

所述塑料箱一端呈弧形结构设置,且弧度与去胶头切换块相同,且在去胶头切换块外壁滑动连接。

通过采用上述技术方案,通过塑料箱与去胶头切换块弧度相同,且在去胶头切换块外壁滑动连接,从而在注胶完成后,可以直接将胶头去掉,让其不存在浇口痕迹。

作为本申请文件技术方案的一种可选方案,所述去胶头切换块外壁均布开设有多个转动槽,所述定型块呈圆形结构设置,所述转动槽与定型块转动连接;

所述转动组件包括齿条、转动齿轮和第二电机;定型块外壁均固定设置有齿条,所述齿条呈环形结构设置,所述齿条滑动设置于转动槽内壁开设的限位槽内部;

所述转动槽一侧开设有机械腔,所述机械腔内部转动设置有转动齿轮,所述转动齿轮外壁穿过机械腔内壁延伸至限位槽内部并与齿条外壁啮合连接;

所述机械腔内部还固定设置有第二电机,所述第二电机输出轴与转动齿轮同轴固定连接。

通过采用上述技术方案,通过转动组件的设置,可以带动定型块进行转动位置,让不同的成型腔可以切换到注胶口的位置,从而实现了控制颗粒直径的大小,提高了设备的多样性及实用性。

作为本申请文件技术方案的一种可选方案,所述调节组件包括调节块、同步驱动机构和调节驱动,

胶头切换块上固定设置有同步驱动机构;

胶头切换块上圆周均布设置有若干调节驱动,调节驱动与同步驱动机构啮合连接设置;

调节驱动上均转动设置有调节块;

所述调节块呈圆形结构设置,且转动设置于转动槽内部;

所述调节块外壁固定设置有多个调节轴,多个所述调节轴的大小不同,且与不同的定型腔对应;

所述调节轴与定型腔滑动连接,且相适配;

所述调节块通过调节驱动进行上下的调节。

通过采用上述技术方案,通过调节组件的设置,可以对定型腔内部的高度进行调节,从而可以控制颗粒的长度,进一步提高了设备的多样性及实用性。

作为本申请文件技术方案的一种可选方案,所述调节轴外侧设置有推动块,所述推动块与对应的调节轴大小相同;

所述调节轴外端嵌设有伸缩杆B,所述伸缩杆B输出轴与推动块外壁连接固定。

通过采用上述技术方案,通过伸缩杆B的伸缩,可以带动推动块进行上下的运动,此时可以推动成型后的颗粒进行脱膜,让颗粒被推出定型腔内部,避免有粘附的情况。

作为本申请文件技术方案的一种可选方案,所述调节驱动包括调节丝杆、转块和锥齿轮A;转动槽内部转动设置有调节丝杆,所述转动槽中部开设有螺纹孔,所述螺纹孔与调节丝杆螺纹连接;

所述调节块底面开设有转槽,所述转槽内部转动设置有转块,所述转块与调节丝杆一端连接固定。

通过采用上述技术方案,从而实现了同时改变多个定型腔的高度,从而改变了颗粒的长度。

作为本申请文件技术方案的一种可选方案,所述去胶头切换块开设有多个驱动槽,所述驱动槽与调节块对应;

所述驱动槽内部转动设置有锥齿轮A,锥齿轮A中心位置固定设置有矩形导块,调节丝杆内设置有矩形槽;矩形导块可滑动的设置在矩形槽内;

矩形导块与调节丝杆滑动配合设置;

相邻的所述锥齿轮A之间啮合连接。

作为本申请文件技术方案的一种可选方案,所述挤压机构包括伸缩杆A和注射挤压块,支撑架外壁固定设置有伸缩杆A,所述伸缩杆A输出端穿过支撑架外壁延伸至外部并固定设置有注射挤压块;

所述注射挤压块与塑料箱上部尺寸相适配;注射挤压块密封滑动

的设置在塑料箱内。

通过采用上述技术方案,实现了对塑料箱内注塑液的加压,让其注满定型腔,让每个颗粒都一样。

作为本申请文件技术方案的一种可选方案,所述同步驱动机构包括锥齿盘、锥齿轮B和第三电机,去胶头切换块中部开设有同步腔,所述同步腔内部转动设置有锥齿盘,所述锥齿盘一侧同轴固定设置有第三电机;

所述锥齿盘外壁啮合连接锥齿轮B,所述锥齿轮B输出轴与锥齿轮A同轴连接;

所述锥齿轮A的数量为锥齿轮B的两倍。

通过采用上述技术方案,此时实现了相应的调节块同时转动,从而可以对所有的定型腔进行同步调节。

本申请提供一种塑料造粒机的使用方法,包括以下步骤:

S1、首先,将注塑液放到塑料箱内部,此时接通外界电源;

S2、此时,通过第一电机输出轴转动带动了去胶头切换块转动,从而让从而可以切换不同定型腔与注胶口连通;

S3、此时,通过第二电机输出轴转动带动了转动齿轮转动,从而带动了定型块进行转动,实现了切换不同粗细的定型腔;

S4、此时,通过第三电机输出轴转动带动了锥齿盘的转动,带动了多个锥齿轮A同步转动,让调节丝杆转动,此时调节轴会在相应的定型腔内进行上下的运动,实现了同时改变多个定型腔的高度;

S5、此时,通过启动伸缩杆A输出端的伸缩,带动了注射挤压块的上下运动,注射挤压块与塑料箱尺寸相适配,从而让塑料箱内部的注塑液进行压缩通过注胶口到达定型腔;

S6、完成后,去胶头切换块转动切换其他的定型腔,当完成的定型腔转动到下侧时,通过伸缩杆B的伸缩,可以带动推动块进行上下的运动,此时可以推动成型后的颗粒进行脱膜;

S7、此时,通过收集箱进行收集颗粒。

3.有益效果

本申请技术方案中提供的一个或多个技术方案,至少具有如下技术效果或优点:

1.本申请通过造粒机构中去胶头切换块的设置,可以直接在注塑后,还在液体状态时,去掉浇口,从而避免了影响颗粒的质量大小或使用的情况,同时多组定型块的设置,让颗粒进行一次成型,且成型腔的大小相同,让颗粒大小相同,实现了同一批次的颗粒成型大小均匀性。

2.本申请通过转动组件的设置,可以带动定型块进行转动位置,让不同的成型腔可以切换到注胶口的位置,从而实现了控制颗粒直径的大小,提高了设备的多样性及实用性。

3.本申请通过调节组件的设置,可以对定型腔内部的高度进行调节,从而可以控制颗粒的长度,进一步提高了设备的多样性及实用性。

附图说明

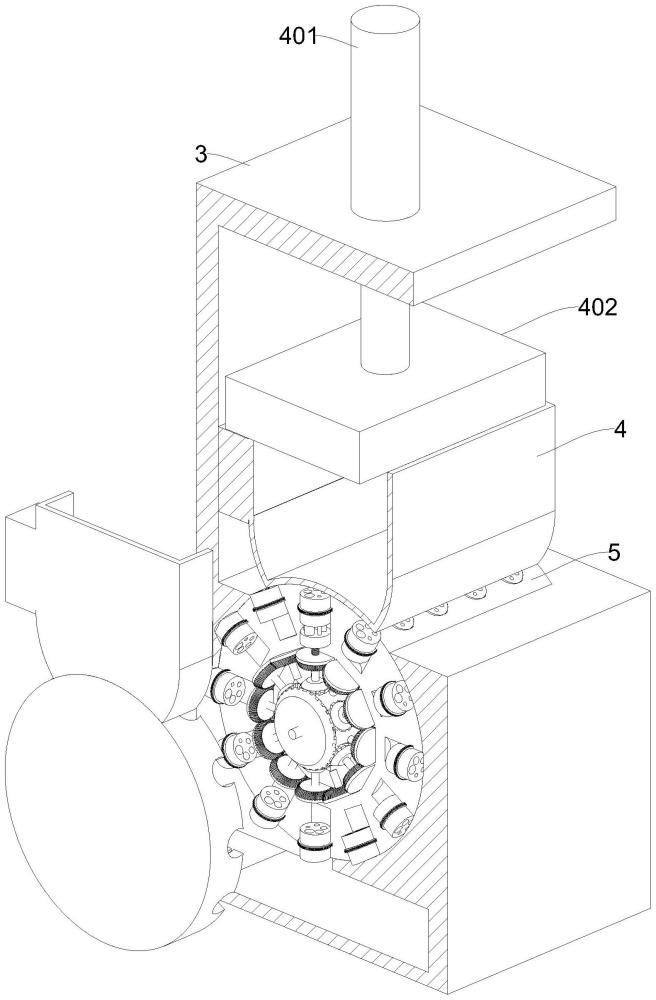

图1为本申请一较佳实施例公开的塑料造粒机的整体结构示意图;

图2为本申请一较佳实施例公开的塑料造粒机的整体结构剖面图;

图3为本申请一较佳实施例公开的塑料造粒机的塑料箱及去胶头切换块连接关系图;

图4为本申请一较佳实施例公开的塑料造粒机的去胶头切换块结构剖面图;

图5为本申请一较佳实施例公开的塑料造粒机的转动组件结构爆炸图;

图6为本申请一较佳实施例公开的塑料造粒机的推动块及外部结构剖面图;

图7为本申请一较佳实施例公开的塑料造粒机的锥齿轮A及其外部结构示意图;

图8为本申请一较佳实施例公开的塑料造粒机的锥齿盘及其结构示意图;

图9为本申请一较佳实施例公开的塑料造粒机的注胶口及定型腔位置关系结构示意图;

图中标号说明:1、处理箱;2、收集箱;3、支撑架;4、塑料箱;41、注胶口;401、伸缩杆A;402、注射挤压块;5、去胶头切换块;6、造粒机构;61、定型块;62、定型腔;601、转动槽;602、齿条;603、限位槽;604、机械腔;605、转动齿轮;606、第二电机;7、调节块;71、调节轴;701、推动块;702、伸缩杆B;7001、调节丝杆;7002、螺纹孔;7003、转槽;7004、转块;7011、驱动槽;7012、锥齿轮A;7013、矩形导块;8、同步腔;81、锥齿盘;82、锥齿轮B。

具体实施方式

以下结合说明书附图对本申请作进一步详细说明。

参照图1和图2和图9,本申请实施例提供了一种塑料造粒机,包括:

处理箱1;

收集箱2,收集箱2滑动设置于处理箱1一侧;

支撑架3,支撑架3固定设置于处理箱1的上方;

塑料箱4,固定设置于支撑架3外壁;

去胶头切换块5,去胶头切换块5转动设置于处理箱1内部;

造粒机构6,造粒机构6设置于去胶头切换块5外壁;

造粒机构6包括定型块61、转动组件和调节组件,

去胶头切换块5内设置有转动组件和调节组件;

调节组件上设置有多个定型块61;

定型块61外壁开设置有多个不同大小的定型腔62,塑料箱4上设置有多个注胶口41;塑料箱4通过注胶口41与定型腔62内部相连通;

转动组件带动定型块61转动切换不同粗细的定型腔62,调节组件控制定型腔62的长度,从而去顶确定不同长度的颗粒。

挤压机构,支撑架3上固定设置有挤压机构,挤压机构的下端密封滑动设置在塑料箱4内。

通过造粒机构6和去胶头切换块5的设置,可以直接在注塑后,还在液体状态时,去掉浇口,从而避免了影响颗粒的质量大小或使用的情况,同时多组定型块的设置,让颗粒进行一次成型,且成型腔的大小相同,让颗粒大小相同,实现了同一批次的颗粒成型大小均匀性。

参照图2,本申请实施例提供了一种塑料造粒机,挤压机构包括伸缩杆A401和注射挤压块402,支撑架3外壁固定设置有伸缩杆A401,伸缩杆A401输出端穿过支撑架3外壁延伸至外部并固定设置有注射挤压块402;

注射挤压块402与塑料箱4上部尺寸相适配,注射挤压块402密封滑动的设置在塑料箱4内。

通过启动伸缩杆A401输出端的伸缩,带动了注射挤压块402的上下运动,从而在塑料箱4内进行滑动,而注射挤压块402与塑料箱4尺寸相适配,从而让塑料箱4内部的注塑液进行压缩通过注胶口41到达定型腔62,实现了对塑料箱4内注塑液的加压,让其注满定型腔62,让每个颗粒都一样。

参照图3,本申请实施例提供了一种塑料造粒机,去胶头切换块5呈圆形结构设置;

处理箱1内部呈圆形结构设置,且尺寸与去胶头切换块5相适配,去胶头切换块5与处理箱1外壁固定设置的第一电机同轴固定连接;

塑料箱4一端呈弧形结构设置,且弧度与去胶头切换块5相同,且在去胶头切换块5外壁滑动连接。

通过第一电机输出轴转动带动了去胶头切换块5转动,从而可以切换不同定型腔62与注胶口41连通,而塑料箱4与去胶头切换块5弧度相同,且在去胶头切换块5外壁滑动连接,从而在注胶完成后,可以直接将胶头去掉,让其不存在浇口痕迹。

参照图5,本申请实施例提供了一种塑料造粒机,去胶头切换块5外壁均布开设有多个转动槽601,定型块61呈圆形结构设置,转动槽601与定型块61转动连接;

转动组件包括齿条602、转动齿轮605和第二电机606;

定型块61外壁均固定设置有齿条602,齿条602呈环形结构设置,齿条602滑动设置于转动槽601内壁开设的限位槽603内部;

转动槽601一侧开设有机械腔604,机械腔604内部转动设置有转动齿轮605,转动齿轮605外壁穿过机械腔604内壁延伸至限位槽603内部并与齿条602外壁啮合连接;

机械腔604内部还固定设置有第二电机606,第二电机606输出轴与转动齿轮605同轴固定连接。

通过第二电机606输出轴转动带动了转动齿轮605转动,而转动齿轮605与定型块61外壁的齿条602啮合,从而带动了定型块61进行转动,从而让不同的定型腔62进行转动,而实现了切换不同粗细的定型腔62,通过转动组件的设置,可以带动定型块61进行转动位置,让不同的成型腔62可以切换到注胶口41的位置,从而实现了控制颗粒直径的大小,提高了设备的多样性及实用性。

参照图6,本申请实施例提供了一种塑料造粒机,调节轴71外侧设置有推动块701,推动块701与对应的调节轴71大小相同;

调节轴71外端嵌设有伸缩杆B702,伸缩杆B702输出轴与推动块701外壁连接固定。

通过伸缩杆B702的伸缩,可以带动推动块701进行上下的运动,此时可以推动成型后的颗粒进行脱膜,让颗粒被推出定型腔62内部,避免有粘附的情况。

参照图7和图8,本申请实施例提供了一种塑料造粒机,调节组件包括调节块7、同步驱动机构和调节驱动,

胶头切换块5上固定设置有同步驱动机构;

胶头切换块5上圆周均布设置有若干调节驱动,调节驱动与同步驱动机构啮合连接设置;

调节驱动上均转动设置有调节块7;

调节块7呈圆形结构设置,且转动设置于转动槽601内部;

调节块7外壁固定设置有多个调节轴71,多个调节轴71的大小不同,且与不同的定型腔62对应;

调节轴71与定型腔62滑动连接,且相适配;

调节块7通过调节驱动进行上下的调节。

调节驱动包括调节丝杆7001、转块7004和锥齿轮A7012;

转动槽601内部转动设置有调节丝杆7001,转动槽601中部开设有螺纹孔7002,螺纹孔7002与调节丝杆7001螺纹连接;

调节块7底面开设有转槽7003,转槽7003内部转动设置有转块7004,转块7004与调节丝杆7001一端连接固定。

去胶头切换块5开设有多个驱动槽7011,驱动槽7011与调节块7对应;

驱动槽7011内部转动设置有锥齿轮A7012,锥齿轮A7012中心位置固定设置有矩形导块7013,调节丝杆7001内设置有矩形槽;矩形导块7013可滑动的设置在矩形槽内;

矩形导块7013与调节丝杆7001滑动配合设置;

相邻的锥齿轮A7012之间啮合连接。

同步驱动机构包括锥齿盘81、锥齿轮B82和第三电机,

去胶头切换块5中部开设有同步腔8,同步腔8内部转动设置有锥齿盘81,锥齿盘81一侧同轴固定设置有第三电机;

锥齿盘81外壁啮合连接锥齿轮B82,锥齿轮B82输出轴与锥齿轮A7012同轴连接;

锥齿轮A7012的数量为锥齿轮B82的两倍。

通过第三电机输出轴转动带动了锥齿盘81的转动,而锥齿盘81与锥齿轮B82啮合,此时会带动锥齿轮B82转动,此时的锥齿轮B82会带动锥齿轮A7012转动,而锥齿轮A7012的数量为锥齿轮B82的两倍,相邻的锥齿轮A7012又啮合,从而带动了多个锥齿轮A7012转动,此时实现了相应的调节块7同时转动,让调节丝杆7001转动,而调节丝杆7001与转动槽601中部的螺纹孔7002螺纹连接,从而让调节丝杆7001进行移动,从而带动了调节块7在转动槽601内进行运动,此时调节轴71会在相应的定型腔62内进行上下的运动,从而实现了同时改变多个定型腔62的高度,从而改变了颗粒的长度。

本申请实施例提供了一种塑料造粒机的使用方法,包括以下步骤:

S1、首先,将注塑液放到塑料箱4内部,此时接通外界电源;

S2、此时,通过第一电机输出轴转动带动了去胶头切换块5转动,从而让从而可以切换不同定型腔62与注胶口41连通;

S3、此时,通过第二电机606输出轴转动带动了转动齿轮605转动,从而带动了定型块61进行转动,实现了切换不同粗细的定型腔62;

S4、此时,通过第三电机输出轴转动带动了锥齿盘81的转动,带动了多个锥齿轮A7012同步转动,让调节丝杆7001转动,此时调节轴71会在相应的定型腔62内进行上下的运动,实现了同时改变多个定型腔62的高度;

S5、此时,通过启动伸缩杆A401输出端的伸缩,带动了注射挤压块402的上下运动,注射挤压块402与塑料箱4尺寸相适配,从而让塑料箱4内部的注塑液进行压缩通过注胶口41到达定型腔62;

S6、完成后,去胶头切换块5转动切换其他的定型腔62,当完成的定型腔62转动到下侧时,通过伸缩杆B702的伸缩,可以带动推动块701进行上下的运动,此时可以推动成型后的颗粒进行脱膜;

S7、此时,通过收集箱2进行收集颗粒。

本申请一种塑料造粒机的工作原理为:当需要该塑料造粒机时,首先,将注塑液放到塑料箱4内部,此时通过第一电机输出轴转动带动了去胶头切换块5转动,从而让从而可以切换不同定型腔62与注胶口41连通,此时,通过第二电机606输出轴转动带动了转动齿轮605转动,而转动齿轮605与定型块61外壁的齿条602啮合,从而带动了定型块61进行转动,从而让不同的定型腔62进行转动,而实现了切换不同粗细的定型腔62;

此时,通过第三电机输出轴转动带动了锥齿盘81的转动,而锥齿盘81与锥齿轮B82啮合,此时会带动锥齿轮B82转动,此时的锥齿轮B82会带动锥齿轮A7012转动,而锥齿轮A7012的数量为锥齿轮B82的两倍,相邻的锥齿轮A7012又啮合,从而带动了多个锥齿轮A7012转动,此时带动了相应的调节块7转动,让调节丝杆7001转动,而调节丝杆7001与转动槽601中部的螺纹孔7002螺纹连接,从而让调节丝杆7001进行移动,从而带动了调节块7在转动槽601内进行运动,此时调节轴71会在相应的定型腔62内进行上下的运动,从而实现了同时改变多个定型腔62的高度,从而改变了颗粒的长度;

此时,通过启动伸缩杆A401输出端的伸缩,带动了注射挤压块402的上下运动,从而在塑料箱4内进行滑动,而注射挤压块402与塑料箱4尺寸相适配,从而让塑料箱4内部的注塑液进行压缩通过注胶口41到达定型腔62;

完成后,去胶头切换块5转动切换其他的定型腔62,由于塑料箱4与去胶头切换块5弧度相同,且在去胶头切换块5外壁滑动连接,从而在注胶完成后,可以直接将胶头去掉,让其不存在浇口痕迹,当完成的定型腔62转动到下侧时,通过伸缩杆B702的伸缩,可以带动推动块701进行上下的运动,此时可以推动成型后的颗粒进行脱膜,通过收集箱2进行收集颗粒。

本申请通过造粒机构中去胶头切换块的设置,可以直接在注塑后,还在液体状态时,去掉浇口,从而避免了影响颗粒的质量大小或使用的情况,同时多组定型块的设置,让颗粒进行一次成型,且成型腔的大小相同,让颗粒大小相同,实现了同一批次的颗粒成型大小均匀性。通过转动组件的设置,可以带动定型块进行转动位置,让不同的成型腔可以切换到注胶口的位置,从而实现了控制颗粒直径的大小,提高了设备的多样性及实用性。通过调节组件的设置,可以对定型腔内部的高度进行调节,从而可以控制颗粒的长度,进一步提高了设备的多样性及实用性。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种新型多功能的塑料造粒机的冷却装置

- 一种卧式热风熔融废旧塑料挤出造粒机

- 一种防堵塞的塑料造粒机出料装置

- 一种新型多功能的塑料造粒机脱水装置

- 一种新型的塑料造粒机除尘装置

- 一种塑料造粒机及使用方法

- 一种热风熔融塑料挤出造粒机及其使用方法