电解液环绕激光式管电极耦合激光电解复合加工深孔装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及一种激光电解复合加工装置。特别是涉及一种电解液环绕激光式管电极耦合激光电解复合加工深孔装置。

背景技术

激光电解复合加工是一种高精、高效的加工技术,具有激光加工和电解加工的双重功能。在加工过程中,激光与电化学这两种能量沿着工具电极轴线传导,并共同作用于材料加工区域。目前,国内外研究学者对激光电解加工装置进行了初步探索,其典型特征为工具电极内部同轴嵌套毛细导光管,这种结构利用电解液和毛细导光管将脉冲激光以全反射的形式在工具电极内部传导,通过在工具电极和工件间施加脉冲电压进行电解加工,从而实现光、电和液三种能量的耦合。这种激光电解复合加工技术适用于高深径、无重铸层、无微裂纹、低热影响区的微孔加工。但该技术对于超大深径比小孔的制造仍存在一些问题。首先,激光在电解液中传导的形式导致激光衰减较大,并随着工具电极长度的增加而增大,同时,电解液中悬浮的盐粒子也会造成激光散射,导致激光功率衰减;其次,由于激光衰减较大而使得工具电极中心孔处的工件材料无法及时去除,造成堵塞甚至短路问题;此外,由于激光能量密度低,加工过程仅能以电解加工为主导,激光只起到对电解液的局部加热作用,无法实现真正意义上的激光加工;最后,毛细导光管与电解液的长期接触存在无法避免的腐蚀问题,可能导致整个激光电解加工装置直接报废,增加人力和成本。

发明内容

本发明所要解决的技术问题是,提供一种能够实现光、电和液三种能量的逐级控制与耦合加工,同时可避免电解液中的激光功率衰减和导光光纤腐蚀的电解液环绕激光式管电极耦合激光电解复合加工深孔装置。

本发明所采用的技术方案是:一种电解液环绕激光式管电极耦合激光电解复合加工深孔装置,包括垂直设置的装置主体,所述装置主体的中心轴向形成有上下贯通的用于分别传输激光、电解液和电源的复合传送通道,所述复合传送通道内设置有用于接收连接在所述装置主体顶端的激光光源的激光传输机构,所述装置主体中部等间隔的设置有四组用于从装置主体的外侧沿径向将电解液送入到复合传送通道内的电解液导入机构,所述装置主体的下部设置有伸出底端的用于接收激光、电解液和电源从而对被加工件进行超大深径比小孔加工的管状工具电极,所述装置主体的中部还设置有从装置主体的外侧径向贯穿至复合传送通道内的导电机构,所述导电机构通过贯穿所述传送通孔导线连接所述的管状工具电极。

本发明的电解液环绕激光式管电极耦合激光电解复合加工深孔装置,采用管状工具电极和锥形光纤将电解液和激光束以“电解液环绕激光”的形式相结合,能够进行激光能量和电化学能量的独立调控,实现光、电和液三种能量的逐级控制与耦合加工,同时避免电解液中的激光功率衰减和导光光纤腐蚀问题。采用快拆模块的方式能够实现多尺寸微孔加工,并达到模块的高效快速拆装,节省时间和成本。本发明的复合加工装置一方面解决了激光加工中因热量产生而导致重铸层、微裂纹、热影响区、入口飞溅、出口毛刺等缺陷损伤和由于激光光束在空间内呈高斯分布,导致加工的微孔锥度较大,且深度不足的问题;另一方面解决了电解加工过程中由于管状工具电极中心孔堵塞而致使微孔深径比受限和杂散腐蚀的问题。因此,本发明能够实现超大深径比小孔的多层级、高质量和高效加工。

附图说明

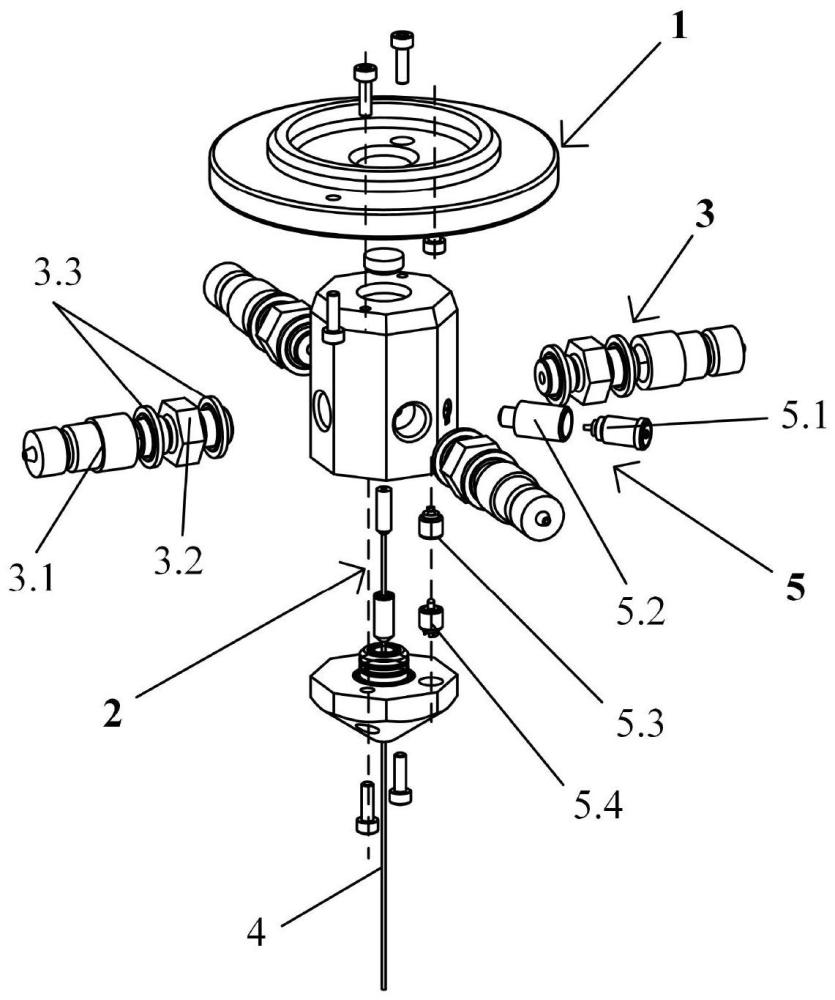

图1是本发明装置的整体分解结构示意图;

图2是本发明装置的整体结构第一轴向剖示图;

图3是本发明装置的整体结构第二轴向剖示图;

图4是本发明装置中装置主体的分解结构示意图;

图5是本发明装置中激光传输机构的结构示意图;

图6是本发明装置中锥形光纤的结构示意图;

图7是图2中A的局部放大的结构示意图;

图8是图2中B的局部放大的结构示意图;

图9是本发明装置中管状工具电极的内部结构示意图;

图10是本发明实施例提供的电解液腔体流场仿真模型示意图;

图11是本发明的实施例提供的电解液腔体的速度流线图;

图12是本发明的实施例提供的电解液腔体的速度矢量图。

图中

1:装置主体 1.1:光路连接件

1.2:主体外壳 1.3:主体底座

1.4:复合传送通道 1.4.1:激光源导入孔

1.4.2:玻璃窗安装槽 1.4.3:激光传输机构安装通道

1.4.3.1:第二电解液腔 1.4.4:光电液连接件安装孔

1.4.5:管状工具电极安装孔 1.5:电解液导入机构安装孔

1.6:第一电解液腔 1.7:导电机构安装孔

1.7.1:电接头安装孔 1.7.2:第一导线贯穿孔

1.7.3:磁吸连接器母座安装孔 1.7.4:磁吸连接器公座安装孔

1.7.5:第二导线贯穿孔 1.8:凹槽

1.9:凸起 2:激光传输机构

2.1:导向件 2.2:光纤保护套

2.3:光纤保护套支撑架 2.4:光电液连接件

2.4.1:第三电解液腔 3:电解液导入机构

3.1:液压快换接头 3.2:直通接头

3.3:组合垫圈 4:管状工具电极

4.1:管状主体 4.2:中心轴孔

4.3:电解液流道 5:导电机构

5.1:快接航空插座 5.2:变径接头

5.3:磁吸连接器母座 5.4:磁吸连接器公座

6:玻璃窗 7:锥形光纤

A:电解液进口直径 B:冲液流道直径

C:相贯交界处圆角半径 D:冲液流道长度

E.锥角度数

具体实施方式

下面结合实施例和附图对本发明的电解液环绕激光式管电极耦合激光电解复合加工深孔装置做出详细说明。

如图1、图2、图3所示,本发明的电解液环绕激光式管电极耦合激光电解复合加工深孔装置,包括垂直设置的装置主体1,所述装置主体1的中心轴向形成有上下贯通的用于分别传输激光、电解液和电源的复合传送通道,所述复合传送通道内设置有用于接收连接在所述装置主体1顶端的激光光源的激光传输机构2,所述装置主体1中部等间隔的设置有四组用于从装置主体1的外侧沿径向将电解液送入到复合传送通道内的电解液导入机构3,所述装置主体1的下部设置有伸出底端的用于接收激光、电解液和电源从而对被加工件进行超大深径比小孔加工的管状工具电极4,所述装置主体1的中部还设置有从装置主体1的外侧径向贯穿至复合传送通道内的导电机构5,所述导电机构通过贯穿所述传送通孔导线连接所述的管状工具电极4。

如图1、图3所示,所述的导电机构5包括有由变径接头5.2和插入到所述变径接头5.2内的快接航空插座5.1组成的电接头,由通过磁吸相连的磁吸连接器母座5.3和磁吸连接器公座5.4组成的磁吸连接器,其中,所述的电接头的一端连接外部电源,另一端通过导线连接所述磁吸连接器母座5.3,磁吸连接器母座5.3与磁吸连接器公座5.4通过磁吸接触导电,所述磁吸连接器公座5.4通过导线连接所述管状工具电极4。

如图4所示,所述的装置主体1包括有由上到下依次设置的用于连接外部激光光源的光路连接件1.1,所述激光的波长为532nm。通过螺钉固定连接在所述光路连接件1.1下部的主体外壳1.2,通过螺钉固定连接在所述主体外壳1.2下端的主体底座1.3,所述光路连接件1.1、主体外壳1.2和主体底座1.3沿中心轴共同形成有上下贯通的用于安装激光传输机构2、分别传输电解液和电源的复合传送通道1.4,在位于主体外壳1.2上端的复合传送通道1.4内嵌入有用于导光、防尘、防泄漏的玻璃窗6,在所述主体外壳1.2的一周等间隔的形成有四组由外向内沿径向连通到复合传送通道1.4内的用于安装所述电解液导入机构3的电解液导入机构安装孔1.5和用于容纳电解液的第一电解液腔1.6,所述主体外壳1.2和主体底座1.3上共同形成有一个用于安装所述导电机构5的导电机构安装孔1.7。

如图2、图3所示,所述的主体外壳1.2的底端面中心围绕复合传送通道1.4形成有向内凹进的凹槽1.8,所述主体底座1.3为锥体结构,所述锥体结构的上端面中心围绕复合传送通道1.4形成有向上凸出的凸起1.9,所述凸起1.9嵌入在所述凹槽1.8内。

如图2、图3所示,所述的复合传送通道(1.4)是由位于所述光路连接件1.1中心的激光源导入孔1.4.1、由上至下位于所述主体外壳1.2中心的玻璃窗安装槽1.4.2和激光传输机构安装通道1.4.3、由上至下位于所述主体底座1.3中心的光电液连接件安装孔1.4.4和管状工具电极安装孔1.4.5依次连接构成,所述的激光源导入孔1.4.1、玻璃窗安装槽1.4.2、激光传输机构安装通道1.4.3、光电连接件安装孔1.4.4和管状工具电极安装孔1.4.5为同轴形成,所述激光传输机构安装通道1.4.3在与所述的第一电解液腔1.6相连通处至与所述光电液连接件安装孔1.4.4还构成用于容纳和流动电解液的第二电解液腔1.4.3.1。

如图3所示,所述的用于安装导电机构5的导电机构安装孔1.7包括有依次相连的电接头安装孔1.7.1、第一导线贯穿孔1.7.2、磁吸连接器母座安装孔1.7.3、磁吸连接器公座安装孔1.7.4以及第二导线贯穿孔1.7.5,其中,所述的电接头安装孔1.7.1径向形成在所述主体外壳1.2的侧壁内,所述第一导线贯穿孔1.7.2和磁吸连接器母座安装孔1.7.3为垂直形成在所述主体外壳1.2的侧壁内,所述磁吸连接器公座安装孔1.7.4垂直形成在所述主体底座1.3的侧壁内,所述第二导线贯穿孔1.7.5沿所述主体底座1.3的斜面形成在所述主体底座1.3内。

如图2、图5、图6、图7、图8所示,所述的激光传输机构2包括有:导向件2.1、光纤保护套2.2、光纤保护套支撑架2.3和光电液连接件2.4,所述光纤保护套2.2的上端插入所述导向件2.1内,所述导向件2.1安装在位于主体外壳1.2中心的激光传输机构安装通道1.4.3的上部,所述光纤保护套支撑架2.3嵌入在所述光电液连接件2.4的上端口处,所述光电液连接件2.4安装在位于主体底座1.3中心的光电液连接件安装孔1.4.4,所述管状工具电极4的上端贯穿形成在主体底座1.3内的管状工具电极安装孔1.4.5插入且固定连接在所述的光电液连接件2.4的底部,并与所述光纤保护套2.2的下端对接,所述锥形光纤7依次插入到光纤保护套2.2和管状工具电极安装孔1.4.5的中心轴孔内,所述锥形光纤7的上端面与所述光纤保护套2.2和导向件2.1的上端面位于同一平面,且均与玻璃窗6衔接,下端面与管状工具电极4的下端面位于同一平面。

所述导向件2.1的内周面与光纤保护套2.2的外周面、光纤保护套2.2的内周面与锥形光纤7的外周面以及管状工具电极安装孔1.4.5的中心轴孔与锥形光纤7的外周面均形成有间隙,并用胶水填充。所述的光纤保护套2.2用于保护锥形光纤7,避免在复合传送通道1.4内受到电解液的冲击。

所述光电液连接件2.4内部形成有能够插入包裹有锥形光纤7的光纤保护套2.2和能够容纳和流动电解液的锥形结构的第三电解液腔2.4.1,所述锥形结构的夹角为140°~170°,嵌入在所述光电液连接件2.4上端口内的光纤保护套支撑架2.3为能够通过电解液的漏空结构。

本发明的实施例中所述的锥形光纤7的制作材料为高纯度石英。锥形光纤7为一体形成的柱-锥-柱状结构,上部的柱-锥状结构段位于光纤保护套2.2的内部,下部的柱状结构段位于管状工具电极4内。所述锥形光纤的锥状段区域的最大直径范围为400μm~600μm,柱状段区域的直径范围为200μm~400μm。

如图1、图2所示,所述的电解液导入机构3包括有液压快换接头3.1和直通接头3.2,所述液压快换接头3.1的一端连接外部电解液输入管,另一端通过螺纹与直通接头3.2的一端连接,所述直通接头3.2的另一端通过螺纹连接在所述电解液导入机构安装孔1.5内,所述直通接头3.2上对应液压快换接头3.1和电解液导入机构安装孔1.5的周边分别安装一个组合垫圈3.3,电解液经液压快换接头3.1和直通接头3.2的内流道传输进入主体外壳1.2内部的电解液腔1.6中,再经设置在复合传送通道1.4内的光电液连接件2.4内部的锥形流道进入管状工具电极4中。

如图9所示,所述的管状工具电极4为外壁涂覆有绝缘涂层的多孔金属毛细管,包括有管状主体4.1,轴向形成在所述管状主体4.1中心的用于插入锥形光纤7柱状结构段的中心轴孔4.2,轴向等间隔的形成在所述中心轴孔4.2周边的2个以上的电解液流道4.3,所述锥形光纤7在中心轴孔4.2为全反射传导。

所述的管状工具电极4是以“电解液环绕激光”的形式独立传导电解液和激光束。本发明的实施例中,所述管状工具电极4的制作材料为黄铜、不锈钢中的任意一种;所述管状工具电极4的直径范围为0.5mm~2mm;所述多孔金属毛细管外壁涂覆的绝缘涂层为陶瓷绝缘层,其厚度范围为30μm~50μm。本发明的实施例中所述的电解液为氯化钠溶液、硝酸钠溶液中的任意一种。

本发明的电解液环绕激光式管电极耦合激光电解复合加工深孔装置,通过更换与被加工件尺寸相对应的主体底座1.3、嵌入在所述主体底座1.3上部的磁吸连接器公座5.4、以及连接在主体底座1.3锥形底部的管状工具电极4,经磁吸连接器公座5.4与磁吸连接器母座5.3与所述主体外壳1.2进行定位,再通过螺钉与主体外壳1.2进行固定,就可以实现多尺寸微孔的加工,同时实现快速拆装,节省时间和成本。

如图10、图11、图12所示,本发明的电解液环绕激光式管电极耦合激光电解复合加工深孔装置的第一电解液腔1.6、第二电解液腔1.4.3.1和第三电解液腔2.4.1是基于Fluent软件进行流场仿真优化后确定的结构。仿真模型的主要结构参数为电解液进口直径A、冲液流道直径B、相贯交界处圆角半径C、冲液流道长度D和锥角度数E。仿真模型的优化目标为流体沿程损失尽量小,流体状态为层流。流场仿真具体步骤为:第一,使用三维软件建立仿真模型,在Fluent软件的Geometry中导入仿真模型文件,设置inlet为图10局部放大图中均布的四个电解液进口,设置outlet为图10局部放大图中均布的八个电解液出口,设置wall为仿真模型的其余面;第二,在Fluent软件的Mesh中采用网格自动划分功能,设置网格尺寸1mm;第三,在Fluent软件的Set up中设置流体重力加速度为9.81m/s,设置流体粘性模型k-epsilon,设置流体材料为质量分数为10%的氯化钠溶液,设置边界条件为压力入口10MPa或速度入口3m/s,压力出口为大气压,设置壁面粗糙度为1.6μm;第三,在Fluent软件的Solution中设置算法为SIMPLE,设置残差为0.001,设置混合初始化,设置迭代步数为500;第四,在Fluent软件的Result中查看压力差值、速度差值等。图11速度流线图显示了优化后的电解液流动的轨迹,图12速度矢量图显示了优化后的电解液的流动方向。仿真结果说明该结构下流体状态稳定,适用于本发明的电解液环绕激光式管电极耦合激光电解复合加工深孔装置。

- 一种激光电解复合加工用光电液耦合传导管电极

- 一种激光电解复合加工用光电液耦合传导管电极