考虑紧迫指数的部分动态有交货期产品的综合调度方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及一种考虑紧迫指数的部分动态有交货期产品的综合调度方法。

背景技术

关于存在交货期约束的综合调度问题已有大量研究,而对于部分动态具有交货期产品的综合调度问题,研究成果较少,还需要进一步的研究。

在实际生产中,会收到部分产品具有交货期约束的需求,可能存在产品完工时间超出其交货期的情况,假设三个产品A、B、C,其中产品A、B具有交货期约束,产品C无约束,加工过程中出现以下几种情况对不符合交货期的产品不给予调度:情况一:当仅加工产品A或B后,发现该产品已不满足其交货期;情况二:当分别加工产品A和B后,此时都满足其交货期,但先加工产品A再加工产品B,或先加工产品B在加工产品A后,导致产品A或B不满足其交货期。

发明内容

本发明的目的是提供一种考虑紧迫指数的部分动态有交货期产品的综合调度方法;该方法尝试对每个产品进行预调度,求出每个产品的所需加工用时,并计算出每个产品紧迫指数,从大到小依次调度。

通过空闲时刻插入调整方法,依次选取产品工序进行插入并进行调整,最终确定每个产品工序的开始加工时间。

对有交货期产品,依次判断有交货期约束产品的完工时间是否满足其交货期,如果满足,就按调度甘特图安排生产。

上述的目的通过以下的技术方案实现:

其特征是: 该调度方法包括如下步骤:首先对每个产品根据紧后工序路径长度进行预调度,得到每个产品的所需加工用时,由产品所需加工用时与产品加工需求提出的产品交货期减去产品开始加工时间的比值求出紧迫指数,对于多个产品,当多个产品开始加工时间相同时,按紧迫指数由高到低依次调度;当多个产品开始加工时间不同时,分别比较开始加工时间早的产品的剩余产品与开始加工时间晚的产品的紧迫指数,由大到小依次调度;最后对无交货期产品再按每个产品的所需加工用时由大到小进行调度,产品依次调度时,采用空闲时刻插入调整方法确定每个产品工序的开始加工时间;对有交货期产品,依次判断有交货期约束产品的完工时间是否满足其交货期,如果满足,就按调度甘特图安排生产。

所述的考虑紧迫指数的部分动态有交货期产品的综合调度方法,所述的调度方法具体实施步骤如下:

步骤1:设置产品工序属性,Pi/Mi/Ti/Bi/Li/Fi/Si/Yi,分别为:产品工序号/加工设备/加工用时/Pi的紧后工序/Pi的紧后工序路径长度/产品交货期/产品开始加工时间/产品紧迫指数;

步骤2:通过预调度紧后工序长路径方法和预调度短用时方法,确定每个产品所需加工用时,按产品所需加工用时降序将产品信息存放在预调度列表中,并计算每个产品的紧迫指数;

步骤3:判断预调度列表中产品的开始加工时间是否全部相同,若是,跳转到步骤4;若否,计算开始加工时间早的产品的剩余产品与开始加工时间晚的产品的紧迫指数并跳转到步骤4;

步骤4:按紧迫指数降序重新排列预调度列表,对不具有交货期约束的产品,按产品所需加工用时由大到小放在预调度列表的末尾;

步骤5:通过空闲时刻插入调整策略,确定产品每个工序的开始加工时间;

步骤6:判断产品工序是否全部插入,若是,将产品从预调度列表中移除并跳转到步骤7;若否,跳转到步骤5;

步骤7:判断该产品是否满足自身交货期约束,若是,跳转到步骤8;若否,该产品计划终止、不安排该产品生产并跳转到步骤8;

步骤8:判断预调度列表是否为空,若是,跳转到步骤9;若否,跳转到步骤3;

步骤9:输出调度甘特图,并将满足交货期的产品按照调度甘特图生产。

所述的部分动态有交货期产品,即针对一批不同时间开始加工产品的制造任务,其中一部分产品具有交货期约束,需要在其交货期前完工;剩余部分产品没有交货期约束,即完工时间没有条件限制。

所述的空闲时刻插入调整方法,首先从被插入的调度甘特图中,选择首个设备空闲开始时刻,如果设备空闲开始时刻相同,按设备号递增顺序选择,再从要加工产品中按工序紧后路径长度降序依次寻找空闲设备可加工的工序,如果空闲时间段满足可加工工序,则直接插入;如果空闲时间段不满足,则向后继续查找有无可调度的插入工序;如果不存在当前空闲设备可加工的工序,则跳转到下一设备空闲时刻寻找。

有益效果:

1.本发明针对部分动态有交货期产品的特点,提出预调度方式充分考虑了产品所需加工用时对自身交货期的影响以及对产品调度次序的影响,提出紧迫指数,根据紧迫指数大小分别对产品进行调度,在一定程度上确保了产品的调度次序。

本发明针对空闲时间段的处理,设计了一种寻找工序插入到空闲时间段的方式,依次判断空闲时间段是否满足可加工工序的插入,不仅能够较好的利用设备空闲时间段,也能保证工序间的尽量紧凑。

附图说明:

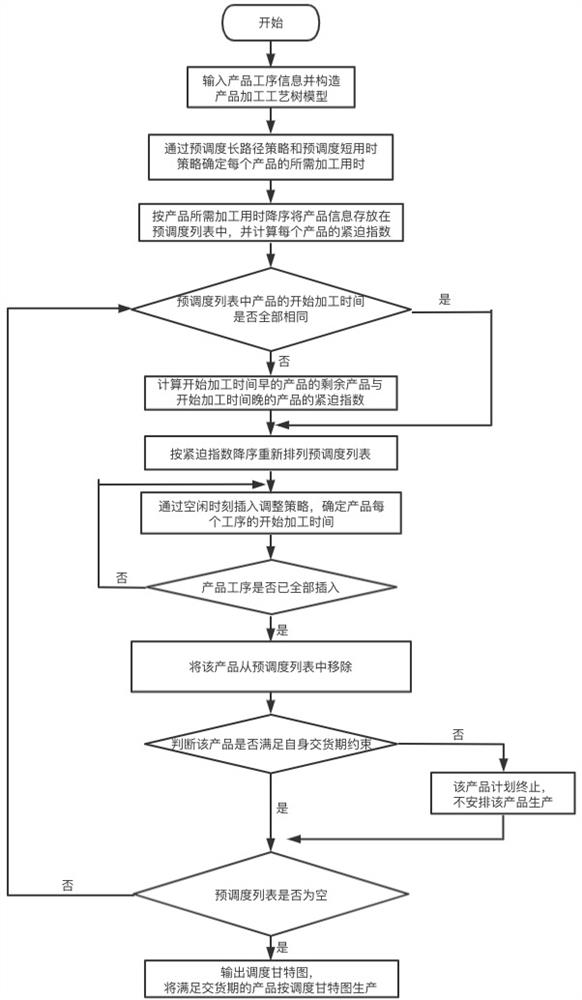

附图1是本发明的考虑紧迫指数的部分动态有交货期产品的调度算法流程图。

附图2是本发明的空闲时刻插入调整算法流程图。

附图3、附图4、附图5分别是本发明存在交货期约束的动态多产品A、B、C的加工工艺树图例。

附图6、附图7、附图8分别是本发明针对附图3、附图4、附图5的产品A、B、C的预调度甘特图。

附图9是本发明针对附图3、附图4、附图5所示工艺树的调度结果甘特图。

附图10是现有技术针对附图3、附图4、附图6所示工艺树的调度结果甘特图。

具体实施方式:

实施例1:

一种考虑紧迫指数的部分动态有交货期产品的综合调度方法,其特征是: 该调度方法包括如下步骤:首先对每个产品根据紧后工序路径长度进行预调度,得到每个产品的所需加工用时,由产品所需加工用时与产品加工需求提出的产品交货期减去产品开始加工时间的比值求出紧迫指数,对于多个产品,当多个产品开始加工时间相同时,按紧迫指数由高到低依次调度;当多个产品开始加工时间不同时,分别比较开始加工时间早的产品的剩余产品与开始加工时间晚的产品的紧迫指数,由大到小依次调度;最后对无交货期产品再按每个产品的所需加工用时由大到小进行调度,产品依次调度时,采用空闲时刻插入调整方法确定每个产品工序的开始加工时间;对有交货期产品,依次判断有交货期约束产品的完工时间是否满足其交货期,如果满足,就按调度甘特图安排生产。

实施例2:

步骤1:设置产品工序属性,Pi/Mi/Ti/Bi/Li/Fi/Si/Yi,分别为:产品工序号/加工设备/加工用时/Pi的紧后工序/Pi的紧后工序路径长度/产品交货期/产品开始加工时间/产品紧迫指数;

步骤2:通过预调度紧后工序长路径方法和预调度短用时方法,确定每个产品所需加工用时,按产品所需加工用时降序将产品信息存放在预调度列表中,并计算每个产品的紧迫指数;

步骤3:判断预调度列表中产品的开始加工时间是否全部相同,若是,跳转到步骤4;若否,计算开始加工时间早的产品的剩余产品与开始加工时间晚的产品的紧迫指数并跳转到步骤4;

步骤4:按紧迫指数降序重新排列预调度列表,对不具有交货期约束的产品,按产品所需加工用时由大到小放在预调度列表的末尾;

步骤5:通过空闲时刻插入调整策略,确定产品每个工序的开始加工时间;

步骤6:判断产品工序是否全部插入,若是,将产品从预调度列表中移除并跳转到步骤7;若否,跳转到步骤5;

步骤7:判断该产品是否满足自身交货期约束,若是,跳转到步骤8;若否,该产品计划终止、不安排该产品生产并跳转到步骤8;

步骤8:判断预调度列表是否为空,若是,跳转到步骤9;若否,跳转到步骤3;

步骤9:输出调度甘特图,并将满足交货期的产品按照调度甘特图生产。

实施例3:

所述的部分动态有交货期产品,即针对一批不同时间开始加工产品的制造任务,其中一部分产品具有交货期约束,需要在其交货期前完工;剩余部分产品没有交货期约束,即完工时间没有条件限制。

所述的空闲时刻插入调整方法,首先从被插入的调度甘特图中,选择首个设备空闲开始时刻,如果设备空闲开始时刻相同,按设备号递增顺序选择,再从要加工产品中按工序紧后路径长度降序依次寻找空闲设备可加工的工序,如果空闲时间段满足可加工工序,则直接插入;如果空闲时间段不满足,则向后继续查找有无可调度的插入工序;如果不存在当前空闲设备可加工的工序,则跳转到下一设备空闲时刻寻找。

实施例4:

上述的考虑紧迫指数的部分动态有交货期产品的综合调度方法,如附图1所示,即为本发明的产品加工流程图例,图中介绍了产品加工过程以及用到的算法:

以下将结合附图1中的产品加工流程图来对本技术的具体执行流程进行说明,如附图3、附图4、附图5所示,产品A、B、C的加工工序数分别为5、6、10,分别在3台设备上加工,每个工序有不同的属性信息,图中矩形框分别表示:产品工序名/产品工序加工设备名/产品工序加工用时。

实施例5:

上述的考虑紧迫指数的部分动态有交货期产品的综合调度方法,下面将用本调度方法针对附图3、附图4、附图5所示产品加工工艺树图例,在产品的开始加工时间都为0,交货期分别为175、230、110的条件下执行调度。

首先通过预调度长路径策略和预调度短用时策略分别对附图3、附图4、附图5中的产品进行预调度,预调度结果如附图6、附图7、附图8所示,产品A、B、C所需加工用时分别为75、110、110;由于全部产品开始加工时间相同,计算产品A、B、C的紧迫指数确定加工顺序分别为产品C、B、A,因为优先调度产品C,所以保留产品C的调度甘特图,接着将产品B通过空闲时刻插入调整算法进行插入,由于第一个空闲时刻开始时间为20且空闲设备为M2,按紧后工序路径长度降序排列空闲设备M2中的工序集合分别为B2、B6,因为空闲时间段为10,工序B2加工用时为10,空闲时间段满足工序B2,所以将工序B2插入已调度甘特图并从集合中移除,最终确定工序B2的开始加工时间为20;下一空闲时刻开始时间为40且空闲设备为M1,按紧后工序路径长度降序排列空闲设备M1中的工序集合分别为B1、B5,因为空闲时间段为20,工序B1加工用时为为10,空闲时间段满足工序B1,所以将工序B1插入已调度甘特图并从集合中移除,最终确定工序B1的开始加工时间为40。

按照附图1所示流程,采用本调度方法对针对附图3、附图4、附图5所示产品工艺树进行调度,直至所有工序加工完成,调度结果甘特图如附图9所示。

实施例6:

上述的考虑紧迫指数的部分动态有交货期产品的综合调度方法,实例对比:

下面将本发明调度方法与现有的较为优秀的解决存在交货期约束的动态多产品综合调度问题的方法进行实例对比。

附图10为采用现有的解决存在交货期约束的动态多产品综合调度问题的方法针对附图3、附图4、附图5所示的产品加工工艺树图例,在产品的开始加工时间都为0,交货期分别为175、230、110的条件下执行调度,产品调度次序分别为C1、C3、C2、C4、C6、C5、C7、C8、C9、C10、A2、A1、A4、A3、A5、B1、B2、B3、B4、B5、B6;通过对比附图9和附图10可以看出,不仅产品加工顺序的选择不同,产品的工序的调度次序也不同,附图10中的算法调度产品A、B、C的完工时间分别为175、235、110,产品B完工时间超出交货期,而本发明的算法调度产品A、B、C的完工时间分别为175、170、110,满足产品交货期约束,说明本发明调度算法更符合要求。

因此,本发明提出的调度方法是对现有的存在交货期约束的综合调度方法的优化。

- 考虑紧迫指数的部分动态有交货期产品的综合调度方法

- 一种考虑热网动态特性的综合能源系统优化调度方法