一种磁性材料表面导磁性膨胀型涂层及其制备方法和应用

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于钕铁硼磁体技术领域,具体涉及一种磁性材料表面导磁性膨胀型涂层及其制备方法和应用,尤其涉及一种钕铁硼等磁性材料表面导磁性膨胀型涂层及其制备方法和应用。

背景技术

基于钕铁硼自身的优势,使其广泛应用于信息技术、汽车、电机、风电、混合动力汽车等行业。钕铁硼磁体由Nd

通常的表面处理方法有短期防腐涂层、电沉积镀层、电泳、喷涂、物理气相沉积、复合涂层等。其中,短期防腐涂层包括磷化、陶化、硅烷转化等方式,其成本低、操作简便;电沉积镀层包括镍、锌、铜、合金及其复合镀层,以满足多样化的需求;电泳、喷涂可用于有绝缘需求的产品,具有高耐蚀性;物理气相沉积可获得高质量镀层,且可针对不同尺寸产品选用滚、挂两种方式;复合涂层可满足高需求产品,且其性能优异。但上述涂层均需要传统的装配方式,导致装配成本较高,从而使其应用受限。

为了降低装配成本及操作的便捷性,开发了膨胀型涂层。膨胀型涂层不仅可降低装配成本,也可满足所需达到的防腐效果,同时也是一种环境友好的装配方式。但是,膨胀型涂层厚度偏厚,会影响产品的有效磁通,给基材性能及成本增加了压力。因此,如何制备出可导磁的膨胀型涂层,即可降低装配成本又可缓解基材压力,同时还具有操作便捷性成为亟待解决的技术问题。

申请号为CN101341201A的专利公开了一种固体粉末组合物,其中包括含包封推进剂的热塑性聚合物壳的未膨胀但可热膨胀的微球。该发明提供了操作具有已膨胀或可热膨胀微球作为添加剂的聚合物树脂的方法。

在DE102014214381A1专利中,公开了一种永磁电机转子的制造方法,用含有膨胀微球的基质涂料涂覆永磁体,并将该永磁体插入转子槽中,加热转子体以固定永磁体。类似的在CN107408851A专利中,公开了一种旋转电机用转子和制造方法,转子铁芯包括磁体及粘合层,粘合层设置于所述永磁铁与所述磁铁孔部的壁面之间,在内部包含多个胶囊体,胶囊体加热膨胀起到粘合作用。

上述方法通过使用膨胀型涂层或粘合层实现转子的固定,但该方法中膨胀型涂层或粘合层的厚度相对于传统涂层厚度更大。因而使磁钢距离铁芯的距离比传统磁钢与铁芯的距离更大,而更大的间隙会导致磁钢的磁通损耗增大,即有效磁通降低。

发明内容

为了改善上述技术问题,本发明提供一种导磁性膨胀型涂料组合物,所述组合物包括下列组分:环氧树脂、可膨胀微球、固化剂、添加剂、消泡剂、防沉剂、流平剂、导磁剂、溶剂。

根据本发明的实施方案,所述组合物中环氧树脂的重量百分比为30-60%,如35-55%。

根据本发明的实施方案,所述组合物中可膨胀微球的重量百分比为5-15%,如8-13%。

根据本发明的实施方案,所述组合物中固化剂的重量百分比为2-10%,如3-6%。

根据本发明的实施方案,所述组合物中添加剂的重量百分比为10-25%,如为15-23%。

根据本发明的实施方案,所述组合物中消泡剂的重量百分比为0.5-1%,如0.7-0.9%。

根据本发明的实施方案,所述组合物中防沉剂的重量百分比为0.05-0.3%,如0.1-0.2%。

根据本发明的实施方案,所述组合物中流平剂的重量百分比为0.1-0.5%,如0.2-0.5%。

根据本发明的实施方案,所述组合物中导磁剂的重量百分比为1-10%,如3-8%。

根据本发明的实施方案,所述组合物中还包括溶剂;例如,溶剂的重量百分比15-35%。

根据本发明的实施方案,所述组合物中各组分的重量百分比之和为100%。

根据本发明的实施方案,所述环氧树脂为双酚A型环氧树脂;优选软化点在50~95℃之间的双酚A型环氧树脂,示例性为环氧树脂E-20、环氧树脂E-12。

根据本发明的实施方案,所述可膨胀微球的直径为9-50μm;优选地,直径为9-20μm。

根据本发明的实施方案,所述固化剂包括但不限于咪唑、咪唑的环氧树脂加合物或多胺的环氧树脂加合物中的一种、两种或更多种;优选为咪唑、咪唑的环氧树脂加合物中的一种、两种或更多种;例如,所述固化剂为2-甲基咪唑。

根据本发明的实施方案,所述添加剂为颜料和/或填料;例如,可以是滑石粉、碳酸钙、硫酸钡、炭黑中的一种、两种或更多种。

根据本发明的实施方案,所述消泡剂可以是聚硅氧烷消泡剂、磷酸三丁酯、聚醚改性硅中的一种或几种和/或是含有上述物质的溶液;优选地,所述聚硅氧烷消泡剂可以为二甲基硅油或是含有二甲基硅油的溶液。

根据本发明的实施方案,所述防沉剂包括聚乙烯蜡、聚酰胺蜡浆和ASD103,优选地,所述聚乙烯蜡、聚酰胺蜡浆、ASD103的重量比为3:(0.8-1.2):(0.5-1.0),示例性为3:0.8:0.5、3:0.8:1.0、3:1.2:0.5、3:1:0.8、3:1.2:1.0。

根据本发明的实施方案,所述流平剂可以是丙烯酸流平剂、有机硅流平剂和改性丙烯酸流平剂中的一种、两种或更多种,示例性为磷酸酯改性丙烯酸流平剂。

根据本发明的实施方案,所述导磁剂包括但不限于为Fe、Co、Ni等导磁单质或其导磁化合物的粉末、FeNi合金的软磁粉末等中的一种、两种或更多种。

优选地,所述导磁剂的粒径为1-50μm;更优选地,粒径为1-20μm,示例性为1μm、5μm、10μm、15μm、20μm、30μm、40μm、50μm。

本发明通过采用较小粒度的导磁金属的粉末,有利于提高涂层的致密性和结合力。且如果导磁剂的粒度过=大,则容易导致涂层表面粗糙,从而使涂层的致密性较差。同时本发明优选颗粒形貌近似球形的导磁剂(长棒状最优),能够使得涂料中的树脂等组分能够均匀包裹导磁剂,从而有利于导磁剂与涂料中的树脂等组分均匀混合,以使涂层具有良好的可压缩性能并减小涂层的气隙,并减少金属磁性颗粒之间反磁性的发生(即减少金属磁性颗粒的磁极所引起的能量损耗),从而使由反磁性引起的磁滞损耗降到最小,进而使饱和磁通密度的降低及涡流损耗均降到最低。

本发明通过将含有导磁剂的可膨胀涂料的各组分的重量百分比限定在上述范围内,当组合物中导磁剂的重量百分比为1-10%(如3-8%)时,能够提高涂料的导磁性、黏度和干燥度等,进而满足涂料的喷涂要求,并提高涂料制备得到的涂层的质量。

FeNi合金的软磁粉末具有高的饱和磁通密度、低损耗、高的直流叠加特性,且其包覆性好、耐磨性好,添加到涂料中后可使制得的涂层具有良好的稳定性、磁导率高、绝缘耐压性好、饱和特性优异等特点。

根据本发明的实施方案,所述溶剂可选用二氯乙烷、丙酮、甲苯、二甲苯、乙醇、苯甲醇、苯酚中的至少一种;优选地,所述溶剂为乙醇。

本发明还提供上述膨胀型涂料组合物在制备磁性材料表面导磁性膨胀型涂层中的应用。

本发明还提供一种磁性材料表面导磁性膨胀型涂层,其由上述膨胀型涂料组合物制备而成。

根据本发明的实施方案,所述导磁性膨胀涂层膨胀前的厚度为20-300μm,示例性为20μm、50μm、100μm、200μm、300μm。

根据本发明的实施方案,所述导磁性膨胀涂层的膨胀率为50-300%,示例性为50%、100%、200%、300%。

根据本发明的实施方案,所述导磁性膨胀涂层的剪切力为1-10MPa,示例性为1MPa、2MPa、5MPa、8MPa、10MPa。

根据本发明的实施方案,所述导磁性膨胀涂层的耐油性能大于2000h,示例性为2100h、2200h、2300h、2500h、2800h、3000h。

根据本发明的实施方案,所述导磁性膨胀涂层的中性盐雾>260h,示例性为260h、264h、270h、280h、288h、300h、312h、320h。

本发明还提供所述的导磁性膨胀涂层的制备方法,包括将上述膨胀型涂层组合物涂覆于基材表面,以形成导磁性膨胀涂层。

根据本发明的实施方案,所述制备方法还包括对基材进行前处理的步骤。例如,所述前处理可以是经过磷化和/或钝化和/或陶化和/或硅烷化和/或螯合化等处理。

根据本发明的实施方案,所述前处理的时间为1-20min;优选为1-10min;示例性为1min、2min、5min、8min、10min、15min、20min。

根据本发明的实施方案,所述制备方法还包括对前处理后的基材进行烘干。

根据本发明的实施方案,所述烘干的温度为40-200℃,优选为60-110℃,示例性为40℃、60℃、80℃、100℃、110℃、130℃、150℃、180℃、200℃。

根据本发明的实施方案,所述烘干的时间为5-90min,优选为15-50min;示例性为5min、10min、15min、20min、30min、40min、50min、60min、70min、80min、90min。

根据本发明的实施方案,所述涂覆方式制备方法可以为浸涂、刮涂、刷涂和喷涂等中的至少一种。

本发明对涂覆过程中的具体工艺参数不做特别限定,本领域技术人员可以选用本领域已知常规的涂覆方法制备得到所述导磁性膨胀涂层。

本发明还提供上述导磁性膨胀涂层在防腐蚀中的应用;优选在磁性材料防电化学腐蚀中的应用。

本发明的有益效果:

(1)本发明通过在膨胀型涂层中引入导磁性材料,在保持原有的涂层厚度下,可减小膨胀后涂层对产品磁通的影响,从而使膨胀后产品的磁通保持率显著提高,以适当缓解基材剩磁的压力,并降低磁损,同时使涂层的膨胀率及膨胀后涂层的剪切力等性能基本保持不变,同时基于涂层中均匀分布的导磁性材料(如铁镍合金)自身对氯盐、无机酸等具有的较高的抗腐蚀性能,可进一步协同提高涂层的防腐性能,从而使涂层的中盐雾性能高达312h以上,耐油性能大于2000h。

(2)将本发明的膨胀型涂料组合物直接涂覆在磁体表面,经加热至150-280℃,便可以使涂层膨胀,因而无需进行涂胶及灌胶等常规处理即可实现磁体的装配目的。

附图说明

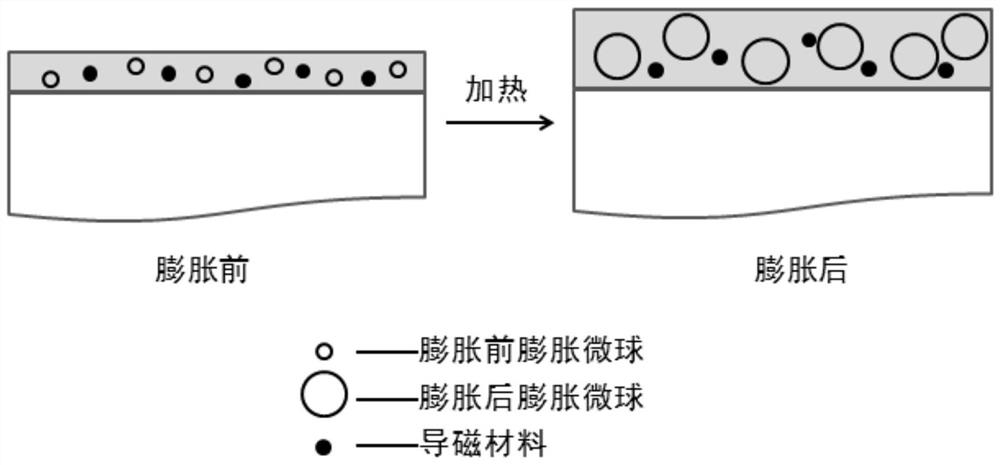

图1为涂覆导磁性膨胀涂层产品膨胀前后的示意图。

图2为实施例1导磁性膨胀涂层膨胀前断面的显微镜照片。

图3为实施例1导磁性膨胀涂层膨胀后断面的显微镜照片。

具体实施方式

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

实施例1

一种导磁性膨胀型涂料组合物,由下列重量比例的组分组成:环氧树脂E-2040%,可膨胀微球9%(阿克苏

所述防沉剂为重量比为3:1:0.8的聚乙烯蜡、聚酰胺蜡浆、ASD103混合物;

所述流平剂为磷酸酯改性丙烯酸。

如图1所示,将上述涂料组合物喷涂在厚度为5mm的稀土永磁体表面,制得涂层厚度为100μm的可导磁膨胀型涂层;该稀土永磁体在喷涂前经过硅烷化处理,硅烷处理工艺为:将稀土永磁体浸渍于硅烷偶联剂中5min,然后于90℃下干燥30min。

图2为实施例1导磁性膨胀涂层膨胀前断面的显微镜照片;图3为实施例1导磁性膨胀涂层膨胀后断面的显微镜照片。从图中可以看出:经加热膨胀后,膨胀微球较膨胀前显著增大,从而实现涂层的膨胀。

实施例2

一种导磁性膨胀型涂料组合物,由下列重量比例成分组成:环氧树脂E-1240%,可膨胀微球9%(阿克苏

所述防沉剂为重量比为3:1:0.8的聚乙烯蜡、聚酰胺蜡浆、ASD103混合物;

所述流平剂为磷酸酯改性丙烯酸。

将上述涂料组合物喷涂在厚度为5mm的稀土永磁体表面,制得厚度为100μm的可导磁膨胀型涂层;该稀土永磁体在喷涂前经过硅烷化处理,硅烷处理工艺为:将稀土永磁体浸渍于硅烷偶联剂中5min,然后于90℃下干燥30min。

实施例3

一种导磁性膨胀型涂料组合物,由下列重量比例成分组成:环氧树脂E-2040%,可膨胀微球9%(阿克苏

所述防沉剂为重量比为3:1:0.8的聚乙烯蜡、聚酰胺蜡浆、ASD103混合物;

所述流平剂为磷酸酯改性丙烯酸。

将上述涂料组合物喷涂在厚度为5mm的稀土永磁体表面,制得涂层厚度为150μm的可导磁膨胀型涂层;该稀土永磁体在喷涂前经过硅烷化处理,硅烷处理工艺为:将稀土永磁体浸渍于硅烷偶联剂中5min,然后于90℃下干燥30min。

实施例4

一种导磁性膨胀型涂料组合物,由下列重量比例成分组成:环氧树脂E-2030%,可膨胀微球7%(阿克苏

所述防沉剂为重量比为3:1:0.8的聚乙烯蜡、聚酰胺蜡浆、ASD103混合物;

所述流平剂为磷酸酯改性丙烯酸。

将上述涂料组合物喷涂在厚度为5mm的稀土永磁体表面,制得涂层厚度为100μm的可导磁膨胀型涂层;该稀土永磁体在喷涂前经过硅烷化处理,硅烷处理工艺为:将稀土永磁体浸渍于硅烷偶联剂中5min,然后于90℃下干燥30min。

对比例1

一种膨胀型涂料,由下列重量比例成分组成:环氧树脂E-20 40%,可膨胀微球9%(阿克苏

所述防沉剂为重量比为3:1:0.8的聚乙烯蜡、聚酰胺蜡浆、ASD103混合物;

所述流平剂为磷酸酯改性丙烯酸。

将上述涂料组合物喷涂在厚度为5mm的稀土永磁体表面,制得厚度为100μm的可导磁膨胀型涂层;该稀土永磁体在喷涂前经过硅烷化处理,硅烷处理工艺为:将稀土永磁体浸渍于硅烷偶联剂中5min,然后于90℃下干燥30min。

以下表1为本发明实施例1-4及对比例1制得的导磁性膨胀涂层的性能测试结果:

注:磁通保持率=膨胀后产品磁通/硅烷化处理后产品磁通

膨胀率=(膨胀后涂层厚度-膨胀前涂层厚度)/膨胀前涂层厚度

膨胀后剪切力根据GB/T 7124-2008进行测试

中性盐雾(SST)根据GB/T 10125-2012进行测试

浸油实验是在150℃下,将产品浸泡在自动变速箱油中,结束后观察产品有无鼓泡、生锈等异常。

从表1中结果可以看出:

1、对比实施例1与对比例1结果表明:本发明通过采用导磁材料可使膨胀后产品的磁通保持率高达99.9%,即导磁材料的引入基本消除了膨胀型涂层对磁通的损耗,且可使涂层的膨胀率、剪切力等性能基本不变,并使涂层的耐蚀性提高。

2、由实施例1与实施例2结果表明:本发明通过采用不同类型的环氧树脂与膨胀微球并优化其用量配比,通过各组分间的协同作用,可制得具有优异的膨胀率、剪切力及耐蚀性能、且具有较高的磁通保持率的涂层。

3、由实施例1和实施例3结果表明:在膨胀型涂层厚度较厚的情形下,通过调整导磁剂的用量,亦可制得磁通保持率较高,且各方面性能优异的涂层。

4、对比实施例1-4结果表明:改变所述导磁性膨胀型涂料组合物中各组分的用量比,会对膨胀后产品的性能(如磁通保持率)产生影响。因此,通过调节导磁性膨胀型涂料组合物中各组分的用量比,可以制得具有不同性能的膨胀涂层,以满足不同的需求。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。