乙烯三机干气密封

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及密封的技术领域,尤其是涉及一种乙烯三机干气密封。

背景技术

乙烯三机是乙烯装置中最关键的三台离心压缩机组,是乙烯装置的心脏设备,一旦压缩机出现问题,不仅仅乙烯装置停产,同时,以乙烯为原料的下游装置都将停产,损失巨大,停产一天的损失近千万,因此对密封的安全性、可靠性要求更高。

授权公告号为CN206600472U的专利申请公开了一种长输管道天然气压缩机的干气密封装置,在旋转轴的外周由介质侧到大气侧沿轴向一次排布有一级端面密封单元、二级端面密封单元和隔离密封单元,在一、二级密封单元间还串连设置有迷宫密封单元,但是,这种密封装置使用在压缩机主轴上时,由于压缩机密封腔体侧压力较低,而一级密封泄漏气与火炬连接,因此在开停车或者大量气体排放火炬阶段,极易发生一级密封单元反压,造成密封失效且磨损严重的情况发生,因此需要在一级密封单元处通入一级密封气来提高密封腔压力,进而避免一级密封单元失效。

在乙烯三机离心压缩机中,正常运行状态下都采用压缩机的出口工艺气作为一级密封气气源,而干气密封对密封气的洁净度要求十分高,因此需要对密封气进行过滤处理,但是由于一级密封气流量较大,因此需要采用的过滤设备型号等均需要较大,使用与维护成本高。

发明内容

本发明的目的在于提供一种乙烯三机干气密封,具有不易在一级密封单元处出现反压情况的优点。

本发明的上述技术目的是通过以下技术方案得以实现的:一种乙烯三机干气密封,包括依次设置于压缩机主轴上的一级密封、二级密封和隔离密封,所述一级密封位于介质侧,所述隔离密封位于大气侧,所述一级密封靠近介质侧设置有迷宫密封,所述迷宫密封与一级密封之间形成主密封腔,所述主密封腔连通有一级密封气供气系统,所述迷宫密封包括第一迷宫密封单元,所述第一迷宫密封单元处接通有前置气供气系统。

通过上述技术方案,使用中,先通过一级密封气供气系统在主密封腔内通入一级密封气,然后在第一迷宫密封单元之间通入气体,控制其压力始终高于火炬背压,此时控制主密封腔中气体的气压,使得主密封腔内的气压始终大于第一迷宫密封单元之间的气压,进而可以杜绝第一迷宫密封单元之间的气体进入主密封腔内,而由于第一迷宫之间的气体不会与一级密封接触,因而在第一迷宫密封单元之间可通过前置气供气系统通入不洁净的气体,大量的不洁净气体提高了第一密封单元之间的气压同时一级密封气通入少量的洁净气体即可增加主密封腔内的气压,确保主密封腔内的气压始终大于第一迷宫密封单元之间的气压,使得一级密封处仅需通入少量的洁净气体即可保证正常工作,进而减少了一级密封气供气系统在单位时间内通入主密封腔中的气体的量,所以一级密封气供气系统的气流量较小,因此可以将一级密封气供气系统中的各种部件的型号更换成较小的,节省设备购置费用,同时由于通过一级密封气供气系统所提供的一级密封气减少,使得一级密封气供气系统在使用中故障率降低,进而使得维护次数减少,减少了维护成本。

优选的,所述前置气供气系统包括连通于压缩机的出口和第一迷宫密封单元处的第一管路结构。

通过上述技术方案,通过第一管路结构能够将压缩机的出口处的工艺气引至第一迷宫密封单元之间,由于压缩机的出口处为高压气,因此能够使得两第一迷宫密封单元之间的气压较大,进而能够让主密封腔内的气压更大,使得一级密封能够正常工作。

优选的,所述第一管路结构包括有前置过滤单元。

通过上述技术方案,由于从压缩机的出口出来的气体杂质非常多,若长时间通入第一迷宫密封单元之间可能会在第一迷宫密封单元之间产生堵塞情况,为此,在将压缩机的出口处的气体通入第一迷宫密封单元处时通过前置过滤单元进行过滤,能够过滤掉一些杂质,而由于第一迷宫密封单元之间的气体并不需要非常洁净,因此在选用过滤设备等时选择性更广且设备成本较低。

优选的,所述一级密封气供气系统包括与主密封腔连通的第二管路结构,所述第二管路结构从远离主密封腔侧到靠近主密封腔侧依次包括有第一气源、一级过滤单元、第一压力调节单元和第一流量调节单元。

通过上述技术方案,通过第一气源提供较为洁净的气体,然后通过一级过滤单元将气体进一步过滤,之后通过第一压力调节单元与第一流量调节单元调节好通入主密封腔内的气体气压,使得主密封内的气压大于第一迷宫密封单元之间的气压,如此将能够保证一级密封能够正常工作,通过一级过滤单元能够确保通入一级密封处的气体是满足需要的,防止一级密封处的气体不洁净时导致一级密封受损的情况发生。

优选的,所述第二管路结构还包括有聚结单元,所述聚结单元包括聚结器,所述聚结单元位于第一气源与一级过滤单元之间。

通过上述技术方案,聚结器用于气液分离,能够将气相中的微量液滴及固体颗粒去除,如此能够保证进入一级密封处的气体干燥,使得一级密封的工作环境干燥且洁净,延长一级密封的使用寿命。

优选的,一级密封与二级密封之间接通有一级泄漏气单元,所述一级泄漏气单元包括与火炬连通的第三管路结构和连通于第三管路结构上的压力检测单元和流量检测单元。

通过上述技术方案,通过第三管路结构可以将泄漏的气体通至火炬处进行焚烧处理,避免有害气体排入空气中,而通过压力检测单元和流量检测单元可以实时检测一级泄漏气体的情况,以便及时监控一级密封的工作状态。同时,可根据压力检测单元检测火炬侧的压力,以便及时调节前置气体供气系统和一级密封气供气系统的工作状态,避免一级密封处出现反压情况。

优选的,所述一级密封与二级密封之间设置有第二迷宫密封单元,所述第二迷宫密封单元与二级密封之间连通有二级密封气供气系统,所述二级密封气供气系统包括连通至二级密封与第二迷宫密封单元之间的第四管路结构,所述第四管路结构包括有第二气源和密封气过滤单元。

通过上述技术方案,通过二级密封气供气系统保证二级密封的正常运行,而通过第二迷宫密封单元能够使得二级密封处达到规定的压力,通过密封气过滤单元能够将第二气源通出的气体进行过滤,使得二级密封气洁净,能够让二级密封稳定运行。

优选的,所述第四管路结构还包括有第二压力调节单元和第二流量调节单元。

通过上述技术方案,通过第二压力调节单元和第二流量调节单元能够调节二级密封气的压力,让二级密封能够正常运行。

优选的,所述隔离密封处连通有隔离气提供系统,所述二级密封与隔离密封之间设置有二级泄漏气排放口,所述二级泄漏气排放口通过管道连通至高空,所述隔离气提供系统包括连通于隔离密封处的第五管路结构,所述第五管路结构远离隔离密封端与密封气过滤单元连通且第五管路结构包括有第三流量调节单元和第三压力调节单元。

通过上述技术方案,通过隔离气提供系统可以有效防止轴承油进入二级密封处污染二级密封。

综上所述,本发明对比于现有技术的有益效果为:

1、通过增加前置气提高一级密封处的正压差,同时也可以减少一级密封气流量,降低一级密封气过滤气的容量,从而可以在一级密封气供气系统内使用型号较小的设备,使得设备购置成本降低,同时由于气流量减小使得一级密封气供气系统内的各种设备不易出现故障,延长了使用寿命,使得维护成本降低;

2、通过增加前置气,控制前置气的压力始终高于火炬背压,同时一级密封气压力高于前置气压力,从而确保一级密封气压力始终高于火炬背压,防止反压导致一级密封损坏;

3、通过将隔离密封处的隔离气和二级密封气中的过滤单元共用,来减少设备购置成本,而由于隔离气与二级密封气使用量少且第二气源较为洁净,因此即便共用一个过滤设备也能达到较好的过滤效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

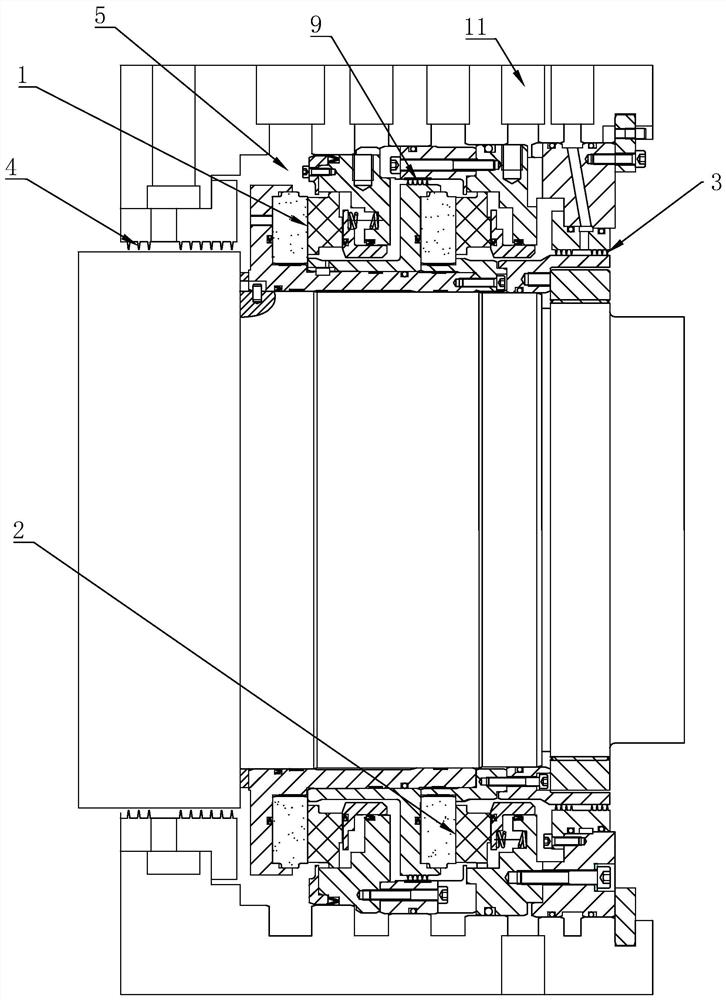

图1为实施例的结构示意图;

图2为实施例的原理示意图。

附图标记:1、一级密封;2、二级密封;3、隔离密封;4、第一迷宫密封单元;5、主密封腔;6、第一管路结构;61、前置过滤单元;7、第二管路结构;71、第一气源;72、一级过滤单元;73、第一压力调节单元;74、第一流量调节单元;75、聚结单元;8、第三管路结构;81、压力检测单元;82、流量检测单元;9、第二迷宫密封单元;10、第四管路结构;101、第二气源;102、密封气过滤单元;103、第二压力调节单元;104、第二流量调节单元;11、二级泄漏气排放口;12、第五管路结构;121、第三流量调节单元;122、第三压力调节单元;13、出口;14、火炬;15、压缩机。

具体实施方式

以下结合附图对本发明作进一步详细说明。

80万吨/年乙烯装置“乙烯三机”包括裂解气压缩机,丙烯压缩机以及乙烯压缩机三台压缩机15。裂解气压缩机包括高压缸、中压缸和低压缸,裂解气压缩机密封轴径较大,为280mm。丙烯压缩机为单缸。乙烯压缩机为高压缸和低压缸,低压缸密封温度为-110度。每个缸采用两套密封,因此乙烯三机的干气密封共12套。应用在国产80万吨/年乙烯装置“乙烯三机”的密封属于国内首台套应用方面,这是国内均无仅有的。

从密封专业角度来衡量,乙烯三机干气密封的技术难点主要集中在大轴径和低温两个突出的技术参数上。同时,由于乙烯装置是下游多个装置的源头,处于心脏地位的乙烯三机的非计划停车即意味着乙烯装置乃至下游多个装置甚至全线停产,将带来巨大的经济损失,因此对密封的安全性、可靠性要求更高。

如背景技术部分所介绍,由于除裂解气压缩机高压缸外,其它乙烯三机的入口压力(即主密封腔压力)都与火炬14背压相当,甚至低于最大火炬14背压,在开停车或者大量气体排放火炬14阶段极易发生一级密封1反压造成密封失效,等情况,因此需要提高主密封腔5中的压力,而由于主密封腔5位于介质侧泄漏量较大,如需主密封腔5内压力更大则需要向主密封腔5内通入大量的气体,但是,为了保证一级密封1的正常运行需要一级密封气非常洁净,为此,需要一级密封气供气系统中有过滤效果非常好的过滤设备进行过滤,而如果一级密封气的气流量较大,则需要购置大型号的过滤设备等,以使得过滤设备等能够满足气流量的要求,此时购置成本较高,且后期维护成本也较高。

本申请提供了一种乙烯三机干气密封,可以在主密封腔5位于介质侧注入前置气体,通过前置气体来减少主密封腔5内的一级密封气体的消耗量,如此减少一级密封气的气流量,进而可以选用小型号的过滤设备等,同时由于气流量较小,因此过滤设备等不易出现故障,减少了维护次数,使得维护成本降低。而由于前置气体不会进入主密封腔5内,因此前置气体不需要洁净,由此可以直接将压缩机15的出口13处的高压气体注入,因此通过通入大量前置气体来减少一级密封气的消耗量,前置气体在使用中只需要简易过滤即可,因此可以选用便宜的过滤设备。由此,在综合使用时会极大的节省设备购置以及设备维护时的成本。

图1示出了乙烯三机干气密封结构图。乙烯三机干气密封可以包括依次设置于压缩机15主轴上的一级密封1、二级密封2和隔离密封3,一级密封1位于介质侧,隔离密封3位于大气侧,一级密封1靠近介质侧设置有迷宫密封,迷宫密封与一级密封1之间形成主密封腔5,主密封腔5连通有一级密封气。图2所示,一级密封气由一级密封气供气系统提供。迷宫密封包括两第一迷宫密封单元4,第一迷宫密封单元4通入有前置气体,前置气体由前置气供气系统提供。二级密封2与一级密封1之间设置有第二迷宫密封单元9,第二迷宫密封单元9与二级密封2之间连通有二级密封气,第二迷宫密封单元9与一级密封1之间设置有一级泄漏气排放口,隔离密封3与二级密封2之间设置有二级泄漏气排放口11。

使用中,先在主密封腔5内通入一级密封气,然后在第一迷宫密封单元4之间通入前置气体,且使得前置气体的气压始终小于一级密封气体的气压,之后调节前置气的气压,使前置气的压力始终高于火炬14侧的压力,从而使得主密封腔5内的气压始终大于火炬14侧的压力,此时一级密封1在工作时不会出现反压的情况。与此同时由于主密封腔5内的气压始终大于第一迷宫密封单元4之间的气压,因此可以杜绝第一迷宫密封单元4之间的气体进入主密封腔5内,由于在提高主密封腔5压力的同时有效防止较脏的前置气体进入主密封腔5内。

如图2所示,其中,前置气供气系统包括连通于压缩机15出口13和第一迷宫密封单元4之间的第一管路结构6,第一管路结构6包括有前置过滤单元61,通过前置过滤单元61将压缩机15出口13处的气体在通入第一迷宫密封单元4处前进行过滤。

如图2所示,一级密封气供气系统包括与主密封腔5连通的第二管路结构7,第二管路结构7从远离主密封腔5侧到靠近主密封腔5侧依次包括有第一气源71、聚结单元75、一级过滤单元72、第一压力调节单元73和第一流量调节单元74,聚结单元75包括聚结器。本实施例中第一气源71为压缩机15出口13工艺气,而工艺气中可能会含有杂质与水汽,因此在将第一气源71中的气体通至主密封腔5内时需要先通过聚结单元75进行过滤水汽,然后通过一级过滤单元72过滤,通过去除水汽与杂质之后即可将气体通至主密封腔5内,此时主密封腔5内的气体干燥且洁净,能够保证一级密封1安全稳定的运行。由于一级密封气需要有一定的压力要求,因此在将一级密封气通入主密封腔5内时,需要通过第一压力调节单元73与第一流量调节单元74对一级密封气进行调压调速,使得主密封内的气压大于第一迷宫密封单元4之间的气压,如此将能够保证一级密封1能够正常工作。

其中,聚结器用于气液分离,能够将气相中的微量液滴及固体颗粒去除,聚结器也称聚结分离精细过滤器,其核心内件是由聚丙烯、聚脂等材料通过树脂粘结成有折褶的滤芯,并经疏水技术处理。气-液分离器能将气相中的微量液滴(如水滴、油滴等)及固体颗粒去除,本实施例中的聚结器为石油行业中常用的设备,如江苏优耐特过滤装备有限公司生产的优耐特HNC-TC-QY气液聚结器。

其中,一级密封1在工作中会有气体发生泄漏,为此在一级泄漏气排放口处接通有一级泄漏气单元,用于将一级泄漏气进行处理,避免一级泄漏气直接泄漏时污染空气。一级泄漏气单元包括与火炬14连通的第三管路结构8和连通于第三管路结构8上的压力检测单元81和流量检测单元82,通过第三管路结构8可以将泄漏的气体输送至火炬14处进行焚烧处理,避免有害气体排入空气中,而通过压力检测单元81和流量检测单元82可以实时检测一级泄漏气体的情况,以便及时监控一级密封1的工作状态。同时,可根据压力检测单元81检测火炬14侧的压力,以便及时调节前置气体供气系统和一级密封气供气系统的工作状态,避免一级密封1处出现反压情况。

如图2所示,在第二迷宫密封单元9与二级密封2之间连通有二级密封气供气系统,二级密封气供气系统包括连通至二级密封2与第二迷宫密封单元9之间的第四管路结构10,第四管路结构10包括有第二气源101、第二压力调节单元103、第二流量调节单元104和密封气过滤单元102,本申请中,第二气源101为氮气。通过二级密封气供气系统保证二级密封2的正常运行,而通过第二压力调节单元103和第二流量调节单元104能够调节二级密封气的压力,通过密封气过滤单元102能够将第二气源101通出的气体进行过滤,使得二级密封气洁净,能够让二级密封2稳定运行。

其中,在二级密封2与隔离密封3之间设置有二级泄漏气排放口11,由于通过二级密封2泄漏的气体不含有害成分,符合国家的排放标准,因此可将二级泄漏气排放口11通过管道连通至高空直接排放。

如图2所示,隔离密封3处连通有隔离气提供系统,隔离气提供系统包括连通于隔离密封3处的第五管路结构12,第五管路结构12远离隔离密封3端与密封气过滤单元102连通且第五管路结构12包括有第三流量调节单元121和第三压力调节单元122。通过第三流量调节单元121和第三压力调节单元122调节进入隔离密封3处的气体气压,用来防止轴承油进入二级密封2处,而由于第二气源101提供的气体较为洁净,因此通过密封气过滤单元102过滤即可满足隔离密封3与二级密封2的密封气需要。

本申请中,前置过滤单元61、一级过滤单元72和密封气过滤单元102均为石油化工行业常用的过滤设备,如德国贝克欧公司生产的过滤器,主要用于将第一气源71提供的气体中的悬浮颗粒物等进行过滤。

本申请中的第一压力调节单元73、第二压力调节单元103和第三压力调节单元122均为石油化工行业中常用的压力调节设备,如常用的气体压力调节阀。

其中,第一流量调节单元74、第二流量调节单元104和第三流量调节单元121均为石油化工行业中常用的流量调节设备,如常用的气体流量调节阀。

其中,一级密封1和二级密封2均为干气密封结构,其均包括动环与静环,是石化行业常用的密封结构。而隔离密封3为迷宫密封。

使用中,由第二管路结构7向主密封腔5内注入一级密封气,然后通过第一管路结构6向第一迷宫密封单元4之间注入前置气,之后主密封腔5内的一级密封气部分会通过一级密封1少量泄漏致一级密封1和二级密封2之间;与此同时,通过第四管路结构10向第二迷宫密封单元9与二级密封2之间注入二级隔离气,此时二级密封气一部分将通过第二迷宫密封单元9泄漏至第二迷宫密封单元9与一级密封1之间,并连同从主密封腔5泄漏的气体被第三管路结构8输送至火炬14处焚烧处理,二级密封气另一部分从二级密封2处向隔离密封3侧微量泄漏;同时,通过第五管路结构12向隔离密封3处注入隔离气体,隔离气体将向二级密封2侧泄漏,并连同从二级密封2泄漏至隔离密封3侧的气体被排放至高空。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。