一种反应腔装置及其工作方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及半导体制造领域,尤其涉及一种反应腔装置及其工作方法。

背景技术

在半导体制造中,涉及多道工序,每道工序都是由一定的设备和工艺来完成的。其中,等离子体反应常被用于半导体晶圆及其它基片的化学物理沉积、刻蚀以及光刻胶灰化去除等,常用的等离子体源包括ICP、CCP以及微波等产生方式。对于某些光刻胶灰化去除工艺,通常不希望等离子体中的高能离子与光刻胶进行直接作用,而是期望通过等离子体中的化学活性自由基中间体与光刻胶之间产生高温灰化反应,这种反应是一种典型的高温化学反应过程。通常,灰化反应的均匀性至关重要,而这种均匀性取决于化学活性自由基中间体(简称活性基团)在晶圆上表面分布的均匀性,包括活性基团流量、压力以及组成的均匀性。

一般而言,具有高浓度植入物的光刻胶在去除过程常用到还原性化学反应,如采用H

发明内容

本发明解决的问题是提供一种反应腔装置及其工作方法,能够调节整个晶圆表面反应速率的均匀性。

为了解决上述技术问题,本发明提供一种反应腔装置,包括:反应腔主体;位于所述反应腔主体内的晶圆承载平台,所述晶圆承载平台的表面适于放置晶圆;环绕所述晶圆承载平台的缓冲环,所述缓冲环适于在垂直于晶圆承载平台上表面的方向上进行移动。

可选的,所述缓冲环中具有开口;所述开口自所述缓冲环的内壁至所述缓冲环的外壁贯穿所述缓冲环。

可选的,若干开口沿着所述缓冲环的周向排布。

可选的,所述开口在所述缓冲环的侧壁的投影形状为条状,所述条状的延伸方向垂直于若干开口的排布方向。

可选的,所述开口在所述缓冲环的侧壁的投影形状沿着所述缓冲环的周向延伸;自所述缓冲环的顶部至所述缓冲环的底部的方向排布有多个开口。

可选的,所述开口在所述缓冲环的侧壁的投影形状为孔状。

可选的,所述缓冲环的材料为石英、陶瓷、裸铝或阳极氧化铝。

可选的,所述缓冲环的材料为多孔结构材料。

可选的,所述缓冲环的侧壁垂直于所述晶圆承载平台的上表面。

可选的,所述缓冲环的侧壁与所述晶圆承载平台的上表面之间的夹角为钝角,所述钝角小于或等于120度。

可选的,还包括:位于所述缓冲环的底部且与所述缓冲环的底面接触的高度调节器;高度控制器,所述高度控制器适于控制所述高度调节器对所述缓冲环在纵向上的位置进行调节。

可选的,还包括:位于所述反应腔主体上方的感性耦合射频单元;所述反应腔主体的顶部设置有隔离栅网;所述感性耦合射频单元位于所述隔离栅网的上方;贯穿所述反应腔主体的底壁的出气口。

本发明还提供一种反应腔装置的工作方法,包括:将晶圆放置在所述晶圆承载平台的表面之后,调节所述缓冲环在垂直于晶圆承载平台上表面的方向上的位置;调节所述缓冲环在垂直于晶圆承载平台上表面的方向上的位置之后,进行第一工艺反应。

可选的,所述反应腔装置还包括:位于所述缓冲环的底部且与所述缓冲环的底面接触的高度调节器;高度控制器;调节所述缓冲环在垂直于晶圆承载平台上表面的方向上的位置为:所述高度控制器控制所述高度调节器对所述缓冲环在纵向上的位置进行调节。

与现有技术相比,本发明的技术方案具有以下有益效果:

本发明技术方案提供的反应腔装置,包括位于所述反应腔主体内的晶圆承载平台,所述晶圆承载平台的表面适于放置晶圆;环绕所述晶圆承载平台的缓冲环。通过调节缓冲环的高度来调节反应腔主体的抽气系统对反应腔主体内反应源粒子的抽速,例如对H

进一步,所述缓冲环中具有开口,所述开口自所述缓冲环的内壁至所述缓冲环的外壁贯穿所述缓冲环。反应源粒子和晶圆反应后的副产气体能从所述开口中被抽气系统及时抽走,避免在晶圆的边缘区域堆积副产物。

本发明技术方案提供的反应腔装置的工作方法,将晶圆放置在所述晶圆承载平台的表面之后,调节所述缓冲环在垂直于晶圆承载平台上表面的方向上的位置;调节所述缓冲环在垂直于晶圆承载平台上表面的方向上的位置之后,进行第一工艺反应。通过调节缓冲环的高度来调节反应腔主体的抽气系统对反应腔主体内反应源粒子的抽速,例如对H

附图说明

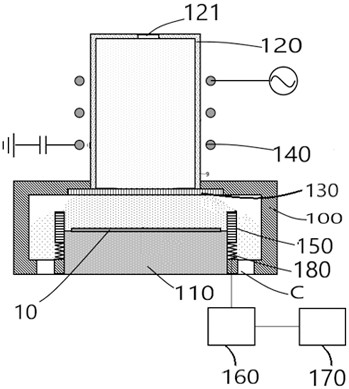

图1为本发明一实施例中反应腔装置的剖面结构示意图;

图2为本发明一实施例中缓冲环的结构示意图;

图3为本发明另一实施例中缓冲环的结构示意图;

图4为本发明又一实施例中缓冲环的结构示意图;

图5为本发明又一实施例中缓冲环的结构示意图;

图6为本发明又一实施例中反应腔装置的剖面结构示意图。

具体实施方式

本发明一实施例提供一种反应腔装置,请参考图1和图2,包括:

反应腔主体100;

位于所述反应腔主体100内的晶圆承载平台110,所述晶圆承载平台110的表面适于放置晶圆10;

环绕所述晶圆承载平台110的缓冲环150,所述缓冲环150适于在垂直于晶圆承载平台110上表面的方向上进行移动。

参考图2,所述缓冲环150中具有开口151,所述开口151自所述缓冲环150的内壁至所述缓冲环150的外壁贯穿所述缓冲环150。

本实施例中,若干开口151沿着所述缓冲环150的周向排布。

本实施例中,所述开口151在所述缓冲环150的侧壁的投影形状为条状,所述条状的延伸方向垂直于若干开口151的排布方向。在其他实施例中,所述开口在所述缓冲环150的侧壁的投影形状为其他形状。

本实施例中,所述缓冲环150的材料为石英、陶瓷、裸铝或阳极氧化铝。

本实施例中,所述缓冲环150的侧壁垂直于所述晶圆承载平台110的上表面。

本实施例中,还包括:位于所述缓冲环150底部且与所述缓冲环150的底面接触的高度调节器180;高度控制器160,所述高度控制器160适于控制所述高度调节器180对所述缓冲环150在纵向上的位置进行调节。

本实施例中,所述晶圆承载平台110中具有贯穿所述晶圆承载平台110的若干位移孔;分别位于所述位移孔中的顶针(未图示),所述顶针适于支撑晶圆10,通过顶针在位移孔中向下运动,使得晶圆10放置在所述晶圆承载平台110的表面。

本实施例中,反应腔装置为等离子体反应装置。所述反应腔装置可以进行灰化反应。

所述反应腔装置还包括:位于所述反应腔主体100上方的感性耦合射频单元;所述感性耦合射频单元包括:反应室介质管120;分布于所述反应室介质管侧120部的射频天线140。

所述反应腔装置还包括:贯穿所述反应腔主体100的底壁的出气口C。

本实施例中,缓冲环150与晶圆承载平台110接触;在其他实施例中,缓冲环150与晶圆承载平台110间隔。

所述反应腔主体100的顶部设置有隔离栅网130;所述感性耦合射频单元位于所述隔离栅网130的上方。

所述反应室介质管120中的顶部具有进气口121。

所述射频天线140激发通入反应室介质管120中的气体产生等离子体,等离子体内的带电粒子(包括离子)会被隔离栅网130过滤掉,等离子体内的化学活性基团会自由通过隔离栅网130进入反应腔主体100到达晶圆10表面,进而与晶圆10表面的光刻胶进行高温灰化反应。完成高温灰化反应后的晶圆10被顶针调节至传片位置后传出。

对于具有高浓度植入物的光刻胶在去除过程常用到还原性化学反应,如采用H

所述高度调节器180的数量还可以选择其他数量,不做限制。

本实施例中,各个高度调节器180在所述缓冲环150的底部均匀分布。在其他实施例中,各个高度调节器180在所述缓冲环150的底部的分布不均匀。

本实施例中,所述反应腔装置还包括:设备控制器170。

本实施例中,通过调节缓冲环150的高度来调节反应腔主体100的抽气系统对反应腔主体100内反应源粒子的抽速,例如对H

进一步,所述缓冲环150中具有开口151,所述开口151自所述缓冲环150的内壁至所述缓冲环150的外壁贯穿所述缓冲环150。反应源粒子和晶圆10反应后的副产气体能从所述开口151中被抽气系统及时抽走,避免在晶圆10的边缘区域堆积副产物。

本实施例中,部分反应源离子能从所述开口中被抽走,部分反应源离子能到达晶圆表面之后沿着所述缓冲环的顶面移动至所述缓冲环的外侧,进而被抽走。

相应的,本发明一实施例还提供一种反应腔装置的工作方法,包括以下步骤:将晶圆10放置在所述晶圆承载平台110的表面之后,调节所述缓冲环150在垂直于晶圆承载平台110上表面的方向上的位置;调节所述缓冲环150在垂直于晶圆承载平台110上表面的方向上的位置之后,进行第一工艺反应。

调节所述缓冲环150在垂直于晶圆承载平台110上表面的方向上的位置为:所述高度控制器160控制所述高度调节器180对所述缓冲环150在纵向上的位置进行调节。

通过调节缓冲环150的高度来调节反应腔主体的抽气系统对反应腔主体100内反应源粒子的抽速,例如对H

缓冲环150在垂直方向的位置可以由高度调节器180实时在线调控。

具体的,提供晶圆10,晶圆10表面具有光刻胶层;将所述晶圆10放置在所述晶圆承载平台110的表面之后,晶圆承载平台110对所述晶圆10进行加热,晶圆10的温度从常温迅速加热至反应温度(如280℃左右)。与此同时,所述射频天线140激发通入反应室介质管120中的气体产生等离子体,等离子体内的带电粒子(包括离子)会被隔离栅网130过滤掉,等离子体内的化学活性基团会自由通过隔离栅网130进入反应腔主体100到达晶圆10表面与晶圆10表面的光刻胶进行高温灰化反应,在进行高温灰化反应的过程中,设备控制器170获取初始灰化反应速率,该灰化反应速率可实现在线实时控制,即同一道制程的不同反应步骤可以设置缓冲环处于不同的高度,之后,设备控制器170对灰化反应均匀性进行评估计算出缓冲环需要调节的高度,然后反馈给高度控制器160,高度控制器160控制若干个高度调节器对缓冲环150进行高度和方向的调节,从而实现对灰化反应速率均匀性的同步调节;完成特定时间的高温灰化反应后,晶圆10被顶针调节至传片位置后传出。

本实施例提供的反应腔装置的工作方法通过调节缓冲环的高度来调节反应腔主体的抽气系统对反应腔主体内反应源粒子的抽速,例如对H

本发明另一实施例还提供一种反应腔装置,参考图3,本实施例与前一实施例的区别在于;采用的缓冲环150a的结构不同。本实施例中,所述缓冲环150a中具有开口151a;所述开口151a自所述缓冲环150a的内壁至所述缓冲环150a的外壁贯穿所述缓冲环150a,所述开口151a在所述缓冲环150a的侧壁的投影形状沿着所述缓冲环150a的周向延伸;自所述缓冲环150a的顶部至所述缓冲环150a的底部的方向排布有多个开口151a。

所述缓冲环150a的材料为石英、陶瓷、裸铝或阳极氧化铝。所述缓冲环150a的侧壁垂直于所述晶圆承载平台的上表面。

本实施例中反应腔装置的工作方式参照前述实施例,不再详述。

本发明又一实施例还提供一种反应腔装置,参考图4,本实施例与前一实施例的区别在于;采用的缓冲环150b的结构不同。本实施例中,所述缓冲环150b中具有开口151b;所述开口151b自所述缓冲环150b的内壁至所述缓冲环150b的外壁贯穿所述缓冲环150b,所述开口151b在所述缓冲环150b的侧壁的投影形状为孔状。所述开口151b在所述缓冲环150b的侧壁的投影形状为圆形、椭圆形或不规则形状均匀分布的通气孔。

所述缓冲环150b的材料为石英、陶瓷、裸铝或阳极氧化铝。所述缓冲环150b的侧壁垂直于所述晶圆承载平台的上表面。

关于本实施例的反应腔装置与前一实施例的反应腔装置相同的部分,不再详述。

本发明又一实施例还提供一种反应腔装置,参考图5,本实施例与前一实施例的区别在于;采用的缓冲环150c不同。所述缓冲环150c的材料为多孔结构材料,如所述缓冲环150c的材料为多孔陶瓷。

关于本实施例的反应腔装置与前一实施例的反应腔装置相同的部分,不再详述。

本发明又一实施例还提供一种反应腔装置,参考图6,本实施例与前一实施例的区别在于;缓冲环150d与晶圆承载平台110的上表面之间的夹角为钝角,所述钝角小于或等于120度。

缓冲环150d中具有开口,的开口的结构可以是上述图2至图4中的任何一种。或者,缓冲环150d的材料为多孔结构材料,如所述缓冲环150d的材料为多孔陶瓷。

关于本实施例的反应腔装置与前一实施例的反应腔装置相同的部分,不再详述。

本实施例中,反应腔装置的工作方法参照前述实施例提供的反应腔装置的工作方法,不再详述。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种反应腔装置及其工作方法

- 一种反应腔装置及其工作方法