一种银镍复合材料及其制备方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及一种银基电接触材料技术领域,特别是涉及一种银镍复合材料及其制备方法。

背景技术

银基电接触材料具有抗熔焊性和导电性良好,接触电阻小且稳定等优点,已广泛用于各种轻重负荷的高低压电器、家用电器、汽车电器、航空航天电器,特别是断路器和接触器这些量大面广的电器中。

银基电接触材料主要分为银碳系列、银碳化钨系列、银镍系列和银金属氧化物几个系列。其中,银镍系列无需附加焊接用银层(即覆层),加工性能突出,接触电阻低而稳定,抗电弧磨损和抗材料转移能力强,在电接触材料领域有着重要地位,是小容量控制电器电触头的首选材料之一。

目前,电接触用银镍材料中的镍含量普遍低于40%,尚没有高镍含量的产品,另一方面,低镍含量的银镍材料又普遍存在抗熔焊性差等问题。为提高银镍材料在大电流作用下的抗熔焊性问题,通常将一种或多种难熔金属或难熔金属的碳化物作为添加剂,在制备过程中加入基体。但由于传统粉末冶金工艺的限制,材料容易出现成分偏聚等问题,导致性能不稳定。而镍本身熔点和强度高,又是银镍材料的组成相之一,因此提高镍含量,使镍相均匀、弥散地在基体中分布也是银镍材料的一个重要发展方向。

关于银镍复合材料,检索到的相关技术如下:

(1)专利公开号为CN101139663A、发明名称为一种银镍复合材料的制备方法的专利,其记载的技术方案主要是:通过化学方法得到Ag

(2)专利公开号为CN103996426A、发明名称为一种镍网状分布的银镍复合电触头材料及其制备方法的专利,其记载的技术方案主要是:通过对粉末烧结镍包覆银颗粒复合粉体得到的镍网状银镍复合材料塑性变形,使镍网沿拉拔方向呈纤维状分布,提高了银镍复合材料的导电性与抗电弧侵蚀性。

上述两种银镍复合材料的技术分别是通过镍相的均匀分布和塑性变形来提高材料性能;但是,本发明的发明人发现上述技术至少存在如下技术问题:(1)制备工艺都比较复杂;(2)复合材料中镍含量较低并且不容易进行调节,同时会出现强度降低、抗熔焊性能不佳等问题。

因此,开发性能优异的新型电接触用银镍材料及相应的制备工艺对于节约贵金属资源,改善电接触材料的强度、抗熔焊性等性能,以及提高产品质量稳定性具有重要意义。

发明内容

有鉴于此,本发明提供一种银镍复合材料及其制备方法,主要目的在于以简单的工艺制备出银镍复合材料。

为达到上述目的,本发明主要提供如下技术方案:

一方面,本发明的实施例提供一种银镍复合材料的制备方法,其包括如下步骤:

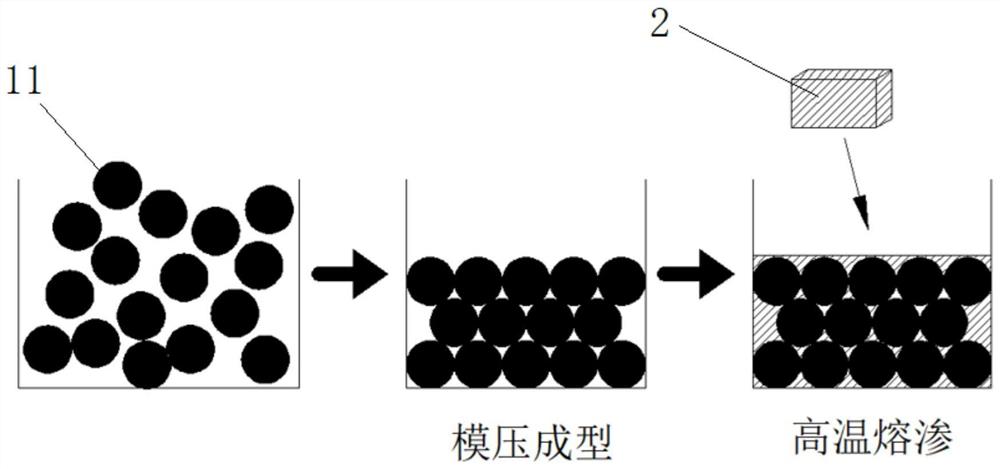

模压成型步骤:将原料粉末模压成型为坯块;其中,所述原料粉末为镍粉或银镍混合粉;

高温熔渗步骤:将所述坯块、银块或银合金块放置在一起得到混合块;在保护气氛下,对所述混合块进行加热,升温至设定温度,并在所述设定温度下保温设定时间,冷却后得到银镍复合材料;其中,所述设定温度高于银的熔点、且所述设定温度低于镍的熔点。

优选的,在所述模压成型步骤中:所述镍粉的粒度为0.2-200μm。

优选的,在所述模压成型的步骤中:模压成型的压力为30-40Mpa,保压的时间为0.8-1.5h。

优选的,所述模压成型的步骤,具体为:将模具安装在液压机上,将所述原料粉末放入模具中,启动液压机,当液压达到30-40Mpa时,停止加压,保压0.8-1.5h,然后复位液压机,从模具中取出坯块。

优选的,在所述高温溶渗步骤中:所述混合块中的银块或银合金块放置在所述坯块的上方;或所述混合块中的银块或银合金块放置在所述坯块的下方。

优选的,所述高温熔渗步骤,具体为:将所述坯块、银块或银合金块放置在坩埚中;将所述坩埚放置在加热设备的炉腔内;对所述炉腔进行抽真空、充保护气体后,对坩埚进行加热,将所述混合块的温度加热至设定温度,并在所述设定温度下保温设定时间,冷却后得到银镍复合材料。

优选的,所述设定温度为900-1300℃;设定时间至少为5分钟。

优选的,若所述混合块中包括银合金块;其中,所述银合金块的熔点低于镍的熔点,且所述镍的熔点与所述银合金块的熔点的差值为450-600℃;优选的,所述银合金块为银铜合金块;进一步优选的,所述银合金块为AgCu5。

优选的,在所述高温溶渗步骤中,所述混合块的升温速率为5-15℃/min。

另一方面,本发明实施例还提供一种银镍复合材料,其中,所述银镍复合材料为以镍为骨架、银渗入骨架中的三维互穿结构;其中,所述银镍复合材料中的镍的体积分数高于45%,优选高于50%;进一步优选为50-90%。

优选的,所述银镍复合材料是由上述任一项所述的银镍复合材料的制备方法制备而成。

与现有技术相比,本发明的银镍复合材料及其制备方法至少具有下列有益效果:

一方面,本发明提供的银镍复合材料的制备方法,只需将镍粉或银镍混合粉作为原料粉末模压成型为坯块,然后再对坯块、银块或银合金块进行高温熔渗处理,即可得到银镍复合材料;由此可见,本发明提供的银镍复合材料的制备方法的工艺简单、可批量生产、成本低;并且,本发明可以根据所预期镍体积分数的银镍复合材料来准备原料粉末,并进一步根据坯块的致密度来准备银块或银合金块的体积,由该方法制备得到的银镍复合材料中的镍的体积分数与预期值相差小。

进一步地,本发明提供的银镍复合材料的制备方法,通过在模压成型步骤中,将模压成型的压力设定为30-40Mpa、保压的时间为0.8-1.5h,可以提高坯块的致密度,降低坯块的内部孔隙,进而能提高银镍复合材料中的镍的质量分数。

进一步地,本发明提供的银镍复合材料的制备方法,以银镍混合粉作为原料粉末,能更精准地控制银镍复合材料中的银的体积分数,使得实际制备得到的银镍复合材料中的镍的体积分数与预期值更接近。

另一方面,本发明提供一种银镍复合材料,该银镍复合材料是由上述的银镍复合材料的制备方法制备而成,所制备的银镍复合材料是以镍为骨架、银渗入骨架中的三维互穿结构;其中,所述银镍复合材料中的镍的体积分数高于45%,优选高于50%,进一步优选为50-90%,且具有硬度低,即可塑性加工性能优异的特点。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

图1是本发明的实施例提供的一种银镍复合材料的制备方法的原理图;

图2A是本发明的实施例提供的一种模压成型用模具的结构俯视图;

图2B是图2A所示结构的模具在A-A处的结构剖视图;

图3是本发明实施所制备的坯块的宏观形貌图;其中,图3中的a)是实施例1所制备的坯块的宏观形貌图,b)是实施例2所制备的坯块的宏观形貌图,c)是实施例3所制备的坯块的宏观形貌图;

图4是本发明实施例所制备的银镍复合材料的形貌图;其中,图4中的a)是实施例1所制备的银镍复合材料的形貌图,b)是实施例2所制备的银镍复合材料的形貌图,c)是实施例3所制备的银镍复合材料的形貌图;

图5是本发明实施例所制备的银镍复合材料的微观组织结构图;其中,图4中的a)是实施例1所制备的银镍复合材料的微观组织结构图,b)是实施例2所制备的银镍复合材料的微观组织结构图,c)是实施例3所制备的银镍复合材料的微观组织结构图;

图6是本发明实施例提供的另一种银镍复合材料的制备方法的原理图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

一方面,本发明主要提供一种新型的银镍复合材料的制备方法,其中,该制备方法所制备的银镍复合材料主要作为电接触材料。

在此需要说明的是,本发明提出的银镍复合材料的制备方法,所采用的原材料主要为两种:第一种是粒度范围为0.2-200μm的镍粉或银镍混合粉;第二种是银块或银合金块(银块指的是纯银块);相应的制备步骤主要包括模压成型和高温熔渗两个步骤。其中,具体制备方法如下:

模压成型步骤:将原料粉末模压成型为坯块;其中,所述原料粉末为粒度范围为0.2-200μm的镍粉;或所述原料粉末为银镍混合粉;银镍混合粉中,镍粉的粒度范围为0.2-200μm。

具体地,模压成型的压力为30-40Mpa,保压的时间为0.8-1.5h。

较佳地,模压成型步骤所使用的模具为但不仅限于图2A、图2B所示的模具。在此,以图2所示模具为例说明,模压成型的步骤为:首先选择合适的液压设备并将模具安装于液压机上,然后在室温下,将一定量的镍粉或镍银合金粉倒入模具中,启动液压机,当液压达到某一值时,停止加压,保压一段时间,直至镍粉或镍银合金粉被压成坯块23。接着使液压机复位,卸下模具,取出底座35。最后尽量使用较小的压力,利用上凸模32将卡在模腔内的坯块23缓慢顶出。

进一步地,参见图2A和图2B,模压成型步骤具体为:模压成型开始,先用脱脂棉蘸少量酒精擦拭模具,特别是内壁与底部,再把凹膜32与固定圈33安装于底座35上。然后,在模具内腔加入镍粉或镍银合金粉,利用上凸膜31初步压平。接着,调节液压机行程至完全开模状态,将整个模具一起置于液压机中心位置。最后,手动加压至30-40Mpa,待保压0.8-1.5h后,卸去载荷并调节上模座使液压机完全开模,取出模具与坯块13。由于压强差,坯块13卡在凹膜32内不易取出,此时卸下模具,取出底座35,模具其余部分再次置于液压机上,利用上凸膜31将坯块13完全顶出,该步骤完成。

高温熔渗步骤:将坯块、银块或银合金块放置在一起得到混合块;在保护气氛下,对混合块进行加热,直至温度为设定温度,并在设定温度下保温设定时间,冷却后得到银镍复合材料;其中,设定温度高于银的熔点、低于镍的熔点。

银、镍两种材料之间的熔点相差大、既不存在明显固溶,也不发生反应生成金属间化合物。

在混合块中:银块或银合金块可以放置在坯块的上方或下方,优选放置在坯块的上方,这样在重力作用下,银可以更好地渗透到坯块中。

较佳地,设定温度为900-1300℃;设定时间至少为5分钟。

较佳地,高温熔渗步骤具体为:首先根据模压成型后坯块的体积、致密度及坩埚的尺寸,选择尺寸合适的银块或银合金块,机械磨抛,去除表面氧化层。然后将坯块与银块或银合金块放置于坩埚(优选坯块在下,银块或银合金块在上),然后将坩埚放入加热设备的炉腔内。经炉内抽真空、充保护气体后,以一定速率升温至银的熔点以上,保温一段时间,经镍粉的原位烧结、银块或银合金块的熔化和浸渗,炉冷后将得到三维互穿结构的银镍复合材料。

关于银合金块的选择问题,在此需要说明的是:首先,基于本申请的工艺特点,银合金块应具有良好的导电性、熔点低于镍(镍的熔点1450℃左右)500℃左右,若熔点差太小,镍失去骨架作用;其次,铜是最常见的导电材料之一,熔点1000℃左右,银铜合金价格低廉,成分中银含量越多,材料导电性越好;优选的,银合金块优选银铜合金块,进一步优选为AgCu5合金。

在此需要说明的是:在具体实现时,根据高温坩埚的容积尺寸及坯块致密度粗略估计,且宜多不宜少,其中,坯块与坩埚的间隙目测(本发明中模具制出圆柱状坯块,直径与坩埚直径近似(坩埚直径25.5mm,坯块直径25mm),忽略坯块与坩埚的间隙,则用于填充坯块间隙的银块或银合金块的体积V

以坯块为镍块为例说明,若称取x克镍粉,则完全致密的镍块的体积等于x/ρ

优选的,若原料粉末为银镍混合粉,则银镍混合粉中银粉与镍粉的体积比与预期制备所需要体积分数的银镍混合粉的中的银、镍体积比一致。如,需若制备镍含量(体积分数)为60%的银镍复合材料,则银粉与镍粉体积比为40:60,即2:3。

另一方面,本发明实施例提供一种银镍复合材料,该银镍复合材料为以镍为骨架、银渗入骨架中的三维互穿结构;其中,银镍复合材料中的镍的体积分数高(至少高于45%,优选为50-90%),且还具有强度高、抗熔焊性良好、导电性高、可塑性加工、硬度优异等特点。优选的,该银镍复合材料是由上述的银镍复合材料的制备方法制备而成。

在此需要说明的是:由于本发明实施例的银镍复合材料中的镍体积分数高(优选为50-90%),而镍强度高,作为骨架,增强了复合材料,所以该银镍复合材料的强度高。抗熔焊性与材料熔点有关,由于镍的熔点远高于银,故高温下,该银镍复合材料的整体熔点升高。根据本发明的制备工艺可知:高温熔渗过程前期,镍粉与镍粉接触部分烧结,形成三维互穿的骨架,银熔化填充空隙后,也是三维互穿的,所以导电率良好;同时,银塑性很好,而试验测得复合材料的硬度值小,所以整体塑性好,易于后续加工。

下面通过具体实验实施例进一步对本发明说明如下:

实施例1-6均使用同一热压设备与图2所示的内径为25mm的模具进行模压成型,采用同一加热炉设备与直径26mm石墨坩埚进行高温熔渗。

实施例1

本实施例制备一种银镍复合材料,其中,所采用的原材料包括平均粒度为80-100目的镍粉与银块。

其中,本实施例制备银镍复合材料的原理参见图1所示,所用的模具如图2A和2B所示,如图1及图2A、如2B所示,具体制备步骤如下:

模压成型步骤:模压成型开始,先用脱脂棉蘸少量酒精擦拭模具,特别是内壁与底部,再把凹模32与固定圈33安装于底座35。然后在模具内腔加入20g、平均粒度为80-100目的镍粉11,利用上凸模31初步压平。接着,调节液压机行程至完全开模状态,将整个模具与镍粉11一起置于液压机中心位置。最后,手动加压至30MPa,待保压1小时后,卸去载荷并调节上模座使液压机完全开模,取出模具与坯块13。由于压强差,坯块13卡在凹模32内不易取出,此时卸下模具,取出底座35,模具其余部分再次置于液压机下,利用上凸模31将坯块13完全顶出,该步骤完成,坯块13宏观形貌如图3中的a)所示。

高温熔渗步骤:称取30g银块2,机械磨抛去除表面氧化层,然后依次在丙酮、酒精中清洗,使用吹风机冷风吹至干燥。与此同时,将石墨坩埚在无水乙醇溶液中超声清洗5分钟后吹干。然后,将坯块与银块放置于坩埚(坯块在下,银块在上),再将坩埚放入加热设备的炉腔内。经抽真空、充保护气体氩气等过程,待炉内气压稳定后,以10℃/min的速率升温至1100℃,保温20分钟,最后炉冷至室温。

制备过程结束,关闭仪器,取出试样,得到银镍复合材料。银镍复合材料的宏观形貌如图4的a)所示。图5的a)为银镍复合材料的微观组织结构图(其中亮色为银,暗色为镍),利用Image-pro plus软件分析该图可知银镍复合材料中的镍的体积分数为82.18%。实验测得复合材料的平均硬度值为82HV。

实施例2

本实施例制备一种银镍复合材料,其中,所采用的原材料包括平均粒度为30-50μm的镍粉与银合金(AgCu5)。具体制备步骤如下:

模压成型步骤:模压成型开始,先用脱脂棉蘸少量酒精擦拭模具,特别是内壁与底部,再把凹模32与固定圈33安装于底座35,如图2A和2B所示,然后在模具内腔加入20g、平均粒度为30-50μm的镍粉,利用上凸模31初步压平。接着,调节液压机行程至完全开模状态,将整个模具与镍粉一起置于液压机中心位置。最后,手动加压至40MPa,待保压1小时后,卸去载荷并调节上模座使液压机完全开模,取出模具与坯块。由于压强差,坯块卡在凹模32内不易取出,此时卸下模具,取出底座35,模具其余部分再次置于液压机下,利用上凸模31将坯块完全顶出。该步骤完成,坯块宏观形貌如图3的b)所示。

高温熔渗步骤:称取35g银合金块,机械磨抛去除表面氧化层,然后依次在丙酮、酒精中清洗,使用吹风机冷风吹至干燥。与此同时,石墨坩埚在无水乙醇溶液中超声清洗5分钟后吹干。随后将坯块与银合金块放置于坩埚(坯块在下,银合金块在上),再将坩埚放入加热设备的炉腔,经抽真空、充保护气体氩气等过程,待炉内气压稳定后,以10℃/min的速率升温至850℃,保温20分钟,最后炉冷至室温。

制备过程结束,关闭仪器,取出试样,得到银镍复合材料。银镍复合材料的宏观形貌如图4的b)所示。图5的b)为其微观组织结构图(其中亮色为银合金,暗色为镍),利用Image-pro plus软件分析该图可知银镍复合材料中的镍的体积分数为83.28%。实验测得复合材料的平均硬度值为87HV。

实施例3

本实施例制备一种银镍复合材料,其中,所采用的原材料包括平均粒度为2-4μm的镍粉与银块。

其中,本实施例制备银镍复合材料的原理参见图1所示,所用的模具如图2A和2B所示。具体制备步骤如下:

模压成型步骤:首先用脱脂棉蘸少量酒精擦拭模具,特别是内壁与底部,再把凹模32与固定圈33安装于底座35,如图2A、图2B所示。然后在模具内腔内加入20g、平均粒度为2-4μm的镍粉,利用上凸模31初步压平。接着,调节液压机行程至完全开模状态,将整个模具与镍粉一起置于液压机中心位置。最后,手动加压至40MPa,待保压1小时后,卸去载荷并调节上模座使液压机完全开模,取出模具与坯块13。由于压强差,坯块13卡在凹模2内不易取出,此时卸下模具,取出底座5,模具其余部分再次置于液压机下,利用上凸模1将坯块完全顶出,该步骤完成,所得坯块宏观形貌如图3的所c)示。

高温熔渗步骤:首先称取30g银块,机械磨抛去除表面氧化层,然后依次在丙酮、酒精中清洗,使用吹风机冷风吹至干燥。与此同时,石墨坩埚在无水乙醇溶液中超声清洗5分钟后吹干。随后将坯块与银块放置于坩埚(坯块在下,银块在上),再将坩埚放入加热设备的炉腔,经抽真空、充保护气体氩气等过程后,炉内气压稳定,以10℃/min的速率升温至1100℃,保温20分钟,最后炉冷至室温。

制备过程结束,关闭仪器,取出试样,得到银镍复合材料。银镍复合材料的宏观形貌如图4c所示。图5c为其微观组织结构图(其中亮色为银,暗色为镍),利用Image-pro plus软件分析该图可知银镍复合材料中的镍的体积分数为89.52%。实验测得银镍复合材料的平均硬度值为93HV。

实施例4

本实施例制备一种银镍复合材料,其中,本实施例与实施例1的制备步骤的区别仅在于:本实施例的模压成型步骤中,模压成型压力为35MPa。其他步骤及参数一致。

通过测试及利用Image-pro plus软件分析可知:本实施例所制备的银镍复合材料中的镍的体积分数为85.3%。实验测得银镍复合材料的平均硬度值为88HV。

实施例5

本实施例主要利用银镍混合粉,更进一步准确控制镍含量,更适于低镍含量复合材料的制备。

为了达到银镍复合材料组分可控的效果,本实施例预期制备一种镍体积分数为75%的银镍复合材料,是以银镍混合粉、银块为原材料。其中,银镍混合粉中银粉的粒度为2000目,镍粉粒度为30-50μm,银粉与镍粉的体积比为1:3。

其中,本实施例制备银镍复合材料的原理参见图6所示,所用的模具如图2A和2B所示。如图6及图2A、如2B所示,具体制备步骤如下:

模压成型步骤:首先用脱脂棉蘸少量酒精擦拭模具,特别是内壁与底部,再把凹模32与固定圈33安装于底座35,如图2A、图2B所示。然后在模具内腔加入20g银镍混合粉(参见图6中镍粉11和银粉12混合成的银镍混合粉),利用上凸模31初步压平。接着,调节液压机行程至完全开模状态,将整个模具与混合粉一同置于液压机中心位置。最后,手动加压至40MPa,待保压1小时后,卸去载荷并调节上模座使液压机完全开模,取出模具与坯块13,该步骤完成。

高温熔渗步骤:称取5g的银块2,机械磨抛去除表面氧化层,然后依次在丙酮、酒精中清洗,使用吹风机冷风吹至干燥。与此同时,石墨坩埚在无水乙醇溶液中超声清洗5分钟后吹干。随后将坯块与银块2放置于坩埚(坯块在下,纯银块在上),再将坩埚放入加热设备的炉腔。经抽真空、充保护气体氩气等过程后,炉内气压稳定,以10℃/min的速率升温至1100℃,保温20分钟,最后炉冷至室温。制备过程结束,关闭仪器,取出试样,得到银镍复合材料。

通过测试及利用Image-pro plus软件分析可知:本实施例所制备的银镍复合材料中的镍的体积分数为74.8%。实验测得银镍复合材料的平均硬度值为84HV。

实施例6

本实施例制备一种银镍复合材料,其中,本实施例与实施例5的制备步骤的区别仅在于:本实施例的混合粉原料中,银粉与镍粉的比例为2:3。模压成型步骤中,模压成型压力为30MPa。其他步骤及参数一致。

通过测试及利用Image-pro plus软件分析可知:本实施例所制备的银镍复合材料中的镍的体积分数为61.3%。实验测得银镍复合材料的平均硬度值为78HV。

比较例1

比较例1为俄罗斯Electrocontact公司银镍电触头产品性能,具体参见表1所示:

表1为俄罗斯Electrocontact公司银镍电触头产品性能

比较例2

比较例2是常用银基电工接触头材料的部分物理性能(李文生,李亚明,张杰等,《银基电接触材料的应用研究及制备工艺》,材料导报A,2011年6月(上)第25卷第六期),具体参见表2所示:

表2为常用银基电工接触头材料的部分物理性能

比较例3

比较例3是Ag-Ni合金触头材料的部分物理性能(王松,付作鑫,王赛北等,《银基电接触材料的研究现状及发展趋势》),具体参见表3所示:

表3为常用银基电工接触头材料的部分物理性能

从上面的实施例及比较例可以得出:

(1)比较例1-3是列举了现有的银镍复合材料,及其硬度与材料中镍体积分数的关系。对于银镍复合材料,随着镍含量的提高,其硬度增高,而硬度增高则可塑性降低。从表1可以看出,在银镍复合材料中的镍体积分数达到60%时,其硬度值为100-125HV;从表2和表3可以看出,在银镍复合材料中的体积分数达到40%时,其体积分数为100HV。

但是,本申请上述的实施例1-实施例6中,本申请所制备的银镍复合材料的镍的体积分数为61.3%时,其硬度值为78HV,远小于比较例中的100-125HV;而本申请所制备的银镍复合材料的镍的最高体积分数达到89.52%时,但其硬度值为为93HV,仍然小于比较例中镍体积分数在60%左右的硬度值。因此,本发明提供的银镍复合材料的制备方法能确保高镍体积分数的同时,还能降低复合材料的硬度。

(2)通过实施例1和实施例4的对比可以看出:若适当增加压力,坯块的致密度会更大,空隙越小,最终得到的银镍复合材料中的镍含量越高。

(3)通过实施例5、实施例6可以看出:若采用银镍混合粉作为原料粉末,则可更精准控制镍含量,即所制备的银镍复合材料中的镍含量更接近预期值。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种银镍复合材料及其制备方法

- 一种以泡沫镍为基体的三维石墨烯/银纳米粒子复合材料及其制备方法