分析系统和分析方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及对生产产品的工厂中的制造现场的作业损失等进行分析的系统。

背景技术

作为本发明的背景技术,有日本特开2013-162310号公报(专利文献1)中记载的技术。该公报中记载了:“提供一种制造工序的损失成本分析系统,其构成为在各制造工序的损失成本的计算中,设定各制造工序的业绩成本与生产业绩信息、和表示各种损失与损失费用的关系的‘制造损失定义参数’,能够基于该制造损失定义参数,自动地计算在业绩成本中产生了多少损失成本。”

现有技术文献

专利文献

专利文献1:日本特开2013-162310号公报

发明内容

发明要解决的课题

控制面板等社会基础设施产品,由多个控制面板和各种单元构成,是设计符合客户订单的产品结构、进行制造和试验、并出厂的个别接单设计品。这些产品多品种少量地生产,每个产品所需的设备和部件等不同。因此,发生因制造产品的顺序、作业者的技能或设备的能力等而产生准备或等待部件等的停滞时间增大等作业损失的问题。这些产品中作业的反复性低,所以难以确定产生作业损失的因素,作业改善对策的研究较大取决于熟练者的经验和随时的事例调查等。从而,早期确定使生产效率降低的作业损失的因素、制订对策是重要的。

与此相对,专利文献1中,记载了定义各作业损失与损失费用的关系,计算制造损失成本而优先考虑成本高的作业损失的方法。但是,这些方法对于反复性高的产品、部件的制造工序等定义与作业损失对应的成本,存在对多品种少量生产这样的反复性低的产品、部件的作业难以进行损失的定义和评价的问题。

于是,本发明目的在于提供一种对反复性低的产品、部件的作业也确定作业损失的产生原因用的作业损失分析系统。

用于解决课题的技术方案

为了解决上述课题的至少一个方面,本发明是包括运算部、存储部和输入输出部的分析系统,所述存储部保存关于用于生产产品的活动的运转时间的业绩信息和用于基于所述运转时间来判断所述生产产品的活动是否异常的阈值信息,所述运算部,对从所述业绩信息中提取出的每个事例判断运转时间和非运转时间,基于每个所述事例的运转时间和所述阈值信息来对每个所述事例判断是否异常,将使判断为异常的事例的所述运转时间与没有判断为异常的事例的所述运转时间对比的信息输出至所述输入输出部。

发明效果

根据本发明的一个方式,在生产多品种少量产品的工厂中,也能够通过提取一定期间中的运转率低的异常状态、和运转率高的优良状态的生产业绩,对与这些期间的生产相关的作业者和设备、产品/部件和设备等的运转状态的差异进行比较,而高效率地提取作业损失的产生因素。结果,能够对这些运转状态的差异大的方面优先地研究作业的改善对策,能够对面向设备运转率的提高和吞吐率的增大的改善活动进行辅助。上述以外的课题、结构和效果将通过以下实施例的说明而说明。

附图说明

图1是表示本发明的实施例中的处理的一例的流程图。

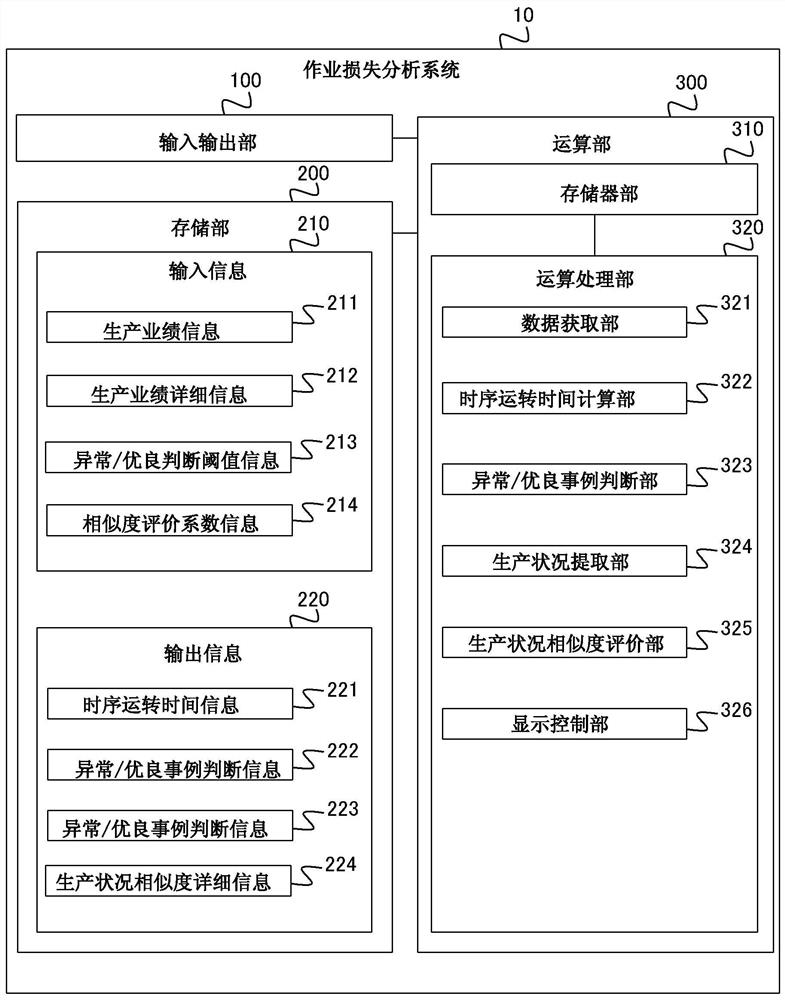

图2是表示本发明的实施例的系统结构的功能模块图。

图3是本发明的实施例的作业损失分析系统保存的生产业绩信息的说明图。

图4是本发明的实施例的作业损失分析系统保存的生产业绩详细信息的说明图。

图5是本发明的实施例的作业损失分析系统保存的异常/优良判断阈值信息的说明图。

图6是本发明的实施例的作业损失分析系统保存的相似度评价系数信息的说明图。

图7是本发明的实施例的作业损失分析系统保存的时序运转时间信息的说明图。

图8是本发明的实施例的作业损失分析系统保存的异常/优良事例判断信息的说明图。

图9是本发明的实施例的作业损失分析系统保存的生产状况相似度评价信息的说明图。

图10是本发明的实施例的作业损失分析系统保存的生产状况相似度详细信息的说明图。

图11是本发明的实施例的作业损失分析系统显示的输入画面的说明图。

图12是表示本发明的实施例的作业损失分析系统执行的时序的各设备的运转/非运转时间的判断和合计处理的流程图。

图13是本发明的实施例的作业损失分析系统提取的生产状况的说明图。

图14是本发明的实施例的作业损失分析系统提取的生产状况的说明图。

图15是表示本发明的实施例的作业损失分析系统对事例之间的相似度进行评价的处理的流程图。

图16是本发明的实施例的作业损失分析系统归一化后的生产状况的说明图。

图17表示本发明的实施例的作业损失分析系统10输出的画面的例子的说明图。

具体实施方式

以下使用附图说明实现本发明的方法。

图1是表示本发明的实施例中的处理的一例的流程图。图2是表示本发明的实施例的系统结构的功能模块图。

图2中,作业损失分析系统10是包括服务器或终端等PC、和该PC中安装的软件的装置,具有输入输出部100、存储部200和运算部300。

输入输出部100用于获取运算部300的处理所需的数据、显示处理结果,例如具有键盘和鼠标等输入装置、与外部通信的通信装置、盘型存储介质的记录再现装置、以及CRT或液晶监视器等输出装置等。

存储部200存储有运算部300的处理中使用的输入信息210和保存处理结果的输出信息220,由硬盘驱动器或存储器等存储装置构成。

输入信息210包括生产业绩信息211、生产业绩详细信息212、异常/优良判断阈值信息213和相似度评价系数信息214,对于这些信息在以下进行说明。

图3是本发明的实施例的作业损失分析系统10保存的生产业绩信息211的说明图。

生产业绩信息211是管理在制造现场实际作业的业绩用的信息。例如如图3所示,由加工ID301、日期302、作业者ID303、设备304、产品305、数量306、开始时刻307和结束时刻308的信息构成。图3的生产业绩信息211中,例如与加工ID301的值“1001”对应的日期302~结束时刻308的值,表示了在日期“6/3”作业者“A01”用设备“M01”加工了“2(台)”产品“P01”这样的业绩,表示了此时的作业在“08:00”至“08:30”的时段中实施。

图4是本发明的实施例的作业损失分析系统10保存的生产业绩详细信息212的说明图。

生产业绩详细信息212是对于生产业绩信息211、管理各加工时段中的设备操作日志等详情用的信息,例如如图4所示,由加工ID401、运转状况402、运转分类403和运转时间404的信息构成。图4的生产业绩详细信息212中,例如与加工ID401的值“1001”对应的运转状态402~运转时间404的值,表示了运转状况是“加工”、“准备”、“确认”的作业分别实施了“0.2h”、“0.1h”、“0.2h”。

另外,本例中,对于各运转状况设置了“净”或“附带”这样的运转分类,这是将产品的生产中直接产生附加价值的作业定义为“净(时间)”,将除此以外的准备等作业定义为“附带(时间)”。关于这些运转分类的使用方法在后文中叙述。

图4的例子中,运转状况“加工”的运转分类是“净”。另外,运转状况“准备”、“确认”和“异常停止”的运转分类是“附带”。另外,虽然图4中省略,但例如作为运转状况也可以有“非运转”,与其对应的运转分类是“等待”(参考图7)。“加工”表示加工产品或其部件的状况,“准备”表示进行用于加工的准备的状况,“确认”表示确认加工的结果的状况。另外,异常停止表示作业因设备故障等而停止的状况。另外,与“等待”对应的“非运转”表示作业员和设备处于能够运转的状态、但为了等待对象产品等(例如与其对应的前期工序的作业结束)而没有进行作业的状况。

本例中,将作业员和设备正在运转的状况进一步分类为“净”和“附带”,除此以外定义了“非运转”的状况,但也可以仅将其中的“净”定义为正在运转的状况(即将该时间作为运转时间计数),将“附带”分类为非运转(即将附带作业的时间作为非运转时间计数)。

图5是本发明的实施例的作业损失分析系统10保存的异常/优良判断阈值信息213的说明图。

异常/优良判断阈值信息213是保管对于每天的制造现场的生产业绩、判断是净作业的运转率等低(作业损失大)的异常状态、还是净作业的运转率等高(作业损失小)的优良状态用的阈值的信息,例如如图5所示,由设备501、分类502、净运转率503和范围504的信息构成。图5的异常/优良判断阈值信息213中,例如与设备501的值“M01”对应的分类502~范围504的值,表示了在设备“M01”中,如果是净运转率在“50%”以下的状态则判断为“异常”,如果是净运转率在“70%”以上的状态则判断为“优良”。

图6是本发明的实施例的作业损失分析系统10保存的相似度评价系数信息214的说明图。

相似度评价系数信息214是对于上述异常状态或优良状态评价此时的生产状况相似的其他日期的事例时使用的信息,例如如图6所示,由生产状况601和权重系数602的信息构成。图6的相似度评价系数信息215表示了在对各异常状态或优良状态与其他事例进行比较时,例如将“作业者”和“设备”的相似度的权重设为“1”,将“产品”和“运转状况”的相似度的权重设为“0.5”。另外,本实施例中,相似度越大,则与异常或优良事例越相似。关于这些相似度的评价方法在后文中叙述。

另外,本实施例中,将关于某1天的、使用某个设备的、生产产品等用的活动(例如加工、准备作业、等待产品等)的信息作为一个事例。但是,这是一例,也可以代替1天采用1个轮班等任意的规定期间。

另外,输出信息220由时序运转时间信息221、异常/优良事例判断信息222、生产状况相似度评价信息223、生产状况相似度详细信息224构成,对于各信息在以下进行说明。

图7是本发明的实施例的作业损失分析系统10保存的时序运转时间信息221的说明图。

时序运转时间信息221是用于管理各设备中的某个一定期间的运转状况、时间的信息,例如如图7所示,由事例ID701、日期702、设备703、运转状况704、运转分类705和合计时间706的信息构成。图7的时序运转时间信息221中,与事例ID的值“C001”对应的日期702~合计时间706的值,表示了在日期“6/3”,设备“M01”的运转状况是“加工”的时间的合计是“3h”(3小时)、运转状况是“准备”的时间的合计是“3h”、运转状况是“确认”的时间的合计是“4h”,运转状况“加工”、“准备”和“确认”的运转分类分别是“净”、“附带”和“附带”。

图8是本发明的实施例的作业损失分析系统10保存的异常/优良事例判断信息222的说明图。

异常/优良事例判断信息222是管理基于各设备中的某个一定时间的运转状况、判断各事例是异常状态还是优良状态的结果用的信息,例如如图8所示,由事例ID801、分类802和净运转率803的信息构成。图8的异常/优良事例判断信息222中,例如与事例ID801的值“C001”对应的分类802和净运转率803的值,表示了与该事例“C001”对应的日期“6/3”(参考图7)中的、对应的设备“M01”(参考图7)的净作业的运转率是“30%”,这是“异常”状态。关于净运转率的计算方法和异常、优良的判断方法在后文中叙述。

图9是本发明的实施例的作业损失分析系统10保存的生产状况相似度评价信息223的说明图。

生产状况相似度评价信息223是用于管理对上述处理中判断为异常或优良的事例与其他事例的生产状况的相似度进行评价的结果的信息,例如如图9所示,由源事例ID901、参考事例ID902、综合相似度903、作业者相似度904、设备相似度905、产品相似度906和运转状况相似度907的信息构成。

图9所示的生产状况相似度评价信息223的最初的行的综合相似度903~运转状况相似度907的值,表示了对与事例ID“C001”对应的日期“6/3”中的设备“M01”的生产状况、和与事例ID“C100”对应的日期中的、与事例ID“C100”对应的设备的生产状况进行比较时的相似度。具体而言,本例中,表示了综合相似度903是“2.71”,作业者相似度904、设备相似度905、产品相似度906和运转状况相似度907分别是“0.93”、“1”、“0.93”和“0.63”。

同样地,图9所示的生产状况相似度评价信息223的第2行表示了对源事例ID“C001”的事例中的生产状况与参考事例ID“C101”的事例中的生产状况进行比较时的相似度。本例中表示了综合相似度是“2.44”,与上述“C100”相比较,生产状况的相似度较低。关于这些生产状况相似度的评价方法在后文中叙述。

图10是本发明的实施例的作业损失分析系统10保存的生产状况相似度详细信息224的说明图。

生产状况相似度详细信息224是用于管理作为上述生产状况相似度评价信息223的计算依据的信息的信息,例如如图10所示,由源事例ID1001、参考事例ID1002、生产状况1003、事例项目1004、源事例值1005和参考事例值1006的信息构成。图10所示的生产状况相似度详细信息224例如表示了对源事例ID“C001”与参考事例ID“C100”在“作业者”的观点下进行比较的情况下,作业者“A01”和作业者“A02”的从事时间在事例“C001”中分别是“9h”和“1h”,与此相对,在事例“C100”中分别是“9.5h”和“0.5h”。

再次参考图2。运算部300用于从输入输出部100或存储部200的输入信息210获取运算所需的数据、对存储部200的输出信息220输出处理结果,由实际进行运算处理的运算处理部320和作为运算处理部320中的运算处理的工作区域的存储器部310构成。

存储器部310用于暂时性地保存从输入输出部100或存储部200的输入信息210获取的数据、或用运算处理部320处理得到的结果。

运算处理部320由数据获取部321、时序运转时间计算部322、异常/优良事例判断部323、生产状况提取部324、生产状况相似度评价部325和显示控制部326构成。

数据获取部321基于用户从输入输出部100输入的区域使用计划的期间和计划条件的信息,从输入信息210获取运算处理部320的处理所需的信息,保存在存储器部310中。时序运转时间计算部322根据生产业绩信息211和生产业绩详细信息212,按时序判断各设备的一定期间中的运转/非运转,按运转状况分别对时间进行合计。异常/优良事例判断部323基于各设备/期间中的运转时间和异常/优良判断阈值信息213,判断是异常状态还是优良状态。

生产状况提取部324提取关于该异常/优良事例的作业者、设备、产品和运转状况等生产状况。生产状况相似度评价部325基于该生产状况,对该异常/优良事例之间的相似度进行评价。显示控制部326将用上述各处理部计算、评价得到的结果分别保存在时序运转时间信息221、异常/优良事例判断信息222、生产状况相似度评价信息223和生产状况相似度详细信息224中,并显示于输入输出部100。

接着,按照图1所示的流程图,对图2的作业损失分析系统10中的各功能的动作进行说明。首先,参考图11说明用户进行的信息输入。

图11是本发明的实施例的作业损失分析系统10显示的输入画面的说明图。

图11所示的输入画面1100由作业损失分析系统10的输入输出部100中包括的输出装置显示。用户参考输入画面1100,使用输入输出部100中包括的输入装置操作画面上的各部分,由此能够输入各种信息。本例中,输入画面1100包括分析期间输入部1101、异常/优良判断阈值输入部1102、相似度评价系数输入部1104和执行按钮1106。

首先,用户为了根据过去的生产业绩分析制造现场中的作业损失,而例如从如图11所示的输入画面1100的分析期间输入部1101输入作为分析对象的生产业绩的期间,从异常/优良判断阈值输入部1102和相似度评价系数输入部1104选择或输入用作异常/优良判断阈值和相似度评价系数的值,通过点击执行按钮1106能够使作业损失分析系统10中的处理开始。

此处,作为异常/优良判断阈值,选择了“主登记值”的情况下,使用如图5所示的异常/优良判断阈值信息213的值。用户通过点击参照登记值按钮1103,能够用其他画面确认该信息。另一方面,选择了“与运转率平均值的偏差”的情况下,用户输入判断为异常或优良时的与运转率平均值的偏差。图11所示的输入画面的例子中,表示了设定为在判断对象的运转率是运转率平均值减少20%或其以下的情况下(例如,如果运转率平均值是50%,则判断对象的运转率在40%以下的情况下)判断为异常,是增加10%或其以上的情况下(例如,如果运转率平均值是50%,则判断对象的运转率是55%以上的情况下)判断为优良。

另外,作为相似度评价系数,选择了“主登记值”的情况下,使用如图6所示的相似度评价系数信息214的值。用户通过点击参照登记值按钮1105,能够用其他画面确认该信息。另一方面,选择了“个别设定”的情况下,用户输入判断各事例的生产状况相似度时的各生产状况的权重系数。图11所示的输入画面的例子中,表示了将作业者、设备、产品、运转状况各自的权重设为“1”,同等地评价。本实施例中,以输入图11所示的分析期间,选择了“主登记值”作为异常/优良判断阈值、相似度评价系数(即设定了图6所示的权重)的情况为例,在以下进行说明。

接着,数据获取部321基于用户从终端等输入输出部100输入的分析期间、以及异常/优良判断阈值和相似度评价系数的获取条件,获取输入信息210并保存在存储器部310中(S100)。本实施例中,假设获取了图3~图6所示的生产业绩信息211、生产业绩详细信息212、异常/优良判断阈值信息213和相似度评价系数信息214作为输入信息210,在以下进行说明。

然后,时序运转时间计算部322根据生产业绩信息211和生产业绩详细信息212,按时序判断各设备的一定期间中的运转/非运转,按运转状况分别对时间进行合计,保存在存储器部310中(S110)。在图12中示出本处理的详细流程,在以下进行说明。

图12是表示本发明的实施例的作业损失分析系统10执行的时序的各设备的运转/非运转时间的判断和合计处理的流程图。

首先,时序运转时间计算部322从生产业绩信息211中提取设备/期间的组合,生成事例ID(S1100)。此处,作业损失的分析期间由某个一定的集合的日期、轮班或时段等定义。本实施例中,假设按每个日期提取作业损失的分析事例,进行事例之间的比较,在以下进行说明。根据图3的生产业绩信息211,例如在加工ID“1001”的业绩中,日期是“6/3”,设备是“M01”,对于其组合,生成事例ID“C001”。

接着,时序运转时间计算部322对于提取出的事例,从生产业绩信息211中提取最早作业业绩(S1101)。例如,图3的生产业绩信息211中,该事例表示的日期“6/3”、设备“M01”的作业业绩中,开始时刻最早的是加工ID“1001”的“08:00”,提取该业绩数据。

然后,时序运转时间计算部322根据生产业绩详细信息212,对提取出的作业业绩中的各运转状况的作业时间按事例分别进行合计(S1102)。例如,图4的生产业绩详细信息212中,对于加工ID“1001”的运转状况“加工”,运转时间是“0.2h”。同样地,对于运转状况“准备”、“确认”,也提取各自的运转时间“0.1h”、“0.2h”。

之后,时序运转时间计算部322根据生产业绩信息211,判断同一设备/期间中的业绩数据是否存在(S1103),存在的情况下前进至S1104的处理,不存在的情况下前进至S1105的处理。例如,图3的生产业绩信息211中,该事例表示的日期“6/3”、设备“M01”的业绩数据另外存在,所以前进至S1104的处理。

接着,时序运转时间计算部322从生产业绩信息211中提取下一作业的业绩数据,计算与前一作业之间的加工等待时间(S1104)。例如,图3的生产业绩信息211中,开始时刻是加工ID“1001”的其次早的业绩数据,是加工ID“1002”的“08:30”,所以提取该业绩数据。另外,前一处理中提取的业绩数据即加工ID“1001”的结束时刻是“08:30”,与下一作业的开始是相同时刻,所以计算为不存在加工等待。

此后,时序运转时间计算部322对于设备“M01”、日期“6/3”的全部业绩数据,反复S1102~S1104的处理,对于与事例ID“C001”对应的各运转状况的作业时间合计值如图8所示地进行合计。

然后,时序运转时间计算部322对于全部生产业绩信息211的业绩数据,判断是否已生成事例ID并对运转时间进行合计(S1105),存在合计尚未完成的业绩数据的情况下,返回S1100的处理,已完成的情况下结束处理。例如,图3所示的生产业绩信息211中,生成设备“M01”、日期“6/12”的事例和设备“M01”、日期“6/21”的事例等,相当于设备数×日期数的事例ID,执行同样的处理。本实施例中,假设执行以上处理,生成了图7所示的各事例的时序的运转时间信息,在以下进行说明。

此处,事例ID“C002”的运转状况和运转分类分别是“非运转”和“等待”的数据,是在上述处理流程的S1104中生成的。图3的生产业绩信息211中,该事例中的加工ID“1011”的结束时刻是“10:30”,其下一个业绩数据即加工ID“1012”的开始时刻是“11:00”,所以其间30分钟(0.5h)设备没有运转,所以计算为加工等待的非运转时间。

接着,返回图1的处理流程,异常/优良事例判断部323基于各设备/期间中的运转时间和异常/优良判断阈值信息213,判断各事例相当于异常状态或优良状态中的哪一方,并保存在存储器部310中(S120)。例如,图7的时序的运转时间中,事例ID“C001”的合计运转时间是10h,其中运转分类是“净”的运转时间仅有运转状况是“加工”的“3h”,所以净作业的运转率被计算为30%(=3h/10h)。进而,根据图5的异常/优良判断阈值信息213,关于设备“M01”,表示了将运转率“50%以下”判断为异常状态,所以该事例被判断为“异常”。

对于全部的时序的运转时间进行同样的处理,由此生成图8所示的异常/优良事例的判断结果(即分类802)和净运转率803的数据。另外,图8中,事例ID“C102”中,分类被判断为“通常”,这表示了与图5的异常/优良判断阈值比较的结果是不相当于异常/优良任何一方的状态。

另外,本实施例中,异常/优良判断阈值信息213包括用于判断异常的阈值和用于判断优良的阈值,基于它们判断事例是优良/通常/异常中的哪一者。但是,这是一例,例如也可以是异常/优良判断阈值信息213仅有判断是否异常的阈值,基于它进行事例是否异常的判断。

之后,生产状况提取部324从生产业绩信息211或生产业绩详细信息212中提取关于各生产事例的作业者和设备、产品、运转状况等生产状况,并保存在存储器部310中(S130)。

图13和图14是本发明的实施例的作业损失分析系统10提取的生产状况的说明图。

图13和图14的例子中,作为生产状况,提取事例ID1301、生产状况1302、事例项目1303和事例值1304的组。

例如,对于图8所示的事例ID“C001”(设备“M01”、日期“6/3”),图3的生产业绩信息211的加工ID“1001”中,作业者“A01”实施了“0.5h(30分钟)”的产品“P01”的制造,所以生成如图13的第1~3行所示的该作业者、该设备、该产品的事例项目、事例值的数据。

即,第1~3行的事例ID1301都是“C001”,生产状况1302分别是“作业者”、“设备”和“产品”。然后,与“作业者”、“设备”和“产品”对应的事例项目1303分别是“A01”、“M01”和“P01”。事例值1304都是“0.5h(30分钟)”。

进而,图4的生产业绩详细信息212的加工ID“1001”中,运转状况“加工”、“准备”、“确认”的运转时间分别是“0.2h”、“0.1h”、“0.2h”,所以生成如图13的第4~6行所示的该运转状况分别的事例项目、事例值的数据。

即,第4~6行的事例ID1301都是“C001”,生产状况1302都是“运转状况”,事例项目1303分别是“加工”、“准备”和“确认”。然后,与“加工”、“准备”和“确认”对应的事例值1304分别是“0.2h”、“0.1h”和“0.2h”。

通过对于图8所示的全部事例实施以上处理,而提取图14所示的生产状况。

接着,生产状况相似度评价部325基于提取出的各事例的生产状况,对该事例之间的相似度进行评价(S140)。在图15中示出本处理的详细流程,在以下进行说明。

图15是表示本发明的实施例的作业损失分析系统10对事例之间的相似度进行评价的处理的流程图。

首先,生产状况相似度评价部325进行各事例中的生产状况数据的归一化(S1500)。一般而言,各事例中的作业时间的合计因日期或设备而不同,在事例之间的相似度评价时,存在每天的作业时间的大小造成影响的情况。于是,本实施例中,使用与各事例的合计作业时间相对的、各生产状况的作业时间的比例评价相似度。图14的生产状况的提取结果中,例如各“作业者”的作业时间中,作业者“A01”的作业时间是“9h”,作业者“A02”的作业时间是“1h”,所以归一化后的作业时间分别计算为“0.9”、“0.1”。以下,对于全部事例ID和生产状况实施同样的处理时,对于各项目,生成0~1的范围的数据。

另外,图15的例子中,将判断为异常的事例作为分析对象,计算其与判断为优良或通常的事例的相似度。但是,这是一例,例如也可以计算判断为异常的事例之间的相似度,也可以计算判断为优良或通常的事例之间的相似度。

图16是本发明的实施例的作业损失分析系统10提取的归一化后的生产状况的说明图。

图16所示的生产状况的数据的项目,除了将事例值1304置换为归一化后的事例值1601之外,与图13和图14相同。如上述例子所示,使作业者“A01”和“A02”的作业时间归一化后的值“0.9”和“0.1”被保存在图16的第1、2行中。同样地,对于其他项目,也保存归一化后的0~1的范围的值。

接着,生产状况相似度评价部325对于S120中判断的各异常事例,评价与其他优良或通常事例的各生产状况的相似度(S1501)。本实施例中,对于各生产状况的相似度计算为各事例之间的距离,例如基于下式计算。

【式1】

【数2】

以上数式1中,下标i表示作为相似度的评价源的异常事例ID,下标j表示作为评价时的参考目标的优良事例ID或通常事例ID,下标k表示生产状况。本实施例中,假设k=1是作业者,k=2是设备,k=3是产品,k=4是运转状况。另外,d

以上数式1中,相似度d

此处,说明对于图8中判断为“异常”的事例ID“C001”,评价与判断为“优良”的事例“C100”的相似度的例子。首先,对于这些事例ID,获取图16中的各生产状况的事例值。该情况下,i对应于事例ID“C001”,j对应于事例ID“C100”。

接着,对于生产状况k、事例项目l的组,取这些事例值的差并求平方。例如,图16的生产状况“作业者”中的事例项目“A01”的事例值x

然后,生产状况相似度评价部325对于以上评价的各生产状况的相似度,基于相似度评价系数信息214,评价该事例之间的综合相似度(S1502)。本实施例中,对于如上所述评价的作业者、设备、产品、运转状况这4个生产状况相似度,使用图6的相似度评价系数信息214所示的权重系数,用下式计算。

【式3】

D

上述数式3中,下标i、j、k与上述数式1相同,a

之后,生产状况相似度评价部325判断对于该异常事例是否已实施与全部优良或通常事例的相似度评价(S1503),已完成的情况下前进至S1504的处理,尚未完成的情况下,对于下一个优良或通常事例,进行S1501、S1502的相似度评价。

最后,生产状况相似度评价部325判断是否对于全部异常事例实施了与其他事例的相似度评价(S1504),已完成的情况下结束处理,尚未完成的情况下,对于下一个异常事例执行S1500~S1503的处理。本实施例中,假设通过以上处理计算出图9所示的生产状况相似度的评价结果,在以下进行说明。

最后,返回图1的处理流程,显示控制部326将存储器部310中保存的该时序的运转时间合计结果、该异常/优良事例的判断结果、该生产状况的相似度评价结果、和相似度评价中使用的与异常事例相对的优良或通常事例的各事例项目/事例值的信息分别保存至时序运转时间信息221、异常/优良事例判断信息222、生产状况相似度评价信息223、生产状况相似度详细信息224,并显示在输入输出部100上(S150)。

图17是表示本发明的实施例的作业损失分析系统10输出的画面的例子的说明图。

在本画面1700的上部,显示基于图7的时序运转时间信息221的、按各设备/日期的运转时间明细1701。这是将黑色部分是运转分类“净”、灰色部分是“附带”、白色部分是“等待”的合计时间的值累计而成的图表。由此,能够按时序得知净运转率低的异常状态的日期和净运转率高的优良状态的日期,能够提取作业损失的分析对象的设备/日期。

另外,在本画面上部,设置了选择设备和显示形式的下拉框1702、1703,能够切换图表显示的设备,和使显示形式从运转时间的累计图表切换为与1天的合计运转时间相对的运转比率。由此,能够对设备之间的净/附带/等待时间的不同和基于比率的运转状况的不同进行比较,能够确定应当采取对策的设备和与全体作业相对的附带和等待时间显著的事例。

接着,在本画面的中央部,显示基于图8的异常/优良事例判断信息222的、包括各事例(设备/日期)的异常、优良、通常状态和此时的净运转率的异常/优良事例一览1704。由此,能够进行应当采取对策的异常状态的优先顺位排序。另外,在本画面中,显示了显示相似度按钮1705,通过从异常/优良事例一览1704中选择一行并按下本按钮,能够输出关于该事例的相似度评价结果。图17的画面例中,选择了设备“M01”、日期“6/3”的异常事例,从图9所示的生产状况相似度评价信息223获取关于该事例的相似度评价结果,与各事例中的净运转率(从图8获取)一同作为生产状况相似度一览1706显示。由此,能够从净运转率高的优良事例(或通常事例)中的、综合的生产状况相似的事例起顺次进行作业损失的分析,在多品种少量生产的制造现场中,也能够高效率地筛选分析对象。

另外,在本画面中显示了显示详情按钮1707,通过从生产状况相似度一览1706中选择一行并按下本按钮,能够将关于该事例之间的图10的生产状况相似度详细信息224的信息输出至相似度详细栏1708。由此,能够在异常事例与优良事例(或通常事例)之间,按生产状况分别进行相似度高/低的事例的分类,通过确认具体的事例项目或事例值的比较结果,能够顺次实施作业损失的原因分析。

列举几个以上本发明的代表性的例子,如下所述。

(1)分析系统(例如作业损失分析系统10)具有运算部(例如运算部300)、存储部(例如存储部200)和输入输出部(例如输入输出部100)。存储部保存关于用于生产产品(例如产品或其部件等)的活动的运转时间的业绩信息(例如生产业绩信息211和生产业绩详细信息212)和用于基于运转时间判断生产产品的活动是否异常的阈值信息(例如异常/优良判断阈值信息213中的用于判断异常的阈值)。运算部对从业绩信息中提取出的每个事例判断运转时间和非运转时间(例如S110),基于每个事例的运转时间和阈值信息来对每个事例判断是否异常(例如S120),将使判断为异常的事例的运转时间与没有判断为异常的事例的运转时间对比的信息输出至输入输出部(例如S150中输出判断结果)。

由此,例如在生产多品种少量产品的工厂中,也能够通过提取一定期间中的运转率低的异常状态和运转率高的优良状态的生产业绩,对与这些期间的生产相关的作业者和设备、产品/部件和设备等的运转状态的差异进行比较,而高效率地提取作业损失的产生因素。结果,能够对这些运转状态的差异大的方面优先地研究作业的改善对策,能够对面向设备运转率的提高和吞吐率的增大的改善活动进行辅助。

(2)此处,运算部可以对于从业绩信息提取出的每个事例,将对产品附加价值的活动的时间(例如净运转时间)判断为运转时间,而将除此之外的时间判断为非运转时间。

由此,能够提取一定期间中的运转率低的异常状态。

(3)另外,运转时间包括加工产品的时间,非运转时间包括用于加工产品的准备作业的时间、用于确认产品的加工结果的确认作业的时间、用于等待产品的等待时间和用于加工产品的设备的异常导致的停止时间中的至少一者,阈值信息可以包括运转时间相对于运转时间和非运转时间的合计的比率(例如图5所示的异常/优良判断阈值信息213中的对应于分类“异常”的净运转率)作为第一阈值。然后,运算部可以在事例中的运转时间相对于运转时间和非运转时间的合计的比率低于第一阈值的情况下判断为事例异常。

由此,能够提取一定期间中的运转率低的异常状态。

(4)另外,阈值信息可以包括比第一阈值的比率高的比率(例如图5所示的异常/优良判断阈值信息213中的对应于分类“优良”的净运转率),作为用来基于运转时间判断生产产品的活动是否优良的第二阈值。运算部可以在事例中的运转时间相对于运转时间和非运转时间的合计的比率高于上述第二阈值的情况下判断为事例优良。

由此,能够提取与一定期间中的运转率低的异常状态对比的优良状态。

(5)另外,运算部可以基于业绩信息计算分析对象的事例(例如“源事例”)和用来与分析对象的事例对比的参考事例之间的相似度(例如S130、S140),并将表示计算得到的相似度的信息输出至输入输出部(例如S150中输出相似度的评价结果)。

由此,例如通过寻找与判断为异常的事例相似且并未判断为异常的事例,对其与判断为异常的事例进行比较,研究判断为异常的事例的改善等变得容易。

(6)另外,业绩信息可以包括用于识别进行生产产品的活动的人的信息(例如作业者ID303)、用于识别生产产品的活动中使用的设备的信息(例如设备304)、用于识别产品的信息(例如产品305)、以及用于识别生产产品的活动中的人和设备的运转状况的信息(例如运转状况402)中的至少任一者。运算部可以计算分析对象的事例与参考事例之间的人的相似度、设备的相似度、产品的相似度和运转状况的相似度中的至少任一者。

由此,能够适当地计算事例之间的相似度。

(7)另外,存储部可以保存表示人的相似度、设备的相似度、产品的相似度和运转状况各自的权重的信息(例如相似度评价系数信息214)。运算部可以对人的相似度、设备的相似度、产品的相似度和运转状况中的至少任一者加权而进行合成来计算综合相似度(例如数式1~3),将用于按综合相似度从高到低的顺序输出多个参考事例(例如进行如图17的生产状况相似度一览的输出)的信息输出至输入输出部。

由此,能够适当地计算事例之间的综合相似度,显示其结果。

(8)另外,用于识别运转状况的信息,可以是用于识别正在进行产品的加工的状况(例如“加工”)、正在进行用于产品的加工的准备作业的状况(例如“准备”)、正在进行用于确认产品的加工结果的确认作业的状况(例如“确认”)、正在等待产品的状况(例如“非运转”和“等待”)、以及因设备异常而活动停止的状况(例如“异常停止”)中的至少任一者的信息。

由此,能够适当地计算作为是否异常的判断依据的净运转率。

(9)另外,分析对象的事例可以是基于阈值信息被判断为异常的事例,参考事例可以是基于阈值信息没有判断为异常的1个以上的事例。

由此,对判断为并非异常的事例与判断为异常的事例进行比较,研究判断为异常的事例的改善等变得容易。

(10)另外,运算部可以将关于在规定期间(例如可以如图7所示是1天,也可以是一个轮班的时间等)中使用一个设备进行的活动的信息作为一个事例提取。

由此,能够适当地提取作为分析对象的事例。

另外,本发明不限定于上述实施例,包括各种变形例。例如,上述实施例是为了更好地理解本发明而详细说明的,并不限定于必须具备说明的全部结构。

另外,对于上述各结构、功能、处理部、处理单元等,例如可以通过在集成电路中设计等而用硬件实现其一部分或全部。另外,上述各结构、功能等,也可以通过处理器解释、执行实现各功能的程序而用软件实现。实现各功能的程序、表、文件等信息,能够保存在非易失性半导体存储器、硬盘驱动器、SSD(Solid State Drive)等存储装置、或者IC卡、SD卡、DVD等计算机可读取的非暂时性数据存储介质中。

另外,控制线和信息线示出了认为说明上必要的,并不一定示出了产品上全部的控制线和信息线。实际上也可以认为几乎全部结构都相互连接。

附图标记说明

10 作业损失分析系统

100 输入输出部

200 存储部

210 输入信息

220 输出信息

300 运算部

310 存储器部

320 运算处理部。

- 凝血系统分析装置,凝血系统分析系统,凝血系统分析方法,凝血系统分析程序,失血量预测装置,失血量预测系统,失血量预测方法和失血量预测程序

- 聚合物化合物中各个组分的分子量的分析方法和该分析方法使用的分析系统