鼓风机及具备该鼓风机的洗衣机

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及鼓风机及具备该鼓风机的洗衣机。

背景技术

鼓风机利用电动机使叶轮旋转,生成空气流。从鼓风机的吸入口流入的空气在叶轮升压及增速,在静止流路减速。由此,赋予流入的空气的动能转换成压力能,压力上升。为了得到高效率的鼓风机,少损失地进行压力转换的静止流路很重要。作为具有静止流路的鼓风机,在现有的专利文献1中有记载。专利文献1记载了螺旋形高压室沿叶轮的轴向重叠的结构的鼓风机。

现有技术文献

专利文献

专利文献1:日本特开昭和58-185998号公报

发明内容

发明所要解决的课题

但是,专利文献1记载的鼓风机未考虑轴向的小型化以及高效率化。具体而言,电动机和作为静止流路的高压室夹着叶轮设置于相反侧。进一步地,高压室的流路截面积越向下游,在轴向上越扩大,所以鼓风机在轴向上大型化。因此,随着搭载鼓风机的设备的小型化,对鼓风机的设置空间产生限制,存在设置自由度降低的课题。

另外,专利文献1的鼓风机构成为,电动机配置于叶轮的上游侧,流体经由弯曲流路向叶轮流入。因此,流入时的流体的分布偏颇,流入角和叶轮前缘角度不一致,从而在基于叶轮进行升压及增速时,产生损失,存在效率降低的课题。

本发明鉴于上述实际情况而作成,目的在于提供小型化且高效率的鼓风机以及具备该鼓风机的洗衣机。

用于解决课题的方案

为了解决上述课题,第一发明的鼓风机具备:电动机;旋转自如地设于上述电动机的旋转轴;设于上述旋转轴的叶轮;设于上述叶轮的外周的扩散器流路;以及设于上述扩散器流路的下游的涡旋流路,上述扩散器流路和上述涡旋流路在上述旋转轴的轴向上重叠地配置,在构成上述扩散器流路的部件与构成上述涡旋流路的部件之间设有密封部件。

第二发明的洗衣机具备第一发明的鼓风机。

发明的效果

根据本发明,能够提供小型化且高效率的鼓风机以及具备该鼓风机的洗衣机。

附图说明

图1是表示搭载本发明的实施方式的鼓风机的洗衣机的右侧纵剖视图。

图2是表示本实施方式的鼓风机的外观立体图。

图3是从风扇罩侧观察时的鼓风机的分解立体图。

图4是从电动机侧观察时的鼓风机的分解立体图。

图5是叶轮的立体图。

图6是叶轮的分解立体图。

图7是从风扇罩侧观察扩散器的俯视图。

图8是从风扇壳体侧观察扩散器的俯视图。

图9是图7的II-II线剖视图。

图10A是变形例1的将密封部件设于扩散器与风扇壳体的接触部的最外侧的情况下的从风扇壳体侧观察的俯视图。

图10B是图10A的III-III线剖视图。

图10C是密封部件的立体图。

图11是表示扩散器叶片的子午面形状的图。

图12是表示变形例2的扩散器叶片的子午面形状的图。

图13是表示从鼓风机卸下了风扇罩的状态的俯视图。

图14是表示涡旋流路的形状的示意图。

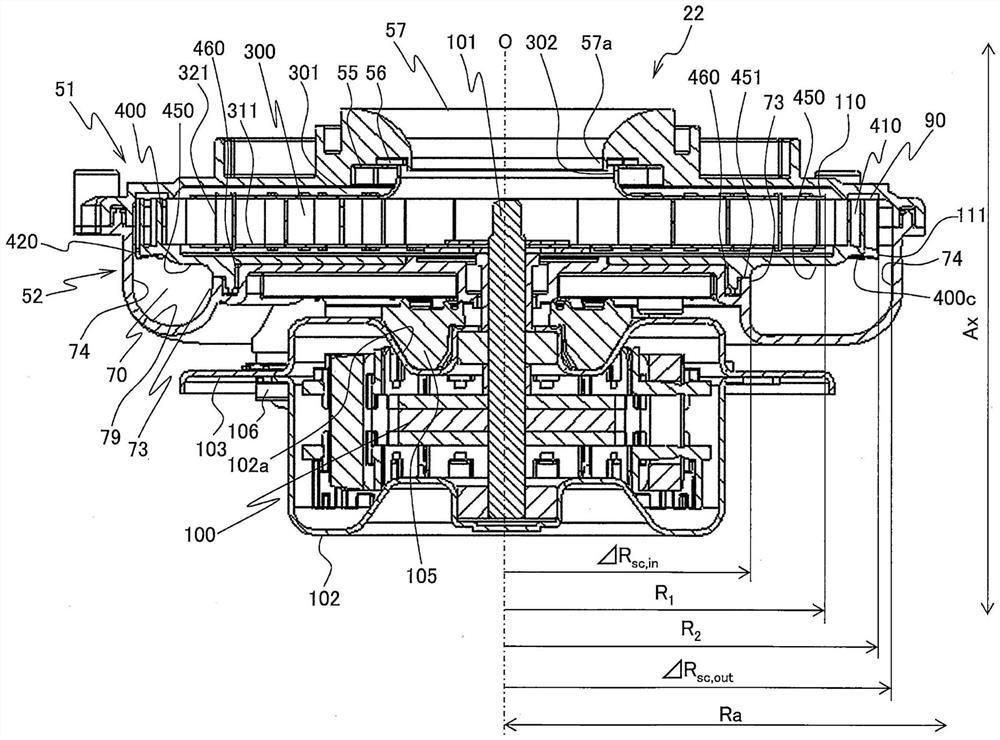

图15是图2的I-I线剖视图。

图16是变形例3的图2的I-I线剖视图。

图中:

22—鼓风机,24—电加热器,52—风扇壳体(构成涡旋流路的部件),70—涡旋流路,75—涡旋部(涡旋流路),100—电动机,101—旋转轴,300—离心叶轮(叶轮),400—扩散器(构成扩散器流路的部件),410—扩散器流路,460、460r—密封部件,S—洗衣机。

具体实施方式

以下,适当参照附图对本发明的实施方式详细地进行说明。

图1是表示搭载本发明的实施方式的鼓风机22的洗衣机S的右侧纵剖视图。从使用侧(前侧)朝向洗衣机S观察,设定右和左。

以下的说明中,列举作为立式洗涤干燥机的洗衣机S为例进行说明,但也能够将鼓风机22应用于在前表面侧形成有洗涤物的出入口且滚筒绕大致水平轴旋转的滚筒式洗涤干燥机、其它设备。

洗衣机S具备箱体的外框1、储存洗涤水的外槽2、旋转槽3、驱动马达10、以及鼓风机22。

实施方式的鼓风机22在洗衣机S的干燥工序中具有产生干燥风的功能。

外槽2防振支撑于外框1内中央而容纳于外框1内。

旋转槽3是容纳进行洗涤、脱水、干燥的洗涤物的洗涤兼脱水槽。旋转槽3设于外槽2的内部中央。旋转槽3旋转自如地支撑于外槽2内。

在旋转槽3的底部转动自如地设有搅拌洗涤水进行清洗、漂洗的搅拌翼4。搅拌翼4在洗涤运转时及干燥运转时进行反复正转/倒转的动作。另外,搅拌翼4在脱水运转时与旋转槽3一起随着旋转槽3内的洗涤物高速旋转,利用离心力去除洗涤物含有的水分。

驱动马达10设于外框1内,旋转驱动搅拌翼4及旋转槽3。驱动马达10例如使用DC无刷马达。DC无刷马达通过矢量控制进行控制。驱动马达10对搅拌翼4及旋转槽3进行直接驱动,但也可以使用皮带等减速机构进行驱动。

在外框1的上部设有开闭自如的外盖5。外盖5的后侧轴支承于在外框1的上部所设置的顶罩6。在外槽2的上部的外盖5下方绕后侧的轴开闭自如地设有内盖34。洗涤物相对于旋转槽3的出入通过打开外盖5及内盖34进行。

在外框1内,在顶罩6的外盖5的后侧设有供水单元7。供水单元7具有在内部具有多个水路的供水箱(未图示)。供水单元7从供水管连接口8向外槽2的内部注入供给的自来水、洗澡水,供水管连接口8从顶罩6向上方突出。另外,在顶罩6的前侧设有洗剂、柔顺剂的投入装置35。洗剂、柔顺剂通过投入管36注入到外槽2与旋转槽3之间。

另外,洗衣机S具备干燥洗涤物的干燥机构9。干燥机构9进行干燥旋转槽3内的洗涤物的干燥用空气的循环送风、除湿。干燥机构9的大部分占据在干燥用空气循环路。干燥用空气循环路具备:与外槽2的底部连通的底部循环路20;以及从底部循环路20向上延伸的除湿用纵通路2。

鼓风机22的下部的吸入侧连接于除湿用纵通路21的上端部。在鼓风机22与除湿用纵通路21之间配置有干燥过滤器45,使异物不会流入鼓风机22。

鼓风机22的前部的排出侧与返回连接循环路25连接且连通。此外,后面对鼓风机22的详情进行叙述。

返回连接循环路25经由其一部分上部蛇纹管23连通于外槽2的上部。

底部循环路20经由其一部分下部蛇纹管26与外槽2的底部连通。

下部蛇纹管26与外槽2的底落入部31连接。底落入部31经由下部连通管41连通于排水用的洗涤水排水路42和循环用的洗涤水循环水路43。在洗涤水排水路42设有仅排水时开阀的常闭型的排水阀44。

排水阀44在洗涤运转时、干燥运转时关闭。排水阀44在排出洗涤水的排水时打开,将积存于外槽2的洗涤水、漂洗水从洗涤水排水路42向洗衣机S的外部(机器外)排出。

在洗涤水循环水路43设有用于去除棉纱等的异物去除阱32。

洗涤水循环水路43与洗涤水循环水纵水路46连接。洗涤水循环水纵水路46沿着外槽2的外侧面上升并延伸到旋转槽3的上侧,与设于旋转槽3的上侧的洗涤线头去除装置33连通。

积存于外槽2的洗涤水、漂洗水在洗涤水循环水纵水路46流通,从洗涤线头去除装置33散步注入到旋转槽3内。一边持续这样的散布注水,一边进行洗涤、漂洗,因此,能够以少的水量进行洗涤、漂洗。

洗衣机S具备探测积存于外槽2的洗涤水、漂洗水的水位的水位传感器47。在外槽2的底部附近设有气阱50。在气阱50连通地连接有气管49。在该气管49的上端连通地连接有水位传感器47。

图2是表示本实施方式的鼓风机22的外观立体图。此外,在图2中,表示安装在图1所示的洗衣机S的状态下的前后上下。

图3是从风扇罩51侧观察时的鼓风机22的分解立体图。

在洗衣机S中,通过鼓风机22的离心叶轮300(参照图2)旋转,干燥用空气在旋转槽3内流通,使旋转槽3内的洗涤物干燥。另外,通过鼓风机22的电加热器24(参照图3),在除湿区域将水分进行了凝结的干燥用空气被再加热,并在旋转槽3流动。这样,干燥用空气一边进行水分的凝结,一边循环,从而使洗涤物的水分进一步蒸发而干燥。

如图2所示,鼓风机22具备一方箱体的风扇罩51、另一方箱体的风扇壳体52、电动机100、离心叶轮300、扩散器400(参照图3)、以及电加热器24(参照图3)。

电动机100是离心叶轮300的旋转驱动源。

离心叶轮300通过旋转产生循环的干燥用空气。

扩散器400将干燥用空气的动能转换成压力能。

电加热器24是用于使干燥用空气干燥洗涤物的水分的热源。在将鼓风机22搭载于洗衣机S的情况下,例如,以使鼓风机22的风扇罩51大致向下的方式设置于外框1(参照图1)内。

<风扇罩51>

如图3所示,风扇罩51具有沿一方向细长的形状,在长边方向的一方形成有吸入口57,在长边方向的另一方形成有排出口58。吸入口57经由干燥过滤器45(参照图1)连接于除湿用纵通路21(参照图1)的上端部。排出口58连接于干燥用空气循环路的返回连接循环路25(参照图1)。

吸入口57是筒状的贯通孔,与离心叶轮300的吸入开口302的中央对置。排出口58是圆筒状的贯通孔,位于电加热器24的下游侧。另外,干燥用空气被离心叶轮300加压,排出口58的直径形成为比吸入口57的直径大。另外,吸入口57和排出口58形成为朝向大致相同的方向(图1中,下方向)。

在吸入口57的周围沿轴向Ax突出地形成有圆环状的突出部51a。此外,轴向Ax是指电动机100的旋转轴101延伸的方向。另外,风扇罩51形成有大致矩形状的突出部51b,且收纳有电加热器24。

在一方箱体的风扇罩51的周缘部形成有多处用于与另一方箱体的风扇壳体52固定的螺钉固定部91。

<风扇壳体52>

另一方箱体的风扇壳体52在与一方箱体的风扇罩51固定时,在内部形成容纳鼓风机22的机构的空间。如图3所示,在风扇罩51与风扇壳体52之间配置有离心叶轮300、扩散器400以及电加热器24。

风扇壳体52在配置扩散器400的一方侧形成有涡旋流路70。在配置有扩散器400的另一方侧配置有离心叶轮300。

涡旋流路70构成为,舌端部71侧的流路宽度形成得窄,从舌端部71朝向顺时针方向,流路宽度逐渐扩大。此外,舌端部71是涡旋流路70的开始点。另外,涡旋流路70的出口是壳体吐出口59(参照图3的斜线部)。

另外,风扇壳体52形成有从涡旋流路70向电加热器24导入空气的导入路72。导入路72构成为,朝向电加热器24,流路宽度扩展。具体而言,导入路72构成为扩展为与电加热器24的加热部分24a的宽度大致相同的宽度。另外,关于一方箱体的风扇罩51,与导入路72同样ID朝向下游而流路宽度扩展。通过组合风扇壳体52和风扇罩51,形成沿着电加热器24的矩形状的加热部分24a的形状的导入路72。

电加热器24具备热交换用的多个翅片。通过电加热器24的多个翅片,对从涡旋流路70流出并通过了导入路72的空气加热。

另外,风扇壳体52在电加热器24的下游侧形成有与风扇罩51的排出口58连通的凹形状的流路77。如图3所示,流路77以朝向排出口58倾斜的方式形成为向风扇罩51侧倾斜。

另外,风扇壳体52以从电加热器24的加热部分分离的位置不妨碍空气的流动的方式具有沿宽度方向突出的形状。

在图3所示的风扇壳体52,在涡旋流路70的中心形成有电动机100的旋转轴101插入的轴插入孔80。另外,在另一方箱体的风扇壳体52的外周缘部,在与一方箱体的风扇罩51的螺钉固定部91对应的位置形成有供螺钉(未图示)插通的螺钉插通部92。

另外,在风扇壳体52的轴插入孔80与涡旋流路70之间,在多个部位(实施方式中,四个部分)形成有用于将扩散器400固定于风扇壳体52的螺纹孔93。螺纹孔93形成为包围轴插入孔80。另外,风扇壳体52在螺纹孔93的周缘形成有圆形的凹部93a。

另外,在风扇壳体52的螺纹孔93的径向外周形成有风扇壳体凹部94。风扇壳体凹部94是凹状的槽部,且形成为大致环状。

图3所示的电动机100在径向的中心具有与离心叶轮300结合的旋转轴101。电动机100安装于风扇壳体52。另外,电动机100具有:固定于旋转轴101的转子(旋转子)、设于转子的周围的定子(固定子)、以及旋转自如地支撑旋转轴101的轴承。电动机100具有容纳转子、定子以及轴承的大致圆柱状的外壳102。在外壳102的外周面(侧面)形成有圆环状的凸缘部103。在凸缘部103,沿周向在多个部位(本实施方式中,四个部位)隔着间隔形成有用于将电动机100螺纹固定于风扇壳体52的螺钉插通孔104。

<扩散器400>

扩散器400例如由合成树脂形成,具有与离心叶轮300的轴向Ax的面对置的圆形的底板400a。底板400a在中心形成有圆形的贯通孔400b。贯通孔400b形成为直径比风扇壳体52的轴插入孔80大。另外,底板400a在贯通孔400b的周围,在多个部位形成有供用于将扩散器400固定于风扇壳体52的螺钉(未图示)插通的螺钉插通孔430。螺钉插通孔430形成于与风扇壳体52的螺纹孔93对置的位置。

另外,扩散器400在螺钉插通孔430的周缘形成有用于使未图示的螺钉的头部从底板400a的表面(图示上表面)不突出的凹陷部430a。通过凹陷部430a,构成为,缩短底板400a与离心叶轮300的距离,而且在离心叶轮300旋转时,离心叶轮300与螺钉(未图示)不接触。

在底板400a的外周缘部,呈环状地形成有形成为比底板400a在轴向Ax上高一层的扩散器外侧底面部(基部)400c。在扩散器外侧底面部400c的轴向Ax的上表面(一方箱体的风扇罩51侧的面)沿周向等间隔地形成有多个扩散器叶片401。

此外,在本实施方式中,扩散器叶片401沿周向等间隔地形成,但也可以不等间隔。通过设为不等间隔,能够降低翼通过频率噪音。

图4是从电动机100侧观察时的鼓风机22的分解立体图。

在一方箱体的风扇罩51的吸入口57形成有喇叭口部57a。在风扇罩51的喇叭口部57a的周围形成有容纳环状的密封部件56(参照图15)的凹部51c。

另外,在风扇罩51设有使密封部件56保持在凹部51c的环状的抑制部件55(参照图15)。抑制部件55形成于凹部51c的周围侧,载置于形成为比凹部51c高(浅)一层的环状的凹部51d。抑制部件55经由形成于凹部51d的周围的固定部51e而固定于风扇罩51。

另外,在风扇罩51设有圆环状的弹性部件90。此外,在图4中示出了弹性部件90安装于风扇罩51的状态。弹性部件90配置于与扩散器叶片401的前端部(上端部)对置的位置。

图4所示的风扇罩51形成有从涡旋流路70(参照图3)向电加热器24延伸的导入路72b。导入路72b形成为沿着导入路72(参照图3)连续。另外,导入路72b构成为,从涡旋流路70(参照图3)侧朝向电加热器24,流路的深度(流路高度)尺寸H(参照图4)变深(高)。

另一方箱体的风扇壳体52的涡旋流路70构成为向设置电动机100的一侧鼓出。另外,涡旋流路70构成为,从舌端部71(参照图3)侧的流路朝向导入路72(参照图3)侧,流路深度(轴向Ax的深度)逐渐变深。另外,导入路72形成为,朝向电加热器24,流路深度大致恒定。电加热器24的下游侧的另一方箱体的风扇壳体52的流路77形成为向一方箱体的风扇罩51侧靠近。

在风扇壳体52,在多个部位(在本实施方式中,四个部位)形成有用于固定电动机100的螺纹凸起78(参照图4)。

如图4所示,扩散器400在与设置扩散器叶片401的面相反的侧(背面侧)形成有向风扇壳体52侧突出的凸条部440。凸条部440与风扇壳体52的风扇壳体凹部94(参照图3)嵌合。

在扩散器400的螺钉插通孔430形成有作为与风扇壳体52的凹部93a(参照图3)嵌合的凸起的突起部430b。各突起部430b分别与另一方箱体的风扇壳体52的对应的凹部93a嵌合。

扩散器400通过使螺钉(未图示)插通扩散器400的螺钉插通孔430并螺纹连接于风扇壳体52的螺纹孔93而固定于风扇壳体52。

图3所示的电动机100的旋转轴101插通风扇壳体52的轴插入孔80。进一步地,旋转轴101插通于扩散器400的贯通孔400b,旋转轴101的前端部固定于离心叶轮30。

风扇罩51和风扇壳体52通过螺钉(未图示)插通风扇壳体52的螺钉插通部92并固定于风扇罩51的螺钉固定部91而结合。由此,如图2所示地,鼓风机22形成有配置离心叶轮300和扩散器400的壳体部61;以及配置电加热器24的加热器部62。如图3所示,将壳体部61与加热器部62的连接空间边界面设为壳体吐出口59。

<离心叶轮300>

图5是离心叶轮300的立体图。图6是离心叶轮300的分解立体图。

如图5、图6所示,离心叶轮300构成为,具备护罩板301、轮毂板311、被护罩板301和轮毂板311夹着的多个叶片321。

护罩板301由圆形的金属板形成。护罩板301在径向的中央部形成有吸入空气的圆筒状的吸入开口302。吸入开口302向与轮毂板311在轴向Ax上相反的侧(图示上方)的外方突出。

护罩板301在吸入开口302的周围形成有与形成于各叶片321的爪322a嵌合的贯通孔303。

图6所示的轮毂板311由圆形的金属板形成,并且在径向的中央部设有固定旋转轴101(参照图3)的孔312。在孔312,从轴向Ax的两侧夹着圆板的轮毂板311固定有加强板314a、加强板314b(参照图4)。

轮毂板311与护罩板301同样地形成有与形成于各叶片321的爪322b嵌合的贯通孔313。

叶片321通过将细长的矩形状的金属板弯曲而形成。换言之,叶片321以相对于离心叶轮300的旋转方向W从内径侧(内周侧)向外径侧(外周侧)后退的方式弯曲。这样的叶片321一般也被称为后向叶片,使用了具有这样的叶片形状的叶轮的风扇也被称为涡轮风扇。

另外,叶片321在上端部(轴向Ax的一端侧)沿长边方向隔开间隔地在多个部位(在本实施方式中,五个部位)形成有爪322a,在下端部(轴向Ax的另一端侧)沿长边方向隔开间隔地在多个部位(在本实施方式中,五个部位)形成有爪322b。爪322a、322b形成为矩形状,且形成为向上下方向(轴向Ax)突出。另外,叶片321沿周向等间隔地配置。

如图5所示,叶片321的爪322a(参照图6)插入护罩板301的贯通孔303,爪322b(参照图6)插入轮毂板311的贯通孔313。而且,将各个爪322a、322b铆接于护罩板301和轮毂板311。由此,叶片321固定于护罩板301和轮毂板311,构成了离心叶轮300。

此外,在本实施方式中,列举具有护罩板301的封闭型的离心叶轮300为例进行了说明,但也可以采用利用树脂将轮毂板311和叶片321一体成型的开放型的离心叶轮。由此,能够降低零件个数,实现低成本化。另外,通过采用树脂型,容易进行对叶片进一步施加扭转的三维化,也可实现高效率化。

另外,在本实施方式中,列举具有后向叶片的涡轮风扇为例进行了说明,但也可以应用具有前向叶片的多叶风扇。另外,叶轮300的形状不限于离心型,也可以采用混流型。通过采用混流型,能够将叶轮的外径小型化,能够进行鼓风机22的小型化。

此外,离心叶轮300示例了由金属形成的情况,但只要能够确保离心叶轮300的强度,也可以由树脂成形。树脂质量轻,因此使之旋转的能量少,可以实现省电化。

<扩散器400>

图7是从风扇罩51侧观察扩散器400的俯视图。图8是从风扇壳体52侧观察扩散器400的俯视图。图9是图7的II-II线剖视图。

如图7所示,在扩散器400的一方侧构成为,在底板400a的周围沿周向整体等间隔地配置有多个扩散器叶片401。扩散器叶片401形成为,相对于形成于底板400a的周围的扩散器外侧底面部400c沿轴向Ax正交地立起。如图3所示,扩散器叶片401位于比离心叶轮300的外周缘部靠外侧。

图7、图9所示的扩散器叶片401形成为薄板状,且在俯视下形成为沿周向延伸。如图7所示,扩散器叶片401(401A、401B)的比一方端的前缘412靠另一方端的后缘402配置于径向外侧。另外,在相邻的扩散器叶片401A、401B之间形成有后述的扩散器流路410。扩散器流路410构成为,从前缘412侧朝向后缘402侧,径向的尺寸逐渐扩展。

另外,扩散器叶片401A以扩散器外侧底面部400c的外周缘部从后缘402相对于相邻的扩散器叶片401B的压力面403大致垂直地延伸的方式形成切入部404。此外,压力面403是指从扩散器叶片401的朝向径向外侧的前缘412到后缘402的整个面。通过形成这样的切入部404,从而在扩散器外侧底面部400c的外周缘部形成有沿轴向Ax贯通的大致三角形状的切口部405。换言之,扩散器400的外周缘部形成为沿周向成为锯齿状。

通过这样的结构,在将扩散器400安装于风扇壳体52(参照图3)时,形成由风扇壳体52、扩散器叶片401以及切入部404所形成的大致三角形状的连通路420。

如图8、图4所示,在扩散器400的另一方侧形成有相距中心O的尺寸变化的凸条部440。凸条部440位于比呈环状排列的扩散器叶片401靠径向内侧。另外,凸条部440位于比螺钉插通孔430靠径向外侧。

凸条部440为以从轴向Ax的俯视下不成为正圆形的方式将多个曲率的曲线相连而成的形状,向对于扩散器400的径向中心O(以下,称为中心O)为非轴对称形状。扩散器400的径向中心O与电动机100的旋转轴101一致。

如图8所示,凸条部440形成为,从中心O穿过螺钉插通孔430A(430)的距离R10最短。另外,凸条部440形成为,从中心O穿过螺钉插通孔430B(430)的距离R20比距离R10长。凸条部440形成为,从中心O穿过螺钉插通孔430C(430)的距离R30比距离R20长。

另外,凸条部440形成为,从中心O穿过螺钉插通孔430D(430)的距离R40比距离R30长。使凸条部440相对于扩散器400的径向中心O(以下,称为中心O)(电动机100的旋转轴101)非轴对称,从而如后述地,能够缩短旋转轴101的从径方向中心O到径方向内侧壁面73的径向距离ΔRsc,in,使涡旋流路70在离心叶轮300的径向上不扩大地扩大涡旋流路70。因此,能够将鼓风机22小型化。

如图8、图4所示,在扩散器400的另一方侧,在凸条部440的径向外侧形成有扩散器外侧背面部450。扩散器外侧背面部450在从轴向Ax(垂直于纸面的方向)的俯视下,形成为大致C型。在从图8所示的螺钉插通孔430C到螺钉插通孔430D的凸条部440的径向外侧,称为未形成扩散器外侧背面部450的扩散器外侧非背面部451。

如图9所示,凸条部440从底板400a的背面形成为比螺钉插通孔430在轴向Ax上高(长)。另外,凸条部440与图3所示的风扇壳体凹部94嵌合。另外,螺钉插通孔430(430A~430D)位于比凸条部440靠径向内侧的附近。扩散器400通过将螺钉(未图示)插通于螺钉插通孔430并螺纹连接于风扇壳体52的螺纹孔93(参照图3)而固定于风扇壳体52。

如图8、图9所示,在凸条部440的径向内侧沿凸条部440的形状形成有弹性体的密封部件460。密封部件460沿着凸条部440的形状,因此设置为相对于中心O(电动机100的旋转轴101)非轴对称。通过在这样的位置设置密封部件460,在将凸条部440嵌合于风扇壳体凹部94(参照图3)时,密封部件460弹性变形,风扇壳体52和扩散器400紧密固定。

由此,能够抑制由于涡旋流路70内的压力差及加工上的表面粗糙度而在风扇壳体52与扩散器400之间产生的从涡旋流路70的下游向压力比下游低的上游的泄漏流。

作为密封部件460,能够列举硅类的粘接剂。通过使用粘接剂作为密封部件460,能够可靠地固定风扇壳体52和扩散器400。另外,作为密封部件460,粘接剂的密封性能高。

密封部件460也可以为粘接剂以外,也可以使用树脂、橡胶等比壳体柔软的弹性体等。在使用弹性体等的情况下,通过在凸条部440的径向内侧设有肋等突起形状,能够进一步提高紧密性。另外,作为密封部件460,若使用树脂、橡胶等比壳体柔软的弹性体,则组装简单。

在此,密封部件460的位置不限定于凸条部440的径向内侧,优选在扩散器400与风扇壳体52的接触部尽可能靠径向外侧。换言之,也可以是扩散器外侧背面部450、凸条部440的前端、外侧。

图10A是变形例1的将密封部件460r设于扩散器400与风扇壳体52的接触部的最外侧的情况下的从风扇壳体52侧观察的俯视图。图10B是图10A的III-III线剖视图。图10C是密封部件460r的立体图。

扩散器400在径向外侧(外周侧)被施加力。因此,扩散器400的外周侧的变形量较大。因此,通过将密封部件460r设于扩散器400与风扇壳体52的接触部的尽可能靠径向外侧,抑制了扩散器400与风扇壳体52的接触部的分离。

详细而言,如图10A、图10B所示,将密封部件460r设于扩散器400与风扇壳体52的接触部的尽可能靠径向外侧,由此能够使产生因涡旋流路70内的压力差及加工上的表面粗糙度而在风扇壳体52与扩散器400之间产生的从涡旋流路70的下游向上游的泄漏流的空间更小。

由此,能够进一步抑制风扇壳体52与扩散器400之间的泄漏流。若消除泄漏流,则鼓风机22的损失减少,效率提高。

换言之,通过将密封部件460r沿扩散器流路410与涡旋流路70之间的涡旋流路70设置,能够进一步抑制风扇壳体52与扩散器400之间的泄漏流。因此,鼓风机22的损失减小,效率提高。

另外,在本实施方式中设有密封部件460、460r,但也可以不设置密封部件460、460r,而是通过将凸条部440压入嵌合于风扇壳体凹部94而紧密固定。该情况下,也可以不设置粘接剂、弹性体,因此实现了成本的降低。

另外,安装于风扇壳体52的扩散器400被风扇罩51(参照图3、图4)覆盖,从而由扩散器叶片401及扩散器外侧底面部400c和风扇罩51形成扩散器流路410(参照图7)。

图11是表示扩散器叶片401的子午面形状的图。此外,在图11中,用粗细不同的两个虚线表示流体的流动。

扩散器叶片401的子午面形状的后侧402(参照图7)侧向轴向Ax的涡旋流路70侧(底面侧)缓慢地倾斜。在本实施方式中,将扩散器叶片401设为沿涡旋流路70侧(底面侧)延伸的形状,从而构成了沿轴向Ax倾斜扩大的扩散器流路410(参照图7)。通过该倾斜,能够使从大致三角形状的连通路420(参照图7)向涡旋流路70的流向轴向Ax的涡旋流路70侧顺滑(圆滑)地转向。

本实施方式的图11所示的扩散器叶片401的子午面形状的扩散器叶片401的上缘401a侧未倾斜。

但是,也可以如变形例的图12所示地,扩散器叶片401A的上缘401a侧也向轴向Ax的涡旋流路70侧倾斜。图12是表示变形例2的扩散器叶片401A的子午面形状的图。

根据变形例的扩散器叶片401A的结构,能够使向涡旋流路70的流向轴向Ax的涡旋流路70侧更顺滑地转向,可以降低损失。

图13是表示从鼓风机22卸下了风扇罩51的状态的俯视图。

离心叶轮300的中心部固定于电动机100(参照图15)的旋转轴101。另外,离心叶轮300配置于固定在风扇壳体52的扩散器400的底板400a(参照图9)上,在离心叶轮300的这个周围配置有扩散器叶片401。此时,离心叶轮300与外周外方的各个扩散器叶片401以不接触的方式隔开预定的间隔而配置。

图14是表示涡旋流路70的形状的示意图。此外,图14示出了从风扇壳体52将电加热器24、电动机100、离心叶轮300以及扩散器400的内部部件全部卸下的状态。另外,图14中,用符号110表示离心叶轮300的外周缘部(最外周),用符号111表示扩散器400的外周缘部(最外周)。

鼓风机22具备图14所示的涡旋流路70和图13所示的扩散器流路410。

如图14所示,涡旋流路70是指从舌端部71绕图14的顺时针到壳体吐出口59的流路。另外,涡旋流路70具备中央部的涡旋部75(流路部)、以及吐出口的吐出部(吐出路)76。此外,在本实施方式中,如图13所示,相对于离心叶轮300的旋转方向W,将前端侧的涡旋流路70的开始端部设为舌端部71(用点A表示的位置)。

另外,扩散器流路410是指从涡旋流路70的上游侧且舌端部71所处的点A到扩散器叶片401从风扇壳体52的流路壁面分离的位置(用点B表示的位置)。另外,关于图13的点A到点A1的范围,也采用扩散器叶片401与风扇壳体52的流路壁面相接的状态进行说明。

如图13所示,在扩散器400的径向的外周,在扩散器叶片401的下游侧沿周向排列地形成有大致三角形状的连通路420。连通路420的上游侧与由相邻的扩散器叶片401、扩散器外侧底面部400c、风扇罩51(参照图3、图4)包围的扩散器流路410连通。如图13所示,离心叶轮300沿W方向旋转,从而空气(流体)从离心叶轮300的外周向扩散器流路410吐出。吐出的空气如图13的箭头α1所示地,通过扩散器流路410流入大致三角形状的连通路420。通过了连通路420的吐出的空气流入设于扩散器400的背面侧的涡旋流路70(参照图14)(图13的纸面垂直方向的进深侧)。

流到图14所示的涡旋流路70的空气通过涡旋部75向吐出部76吐出。然后,通过了吐出部76的空气通过壳体吐出口59被导入到导入路72。此外,吐出部76是指以点B为始点,从点B到壳体吐出口59的涡旋流路70。

另外,关于形成涡旋流路70的内壁面,将径向距离相距旋转轴101的径向中心O近的侧的壁面设为径向内侧壁面73,将远的侧的壁面设为径向外侧壁面74。该情况下,将从旋转轴101的径向中心O到径向内侧壁面73的径向距离设为ΔRsc,in,将从旋转轴101的径向中心O到径向外侧壁面74的径向距离设为ΔRsc,out。

另外,在本实施方式中,在一部分,使ΔRsc,in随着从舌端部71朝向壳体吐出口59而减少。由此,离心叶轮300与涡旋流路70至少在一部分的区域在轴向Ax上重叠。此外,在图14中,用斜线示出涡旋流路70与离心叶轮300在轴向Ax上重叠的部分。另外,在比点B下游侧,ΔRsc,in逐渐增加,然后,径方向内侧壁面73与离心叶轮300的外周缘部110一致。

从图14所示的舌端部71到用点B表示的涡旋部75的终点(扩散器叶片401从风扇壳体52的流路壁面开始分离的位置),具有ΔRsc,out恒定的区间。另外,从点B到壳体吐出口59,具有ΔRsc,out逐渐扩大(变化)的区间。另外,扩散器流路410(从点A到点B的区间)整体与涡旋流路70在轴向Ax上重叠。

图15是图2的I-I线剖视图。

涡旋流路70通过被风扇罩51、风扇壳体52、以及扩散器外侧背面部450包围而构成。另外,扩散器叶片401的上表面与配备于风扇罩51的弹性部件90抵接,抑制扩散器流路410的空气的泄漏流。

在此,若将从旋转轴101的径向中心O到离心叶轮300的外周缘部110的径向距离设为R1,则离心叶轮300与涡旋流路70在轴向Ax上重叠的区域112(图14的剖面线部)是指R1>ΔRsc,in的区域。图14中说明的斜线部表示离心叶轮300与涡旋流路70(涡旋部75、吐出部76)在轴向上重叠的区域112。

同样地,若将从旋转轴101的径向中心O到扩散器400的外周缘部111的径向距离设为R2,则扩散器流路410和涡旋流路70在轴向Ax上重叠的区域是指R2>ΔRsc,in的区域。

如图14所示,涡旋流路70从舌端部71向壳体吐出口59使流路截面积逐渐扩大。这样,涡旋部75整体具有ΔRsc,out恒定的区间,即不具有ΔRsc,out增加的区间,从而实现了鼓风机22的径向的小型化。因此,通过使ΔRsc,in逐渐减小,可以扩大流路截面积。这可以如下实现:将涡旋流路70不配置于离心叶轮300的旋转面上(径向外侧),而是在与离心叶轮300的旋转面在轴向Ax上错开的位置(在轴向Ax上重叠的位置)配置涡旋流路70。

进一步地,通过使ΔRsc,in比离心叶轮300的外径(外周缘部110)小,能够既保证相同的流路截面积,又能够抑制流路截面的轴向Ax的高度,能够缩短鼓风机22的轴向Ax的长度。也就是,越使ΔRsc,in比离心叶轮300的外径(外周缘部110)小,越能够在离心叶轮300的径向上扩大流路的容积,因此能够抑制流路截面的轴向Ax的高度。

此外,在本实施方式中,离心叶轮300与涡旋流路70至少在一部分的区域在轴向Ax上重叠(参照图14),但不限于此,也可以遍及多个区域及全周重叠。由此,能够实现与设置鼓风机22的空间灵活地对应的涡旋流路70的形状。另外,在遍及全周重叠的情况下,能够随着ΔRsc,in的减少,使ΔRsc,out减少,因此,能够进一步实现鼓风机22的径向的小型化。

另外,在本实施方式中,从图14所示的舌端部71朝向壳体吐出口59的与流路方向正交的涡旋流路70的截面形状从大致圆形(参照图15的左侧的涡旋流路70的截面)向大致矩形(参照图15的右侧的涡旋流路70的截面)逐渐变化。由此,能够使流入电加热器24的流的分布均匀化,能够降低电加热器24产生的损失。也就是,在涡旋流路截面形状保持为大致圆形的情况下,相对于电加热器24,产生速度分布,在流速快的地方,与电加热器24抵碰的摩擦增加,损失增加。因此,在本实施方式中,结合电加热器24的加热部分(加热元件所处的翅片部分)24a的形状,将流路截面形成为大致矩形状,从而使流入电加热器24的空气的流速均匀化。其结果,在本实施方式中,能够降低在电加热器24处的压力损失,实现高效率化。

此外,也可以是使涡旋流路70的截面形状保持大致圆形而不变化的结构。涡旋流路70的截面形状保持大致圆形的情况下,流路截面形状向轴向电动机侧变大,但能够抑制涡旋流路70内的流的剥离,能够实现损失的降低。

另外,在本实施方式中,图15所示的扩散器流路410形成大致矩形状。但是,不限于大致矩形状,也可以通过变更扩散器叶片401的翼厚,将扩散器外侧底面部400c的形状(扩散器流路410的底侧形状)形成为大致圆形形状(弯曲形状、半圆形状)等。由此,能够通过采用具有曲率的壁面来抑制在由扩散器叶片401与扩散器流路410形成的拐角部411(参照图9)产生的剥离流,能够降低损失。

另外,在本实施方式中,列举在扩散器400设有扩散器叶片401的结构为例进行了说明,但也可以是不设置扩散器叶片401的结构。不设置扩散器叶片401结构是仅扩散器400的底板400a及扩散器外侧底面部400c的结构,或者仅扩散器400的底板400a(参照图9)的结构(此时,连通路420也可以不是大致三角形状)。

该结构的情况下,可以在大的流量范围下进行稳定的鼓风机22的动作。另外,大的流量范围是指工作的流量范围(从风不是大量流通的流量到风大量流通的流量的范围)。另外,在设有扩散器叶片401的情况下,工作的流量范围缩小,而在未设置扩散器叶片401的情况下,工作的流量范围扩大。但是,从鼓风机22的效率方面出发,更优选设有扩散器叶片401。

<鼓风机22内的空气流>

接下来,参照图15,对鼓风机22内的空气流进行说明。

当驱动电动机100,与旋转轴101同轴的离心叶轮300旋转时,空气从风扇罩51的吸入口57流入离心叶轮300内。流入的空气在旋转地离心叶轮300内升压、增速,并从离心叶轮300吐出。从离心叶轮300吐出的空气被导入扩散器400。空气在扩散器400的扩散器流路410减速,由此吐出的空气具有的动能转换成压力能(称为压力恢复)而升压。

从扩散器流路410吐出的空气通过连接扩散器流路410和涡旋流路70的连通路420(参照图13)向轴向Ax的涡旋流路70侧转向而流入涡旋流路70。流入到涡旋流路70的空气沿离心叶轮300的旋转方向W(参照图14)一边减速一边行进,通过图14所示的涡旋流路70(涡旋部75及吐出部76)而向壳体吐出口59排出。从涡旋流路70向壳体吐出口59行进的空气的动能转换成压力能,进一步升压。

从壳体吐出口59吐出的空气通过导入路72,并通过图13所示的电加热器24,从图2所示的风扇罩51的排出口58排出。通过电加热器24的空气被加热而成为适于干燥的温度。

另外,通过扩散器400和涡旋流路70,将来自离心叶轮300的空气流减速。另外,通过将图13所示的壳体吐出口59的形状形成为大致矩形形状,使向电加热器24流入的空气的分布均匀。由此,能够降低在电加热器24产生的压力损失,能够实现鼓风机的高效率化。

另外,鼓风机22的涡旋流路70相对于离心叶轮300配置于轴向Ax的电动机100侧(设置电动机100的侧),且位于离心叶轮300与电动机100(凸缘部103)(参照图15)之间。通过这样在离心叶轮300与电动机100之间形成涡旋流路70,能够实现鼓风机22的在径向上的小型化。

如图15所示,鼓风机22在风扇壳体52的与设置扩散器400的面在轴向Ax上相反的侧设有具备与离心叶轮300同轴的旋转轴101的电动机100。在对电动机100的螺钉插通孔104(参照图3)在使用螺钉(未图示)将电动机100固定于风扇壳体52时,经由弹性体的衬套106(防振橡胶、参照图3)而固定。通过弹性体的衬套106,能够利用衬套106吸收并缓解电动机100产生的振动。

另外,在电动机100的外壳102,在旋转轴101的周围,以凹面朝向风扇壳体52侧的方式形成有圆环状的凹部102a。而且,在凹部102a设有防振橡胶105(弹性部件)。电动机100经由防振橡胶105安装于风扇壳体52。由此,能够缓解电动机100产生的振动。

另外,为了得到良好的压力恢复,优选涡旋流路70的流路截面积从舌端部71到壳体吐出口59逐渐扩大。因此,通常,使涡旋流路70的径向外侧壁面74向径向外侧扩大,且使ΔRsc,out(参照图14)从舌端部71到壳体吐出口59增加,由此实现了流路截面积的扩大。但是,在这样构成的情况下,随着流路截面积扩大,涡旋流路70的径向的大小也扩大,进而鼓风机22大型化。

因此,在本实施方式中,如图14所示,涡旋流路70从舌端部71到壳体吐出口59具有ΔRsc,out恒定的区间(从舌端部71到扩散器叶片401离开流路壁面的点B),使ΔRsc,in随着从舌端部71朝向吐出部76的开始点(涡旋部75的重点,或者点B的位置)减少。由此,不会向旋转轴101的径向外侧增加涡旋流路70,且能够逐渐地扩大流路截面积,能够实现进行良好的压力恢复的涡旋流路70。

此外,在本实施方式中,在涡旋流路70中具有ΔRsc,out恒定的区间(从点A到点B的流路),但也可以构成为在流路截面积增加的范围内使ΔRsc,out减小。

另外,图14所示的涡旋流路70的ΔRsc,in及ΔRsc,out也可以恒定。该情况下,不会通过向轴向Ax的电动机100侧扩大涡旋流路70扩大向径向外侧的涡旋流路70的大小,能够确保进行压力恢复的空间。另外,该情况下,能够降低因向径向内侧的流的转向而引起的损失,因此可得到更良好的压力恢复。通过得到良好的压力恢复,能够缩小向鼓风机22的输入。其结果,能够抑制耗电,能够得到高效率的鼓风机22。另外,鼓风机22具备ΔRsc,in(参照图14)减小的涡旋流路70,由此可提供在径向上小型且高效率的鼓风机22。

如以上所说明地,本实施方式的鼓风机22如图15所示地具备电动机100、旋转自如地设于电动机100的旋转轴101、设于旋转轴101的离心叶轮300、以及设于离心叶轮300的下游的涡旋流路70。涡旋流路70相对于离心叶轮300设置于旋转轴101的轴向Ax的设置电动机100的电动机设置侧。由此,能够不改变轴向Ax的长度而缩小径向的大小。因此,能够实现鼓风机22的小型化。另外,在吸入口57侧不存在电动机100,因此吸入力均匀,流入离心叶轮300的空气的分布减少偏颇。其结果,能够使空气的流入角和离心叶轮300的前缘角度一致,可以实现鼓风机22的高效率化。

另外,如图15所示,离心叶轮300和涡旋流路70在轴向Ax上至少一部分重叠地配置。由此,能够抑制涡旋流路70向离心叶轮300的径向的扩大,能够实现径向的小型化。

另外,如图13所示,具备配置于离心叶轮300的外周外方且对从离心叶轮300吐出的风的流动进行减速的扩散器流路410。由此,与未设置扩散器流路410的情况相比,能够提高效率。

另外,如图15所示,涡旋流路70相对于扩散器流路410配置于轴向Ax的电动机100的设置侧。由此,能够抑制涡旋流路70向离心叶轮300的径向扩大,因此可实现鼓风机22的小型化。另外,在吸入口57侧未配置电动机100,因此在吸入口57与电动机100之间具有距离,向离心叶轮300流入的空气的分布减少偏颇。其结果,能够使空气的流入角和离心叶轮300的前缘角度一致,可以实现鼓风机22的高效率化。

另外,如图15所示,扩散器流路410和涡旋流路70在轴向Ax上重叠地配置。由此,能够抑制涡旋流路70向离心叶轮300的径向的扩大,能够实现径向的小型化。

另外,如图7、图13、图15所示,本实施方式中,扩散器流路410和涡旋流路70通过沿轴向相连的连通路420连接。由此,能够缩小扩散器400的外周与风扇罩51的距离,能够实现径向的小型化。

另外,本实施方式中,构成扩散器流路410的扩散器叶片401朝向轴向Ax的涡旋流路70侧倾斜(参照图11、图12)。由此,能够使向涡旋流路70的流向轴向Ax的涡旋流路70侧顺畅地转向,可以降低损失。

另外,如图15所示,涡旋流路70配置于离心叶轮300与电动机100之间。由此,能够实现鼓风机22的小型化。

另外,电动机100的至少一部分位于比形成涡旋流路70的轴向Ax的电动机100侧的内壁面79靠轴向Ax的离心叶轮300侧。由此,能够抑制电动机100向轴向外侧突出的突出量,能够实现轴向Ax的小型化。

另外,如图14所示,涡旋流路70具有供风流动的涡旋部(流路部)75和吐出风的吐出部76。涡旋部75从旋转轴101到涡旋部75的径方向外侧壁面74的径向距离ΔRsc,out恒定。由此,能够抑制涡旋部75向径向外侧扩大,能够实现鼓风机22的小型化。

另外,在本实施方式中,从旋转轴101到涡旋部75的径向内侧壁面73的径向距离ΔRsc,in随着朝向流路下游而减小(参照图14)。由此,能够使径向外侧壁面74向径向外侧不扩大而朝向流路下游使流路截面积扩大,能够实现鼓风机22的小型化。

另外,在本实施方式中,从旋转轴101到涡旋部75的径向内侧壁面73的径向距离ΔRsc,in的至少一部分(点A~点A1,参照图14)恒定,涡旋部75(参照图14)的流路截面积在轴向Ax扩大(参照图15)。由此,即使径向距离ΔRsc,in在一部分恒定,也能够抑制涡旋部75的向径向外侧的流路扩大,因此能够实现鼓风机22的小型化。

另外,本实施方式中,鼓风机22配备于洗衣机S(参照图1)。由此,搭载性良好,且能够降低干燥运转时的向鼓风机22的输入电力,因此,能够提供抑制了耗电的洗衣机S。另外,能够在径向上缩小,因此在将本发明的鼓风机22搭载于相同的箱体的洗衣机S的情况下,能够在径向的空出的空间设置吸音材料等,可以实现洗衣机S的低噪音化。

另外,可得到起到本发明的鼓风机22的作用效果的洗衣机S。

<<其它实施方式>>

1.在上述实施方式中,示出了将扩散器400和风扇壳体52分开制作并互相固定的例,但也可以如图16的变形例3所示地将扩散器400与风扇壳体52A通过3D打印等一体成形。通过将扩散器400与风扇壳体52A一体成形,能够抑制或防止在扩散器400与风扇壳体52之间产生的从涡旋流路70的下游向上游的泄漏流。图16是变形例3的图2的I-I线截面图。

2.此外,本发明不限于上述的实施例,包括各种变形例。例如,上述的实施例是为了容易理解地说明本发明而详细地说明的例子,并非限定必须具备所说明的全部的结构。