一种超微矩形电连接器及其生产工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及电连接器技术领域,具体为一种超微矩形电连接器及其生产工艺。

背景技术

超微矩形电连接器除了要满足一般的性能要求外,特别重要的要求是电连接器必须达到接触良好,工作可靠,维护方便,其工作可靠与否直接影响飞机电路的正常工作,涉及整个主机的安危。为此,主机电路对电连接器的质量和可靠性有非常严格的要求,也正因为电连接器的高质量和高可靠性,使它也广泛应用于航空、航天、国防等军用系统中。小间距微型化矩形常用的分类方法包括外形、结构、用途等。

超微矩形电连接器存在机械强度低、耐化学药品差等缺点,同时,超微矩形电连接器在漏电时未设置保护结构,出现漏电容易出现设备损坏。

因此提出一种超微矩形电连接器及其生产工艺以解决上述问题。

发明内容

本发明的目的在于提供一种超微矩形电连接器及其生产工艺,以解决上述背景技术中提出问题。

为实现上述目的,本发明提供如下技术方案:一种超微矩形电连接器,超微矩形电连接器包括头壳体、安装板和座壳体,所述头壳体、安装板和座壳体均采用聚苯硫醚树脂复合材料,该聚苯硫醚树脂复合材料由以下重量份数的成分组成:线性聚苯硫醚树脂33-40份、聚酰胺纤维18.5-23.5份、玄武岩纤维15-18份、铝酸酯偶联剂3.5-4.5份、氢氧化铝粉末5.5-8.5份、二硫酸铵1.3-2.5份、二氧化硅1.8-2.8份和耐磨剂4.5-5.6份。

一种超微矩形电连接器的生产工艺,生产工艺步骤如下:

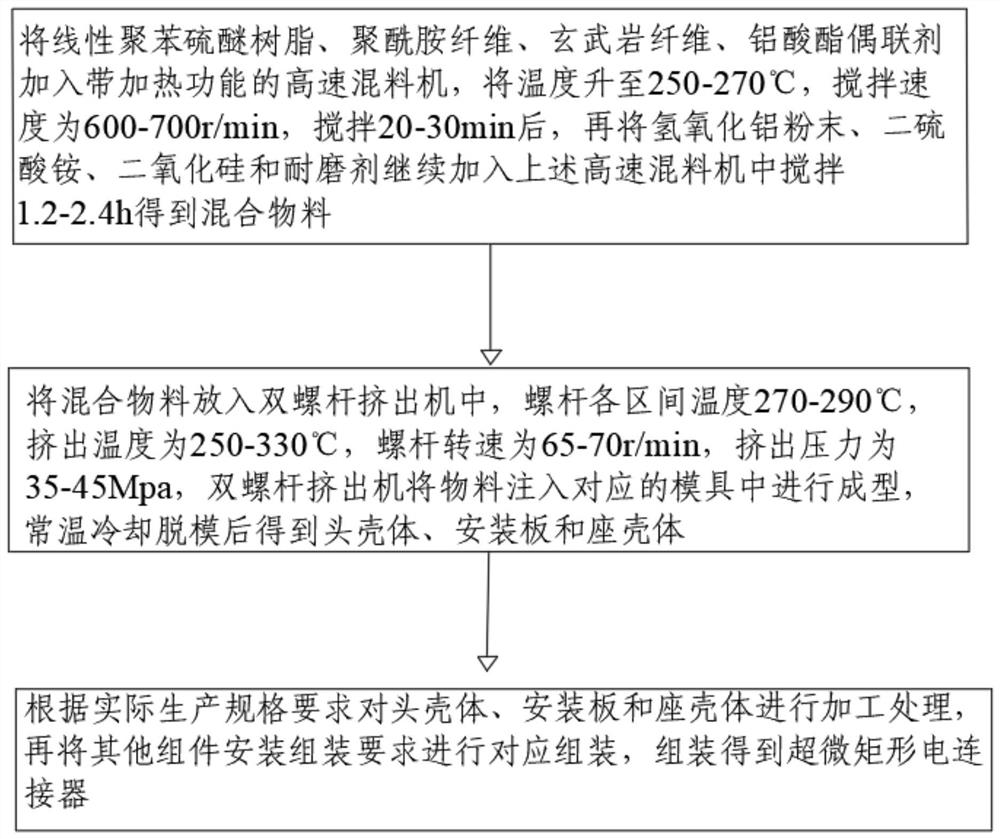

步骤一:将线性聚苯硫醚树脂、聚酰胺纤维、玄武岩纤维、铝酸酯偶联剂加入带加热功能的高速混料机,将温度升至250-270℃,搅拌速度为600-700r/min,搅拌20-30min后,再将氢氧化铝粉末、二硫酸铵、二氧化硅和耐磨剂继续加入上述高速混料机中搅拌1.2-2.4h得到混合物料;

步骤二:将混合物料放入双螺杆挤出机中,螺杆各区间温度270-290℃,挤出温度为250-330℃,螺杆转速为65-70r/min,挤出压力为35-45Mpa,双螺杆挤出机将物料注入对应的模具中进行成型,常温冷却脱模后得到头壳体、安装板和座壳体;

步骤三、根据实际生产规格要求对头壳体、安装板和座壳体进行加工处理,再将其他组件安装组装要求进行对应组装,组装得到超微矩形电连接器。

生产工艺得到的超微矩形电连接器,包括座壳体和头壳体和安装板,所述头壳体均匀开设有滑孔,所述滑孔内贴合滑动连接有第二电缆,所述第二电缆的里端固定连接有插针,所述插针的外壁固定连接有第二安装套,所述安装板均匀开设有第三安装孔,所述第二安装套固定安装在第三安装孔内;

所述座壳体均匀开设有第一安装孔,所述第一安装孔内固定安装有第一安装套,所述第一安装套的内壁固定连接有插套,所述插套的内壁与插针的外壁贴合滑动连接;

所述座壳体连接有用于安装板卡位的卡位结构,所述卡位结构包括螺纹孔、螺纹杆、转动板、L形卡板、L形槽、凸块、压球和扭簧,所述螺纹孔均匀开设在座壳体的顶部,所述螺纹孔螺纹连接有螺纹杆,所述螺纹杆的顶部固定连接有转动板,所述螺纹杆的底部固定连接有压球,所述座壳体的右端均匀开设有L形槽,所述L形槽的内壁通过固定连接的转轴转动连接有凸块,所述凸块的侧壁和L形槽的侧壁之间固定连接有扭簧,所述插套的内壁与插针的外壁稳定接触扭簧带动L形卡板至直立状态,且L形卡板的直立部位与安装板的侧壁贴合接触;

所述座壳体连接有用于防漏电保护的断电结构,所述断电结构包括防漏开关、横孔、推板、电磁铁、直板、导电丝、铁质推杆、第二弹簧和外罩,所述防漏开关固定安装在座壳体的外壁顶部,所述横孔均匀开设在座壳体的凹槽侧壁,所述横孔内固定连接有外罩,所述外罩的里端固定连接有电磁铁和第二弹簧,所述第二弹簧的外端固定连接有铁质推杆,所述铁质推杆的外壁与外罩的内壁贴合滑动连接,所述铁质推杆的右端固定连接有推板,所述座壳体的凹槽前后内壁均固定连接有直板,所述直板之间固定连接有导电丝,所述导电丝的底部与插针的顶部贴合接触;

所述座壳体和第一电缆之间连接有用于座壳体和第一电缆加固的安装结构,所述固定块、第一弹簧、U形块、n形块和提板,所述U形块固定安装在座壳体的前后侧壁,所述提板的两端底部固定连接有直杆,所述直杆的中上端固定连接有固定块,所述固定块与头壳体固定连接,所述固定块的底部固定连接有第一弹簧,所述第一弹簧的底部固定连接有n形块,所述n形块的顶部与固定块的底部固定连接。

更进一步的,所述第三安装孔和第二安装套的内壁之间均灌封有AB胶,所述第二安装套和插针之间均灌封有AB胶。

更进一步的,所述第一安装套和第一安装孔的内壁之间均灌封有AB胶。

更进一步的,所述卡位结构设有至少三组。

更进一步的,所述扭簧套在凸块连接的转轴上。

更进一步的,所述外罩采用防磁材料制成。

更进一步的,所述L形卡板的直立部位与安装板的侧壁贴合接触时推板与安装板的侧壁贴合滑动连接。

更进一步的,所述导电丝、防漏开关和电磁铁处于闭合回路。

本发明的有益效果是:

本发明将正向转动卡位结构的转动板,转动板带动螺纹杆转动,螺纹杆带动推动压球向下移动,压球推动L形卡板转动,压球移动至最下端时L形卡板的竖直部位转动水平转动,然后安装板安装在座壳体的凹槽内,安装板推动断电结构向里移动移动,安装板带动插针与插套插接好后反向转动卡位结构的转动板,转动板带动螺纹杆向上转动,螺纹杆带动压球转动最上端,扭簧的恢复力带动L形卡板转动竖直,L形卡板的直立部位与安装板贴合接触实现对断电结构和安装板固定限位,方便安装板进行固定安装。

本发明安装板固定安装后头壳体和座壳体接触时向上安装结构的提板拉动,提板通过直杆带动n形块移动至U形块上,U形块移动至n形块正下方时松开提板,第一弹簧恢复力带动n形块插在U形块上,实现对U形块固定处理,实现座壳体和头壳体固定安装处理。

本发明插套和插针通电后断电结构的导电丝接受电流,电流通过防漏开关后进入电磁铁内,通电后的电磁铁产生磁性电磁铁的磁力吸动铁质推杆移动,铁质推杆推动推板与安装板分离,当出现漏电时防漏开关断电保护关闭电磁铁断电,第二弹簧的恢复力推动铁质推杆移动,铁质推杆推动推板移动,推板推动安装板移动,安装板带动插针与插套分离,实现插针和插套断电保护,出现漏电时对连接的设备进行整体保护,避免出现设备损坏。

本发明通过线性聚苯硫醚树脂、聚酰胺纤维、玄武岩纤维、铝酸酯偶联剂、氢氧化铝粉末、二硫酸铵、二氧化硅和耐磨剂作为生产的头壳体和座壳体原材料,头壳体和座壳体组合成的超微矩形电连接器具有机械强度高、耐化学药品性、耐高温、热稳定性好、电性能优良等优点,此外,生产工艺简单,利于实际生产。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明的生产工艺流程图;

图2为本发明结构示意图;

图3为本发明结构后视图;

图4为本发明结构左视图;

图5为本发明结构俯视图;

图6为本发明的安装结构及其连接结构示意图;

图7为本发明的结构右视剖视图;

图8为本发明的结构正视剖视图;

图9为本发明的结构正视剖视左视图;

图10为本发明的断电结构及其连接结构示意图;

图11为本发明的图8的A处结构放大示意图;

附图中,各标号所代表的部件列表如下:

1.座壳体101.第一安装孔2.第一电缆3.卡位结构301.螺纹孔302.螺纹杆303.转动板304.L形卡板305.L形槽306.凸块307.压球308.扭簧4.安装结构401.固定块402.第一弹簧403.U形块404.n形块405.提板406.直杆5.第二电缆6.头壳体601.滑孔7.插套8.第一安装套9.插针10.凹槽11.安装板1101.第三安装孔12.第二安装套13.断电结构1301.防漏开关1302.横孔1303.推板1304.电磁铁1305.直板1306.导电丝1307.铁质推杆1308.第二弹簧1309.外罩。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

下面结合实施例对本发明作进一步的描述。

实施例一

如图1所示,一种超微矩形电连接器,超微矩形电连接器包括头壳体、安装板和座壳体,所述头壳体、安装板和座壳体均采用聚苯硫醚树脂复合材料,该聚苯硫醚树脂复合材料由以下重量份数的成分组成:线性聚苯硫醚树脂33-40份、聚酰胺纤维18.5-23.5份、玄武岩纤维15-18份、铝酸酯偶联剂3.5-4.5份、氢氧化铝粉末5.5-8.5份、二硫酸铵1.3-2.5份、二氧化硅1.8-2.8份和耐磨剂4.5-5.6份。

一种超微矩形电连接器的生产工艺,生产工艺步骤如下:

步骤一:将线性聚苯硫醚树脂、聚酰胺纤维、玄武岩纤维、铝酸酯偶联剂加入带加热功能的高速混料机,将温度升至250-270℃,搅拌速度为600-700r/min,搅拌20-30min后,再将氢氧化铝粉末、二硫酸铵、二氧化硅和耐磨剂继续加入上述高速混料机中搅拌1.2-2.4h得到混合物料;

步骤二:将混合物料放入双螺杆挤出机中,螺杆各区间温度270-290℃,挤出温度为250-330℃,螺杆转速为65-70r/min,挤出压力为35-45Mpa,双螺杆挤出机将物料注入对应的模具中进行成型,常温冷却脱模后得到头壳体、安装板和座壳体;

步骤三、根据实际生产规格要求对头壳体、安装板和座壳体进行加工处理,再将其他组件安装组装要求进行对应组装,组装得到超微矩形电连接器;

通过线性聚苯硫醚树脂、聚酰胺纤维、玄武岩纤维、铝酸酯偶联剂、氢氧化铝粉末、二硫酸铵、二氧化硅和耐磨剂作为生产的头壳体和座壳体原材料,头壳体和座壳体组合成的超微矩形电连接器具有机械强度高、耐化学药品性、耐高温、热稳定性好、电性能优良等优点,此外,生产工艺简单,利于实际生产。

实施例二

实施例二是对实施例1的进一步改进。

如图2、3、4、5、7、8、9、10和11所示,生产工艺得到的超微矩形电连接器,包括座壳体1和头壳体6和安装板11,头壳体6均匀开设有滑孔601,滑孔601内贴合滑动连接有第二电缆5,第二电缆5的里端固定连接有插针9,插针9的外壁固定连接有第二安装套12,安装板11均匀开设有第三安装孔1101,第二安装套12固定安装在第三安装孔1101内,第三安装孔1101和第二安装套12的内壁之间均灌封有AB胶,第二安装套12和插针9之间均灌封有AB胶;

座壳体1均匀开设有第一安装孔101,第一安装孔101内固定安装有第一安装套8,第一安装套8和第一安装孔101的内壁之间均灌封有AB胶,第一安装套8的内壁固定连接有插套7,插套7的内壁与插针9的外壁贴合滑动连接;

座壳体1连接有用于安装板11卡位的卡位结构3,卡位结构3设有至少三组,卡位结构3包括螺纹孔301、螺纹杆302、转动板303、L形卡板304、L形槽305、凸块306、压球307和扭簧308,螺纹孔301均匀开设在座壳体1的顶部,螺纹孔301螺纹连接有螺纹杆302,螺纹杆302的顶部固定连接有转动板303,螺纹杆302的底部固定连接有压球307,座壳体1的右端均匀开设有L形槽305,L形槽305的内壁通过固定连接的转轴转动连接有凸块306,凸块306的侧壁和L形槽305的侧壁之间固定连接有扭簧308,插套7的内壁与插针9的外壁稳定接触扭簧308带动L形卡板304至直立状态,且L形卡板304的直立部位与安装板11的侧壁贴合接触,扭簧308套在凸块306连接的转轴上,将正向转动卡位结构3的转动板303,转动板303带动螺纹杆302转动,螺纹杆302带动推动压球307向下移动,压球307推动L形卡板304转动,压球307移动至最下端时L形卡板304的竖直部位转动水平转动,然后安装板11安装在座壳体1的凹槽内,安装板11推动断电结构13向里移动移动,安装板11带动插针9与插套7插接好后反向转动卡位结构3的转动板303,转动板303带动螺纹杆302向上转动,螺纹杆302带动压球307转动最上端,扭簧308的恢复力带动L形卡板304转动竖直,L形卡板304的直立部位与安装板11贴合接触实现对断电结构13和安装板11固定限位,方便安装板11进行固定安装;

座壳体1连接有用于防漏电保护的断电结构13,断电结构13包括防漏开关1301、横孔1302、推板1303、电磁铁1304、直板1305、导电丝1306、铁质推杆1307、第二弹簧1308和外罩1309,防漏开关1301固定安装在座壳体1的外壁顶部,横孔1302均匀开设在座壳体1的凹槽侧壁,横孔1302内固定连接有外罩1309,外罩1309的里端固定连接有电磁铁1304和第二弹簧1308,第二弹簧1308的外端固定连接有铁质推杆1307,铁质推杆1307的外壁与外罩1309的内壁贴合滑动连接,铁质推杆1307的右端固定连接有推板1303,座壳体1的凹槽前后内壁均固定连接有直板1305,直板1305之间固定连接有导电丝1306,导电丝1306的底部与插针9的顶部贴合接触,导电丝1306、防漏开关1301和电磁铁1304处于闭合回路,外罩1309采用防磁材料制成,L形卡板304的直立部位与安装板11的侧壁贴合接触时推板1303与安装板11的侧壁贴合滑动连接,插套7和插针9通电后断电结构13的导电丝1306接受电流,电流通过防漏开关1301后进入电磁铁1304内,通电后的电磁铁1304产生磁性电磁铁1304的磁力吸动铁质推杆1307移动,铁质推杆1307推动推板1303与安装板11分离,当出现漏电时防漏开关1301断电保护关闭电磁铁1304断电,第二弹簧1308的恢复力推动铁质推杆1307移动,铁质推杆1307推动推板1303移动,推板1303推动安装板11移动,安装板11带动插针9与插套7分离,实现插针9和插套7断电保护,出现漏电时对连接的设备进行整体保护,避免出现设备损坏。

实施例三

实施例三是对实施例1的进一步改进。

如图2、3、6所示的座壳体1和第一电缆2之间连接有用于座壳体1和第一电缆2加固的安装结构4,固定块401、第一弹簧402、U形块403、n形块404和提板405,U形块403固定安装在座壳体1的前后侧壁,提板405的两端底部固定连接有直杆406,直杆406的中上端固定连接有固定块401,固定块401与头壳体6固定连接,固定块401的底部固定连接有第一弹簧402,第一弹簧402的底部固定连接有n形块404,n形块404的顶部与固定块401的底部固定连接,安装板11固定安装后头壳体6和座壳体1接触时向上安装结构4的提板405拉动,提板405通过直杆406带动n形块404移动至U形块403上,U形块403移动至n形块404正下方时松开提板405,第一弹簧402恢复力带动n形块404插在U形块403上,实现对U形块403固定处理,实现座壳体1和头壳体6固定安装处理。

使用时,将正向转动卡位结构3的转动板303,转动板303带动螺纹杆302转动,螺纹杆302带动推动压球307向下移动,压球307推动L形卡板304转动,压球307移动至最下端时L形卡板304的竖直部位转动水平转动,然后安装板11安装在座壳体1的凹槽内,安装板11推动断电结构13向里移动移动,安装板11带动插针9与插套7插接好后反向转动卡位结构3的转动板303,转动板303带动螺纹杆302向上转动,螺纹杆302带动压球307转动最上端,扭簧308的恢复力带动L形卡板304转动竖直,L形卡板304的直立部位与安装板11贴合接触实现对断电结构13和安装板11固定限位,方便安装板11进行固定安装;安装板11固定安装后头壳体6和座壳体1接触时向上安装结构4的提板405拉动,提板405通过直杆406带动n形块404移动至U形块403上,U形块403移动至n形块404正下方时松开提板405,第一弹簧402恢复力带动n形块404插在U形块403上,实现对U形块403固定处理,实现座壳体1和头壳体6固定安装处理;插套7和插针9通电后断电结构13的导电丝1306接受电流,电流通过防漏开关1301后进入电磁铁1304内,通电后的电磁铁1304产生磁性电磁铁1304的磁力吸动铁质推杆1307移动,铁质推杆1307推动推板1303与安装板11分离,当出现漏电时防漏开关1301断电保护关闭电磁铁1304断电,第二弹簧1308的恢复力推动铁质推杆1307移动,铁质推杆1307推动推板1303移动,推板1303推动安装板11移动,安装板11带动插针9与插套7分离,实现插针9和插套7断电保护,出现漏电时对连接的设备进行整体保护,避免出现设备损坏。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种超微矩形电连接器及其生产工艺

- 一种超微矩形电连接器及其制作方法