一种用于节能铝粉筛分装置的铝粉称重装置及称重方法

文献发布时间:2023-06-19 18:25:54

技术领域

本申请涉及雾化铝粉技术领域,具体涉及一种铝粉称重装置及称重方法。

背景技术

在铝粉加工过程中,多采用氮气对铝水进行雾化,微细铝粉在军工、航天、化 工、冶金、建材等领域被广泛的应用,市场需求量很大,市场前景也十分广阔,因此越来越多的工程技术人员关注微细铝粉的生产,现有微细铝粉工艺设备生产出的微细铝粉会送入分级设备进行分级。铝粉分级后还进一步需要对铝粉称重、包装、检验入库。现有技术中对铝粉称重,往往需要将铝粉筛分装置输出的铝粉转送到称重装置上,而铝粉暴露在外部环境中产生粉尘会有各种各样的风险,例如,高浓度铝粉粉尘会刺激呼吸道粘膜,长期或反复暴露会使肺组织产生纤维化,发生铝尘肺,还有燃烧、爆炸的风险。因此,针对现有技术的铝粉称重安全问题,需要进行改进。

发明内容

本申请涉及一种用于节能铝粉筛分装置的铝粉称重装置及称重方法。

本申请采取以下技术手段实现:

一种用于节能铝粉筛分装置的铝粉称重装置,其特征在于,包括:长方形箱体、入料接头、第一称重装置、铝粉移动机构和铝粉压实机构;入料接头凸出于箱体的上端面设置,入料接头位于箱体右侧,第一称重装置嵌设于箱体的底板中部;铝粉移动机构包括:电机、两端具有反向螺纹的驱动杆、第一移动板和第二移动板,电机设于箱体的左侧外壁上,电机的输出轴与具有反向螺纹的驱动杆连接,驱动杆伸入箱体内,第一移动板和第二移动板安装在驱动杆了两端,第一移动板和第二移动板的尺寸与箱体内部尺寸大小一致,第一移动板和第二移动板在电机的驱动下,沿着驱动杆的轴向相向移动或背离移动;铝粉压实机构包括:液压驱动机构和压板,液压驱动机构的上端固定连接于箱体的上盖内壁上,液压驱动机构的下端固定连接压板,压板设于驱动杆的下方;凸出于箱体的上端面的入料接头与节能铝粉筛分装置的排料口配合使用,排料口插入入料接头中。

优选的,液压驱动机构为两个。

优选的,驱动杆上设置有两个支撑用轴承, 两个轴承分别设置于箱体两个侧壁上。

优选的,入料接头具有一入料口,入料口的侧壁上设置有一密封套,密封套的上端与入料口的侧壁固定连接,在入料口的侧壁与密封套的下端对应的位置设有接近开关。

优选的,在箱体的顶端内侧壁内设置有用于监测第一移动板和第二移动板位置的第一限位开关和第二限位开关。

优选的,第一限位开关和第二限位开关为霍尔传感器和/或传统机械限位开关。

优选的,在箱体的顶端内侧壁上设置有粉尘传感器。

优选的,与入料口对应的箱体的底板处嵌设有第二称重装置。

一种铝粉称重装置的称重方法,其特征在于,

(1)节能铝粉筛分装置的排料口插入箱体的上端面的入料接头中,接近开关检测信号正常,执行步骤(2);接近开关检测信号异常,重新连接或检测故障;

(2)节能铝粉筛分装置的第二驱动电机启动,驱动排料叶轮开始排料;排料进行预设时长后;

(3)关停第二驱动电机,启动电机;第一移动板和第二移动板相向运动将铝粉推至第一称重装置的指定称重区域,电机关停;液压驱动机构带动压板对铝粉挤压后,液压驱动机构带动压板恢复原位;

(4)启动电机,第一移动板和第二移动板反向运动恢复原始位置;第一称重装置启动称量铝粉;

(5)若铝粉重量在预设阈值范围内,查看箱体内粉尘浓度,粉尘浓度低于预设阈值,则打开取料门取出称重好对的铝粉;若铝粉重量小于预设阈值范围,执行步骤(2)-(4);若铝粉重量大于预设阈值范围,发出告警进行人工干预。

另一种使用铝粉称重装置的称重方法,其特征在于,

(1)节能铝粉筛分装置的排料口插入箱体的上端面的入料接头中,接近开关检测信号正常,执行步骤(2);接近开关检测信号异常,重新连接或检测故障;

(2)节能铝粉筛分装置的第二驱动电机启动,驱动排料叶轮开始排料;排料进行预设时长后;

(3)关停第二驱动电机,启动电机;第一移动板和第二移动板相向运动将铝粉推至第一称重装置的指定称重区域,电机关停;液压驱动机构带动压板对铝粉挤压后,液压驱动机构带动压板恢复原位;

(4)启动电机,第一移动板和第二移动板反向运动恢复原始位置;第一称重装置启动称量铝粉;

(5)若铝粉重量在预设阈值范围内,查看箱体内粉尘浓度,粉尘浓度低于预设阈值,则打开取料门取出称重好对的铝粉;

若铝粉重量G小于预设阈值范围,执行步骤(6);

若铝粉重量大于预设阈值范围,发出告警进行人工干预;

(6)第二驱动电机启动,驱动排料叶轮11将继续排料;第二称重装置实时监测落于其上的铝粉重量G1,若重量G+ G1在预设阈值范围内,执行步骤(3)-(5)。

本申请具有如下优点

(1)通过设置长方形箱体与与节能铝粉筛分装置的排料口配合使用以及箱体内的粉尘传感器,实现了在密封环境中完成铝粉的称重,提高了工作环境的安全可靠性,避免了铝粉暴露在外部环境中产生粉尘造成的风险;

(2)通过设置第一称重装置、铝粉移动机构和铝粉压实机构,使得铝粉重量称量更加准确快捷,规则形状也方便后续的包装、检验入库操作;

(3)设置于与入料口对应的箱体底板处的第二称重装置可以实时对少量铝粉准确称重,可以进一步提高铝粉称重装置的检测效率和检测准确性。

附图说明

图1所示为一种铝粉称重装置的示意图;

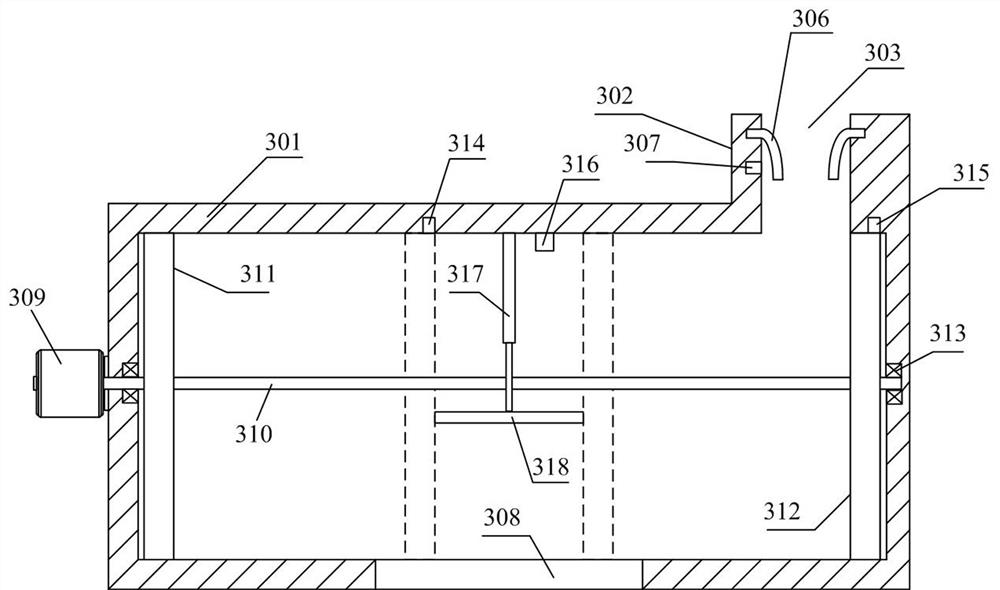

图2所示为一种铝粉称重装置的结构示意图;

图3所示为另一种铝粉称重装置的结构示意图。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本申请,而非对本申请的限定。另外需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分而非全部。

图1所示为一种用于节能铝粉筛分装置的铝粉称重装置300的示意图,包括长方形箱体301,凸出于箱体301的上端面的入料接头302,入料接头302位于箱体301右侧,与右侧面相邻的侧面中间偏下位置设置有取料门304,人机交互界面也设置在这侧面,人机交互界面包括:触摸显示屏、控制按键和控制器,触摸显示屏可以显示各个传感器、电机、称重装置的状态参数信息,控制按键包括:急停按键、电机启停按键、复位按键等,控制器用于控制电机、称重装置的启停,还可以用于计算重量。

图1中所示的铝粉称重装置用于连接节能铝粉筛分装置的排料口,凸出于箱体301的上端面的入料接头302与节能铝粉筛分装置的排料口配合使用,排料口插入入料接头302中用于盛接已经筛分完成的铝粉。

图2所示为一种铝粉称重装置的结构示意图;包括:长方形箱体301、入料接头302、第一称重装置308、铝粉移动机构和铝粉压实机构;入料接头302凸出于箱体301的上端面设置,入料接头302位于箱体301右侧,第一称重装置308嵌设于箱体301的底板中部;铝粉移动机构包括:电机309、两端具有反向螺纹的驱动杆310、第一移动板311和第二移动板312,电机309设于箱体301的左侧外壁上,电机309的输出轴与具有反向螺纹的驱动杆310连接,驱动杆310伸入箱体301内,第一移动板311和第二移动板312安装在驱动杆310上,第一移动板311和第二移动板312的尺寸与箱体301内部尺寸大小一致,第一移动板311和第二移动板312可以在电机309的驱动下,沿着驱动杆310的轴向相向移动或背离移动,第二移动板312向箱体301中间移动过程中,会将铝粉移动至第一称重装置308上;铝粉压实机构包括:液压驱动机构317和压板318,液压驱动机构317的上端固定连接于箱体301的上盖内壁上,液压驱动机构317的下端固定连接压板318,液压驱动机构317为两个,两个液压驱动机构317垂直于驱动杆310排列,压板318设于驱动杆310的下方。

在本实施例中,驱动杆310上还设置有两个支撑用轴承313, 两个轴承313分别设置于箱体301两个侧壁上。

在本实施例中,入料接头302具有一入料口303,入料口303的侧壁上设置有一密封套306,密封套306的上端与入料口303的侧壁固定连接,密封套306的材料选用橡胶或硅橡胶,在入料口303的侧壁与密封套306的下端对应的位置设有接近开关307,当排料口201插入入料口303中时,密封套被排料口201挤压靠近接近开关307,从而可以通过接近开关307的状态判断排料口201和入料口303的配合情况,避免出现粉尘泄露事故;第一移动板311和第二移动板312的初始位置为:第一移动板311紧邻箱体301的左侧内侧壁,第二移动板312紧邻箱体301的右侧内侧壁,且第二移动板312的左侧不会干扰入料口303的铝粉落下;第一移动板311和第二移动板312相向移动后的终止位置为:第一移动板311和第二移动板312分别紧邻压板318的左右两侧,且第一移动板311和第二移动板312均在第一称重装置308可正常感应称重的感应区间范围内;在箱体301的顶端内侧壁内设置有第一限位开关314和第二限位开关315,当第一移动板311的右侧移动至第一限位开关314的位置,电机309关停,当第二移动板312的左侧移动至第二限位开关315的位置,电机309关停;在箱体301的顶端内侧壁上还设置有粉尘传感器316,粉尘传感器316可以监测箱体301内的粉尘浓度,工作人员据此判断是否可以打开取料门304取出称重好对的铝粉;接近开关307可以选用光电传感器,依靠感应与密封套306的下端的距离来判断排料口201和入料口303的配合情况;第一限位开关314和第二限位开关315可以选用霍尔传感器或传统机械限位开关任一种。

图3所示为另一种铝粉称重装置的结构示意图。其结构与图2所示铝粉称重装置基本相同,不同之处为:与入料口303对应的箱体301的底板处嵌设有第二称重装置319,第二称重装置319对于少量铝粉可以准确称重,这将更好地保证第一称重装置308可以得到预期的铝粉重量。第一称重装置308和第二称重装置319优选压电式传感器。

一种使用图2所示铝粉称重装置的称重方法:

(1)节能铝粉筛分装置的排料口201插入箱体301的上端面的入料接头302中,接近开关307检测信号正常,执行步骤(2);接近开关检测信号异常,重新连接排料口201和入料接头302或检测故障;

(2)节能铝粉筛分装置的第二驱动电机12启动,驱动排料叶轮11开始排料;排料进行预设时长后;

(3)关停第二驱动电机12,启动电机309;第一移动板311和第二移动板312相向运动将铝粉推至第一称重装置308的指定称重区域,电机309关停;液压驱动机构317带动压板318对铝粉挤压后,液压驱动机构317带动压板318恢复原位;

(4)启动电机309,第一移动板311和第二移动板312反向运动恢复原始位置;第一称重装置308启动称量铝粉;

(5)若铝粉重量在预设阈值范围内,查看箱体301内粉尘浓度,粉尘浓度低于预设阈值,则打开取料门304取出称重好对的铝粉;若铝粉重量小于预设阈值范围,执行步骤(2)-(4);若铝粉重量大于预设阈值范围,发出告警进行人工干预。

一种使用图3所示铝粉称重装置的称重方法:

(1)节能铝粉筛分装置的排料口201插入箱体301的上端面的入料接头302中,接近开关307检测信号正常,执行步骤(2);接近开关检测信号异常,重新连接排料口201和入料接头302或检测故障;

(2)节能铝粉筛分装置的第二驱动电机12启动,驱动排料叶轮11开始排料;排料进行预设时长后;

(3)关停第二驱动电机12,启动电机309;第一移动板311和第二移动板312相向运动将铝粉推至第一称重装置308的指定称重区域,电机309关停;液压驱动机构317带动压板318对铝粉挤压后,液压驱动机构317带动压板318恢复原位;

(4)启动电机309,第一移动板311和第二移动板312反向运动恢复原始位置;第一称重装置308启动称量铝粉;

(5)若铝粉重量在预设阈值范围内,查看箱体301内粉尘浓度,粉尘浓度低于预设阈值,则打开取料门304取出称重好对的铝粉;

若铝粉重量G小于预设阈值范围,执行步骤(6);

若铝粉重量大于预设阈值范围,发出告警进行人工干预;

(6)第二驱动电机12启动,驱动排料叶轮11将继续排料;第二称重装置319实时监测落于其上的铝粉重量G1,若重量G+ G1在预设阈值范围内,执行步骤(3)-(5)。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,尽管参照前述实施例对本申请进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行改进,或者对其中部分技术特征进行等同替换。凡在本申请的精神和原则之内,所作的任何修改、等同替换,均应包含在本申请的保护范围之内。

- 一种货运汽车车载静态物联网称重装置及水平举升物联网称重方法

- 一种动态称重装置及其传送带速度调整方法及装置

- 一种便于对单个胶囊药品称重的自动化称重装置

- 一种铝粉生产用铝粉筛分装置及方法

- 一种铝粉生产用铝粉筛分装置及方法