玻璃钢化加热炉

文献发布时间:2023-06-19 18:29:06

技术领域

本申请涉及玻璃钢化领域,具体而言,涉及一种玻璃钢化加热炉。

背景技术

玻璃作为一种透明或半透明的非晶体材料,在传热过程中表现出独特的性能。玻璃具有近程有序、远程无序的结构。玻璃对可见光和红外光是透明或半透明的,当其接受到外界热量时,内部产生较高频率的电磁辐射能,这种传热过程称为光子导热。透明玻璃在室温下的光子导热占总传热的10%左右,随着温度升高,光子导热的作用增大,玻璃内部发生容积辐射。

普通透明玻璃具有很高的辐射率,能很好的吸收热辐射能。在普通玻璃的表面镀上具有低辐射性能的薄膜,就能制成Low-E玻璃。Low-E玻璃最显著的特性是对远红外辐射反射率高,对近红外辐射发射率低,对可见光透过率高。意味着在建筑物使用Low-E玻璃后,阳光中的可见光部分可透过,起到采光作用,而能产生热效应的大部分红外辐射被挡在窗外。由于Low-E玻璃表面改性,在钢化加热过程中会引起很多技术问题。

相比于普通玻璃,钢化玻璃属于安全玻璃。钢化玻璃其实是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性等。

玻璃的钢化分为“物理钢化”和“化学钢化”。

物理钢化,它是将普通平板玻璃在加热炉中加热到接近玻璃的软化温度(600℃)时,通过自身的形变消除内部应力,然后将玻璃移出加热炉,再用多头喷嘴将高压冷空气吹向玻璃的两面,使其迅速且均匀地冷却至室温,即可制得钢化玻璃。

化学钢化,它是通过改变玻璃的表面的化学组成来提高玻璃的强度,一般是应用离子交换法进行钢化。其方法是将含有碱金属离子的硅酸盐玻璃,浸入到熔融状态的锂(Li

本申请中所论述的是物理钢化所涉及的设备——钢化加热炉。

从传热的角度,玻璃在钢化炉内的加热过程所涉及的传热过程有“辐射传热”,“对流传热”和“热传导”。

辐射传热:辐射是无处不在的,一块冷的玻璃进入玻璃钢化炉的加热炉后,各种加热元件、炉壁保温材料、陶瓷辊道都发出辐射热来加热玻璃。波对于被加热物体,有“吸收+穿透”两种形式,只有吸收才能加热物体。从玻璃的光谱曲线来看,由于成分的原因,导致在红外透过曲线上表现为“波峰波谷”形式,并不是一条直线,对应着“波谷”就是玻璃能够吸收的波长范围,且能够吸收的波长并不是一种。

图12仅仅是某一种玻璃的红外透过曲线,不同种类的玻璃其曲线是不同的。这就要求玻璃在钢化加热过程中,其热源向外辐射波的波长应该是一种“宽幅”波,尽可能地覆盖不同种类玻璃所对应的吸收波长。实际上也就要求热源的温度既能很高,同时也能比较低(相比于电阻丝)。

对流传热:在钢化玻璃生产过程中,存在以下几种对流传热方式。

1、自然对流:当炉内存在温度差时,空气自然流动。冷玻璃进入加热炉,玻璃下表面存在自然对流加热,玻璃上表面由于冷空气形成气屏。若没有强制对流,自然对流加热影响很小。块状平板玻璃四边的自然对流影响明显,一般会造成玻璃“热边”,使玻璃边部温度过高,从而影响玻璃的光学成像质量;

2、装有热平衡管的强制对流:一般加热炉内靠近加热元件的地方都有热平衡气管,气管内的压缩空气经加热变成热空气,直接吹在玻璃上下表面。热平衡气体一方面强制对流加热玻璃,另一方面也使加热炉内温度均匀;但在玻璃处于高温软化状态时,带有一定速度和压力的气流会在软化状态的玻璃表面形成“纹路”,这也是这种强制对流的缺点;

3、作为主要加热方式的强制对流:燃气加热炉和气垫式加热炉都把强制对流作为主要加热方式之一。随着可钢化Low-E玻璃的市场应用快速推广,采用高温风机或压缩空气的强制对流加热炉也得以发展。采用强制对流加热方式,可以缩短玻璃加热时间,提高生产效率,使玻璃温度更为均匀,提高产品质量。

热传导:玻璃上表面不接触炉内元件,只有下表面接触陶瓷辊道。陶瓷辊道以石英为主要材料,通过添加辅助材料制造而成,其热膨胀系数几乎为0,导热系数也很低。陶瓷辊道与玻璃的接触面积很小(理论上是线接触),所以热传导在整个传热过程中不是主要方式,玻璃在加热炉内吸收的热量只有不到10%来自热传导。但是冷态玻璃进入到炉内的初期,冷态玻璃的下表面与高温的陶瓷辊接触,会导致玻璃的上翘和抖动,这一点需要注意。

目前,行业内辐射型钢化炉加热玻璃时,其热源来自炉顶和炉底的电热元件,电热元件通常是镍铬电阻丝。电热元件有两种装入形式,一是被装入金属管内,以辐射管的形式辐射热量;二是套装在耐热陶瓷管上,电阻丝直接向炉内辐射热量。玻璃通常平放在以耐热陶瓷为主要成分制成的传动辊上,通过辊的转动被送入炉内。为了能钢化大尺寸的平板玻璃,炉内电热元件一般尽可能的排满炉顶和炉底。玻璃在室温下被送入炉内时,受到电热元件的辐射传热和传动辊对所接触玻璃的导热。由于炉温一般在700℃左右,传动辊的温度较高,玻璃通过导热得到较大的热量,使得玻璃下表面温度高于上表面温度,在玻璃板的厚度方向造成不均匀温度分布,玻璃发生弯曲、边部上翘。此时,重力集中在玻璃板中部,形成辊印。不均匀加热还会引起玻璃的中心部位出现白斑,在钢化夹层玻璃的基片时,这一问题就更为严重。

Low-E玻璃是在普通玻璃的单侧表面进行镀膜。钢化时为了避免辊道对镀膜层的损伤,镀膜表面朝上被送入钢化炉。从传热的角度分析,为保证玻璃被加热均匀,要求加热时通过玻璃上、下表面向玻璃内部的传热速率保持一致。电加热元件主要通过辐射方式对Low-E玻璃加热,其红外辐射投射到物体上会产生明显的热效应,是热射线的主要组成部分。Low-E玻璃的辐射率不均衡,玻璃的下表面具有很高的辐射率,为0.90左右。在吸收大量热后,下表面温度升高,有效导热系数增大,使热量进一步向内部传递。而镀膜一侧辐射率一般在0.10~0.23,镀膜层反射了大量的红外辐射能,使热辐射不易从镀膜表面传递到玻璃内部。

目前行业内,为了均匀地加热玻璃表面,必须用加热元件完全覆盖玻璃的表面。这种表面加热方法的特点是需要向被加热的物体表面或表面附近层施加热源的至少50%的热量。传统的加热方法存在着局限性。比如采用铬铝钴金属丝的电阻丝加热,在1000℃时加热器壁面的最大负荷仅能达到60kW/㎡,但是全面的黑色辐射器在同一温度下辐射的功率密度可达到149kW/㎡。传统的电阻丝加热,加热器排布极其密,这种布置将会缩短加热元件的使用寿命。

在玻璃加热过程中,传统的电加热发热体镍铬合金最高发热温度1150℃,铁铬合金最高发热温度1400℃。考虑到炉温和成本,目前行业内大部分使用以镍铬合金为材质制成的电加热发热体。通过热源温度和辐射的波长之间的对应关系来看,发热温度1150℃向外辐射的波长为2.04微米。考虑到炉温和玻璃钢化温度,电加热钢化炉内的电阻丝发热温度是低于1150℃的,通常在800~900℃之间,对应的热源辐射波长为2.47~2.7微米,这种波长实际上比较窄,不是所有玻璃的吸收波长处于2.47~2.7微米之间。

目前行业内逐渐开始使用一种红外辐射器来均匀加热透明玻璃来提高玻璃加热速度、缩短加热时间。但是这种方法存在的缺点是不能保证均匀的辐射玻璃物体的整个表面,造成需要被加热的玻璃表面上形成红外辐射源的强度分布的投影。

为了解决上述问题,玻璃工业界在钢化炉中引入了“强制对流换热技术”。辊道式钢化炉内增加上部强制对流对玻璃的对称加热是有好处的。而且对Low-E玻璃,由于镀膜的存在大大增加加热时间,而增加强制对流可缩短加热时间和降低炉膛温度,对减少膜层的损失、提高生产效率大有好处。下部增加强制对流是没有必要的,本来辊道式钢化炉由于不可避免的辊道传热及下部的自然对流,都使下部加热过快,玻璃上翘形成中间白雾。更主要是中部加热过快,当玻璃中心加热至钢化温度时,而下表面已过热、过软,使玻璃下表面产生麻点或辊道痕迹,这是比较头疼的事。如果下部增加强制对流使得这一矛盾更加突出。

然而,目前玻璃钢化,尤其是镀膜玻璃和Low-E玻璃钢化,仍存在玻璃进入到炉内初期,玻璃下表面温度上升过快,玻璃上表面温度上升过慢导致的玻璃上翘和抖动问题;以及传统电加热钢化炉的发热体极端密布导致的寿命过短和加热速度偏慢的问题;以及目前钢化炉引入的红外辐射加热技术带来的加热不均匀现象,能耗高等问题。

发明内容

本申请实施例的目的在于提供一种玻璃钢化加热炉。

本申请提供一种玻璃钢化加热炉,包括:

预热段炉体,具有进料口,进料口处设置有总排烟口;沿玻璃的行进方向,预热段炉体分为多段,每段均设置有抽烟口和烟气喷射接口;抽烟口用于抽取预热段的烟气;烟气喷射接口用于将抽取的烟气送入炉体;

加热段炉体,加热段炉体设置有多个红外燃烧器,红外燃烧器为多孔介质燃烧器;通过抽烟口抽取加热段炉体的烟气,并将抽取的烟气通过烟气喷射接口送入预热段炉体。

将加热段的烟气排烟口前移到预热段进料口位置,一方面构建烟气从加热段往预热段移动的宏观流动,同时作为预热段热量的来源;另一方面,将排烟口与加热段分开一定的距离,降低了烟气排烟对加热段温度场的影响。通过设置预热段炉体,一方面将加热段炉体的烟气进行二次利用;另一方面依靠抽烟口抽取、烟气喷射接口送回烟气,实现对预热段炉体内玻璃的阶梯升温。同时,作为冷源的玻璃持续进入预热段炉体,预热段炉体的传动辊的温度将会远远低于加热段炉体的传动辊的温度。本申请预热段炉体的热量来自于加热段炉体的烟气,这样,就能很好的避免由于传动辊温度过高而导致的玻璃进入加热炉初期上下表面温度差异过大导致的变形(上翘)和抖动。进一步地,加热段炉体采用以红外辐射为主的多孔介质燃烧技术,构建了宽波幅的红外加热段,实现了对玻璃快速、均匀加热。

本申请的玻璃钢化加热炉,不仅能够适用于普通玻璃的钢化加热,尤其更适用于镀膜玻璃和Low-E玻璃的钢化要求。

在本申请的其他实施例中,预热段炉体内,沿玻璃行进方向,在传动辊的上下侧均设置有多个烟气喷射风刀,且上下侧的多个烟气喷射风刀、多个传动辊三者在高度方向错开布置;烟气喷射接口用于将抽取的烟气送入多个烟气喷射风刀。

在本申请的其他实施例中,多个烟气喷射风刀的出风口的口径收缩。

在本申请的其他实施例中,预热段炉体内设置有增量器,增量器具有文丘里管结构的通道,通道连接于多个烟气喷射风刀的出风口。

在本申请的其他实施例中,沿玻璃行进方向,多个红外燃烧器在传动辊的上下侧错开布置。

在本申请的其他实施例中,加热段炉体内还设置有气流搅拌装置,沿玻璃行进方向,气流搅拌装置与红外燃烧器间隔设置。

在本申请的其他实施例中,玻璃钢化加热炉还包括:均热段炉体;沿玻璃的行进方向,均热段炉体设置在加热段炉体之后;均热段炉体内设置有多个风道,用于在玻璃上下表面产生水平平行的气流。

均热段炉体通过设置用于在玻璃上下表面产生水平平行的气流的风道,实现了强制对流,通过气流的对流换热来保证进入到急冷工序玻璃的温度均匀性。

在本申请的其他实施例中,风道包括离心风机、风道本体;离心风机用于旋转使风吸入,并将风甩出使风在风道本体内流动,并从传动辊之间的缝隙吹出,水平平行地掠过玻璃上下表面,与玻璃完成热交换。

在本申请的其他实施例中,均热段炉体还包括加热器,加热器用于将完成热交换的风进行加热至预设温度;加热至预设温度的风再次被离心风机吸入,搅拌均匀后,从风道吹出至玻璃上下表面。

在本申请的其他实施例中,预热段炉体、加热段炉体以及均热段炉体均分为上部炉体和下部炉体;上部炉体设置在传动辊上方,下部炉体设置在传动辊下方。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

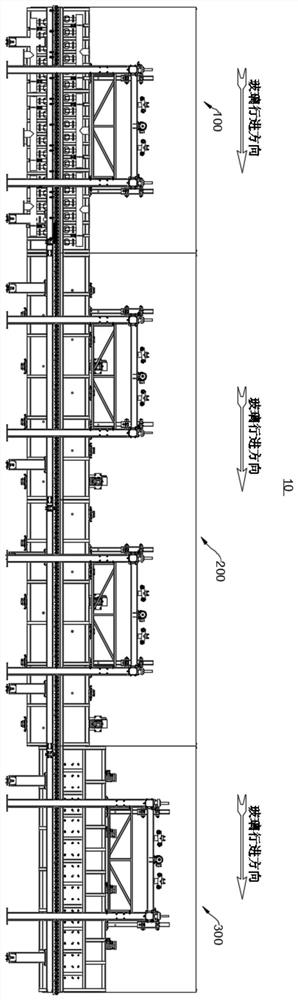

图1为本申请实施方式提供的玻璃钢化加热炉的结构示意图;

图2为本申请实施方式提供的玻璃钢化加热炉的预热段炉体的第一视角的结构示意图;

图3为本申请实施方式提供的玻璃钢化加热炉的预热段炉体的第二视角的结构示意图;

图4为本申请实施方式提供的玻璃钢化加热炉的预热段炉体的第三视角的结构示意图;

图5为本申请实施方式提供的玻璃钢化加热炉的预热段炉体的烟气喷射接口结构示意图;

图6为本申请实施方式提供的玻璃钢化加热炉的预热段炉体的烟气喷射接口和增量器放大结构示意图;

图7为本申请实施方式提供的玻璃钢化加热炉的加热段炉体的第一视角的结构示意图;

图8为本申请实施方式提供的玻璃钢化加热炉的加热段炉体的第二视角的结构示意图;

图9为本申请实施方式提供的玻璃钢化加热炉的均热段炉体的结构示意图;

图10为本申请实施方式提供的玻璃钢化加热炉的均热段炉体的单个风道在炉体宽度方向的截面图;

图11为本申请流场分析图;

图12为某一种玻璃的红外透过曲线。

图标:10-玻璃钢化加热炉;20-玻璃;100-预热段炉体;101-传动辊;102-预热段上部炉体;103-预热段下部炉体;120-总排烟口;130-抽烟口;131-第一抽烟口;132-第二抽烟口;133-第三抽烟口;134-第四抽烟口;135-第五抽烟口;136-第六抽烟口;140-烟气喷射接口;141-第一烟气喷射接口;142-第二烟气喷射接口;143-第三烟气喷射接口;144-第四烟气喷射接口;150-烟气喷射风刀;151-上部炉体右侧风刀;152-上部炉体左侧风刀;153-出风口;160-增量器;161-文丘里管结构的通道;162-收缩段;163-缝隙;164-出口;200-加热段炉体;201-加热段上部炉体;202-加热段下部炉体;210-红外燃烧器;220-气流搅拌装置;300-均热段炉体;310-风道;311-离心风机;312-风道本体;320-加热器;330-均热段上部炉体;340-均热段下部炉体;350-第一风道;360-第二风道;370-第三风道、380-第四风道;400-炉体提升装置。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。

因此,以下对本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

参照图1-图11,本申请实施方式提供一种玻璃钢化加热炉10,包括:沿玻璃行进方向依次设置的预热段炉体100、加热段炉体200以及均热段炉体300。

进一步地,在本申请一些实施方式中,预热段炉体100具有进料口,靠近进料口处设置有总排烟口120。

现有技术中,通常将总排烟口设置在加热段,而本申请,将加热段的烟气排烟口前移到预热段进料口位置,一方面构建烟气从加热段往预热段移动,作为预热段热量的来源;另一方面降低了烟气排烟对加热段温度场的影响。

进一步地,在本申请一些实施方式中,沿玻璃的行进方向,预热段炉体分为多段,每段均设置有抽烟口130和烟气喷射接口140;抽烟口130用于抽取预热段的烟气。通过抽烟口130抽取来自加热段炉体200的烟气,并将抽取的烟气通过烟气喷射接口140送入预热段炉体100。

目前行业内,玻璃钢化加热炉加热段产生的烟气,均是在炉子的进口处设置抽烟口,且外接烟囱,利用“烟囱效应”进行排烟。

本申请通过在加热段炉体200前部引入预热段炉体100,将整套设备的总排烟口120设置在预热段的进口处,同时沿玻璃的行进方向,在预热段炉体100每段设置抽烟口130,可以利用风机将炉内烟气从各个抽烟口130抽出来,然后再通过每段的烟气喷射接口140,将抽取出来的烟气送入炉内,以此构建预热段炉体内的烟气内循环。从而能够实现炉内压力保持“微正压”的预设指标,进而实现炉内烟气的总体流向从加热段炉体200向预热段炉体100运动。

通过设置预热段炉体100,一方面将加热段炉体200的烟气进行二次利用;另一方面预热段炉体100分为多段,依靠抽烟口130抽取、烟气喷射接口140送回烟气,实现对预热段炉体100内玻璃的阶梯升温。同时,预热段炉体100的热量来自于加热段炉体200的烟气,再考虑到作为冷源的玻璃持续进入,预热段炉体100的传动辊101的温度将会远远低于加热段炉体200的传动辊101的温度。这样,就能很好的避免由于传动辊101温度过高而导致的玻璃进入加热炉初期上下表面温度差异过大导致的变形(上翘)和抖动。

现有技术中常规的玻璃钢化加热炉需要在加热段内解决玻璃初期受热不均导致的上翘和抖动,本申请的玻璃钢化加热炉10,与现有技术中的常规的玻璃钢化加热炉完全不相同,其创造性地单独设立预热段炉体100,将加热段的烟气作为热源,单独设立预热段,降低了预热段陶瓷辊棒的温度,以强制对流的形式对玻璃进行预热,解决了玻璃初期受热不均导致的上翘和抖动的问题。

进一步地,在本申请一些实施方式中,上述的预热段炉体100沿玻璃的行进方向分为三段。预热段炉体100分为预热段上部炉体102和预热段下部炉体103。预热段上部炉体102设置在传动辊101上方,预热段下部炉体103设置在传动辊101下方。

参照图2-图3,预热段炉体100分为“上1#”段和“下1#”段,“上2#”段和“下2#”段,“上3#”和“下3#”段,总共6段。6段中,每段在炉体上设置有抽烟口130,利用风机将炉内烟气抽出来,然后再通过每段的烟气喷射接口140,将抽取出来的烟气送入炉内,以此构建预热段炉体100内的烟气内循环。

示例性地,参照图2和图3,预热段炉体100中,上1#段设置第一抽烟口131、下1#段设置第二抽烟口132、上2#段设置第三抽烟口133、下2#段设置第四抽烟口134、上3#段设置第五抽烟口135、下3#段设置第六抽烟口136。

进一步地,以上1#段为例,该段的第一抽烟口131与烟气抽取风机抽风口相连,通过风机将炉内的烟气抽取出来,通过管道一分为二,分别送入上1#段的第一烟气喷射接口141和第二烟气喷射接口142。同理,下1#段设置的第二抽烟口132与烟气抽取风机抽风口相连,通过风机将炉内的烟气抽取出来,通过管道一分为二,分别送入下1#段的第三烟气喷射接口143和第四烟气喷射接口144。

进一步地,在本申请一些实施方式中,预热段炉体100内,沿玻璃行进方向,在传动辊101的上下侧均设置有多个烟气喷射风刀150,且上下侧的多个烟气喷射风刀150、多个传动辊101三者在高度方向错开布置;烟气喷射接口140用于将抽取的烟气送入多个烟气喷射风刀150。

参照图2-图4,在图示的实施方式中,预热段炉体100内“上1#”段和“下1#”段,“上2#”段和“下2#”段,“上3#”和“下3#”段,6段中均设置有多个烟气喷射风刀150。

进一步地,在本申请一些实施方式中,多个烟气喷射风刀150的出风口153的口径收缩。

通过设置多个烟气喷射风刀150的出风口153的口径收缩,这种逐渐变小的结构,能够使得喷出的冷却介质(风)形成高流速、喷射态。

进一步地,在本申请一些实施方式中,预热段炉体100内设置有增量器160,增量器160具有文丘里管结构的通道161,通道连接于多个烟气喷射风刀150的出风口153。

参照图6和图11,通过设置增量器160具有文丘里管结构的通道161,能够产生文丘里效应,形成“增量”效应,放大吹向玻璃的风量。本申请设置的增量器160,其结构经过流场模拟分析和实际实验验证,增量器160的应用极大地增强了加热效果。

现有技术中,烟气喷射结构通常采用传统的“圆孔错开布置类型”和“狭缝型”烟气喷射结构,本申请创造性地研发出一种带有“增量”效应的结构,实现喷射烟气量的增加,进一步地提升加热效率。

示例性地,参照图5-图6,在图示的实施方式中,预热段炉体100中烟气喷射“增量”结构如图5和图6所示。在空炉升温阶段,炉内传动辊101是冷态的,为了避免高温的烟气直接喷射到传动辊101表面,烟气喷射风刀150不会直接吹向传动辊101而是错开布置,吹向传动辊101之间的间隙。如图5和图6所示,预热段炉体100内部结构主要由:传动辊101,上部炉体右侧风刀151,上部炉体左侧风刀152,增量器160组成。玻璃在传动辊101的转动下,从左到右运行。风机将每段的炉内的烟气抽取,通过炉外烟气喷射接口140,将预热烟气送入烟气喷射风刀150。经过特殊结构设计的烟气喷射风刀150,在出口收缩,将冷却介质形成高流速、喷射态。在每个烟气喷射风刀150出口一定距离处,安装有一个增量器160。增量器160通过特殊设计,形成“增量”效应,放大吹向玻璃的风量,经过流场模拟分析和实际实验验证,增量器160的应用极大地增强了加热效果。

进一步地,参照图6,从烟气喷射风刀150喷射出来的烟气,在经过增量器160的收缩段162时流速增大,并形成低压区。在低压区的作用下,预热段炉体100内存在的烟气从烟气喷射风刀150与增量器160之间的缝隙163处被吸入增量器160中。两股烟气汇合在增量器160出口164处,向玻璃20的受热面喷射出。从而实现在同样烟气风机的功率情况下,在玻璃的受热面实现烟气量的更大喷射效果。

进一步地,在本申请一些实施方式中,沿玻璃行进方向,加热段炉体200设置在预热段炉体100的后方。

进一步地,在本申请一些实施方式中,参照图7和图8,加热段炉体200分为加热段上部炉体201和加热段下部炉体202。加热段上部炉体201设置在传动辊101上方,加热段下部炉体202设置在传动辊101下方。

进一步地,在本申请一些实施方式中,加热段炉体200设置有多个红外燃烧器210,红外燃烧器210为多孔介质燃烧器。

本申请的加热段炉体200采用以红外辐射为主的多孔介质燃烧技术,存在对流,导热和辐射三种换热方式,使燃烧区域温度趋于均匀,保持较平稳的温度梯度。在燃烧稳定的同时还具有较高的容积热强度。与自由燃烧相比,多孔介质燃烧具有燃烧速率高、燃烧稳定性好、负荷调节范围大、容积热强度大、燃烧器体积小、燃气适应性好、烟气中污染物排放低、燃烧极限变宽、可燃用热值很低的燃气等优点。

在本领域,常规的加热炉为传统的气体燃料燃烧,主要是以自由火焰为特征的燃烧。这种燃烧需要较大的空间,火焰周围温度梯度大,容易产生局部高温。当温度高于1500℃时,NO

本申请的加热段炉体200相较于常规的加热炉的传统的自由火焰特征的燃烧,采用多孔介质燃烧炉极大地改善了燃烧效果。在燃烧过程中,多孔介质起到了关键性的作用。多孔介质材料具有:传热特性优越,气体强制流进流出、分开汇合,对流加强,使其中温度分布均匀,并能保持较低的温度水平,可以减少污染物的排放;体积密度很小,即热惰性很小,可以在启动时升温迅速,能快速适应负荷变化。可以在800-1200℃温度范围内工作等特点。

进一步可选地,在本申请一些实施方式中,上述的加热段炉体200的红外燃烧器210以多孔介质材料为主要燃烧部件,燃气在多孔介质材料中燃烧。进一步可选地,本申请的多孔介质材料选择SiC,SiC材料的辐射率在0.9左右,远高于一般的金属合金发热材料的辐射率,辐射加热效果更好。本申请加热段炉体200的红外燃烧器210通过采用SiC作为多孔介质材料,进一步提高了加热效果。

进一步地,本申请加热段炉体200采用“多孔介质燃烧”技术为核心的红外燃烧器。

进一步地,在本申请一些实施方式中,加热段炉体200内,沿玻璃行进方向,多个红外燃烧器210在传动辊101的上下侧错开布置。

参照图7,在图示的实施方式中,加热段炉体200内,上侧炉体中的每一个红外燃烧器210与下侧炉体中的每一个红外燃烧器210在玻璃的行进方向,相互错开。

通过加热段炉体200内,沿玻璃行进方向,多个红外燃烧器210在传动辊101的上下侧错开布置,能够提高加热均匀性。

进一步地,在本申请一些实施方式中,加热段炉体200内还设置有气流搅拌装置220,沿玻璃行进方向,气流搅拌装置220与红外燃烧器210间隔设置。

红外辐射带来的缺点是不能保证均匀的辐射玻璃物体的整个表面,造成需要被加热的玻璃表面上形成红外辐射源的强度分布的投影。因此本申请在加热段炉体200设置气流搅拌装置220与红外燃烧器210配合,气流搅拌装置220与红外燃烧器210间隔设置,气流搅拌装置220能够对炉内烟气进行搅拌,一方面避免高温烟气在炉内局部集中,造成炉温不均匀;另一方面被搅动的烟气在玻璃表面以一定的速度流动,增大了对流传热。

示例性地,参照图7和图8,在图示的实施方式中,加热段炉体200的主体结构如图7和图8所示,红外燃烧器210在玻璃行进方向错开布置,以避免热量集中造成的温度场不均匀。从温控角度出发,加热段炉体200分为4区,每区配备气流搅拌装置220。从图8俯视图来看,在炉内宽度方向,红外燃烧器210分居两侧布置。

进一步地,在本申请一些实施方式中,均热段炉体300内设置有多个风道310,用于在玻璃上下表面产生水平平行的气流。

玻璃“钢化”,包含“加热”和“冷却”的过程。如果玻璃在进入到急冷工序之前,玻璃表面温度均匀性得不到很好的保障,就会导致玻璃在急冷工序发生严重的质量问题。

红外辐射带来的缺点是不能保证均匀的辐射玻璃物体的整个表面,造成需要被加热的玻璃表面上形成红外辐射源的强度分布的投影。虽然在加热段炉体200设置有气流搅拌装置220,用来缓解加热阶段玻璃表面温度不均匀性,但是距离高标准的均匀性要求,还是有一定的距离。

在背景技术中讲到,目前行业内同行做法是在加热段配备强制对流。这种做法在玻璃处于高温软化状态时,带有一定速度和压力的气流会在软化状态的玻璃表面形成“纹路”,而本申请通过设置均热段,在均热段构建水平平行气流,解决了这一问题。

进一步地,强制对流除了有上述缺点之外,对于燃气直燃式加热来说,炉内高速流动的气流对“多孔介质燃烧器”产生比较严重的影响。

玻璃的导热系数很低,想要在满足产能的前提下,在规定时间内完成玻璃的温度均匀化,就必须想办法增大对流换热效率/能力。对于气流均匀加热技术来说,想要确保产品的温度均匀性,就必须满足以下两种条件的一种:

(1)气流充分的紊乱;

(2)气流充分的水平。

充分紊乱的气流需要强劲的风机来确保,而且这种气流不利于轻薄的玻璃在传动辊101上的稳定。而且炉内保温材料以及炉膛存在的杂质会在紊乱气流的裹挟下,布满整个炉膛以及玻璃表面,导致玻璃的表面质量出现不可控的问题。在工业炉界,温度充分均匀化的气流,水平平行吹过工件表面,尤其是导热系数很低的工件表面,对于保证工件加热过程的温度均匀性,是一个非常好的做法。

本申请,在加热段炉体200后续引入“水平平行气流”的强制对流的均热段炉体300,相当于最后的加热+调温过程,且需要的功率远小于加热段的功率,这就要求加热器的功率输出快速响应、连续可调。本申请中,在均热段炉体300的热源是电加热管集成箱,且电加热集成箱被整体塞入风道中。

进一步地,在本申请一些实施方式中,参照图9和图10,均热段炉体300总共划分为多段,示例性地,图中分为4段,每段设置独立的风道310。

进一步地,在本申请一些实施方式中,上述的风道310包括离心风机311、风道本体312;离心风机311用于旋转使风吸入,并将风甩出使风在风道本体312内流动,并从传动辊101之间的缝隙吹出,水平平行地掠过玻璃上下表面,与玻璃完成热交换。

进一步地,在本申请一些实施方式中,均热段炉体300还包括加热器320,加热器320用于将完成热交换的风进行加热至预设温度;加热至预设温度的风再次被离心风机311吸入,搅拌均匀后,从风道本体312吹出至玻璃上下表面。

在图示的实施方式中,参照图9和图10,均热段炉体300总共有4个独立控制的水平平行风道,分别是均热段第一风道350、第二风道360、第三风道370、第四风道380。单个风道在炉体宽度方向的截面如图10所示。离心风机311高速旋转,风从离心风机311叶轮底部开口吸入,从切线方向被甩出。风在风道本体312内流动,从相邻的传动辊101缝隙中吹出,水平平行地掠过玻璃上下表面,每一段设置的风道吹出的风可覆盖途径该段的玻璃表面,与玻璃完成热交换。完成热交换的风温度有所降低,经过均热段炉体300内的加热器320的加热,再次达到规定的温度。实际上,经过均热段炉体300内的加热器320加热后的风,其温度分布是不均匀的,这种不均匀的风是不能直接吹向玻璃的。在本申请中,离心风机311的叶轮同时具有搅拌作用,将经过均热段炉体300内的加热器320加热后不均匀状态的风,予以充分搅拌和打散,实现温度的均匀化。经过均匀后的风,再次被送入风道本体312,完成对玻璃的加热和温度。

进一步地,在本申请一些实施方式中,均热段炉体300分为均热段上部炉体330和均热段下部炉体340;均热段上部炉体330设置在传动辊101上方,均热段下部炉体340设置在传动辊101下方。离心风机311、风道本体312在均热段炉体300每一段的上段炉体和下段炉体分别设置。

通过设置预热段炉体100、加热段炉体200以及均热段炉体300均为上下两段式,便于安装或者拆除传动辊101以及设备的维保。进一步可选地,上述的传动辊101可以选择本领域常见的陶瓷辊。

进一步地,在本申请一些实施方式中,上述的预热段炉体100、加热段炉体200以及均热段炉体300均设置有炉体提升装置400,炉体提升装置400连接于上段炉体,用于提升上段炉体。

在本申请一些实施方式提供一种玻璃钢化方法,采用前述任一实施方式提供的玻璃钢化加热炉对玻璃进行钢化处理。

示例性地,在本申请一些实施方式中,采用前述任一实施方式提供的玻璃钢化加热炉对玻璃进行钢化处理包括以下步骤:

步骤S1、人工(或者自动化装置)在侧布料台对玻璃进行单层平铺、摆放产品;

步骤S2、玻璃在传动辊101上运行,进入到预热段炉体100,在预热段炉体100完成产品预热(温度控制在一定范围);

步骤S3、玻璃开始进入到加热段炉体200,产品温度上升到600-640℃,达到设定温度后玻璃保持在设定温度继续运行;

步骤S4、玻璃从加热段炉体200进入到均热段炉体300,循环运行的气体从玻璃上下表面掠过,对玻璃进行加热和温度均匀化。与相对低温状态和温度非均匀的玻璃完成热交换后的气体被循环到加热器,在加热器中加热作用下实现升温补热。经过离心风机叶轮的强力搅拌,对非匀化的气体实现温度均匀化。经过离心风机和风道的作用,再次吹向玻璃上下表面。

得到升温和温度均匀后的玻璃即可进入到下一道工序。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种玻璃钢管道立体式网化缠绕成型方法及其玻璃钢管道

- 一种玻璃钢化加热炉及包含该加热炉的钢化玻璃生产设备

- 一种玻璃钢化加热炉及包含该加热炉的钢化玻璃生产设备